PEMFC燃料电池冷却系统节温器仿真设计及预测

2022-09-29夏全刚

夏全刚,高 源,2,章 桐,2

(1.同济大学汽车学院,上海 201804;2.浙江清华长三角研究院氢燃料电池汽车技术研发中心,浙江嘉兴 314006)

质子交换膜燃料电池具有(proton exchange membrane fuel cell,PEMFC)能量密度高、低温启动快、噪声低、环保、零排放等优点,能量转化效率为40%~60%,冷却系统的热量稳定性至关重要。假如散热量不合理,将造成电堆内部温度过高及分布不均匀;过高的温度会使质子交换膜脱水,使电堆的性能下降;若电堆内部局部温度过低,单体电池内的催化剂达不到最佳活性点,电池内部各种极化增强。在传统的温度管理中,控制目标始终是保持电堆温度稳定。为了实现这一目标,学者们进行了大量的仿真和实验[1-4],模拟了电堆的产热过程。HU P 等[2]和HUANG L 等[3]研究了控制器需要冷却水的流量来调节电堆出口冷却水的温度。

冷却系统的冷却方式主要有空气冷却散热、液体冷却散热、热传导结构散热和相变冷却散热[5]。对于大功率PEMFC系统而言,最主要的散热方式是液冷散热。LU P 等[6]建立了3D 模型来研究燃料电池堆和散热器上的热量分布。Alizadeh等[7]设计了9 种不同的流场,对比结果表明优秀的设计流场可以提高燃料电池的冷却性能,减少冷却系统的能耗。但是,国内外学者在燃料电池发动机的“大小循环”上的应用研究较少,这就给切换时瞬间的温度波动对PEMFC 系统功率的输出产生影响,在节温器的选取与放置位置上有值得优化的实际意义。杨阳等[8]对发动机的节温器进行了优化,采用电子节温器替代传统机械式节温器,冷却效果以及温度的控制性能显著提高,提高了发动机的经济性。程子枫等[9]研究了节温器布置形式对PEMFC 冷却性能的影响,发现节温器的位置不同,对电堆冷却效果不同。因此,精确调节水温能够保证温度分布的一致性,对提高电堆效率和寿命极为重要。本文以某电堆30 kW 的燃料电池发动机为研究对象,利用仿真软件建立燃料电池冷却系统仿真平台,主要对燃料电池冷却系统大小循环的温度波动情况进行论证。

1 系统描述与部件模型

燃料电池发动机系统主要包括空气子系统、氢气子系统、水热子系统、电堆和控制子系统,系统的原理架构如图1所示。其PEMFC 系统做了部分的简化。本文主要研究冷却系统内部之间的关系,过剩的热量通过冷却系统带走,保证PEMFC 系统在合理的温度范围内工作。冷却系统通过节温器的温度开关与调节,保证系统高效稳定运行。冷却系统分为大循环系统和小循环系统,小循环系统保证了发动机的快速升温,大循环系统通过冷却风扇带走冷却液所携带的多余热量,保证系统运行中热量的平衡。

图1 系统(冷却)原理架构图

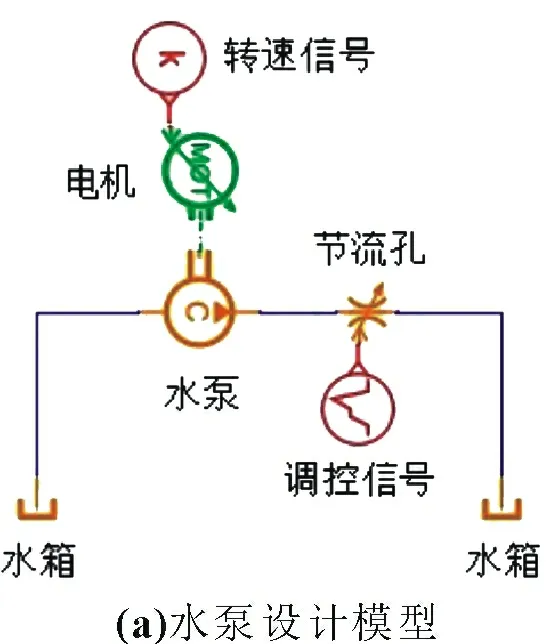

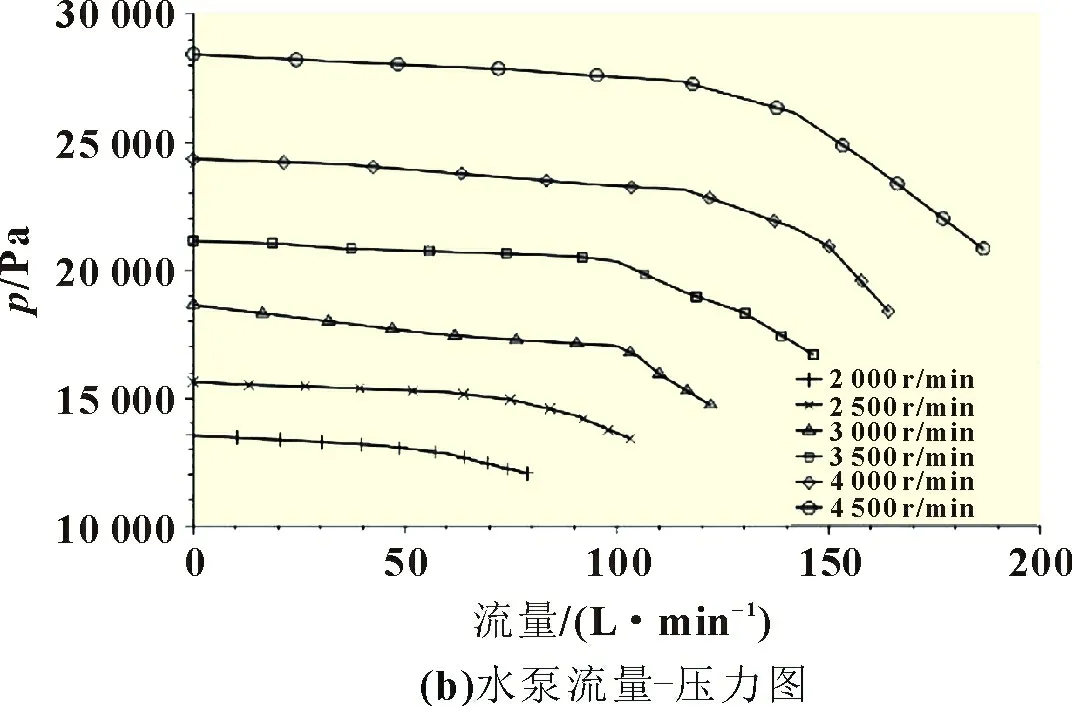

1.1 水泵

冷却液通过冷却系统部件时,会有一定的压力损失,尤其在节温器、电加热器内部,压力损失非常大,因此需要外部加压装置提供动力。水泵在水热系统中提供动力,是水热系统中最重要的部件之一。水泵的模型设计如图2 所示,模型运行采用f(qv,w)。

图2 水泵模型

水泵的计算公式为:

式中:N为水泵转速;Q为最高效率点的流量;H为最高效率点的扬程。

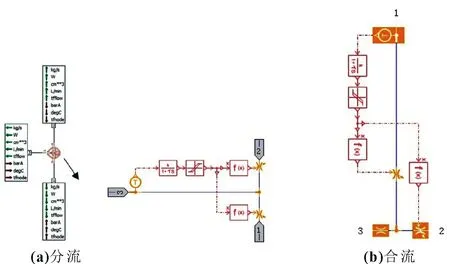

1.2 节温器

节温器在不同温度下热胀冷缩的特性实现“大小循环”冷却模式切换,模型如图3 所示。燃料电池发动机在开机时需要快速升温过程,这对冷却系统的工作模式有了要求,即在系统工作的初始阶段需要少量的冷却液,不经过散热器进行热量交换;达到工作温度后,阀门缓慢地进行切换,最后阀门实现全开状态,冷却液进入大循环工作,以保障燃料电池的工作温度快速升温到最佳的工作温度。本文选用石蜡式节温器,节温器的开度大小的变化取决于腔内石蜡体积的变化,石蜡体积的变化取决于温度的变化,但是感温材料对温度变化的响应并不灵敏,即融化与凝固有一定的迟滞现象。

图3 节温器模型

故石蜡的融化跟温度的关系为:

式中:τ为时间常数;T3为图3(a)中3 端口的温度值。

图3(a)为节温器的一进两出(分流),3 端口感受到温度值,通过一系列的逻辑关系,分配到1 端口和2 端口进入大小循环工作。图3(b)为节温器的两进一出(合流),1端口和2端口感受到温度值,通过一系列的逻辑关系,通过3端口参与循环。

1.3 散热器总成

散热器总成是冷却系统的重要部件,主要包括散热器和风扇。散热器对冷却系统流经的冷却液进行热量交换,冷却液在散热器的器芯内流动并通过管壁与外部的空气进行热量交换。冷却液的热量通过散热器可以传递给外部空气,从而使冷却液的温度稳定在一个合理的范围内。散热器总成的模型设计如图4 和图5 右侧模型所示。

图4 节温器分流的冷却系统模型

图5 节温器合流的冷却系统模型

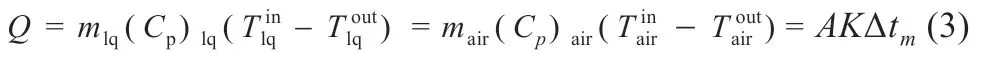

散热器在达到热平衡时,冷却液放热量和空气吸热量相等,因此总传热量Q为:

式中:mlq为冷却液质量流量;Tlqin为冷却液入口温度;Tlqout为冷却液出口温度;mair为空气质量流量为空气入口温度;Tairout为空气出口温度;K为总传热系数;Δtm为平均温差,由散热器效率η与最大温差决定。

2 仿真模型验证

本文采用某款燃料电池功率为30 kW 的系统,外界环境温度20 ℃,压力为101.352 kPa,乙二醇和水的配比是1∶1,电堆设计了功率模拟器,仿真模型如图4、图5 所示。图4 系统采用了节温器分流的工作模式,具体工作原理如图3(a)所示;而图5 系统采用了节温器合流的工作模式,具体工作原理如图3(b)所示。

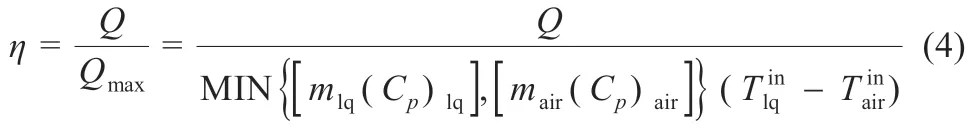

从图6(a)中可以看出,仿真功率与实验功率趋势是吻合的,但是仿真中没有功率的波动变化,这是因为没有考虑控制元器件的迟滞性和零部件的差异性,属于理想工况。图6(b)显示了电堆出口温度(分流)实测与仿真的对比,从图中可以看出,电堆出口的误差在0.8%左右,温度震荡时间误差在5%左右,大小循环切换时的最高温度误差在0.7%左右。图6(c)所示为水热系统仿真与实测(合流)的温度变化情况,温度变化区间比较小,最大温差波动在2 ℃左右。综上,仿真模型与实验结果是吻合的。

图6 实测与仿真对比

3 结果分析

3.1 基于节温器分流的冷却系统温度分析

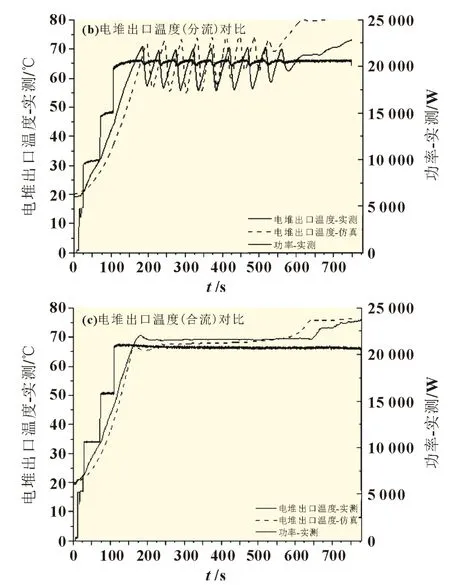

冷却系统仿真模型的节温器,如图3(a)所示,通过进口3处的温度信号,对1、2 处的开口大小进行控制,开口大小通过f(x)函数实现互补。随着加载功率的增加,不同的环境温度下,电堆出口的温升状态是不一样的,具体如图7所示。从图7中可以看出,外界环境温度越高,相同的节温器大小循环切换时间越短,50 ℃时切换时间在120 s 左右,而-30 ℃时切换时间在260 s 左右,这主要是由于系统中冷冻液的容积温度不同和内外温差不同导致的,内外温差越大,所需要的加热时间越长。同时PEMFC 系统一般的运行温度在60~85 ℃,从图中可以看出20 ℃的环境温度下,温度在600 s左右进入大循环稳定工作,但是50 ℃的环境温度下,散热量一直在持续上升,说明仿真匹配中散热器的选型有待进一步的优化;-30 ℃的环境温度下,温度一直在波动,说明内外温差过大、对流和辐射热量过多,导致系统稳定运行时间在延长。不同的外界环境导致温度波动的不同,这主要因为不同冰点的冷冻液导致了节温器石蜡融点的差异性。

图7 不同环境温度-节温器(分流)冷却系统温度

在相同的外界条件下,研究不同温度的节温器对冷却系统的影响,如图8 所示,除环境温度不同,采用图6(b)的工作参数,发现节温器开度越低,越早进入大循环,且温度波动也越小,这主要是由于大小循环在切换时,电堆温升带来的高温冷冻液与环境中的常温冷冻液温差不同导致的,混合后的温度与石蜡融点的敏感性有直接关系,导致融点的频繁变换。同时,在进入大循环时间是相同的,故系统的节温器温度选型,主要跟电堆的最佳工作温度有关。通过上述分析可知,可以根据不同温度制定不同的控制程序,同时仿真优化零部件选型,给控制策略的优化以指导。

图8 不同节温器(分流)冷却系统温度

3.2 基于节温器合流的冷却系统温度分析

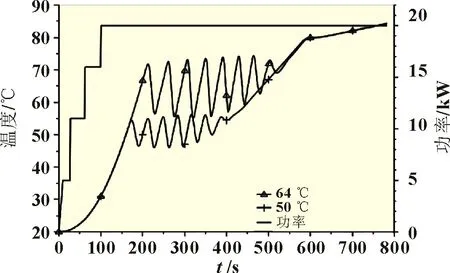

节温器的两进一出式(合流),如图3(b)所示,通过进口1和2 处的温度信号,对3 处的开口大小进行控制,开口大小通过f(x)函数实现互补。随着加载功率的攀升,不同的环境温度下,电堆出口的温升状态差异不大,具体如图9 所示,温度波动情况远小于节温器的一进两出式(分流),说明冷却系统的节温器合流方案优于分流方案,主要是由于系统运行高温冷冻液和常温冷冻液的热容以不同的混合方式进入石蜡节温器,导致蜡点的反复融化和凝固。从图中可以看出,外界环境温度越高,相同的节温器大小循环切换时间越短,50 ℃时切换时间在105 s 左右,相比节温器(分流)时间上提前了12.5%;而-30 ℃时切换时间在240 s 左右,相比节温器(分流)时间上提前了7.7%;温度波动上,节温器(合流)比节温器(分流)温差减小了90.5%,这保证了电堆的稳定性运行和电堆内部催化剂的活性。同时PEMFC 系统一般的运行温度在60~85 ℃,从图中可以看出不同的环境温度,对冷却系统大循环的影响也是不同的。

图9 不同环境温度-节温器(合流)冷却系统温度

在相同的外界条件下,研究不同温度的节温器对冷却系统的影响,如图10 所示。除环境温度不同,采用图6(c)中的工作参数,发现节温器开度(即节温器旋转口径在0~8 mm 的开口度)越低,进入大循环时间越短,且温度波动也越小,与节温器(分流)的趋势是一致的,与其相比,温度波动情况缩短了90%~95%,进入大循环的时间也缩短了87.5%~98%。通过仿真结果可以看出,冷却系统中节温器(合流)比节温器(分流)温度波动小很多,同时根据系统选定的节温器的合流与分流方案,可以优化零部件选型与制定控制策略。

图10 不同节温器(合流)冷却系统温度

4 结论

本文基于30 kW 的PEMFC 系统建立了冷却系统的分流和合流仿真模型,对主要的零部件进行了描述,并通过实验验证了模型的准确性,结果表明,与节温器分流相比,合流更有益于冷却系统的温度稳定性;基于节温器分流与合流的仿真模型,分别预测了不同外界环境、不同开度的节温器对冷却系统的影响,并做了对比分析,可以对控制策略进行优化与指导。