水分对水系大容量磷酸铁锂电池电性能的影响

2022-09-29梁大宇

刘 欣,赵 坤,黄 波,梁大宇

(合肥国轩高科能源动力有限公司,安徽合肥 230011)

锂离子电池以其高比能量及功率密度、长循环寿命、环境友好等特点在消费类电子产品、纯电动汽车(EV)、混合型电动汽车(HEV)、储能和军事等领域得到了广泛的应用[1]。商业化的锂离子正极材料主要有钴酸锂、磷酸铁锂、锰酸锂和三元材料。橄榄石结构的磷酸铁锂具有安全环保、比容量高、循环性能优异、高温特性好、来源广泛和耐过充性能优良等优点,现阶段被广泛应用于动力锂电池正极材料[2]。

磷酸铁锂按正极匀浆方式分为油性体系和水性体系。油性体系是以有机溶剂N-甲基吡咯烷酮(NMP)为溶剂,聚偏氟乙烯(PVDF)为粘结剂。水性体系是以去离子水为溶剂,聚丙烯腈多元共聚物为粘结剂[3-4]。NMP 具有价格高、毒性大、回收困难等缺点,而去离子水为溶剂,生产过程更环保、成本更低廉[5]。PVDF 电导率约为10-14~10-15S/cm,聚丙烯腈多元共聚物胶膜的电导率约为10-7S/cm,因此水性磷酸铁锂电池具有较低的电池内阻。水系和油系磷酸铁锂电池均要对电池中的含水量进行严格控制[6]。电池中的水分会与电解液中的LiPF6发生反应,最终增大电池内阻,破坏SEI 膜,降低电池充放电效率[7-8]。

工业生产中负极石墨为微米级颗粒,D50为15 μm 左右,水分较易烘烤,一般烘烤8 h 即可达到100×10-6以下,本文以正极极片不同含水量的磷酸铁锂水系电池为研究对象,对200 Ah 塑壳磷酸铁锂电池进行首次充放电测试、1C循环测试、电池内阻测试、存储性能测试及电池拆解分析,以期对电池烘烤时间提出合理化建议,降低电池制造成本。

1 实验

1.1 电池制作

该电池以LiFePO4为正极材料,人造石墨为负极材料,使用25 μm 聚丙烯(PP)隔膜和碳酸酯基LiPF6电解液。以聚丙烯腈多元共聚物为正极粘结剂,丁苯橡胶(SBR)为负极粘结剂,去离子水为正负溶剂,导电剂为导电炭黑(Super-P)和导电石墨(KS-6)。按照一定比例混合成正负极电极浆料,分别均匀涂覆在铝箔和铜箔表面,经过烘干、碾压、裁切、烘干,制成实验所需极片。极片经叠片、装配、烘烤至水分为400×10-6、300×10-6、200×10-6、100×10-6、热熔、注液等,制作出200 Ah方形塑壳磷酸铁锂动力电池,每组样品含200 只电池。

1.2 性能测试

(1)首次充放电测试:0.05C恒流充电至3.65 V,0.05C恒流放电至2.5 V。

(2)循环测试:1C恒流充电至3.65 V,恒压充电至截止电流为0.05C,静置20 min,1C恒流放电至2.5 V,静置20 min,重复进行充放电循环测试。

(3)高温与常温存储性能测试:a.常温(25 ℃)、0.5C对电池进行充放电标定容量;b.0.5C恒流恒压充电至3.65 V,0.5C放电至2.5 V;c.0.5C恒流恒压充电至3.65 V,55 ℃搁置7 天(常温搁置28 天),常温冷却5 h(仅高温搁置需要此步),0.5C放电至2.5 V;d.0.5C恒流恒压充电至3.65 V,0.5C放电至2.5 V。

(4)交流阻抗(EIS)测试:对分容后电池放电至50%荷电状态(SOC)进行EIS 测试,频率范围设置为100 kHz~0.01 Hz,扰动电压值设置为5 mV。

1.3 测试设备

电池水分用卡尔费休水分测试仪(KF899,瑞士Metrohm)测试,电性能采用新威Neware 5 V 100 A、5 V 200 A、5 V 500 A 测试柜,交流阻抗谱采用英国输力强SI1287 恒电位仪+SI1260 频率响应仪。

2 结果与讨论

2.1 首次充放电测试

对不同含水量的200 Ah 水系磷酸铁锂电池进行首次充放电测试,首次充放电曲线如图1 所示。从图中可以看出含水量400×10-6、300×10-6、200×10-6、100×10-6的电池放电平台分别为3.207、3.217、3.229、3.218 V。水分从400×10-6降至200×10-6,平台电压随着水分降低而升高,水分降至100×10-6,平台电压反而下降至3.218 V。不同含水量电池的烘烤时间及首次充放电数据如表1 所示。从表1 中可以看出,电池水分含量从400×10-6降至100×10-6,每降低100×10-6需要的时间在成倍递增,分别为5、10、20 h。从400×10-6降至200×10-6,首次效率提高、首次恒压降低,首充和首效离散程度有所下降。表明首次充电消耗的锂离子降低,同时内阻降低,电池的一致性得到提高。当电池水分从200×10-6降至100×10-6,首次效率略微降低,首次恒压、首充和首效离散程度略微升高,表明电池容量发挥降低、内阻升高、一致性降低。

图1 不同含水量首次放电曲线

表1 不同含水量电池烘烤时间及首次充放电数据

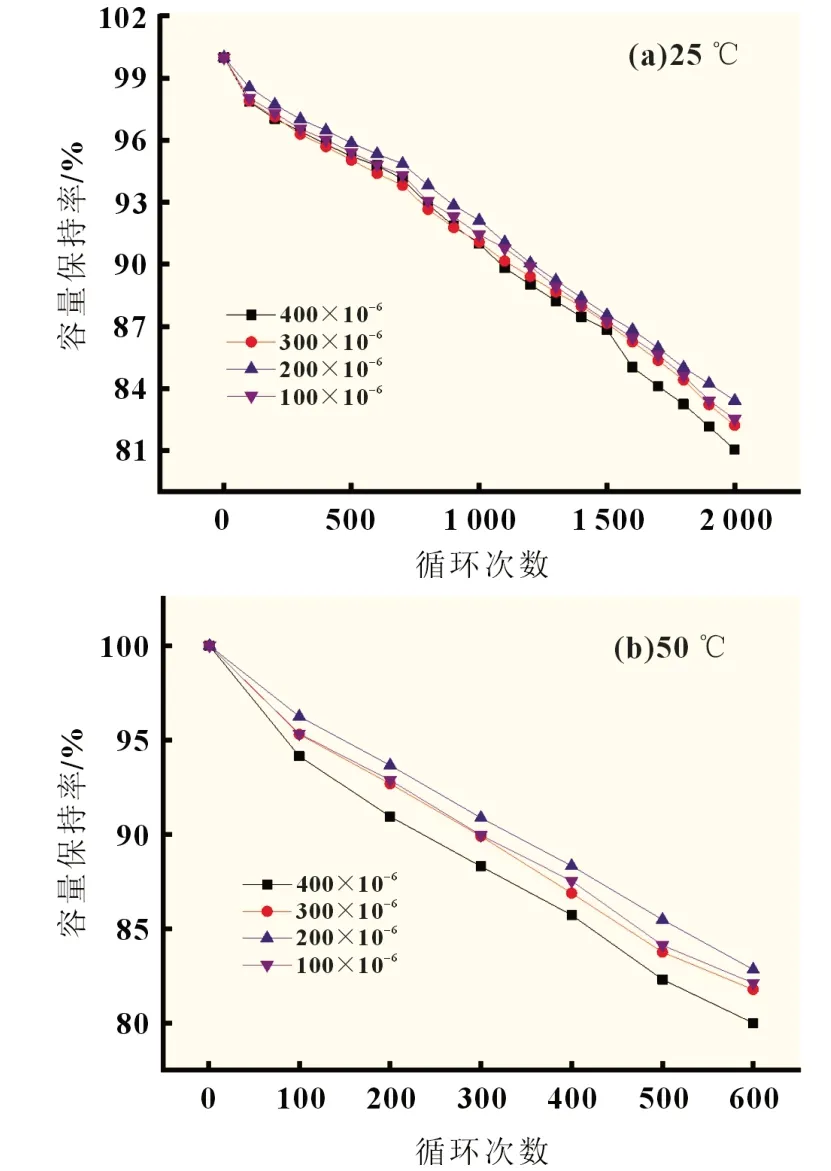

2.2 循环测试

不同含水量电池常温(25 ℃)和高温(50 ℃)1C循环曲线如图2 所示。从图中可以看出,经过2 000 次常温循环,容量保持率分别为81.05%、82.22%、83.41%、82.52%;600 次高温循环,容量保持率分别为80%、81.78%、82.84%和82.12%,表明水分对循环性能的影响较大。水分含量为200×10-6~400×10-6时,随着水分含量降低,电池容量衰减得到改善。水分含量200×10-6~100×10-6时,随着水分含量降低,电池容量衰减变得严重。当水分含量较高或较低时,形成的SEI 膜不稳定,在循环过程中易受破坏,发生破坏-重组的过程,造成循环容量衰减严重。而当水分含量在200×10-6时,形成的SEI膜稳定致密,电池容量衰减最小。因此SEI膜形成过程中痕量水的控制至关重要。另外,水分含量较高时,水与电解液中的LiPF6发生副反应产生HF,也是导致容量衰减的一个原因。

图2 不同含水量电池常温(25 ℃)和高温(50 ℃)1 C循环曲线

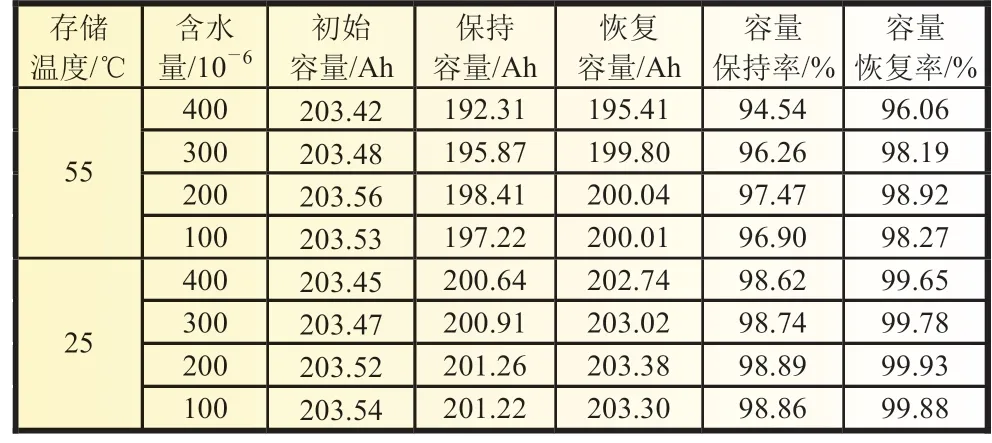

2.3 存储性能测试

不同含水量电池的常温与高温存储情况如表2 所示。从表中可以看出,常温(25 ℃)存储28 天的容量保持和恢复率高于高温(55 ℃)存储7 天。而高温存储与常温存储相同的是,水分从400×10-6降至200×10-6的过程中,容量保持与恢复率均呈上升趋势,表明随着含水量降低,存储过程中副反应减少,消耗的锂离子降低。但当水分降至100×10-6时,常温的容量保持与恢复率分别从98.89% 和99.93% 降至98.86% 和98.88%,高温的容量保持与恢复率从97.47%和98.92%降至96.90 和98.27%。这表明痕量的水有助于形成稳定性好、均匀致密的SEI 膜[8],当电池含200×10-6左右的水分时,形成的SEI膜在存储过程中不易受到破坏,有助于提高电池的存储性能。

表2 不同含水量电池常温与高温存储情况

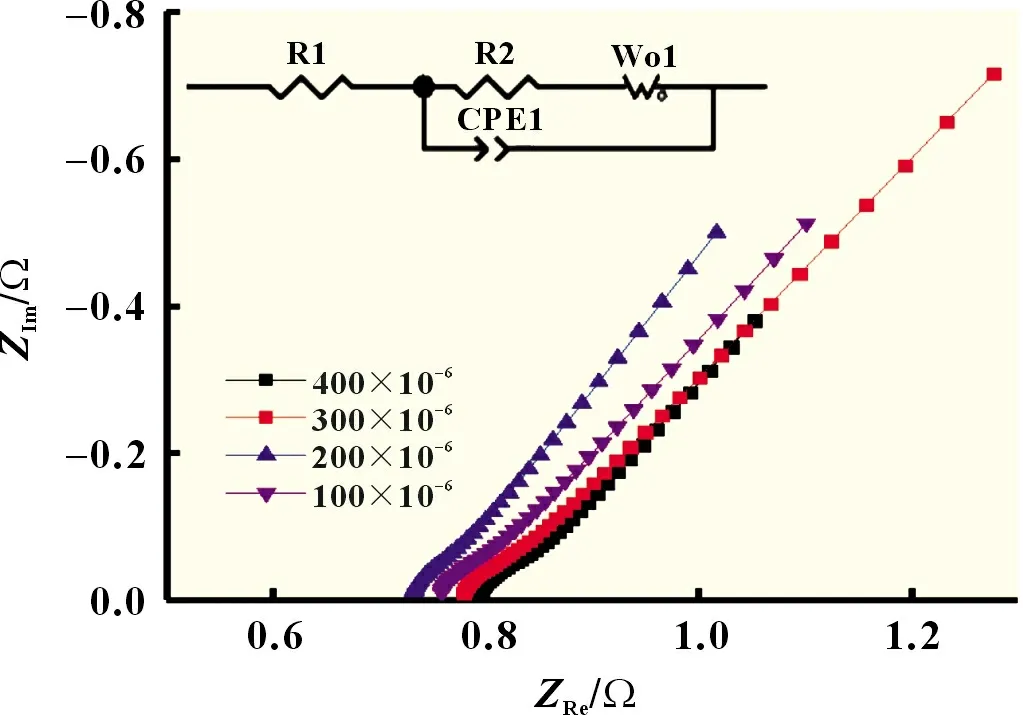

2.4 交流阻抗测试

为了进一步探索不同含水量对电池的影响,对不同含水电池进行EIS 测试,等效电路拟合如图3 所示。本文中主要为中频区域的半圆和低频区域直线部分,中频区域的半圆一般与电荷转移有关,故这部分等效为电荷转移内阻及SEI 膜阻抗和双电层电容并联的线路图[9]。一般来说,中频阶段对应锂离子在SEI 膜和电极活性材料界面处的电荷转移,低频直线对应锂离子在固相中扩散[10]。因此本文中的R1为欧姆阻抗,R2为电荷转移内阻和SEI 膜阻抗之和,具体数值见表3。从表3 中可以看出,水分含量为200×10-6时,欧姆阻抗、电荷转移内阻和SEI 膜阻抗之和均最优,表明微量水有助于SEI膜的形成。

图3 不同含水量电池EIS图谱

表3 EIS 等效电路拟合阻值 mΩ

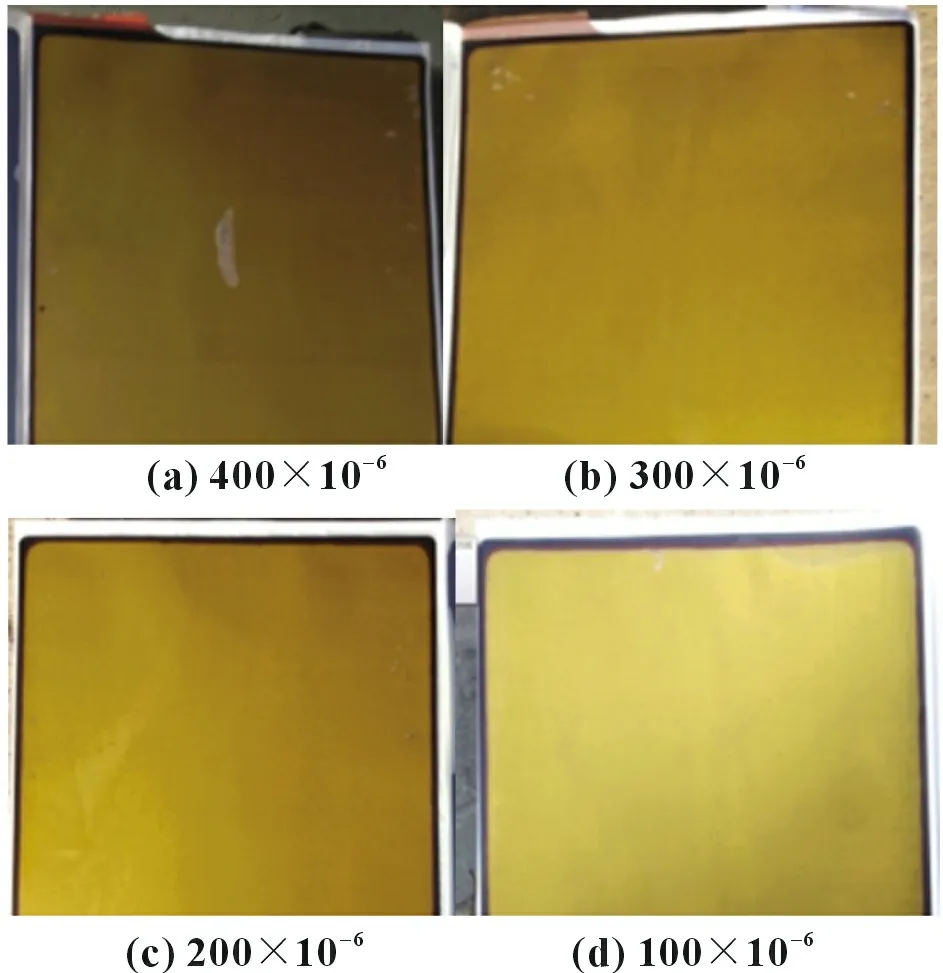

2.5 拆解分析

不同含水量电池解剖负极极片界面如图4 所示,图中负极片均为满电状态。可以看出,满电状态下的四个样品均呈金黄色,随着水分含量降低,负极析锂情况明显好转,图(c)和(d)中几乎没有析锂,从而保证了容量发挥及其他电化学性能。

图4 不同含水量电池解剖负极极片界面图

3 结论

不同水分含量对水系大容量磷酸电池的首次充放电、高低温循环性能、存储性能及满电态负极表面形貌有较大影响。水分含量较高或较低均对电池性能产生不良影响,适量水分有助于电池形成致密稳定的SEI 膜,提高电池一致性,从而提高电池综合性能。水系磷酸铁锂电池采用水系(去离子水为溶剂)磷酸铁锂浆料,与油系磷酸铁锂电池(NMP 为溶剂)相比具有成本优势,本文可为水系磷酸铁锂电芯烘烤时间提供参考,希望进一步降低水系磷酸铁锂电池制作成本,增加磷酸铁锂动力电池的市场竞争力。