基于应力场的锂离子电池正极多尺度失效研究

2022-09-29陈莹栾伟玲陈浩峰朱轩辰

陈莹, 栾伟玲, 陈浩峰,, 朱轩辰

基于应力场的锂离子电池正极多尺度失效研究

陈莹1, 栾伟玲1, 陈浩峰1,2, 朱轩辰2

(1. 华东理工大学 机械与动力工程学院, 石化行业动力电池系统与安全重点实验室, 教育部承压系统与安全重点实验室,上海 200237; 2. 思克莱德大学 机械与航空工程系, 格拉斯哥 G11XJ英国)

锂离子电池已广泛应用于动力和储能领域, 电池寿命是影响其进一步发展的关键因素。循环充放电过程中的电化学-力学多场耦合作用会导致正极材料发生机械损伤累积, 降低电极材料的结构稳定性并形成多尺度损伤, 从而缩短电池循环充放电寿命。本文通过总结团队在三元正极材料多尺度失效行为方面的研究成果, 系统介绍了不同尺度下实验与模拟相结合的电极材料损伤分析方法, 旨在为不同尺度下选取损伤分析方法提供参考。基于电化学循环实验表征、扩展有限元分析法(XFEM)、线性匹配法(LMM)等研究手段, 深入分析了电极材料在多尺度下的力学损伤机理。研究工作为电极材料的多尺度失效行为分析及结构改性提供了重要指导。

锂离子电池; 正极; 应力场; 多尺度失效; 寿命衰减

随着应用领域日益广泛, 锂离子电池的循环寿命引起越来越多研究者的关注。电池寿命衰退既是电化学过程, 也涉及到力学关键问题[1-2]。充放电过程是Li+在正负极之间不断循环嵌入–脱出的过程, 在锂化-脱锂过程中伴随着摩尔体积的变化, 使得极片中的Li+浓度分布不均匀, 导致材料发生往复收缩与膨胀, 这种电化学–力学的耦合作用会形成扩散诱导应力场, 而这种应力是导致电极材料机械失效的直接原因[3-4]。此外, 在长时间电化学循环过程中, 电极内部的扩散诱导应力也会影响电池的扩散过程, 导致电池容量的持续损失。

扩散诱导应力最早是由Prussin[5]通过类比温度梯度引起的热应力得到, 之后人们广泛研究了活性颗粒和薄膜极片在充放电过程中扩散诱导应力的演化过程。Huggins和Nix[6]首先建立了一维模型来分析活性颗粒的断裂机制。Christensen和Newman[7]提出了一种耦合扩散–应力模型用于计算球形活性颗粒的应力。在此基础上, Zhao等[8]运用扩散动力学和断裂力学相结合的方法, 研究了锂离子电池电极断裂的影响因素。当前, 对扩散诱导应力作用下电极材料损伤破坏模拟主要基于断裂力学理论或内聚力模型进行强度失效分析, 且集中在其弹性应力和变形上, 而对不同尺度的电极材料循环塑性行为缺乏关注。

当电极经受连续的循环充放电载荷时, 结构会发生诸如安定、棘轮和低周疲劳等循环塑性行为。安定行为可以进一步分为弹性安定行为和塑性安定行为(交变塑性)。棘轮是由于塑性变形增量的累积导致的电极材料结构塑性破坏, 而疲劳会导致局部裂纹的萌生和扩展。材料在循环载荷下的塑性屈服是发生棘轮和低周疲劳的必要条件, 并且与充放电过程材料的塑性流动有关[9-10]。

本文系统概括了团队前期在电极材料失效方面的研究工作和研究过程中的多尺度评估方法, 旨在进一步分析循环充放电过程中正极材料在颗粒、不同极片尺度下的损伤机理及循环塑性失效行为, 以及如何不同在尺度下选取对应的实验及有限元分析方法, 结合电化学循环实验表征、扩展有限元分析法(XFEM)、线性匹配法(LMM)等, 为进一步指导电极材料的失效分析及结构改性提供理论参考。

1 多尺度失效行为

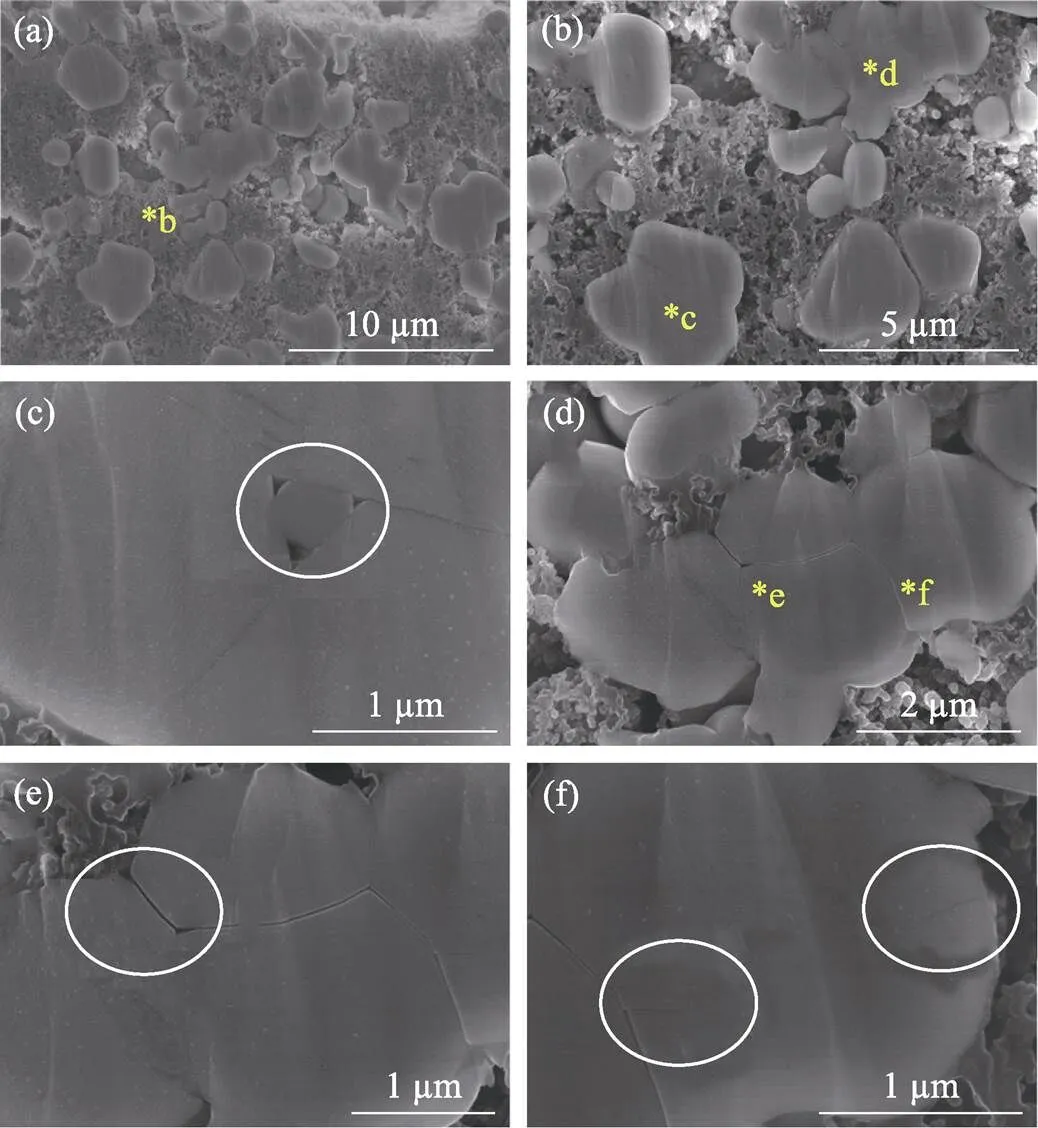

为探究正极材料的失效行为, 对NCM523/Li扣式半电池循环至失效后拆解进行正极材料的离位SEM表征。研究发现正极材料NCM523多次电化学循环后, 在电化学–力学耦合作用下引起的扩散诱导应力使得NCM523发生了多尺度损伤, 出现正极活性材料内部裂纹、活性颗粒破裂或与粘接剂脱粘、活性层与集流体分层等现象(图1)。

扩散诱导应力引起的正极材料跨尺度的力学损伤, 一方面直接破坏了多种电子和离子通路, 如活性物质颗粒内部产生裂纹影响内部电子和离子通路; 活性颗粒破裂或与粘接剂脱粘导致游离活性材料丧失电子通路; 活性层与集流体分层使电子通路发生改变导致电池阻抗增加。另一方面扩散诱导应力导致正极材料开裂, 使活性物质产生的新表面与电解液接触, 在一定电压下电解液分解消耗更多的锂离子,使电池容量下降。这些由扩散诱导应力引起的电化学–力学耦合驱动的电极材料多尺度力学损伤, 严重破坏电极材料的结构完整性, 极大缩短了电极的使用寿命, 最终导致电池失效[11-12]。

图1 NCM523循环后发生多尺度损伤

(a) In-particle cracks; (b) Particle breakage; (c) Large cracks in electrode material; (d) Delamination between active material and current

2 数值模拟方法

2.1 扩散诱导应力计算

对锂离子在循环充放电过程中的扩散诱导应力类比于热应力进行分析[5]。为了便于计算扩散–应力耦合, 求解等效热方程并进行耦合热应力分析, 通过开发一组USDFLD-UMATHT子程序在ABAQUS[13]中实现扩散应力耦合分析。

对于热流, 热方程遵循热传导和能量守恒的物理定律:

考虑到扩散过程, 它遵循质量守恒定律:

2.2 扩展有限元法

基于耦合扩散–应力分析, 可采用ABAQUS XFEM[14]和粘结单元来模拟活性颗粒的裂纹萌生扩展及断裂过程。本文选用XFEM进行分析, 裂纹尖端附近渐近函数用于描述裂纹尖端区域的应力奇异性, 引入间断函数来表示裂纹面处位移跳跃。并且XFEM能模拟材料中裂纹沿任意路径萌生和扩展, 无需对裂纹尖端重新进行网格划分。这些优点使得XFEM成为分析颗粒裂纹萌生及扩展的有效方法。

2.3 线性匹配法

扩散诱导应力可与LMM结合用于评估NCM正极材料在不同尺度下的安定、棘轮边界和低周疲劳寿命。LMM是一种模拟实际非线性材料弹塑性力学响应的先进直接分析的方法, 主要包括模量随空间和时间变化的大量迭代线性分析, 相关安定棘轮极限的详细计算过程可以参考团队前期工作[15-16]。

基于ABAQUS以及LMM插件, 可系统研究NCM正极材料在不同尺度下基于应力场的棘轮边界和循环破坏行为。

3 三元正极材料失效行为分析

在对正极材料进行失效分析时, 考虑其不同尺度下失效机理差异, 可从活性颗粒尺度以及极片尺度进行实验研究及有限元模拟分析。

3.1 电极颗粒断裂评估

采用ABAQUS XFEM对NCM活性颗粒进行裂纹萌生及扩展分析, 并假设其为球形(图2)。在进行颗粒的损伤断裂分析时, 考虑到电极颗粒被粘结材料包围且粘结材料的刚度远小于电极颗粒, 力学边界条件设置为颗粒的无牵引表面。采用双线性牵引–分离损伤模型和最大主应力作为损伤判据, 计算过程中裂纹会根据应力场的演变进行扩展, 其力学断裂机理为: 将最大主应力作为裂纹萌生的阈值, 当最大主应力超过材料抗拉强度时会发生损伤。

图2 活性颗粒脱嵌锂示意图

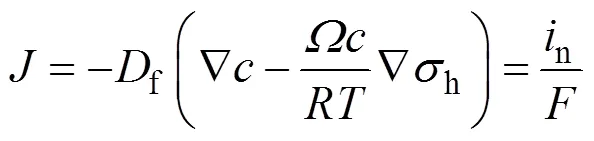

3.1.1 颗粒裂纹萌生扩展过程

在理想状态下, 对球对称的几何模型施加各向同性的材料应力, 会产生球对称的应力场, 将最大主应力破坏准则与最大主应力分布相关联, 裂纹损伤将从颗粒中心开始(图3)。当分析颗粒裂纹萌生时, 可采用在颗粒表面任意点施加远小于扩散诱导应力的集中力, 作为微小应力扰动来实现非均匀应力场, 本团队施加的微小应力扰动大小为扩散诱导应力的1/100[17]。

在计算应力扰动的扩散诱导应力场后, 可进一步分析活性颗粒裂纹的萌生扩展过程。图3展示了直径3 μm颗粒在0.37 A/m2的电流密度下嵌锂和脱锂阶段损伤情况。在嵌锂阶段(图3(a)), 裂纹在颗粒中心处萌生并逐渐发展, 370 s时迅速向外对称扩展。之后, 裂纹缓慢发展,直至嵌锂阶段结束, 且未穿透颗粒。在脱锂阶段(图3(b)), 204 s时颗粒表面出现了新裂纹, 同时内部裂纹保持稳定。随着内部裂纹扩展, 新形成的裂纹在颗粒表面迅速扩展, 最终裂纹交汇导致颗粒的贯穿性断裂。

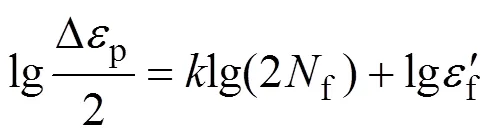

3.1.2 颗粒断裂边界

当单元内最大主应力超过临界破坏应力时, 裂纹会逐渐扩展直至达到临界断裂能, 相应粘结单元完全断裂。随着脱锂-嵌锂的进行, 更多粘结单元出现断裂现象, 这会导致颗粒整体发生力学破坏。

图3 直径为3 μm颗粒在电流密度0.37 A/m2下裂纹萌生扩展过程[17]

(a) Lithiation process; (b) Delithiation process.The variable STATUSXFEM presents the status of element, and it varies 0 (non-damage status) or 1 (completely cracked)

对不同尺寸的NCM颗粒的裂纹萌生规律进一步分析, 可以绘制出完整的裂纹萌生边界(黑色实线)和颗粒断裂边界(黑色虚线),如图4所示。整个裂纹准则图分为三个区域: 断裂区域、裂纹扩展区域和稳定区域。其中黑色实线为不同尺寸颗粒裂纹萌生的临界电流密度, 可以发现活性颗粒的临界电流密度随着颗粒尺寸的增加而减小。通过电化学循环后离位SEM表征结果(图5), 可以发现大颗粒上有多条明显裂纹, 而小颗粒上未发现明显裂纹, 这一结论与上述模拟结果一致。这也说明减小颗粒的平均尺寸有利于提高NCM颗粒的力学稳定性。

图4 NCM颗粒断裂准则图[17]

图5 电化学循环后NCM横截面的SEM照片

Different magnification SEM images showing the cracks in the big or small paticles

裂纹萌生:

颗粒断裂:

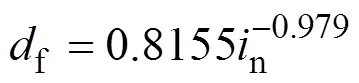

3.2 极片循环塑性行为分析

为研究NCM极片在电化学循环过程中的力学损伤失效行为, 需先建立有限元分析模型(图6)来计算扩散诱导应力场, 采用的是理想弹塑性模型[7,18-19]。为了简化模型, 该几何模型中没有包含集流体, 但考虑到集流体对活性层底部的约束以及集流体的杨氏模量远远大于活性层的杨氏模量, 模型中对NCM活性层底部完全约束, 会使结果偏保守但保持足够的计算精度[20]。

3.2.1 NCM活性层的安定棘轮边界

图6 (a)电极在嵌锂/脱锂过程的示意图(NCM活性层涂覆在Al集流体上),(b)边界条件和在锂化阶段对电极施加的负载[20]

图7 NCM厚度为10、20、30 μm的安定棘轮边界[20]

3.2.2 NCM活性层的低周疲劳寿命

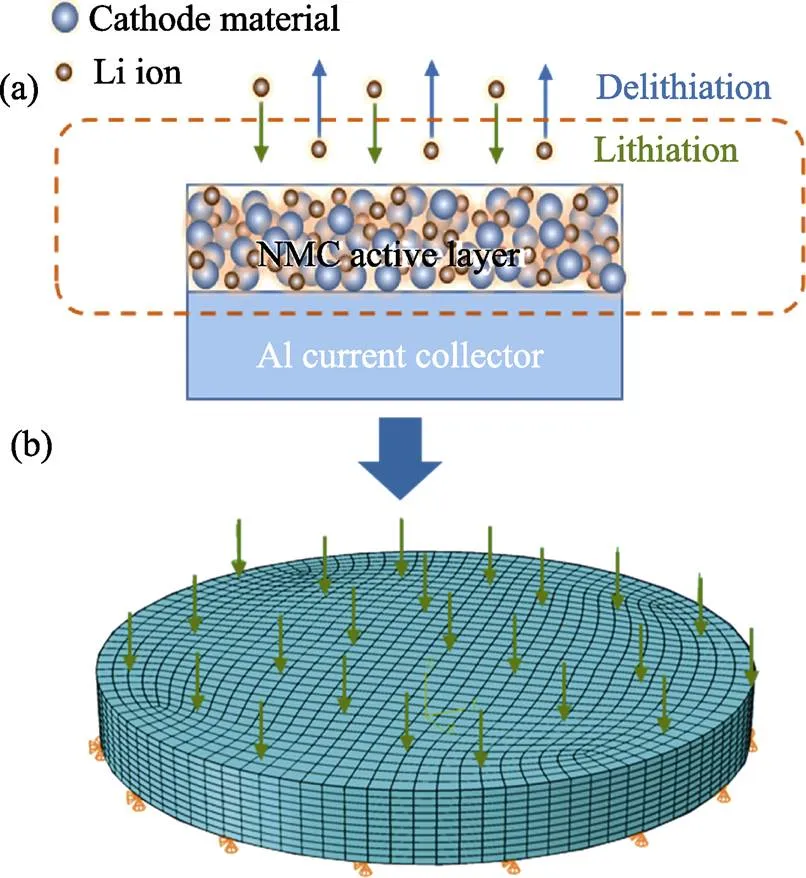

基于Manson-Coffin关系[21], 塑性应变与疲劳寿命之间的关系可以表示为:

为了更简单明了地描述电极材料的低周疲劳寿命, 可用如下公式进行拟合:

3.2.3 NCM活性层在充放电下的循环塑性行为

通过数值分析结果和实验测试结果的相互对照, 可以进一步研究在实际电化学测试条件下的NCM失效机理。例如, 厚度为20 μm的NCM活性层在1充放电倍率和19.15 MPa恒定压力下的循环塑性行为(对应于图7中的载荷点(1, 1))。显然, 载荷工况(1, 1)位于棘轮区域, 在该工况下既存在疲劳又具有棘轮损伤。图8(a)为实际测试工况下NCM材料的塑性应变范围和棘轮应变云图。其中, 棘轮应变定义为稳态周期内循环塑性应变的净累积。积分点的塑性应变范围最大值为0.146,位于中心;而棘轮应变最大值为1.68×10–2,位于边缘。这表明正极的上表面中心表现出疲劳破坏, 而由于塑性应变积累, 上表面的边缘表现出棘轮行为。因此, 裂纹萌生和扩展主要发生在正极活性层中心, 而边缘塑性变形累积会引发棘轮现象, 导致活性层边缘形成渐增性塑性垮塌。

图8 (a)厚度为20 μm的NCM活性层在载荷点(1,1)下的塑性应变范围和棘轮应变云图,(b)充放电循环实验前(左)和实验后(右)NCM正极照片[20]

循环充放电实验后拆解, 也观察到棘轮机制(图8(b)), 即活性层与集流体的剥离倾向于发生在正极表面的边缘, 这与数值分析结果一致。

4 结论

基于ABAQUS数值模拟, 结合电化学循环实验结果, 开展了锂离子电池NCM材料在不同尺度下的循环失效行为研究。针对不同失效模式采用不同的研究方法, 获得如下结论:

1) NCM活性颗粒裂纹从中心处萌生扩展,当达到临界断裂能, 发生颗粒断裂。颗粒的断裂过程与其尺寸以及所施加电流密度有关。当大多数颗粒处于断裂区域时, 将会发生跨尺度的失效行为(极片尺度大裂纹或活性层与集流体脱粘)。其中, NCM极片中心处存在疲劳现象易产生裂纹, 边缘处存在棘轮机制导致整体脱粘。

2)基于扩散应力耦合分析及ABAQUS XFEM可进行活性颗粒裂纹萌生扩展评估, 从而建立临界裂纹萌生扩展边界。基于扩散诱导应力场以及LMM分析可以得到电极材料不同尺度下的安定棘轮边界, 预测疲劳寿命并分析循环塑性失效机理。

[1] Hendricks C, Williard N, Mathew S,. A failure modes, mechanisms, and effects analysis (FMMEA) of lithium-ion batteries., 2015, 297: 113–120.

[2] Xu R, Yang Y, Yin F,. Heterogeneous damage in Li-ion batteries: experimental analysis and theoretical modeling., 2019, 129: 160–183.

[3] WANG Y N, LI H, WANG Z K,. Progress on failure mechanism of lithium ion battery caused by diffusion induced stress., 2020, 35(10): 1071–1087.

[4] Ryu H H, Namkoong B, Kim, J H,. Capacity fading mechanisms in Ni-rich single-crystal NCM cathodes., 2021, 6(8): 2726–2734.

[5] Prussin S. Generation and distribution of dislocations by solute diffusion., 1961, 32(10): 1876–1881.

[6] Huggins R A, Nix W D. Decrepitation model for capacity loss during cycling of alloys in rechargeable electrochemical systems., 2000, 6(1): 57–63.

[7] Christensen J, Newman J. Stress generation and fracture in lithium insertion materials., 2006, 10(5): 293–319.

[8] Zhao K, Pharr M, Vlassak J J,. Fracture of electrodes in lithium-ion batteries caused by fast charging., 2010, 108(7): 473.

[9] Takamura T, Ohara S, Uehara M,. A vacuum deposited Si film having a Li extraction capacity over 2000 mAh/g with a long cycle life., 2004, 129(1): 96–100.

[10] Zhao K, Tritsaris G A, Pharr M,. Reactive flow in silicon electrodes assisted by the insertion of lithium., 2012, 12(8): 4397–4403.

[11] Lee Y K, Song J, Park J,. Multi-scale coupled mechanical- electrochemical modeling for study on stress generation and its impact on multi-layered electrodes in lithium-ion batteries., 2021, 389: 138682.

[12] Ferraro M E, Trembacki B L, Brunini V E,. Electrode mesoscale as a collection of particles: coupled electrochemical and mechanical analysis of NMC cathodes., 2020, 167(1): 013543.

[13] ABAQUS. ABAQUS/CAE user’s guide, Version 6.14. Dassault Syst` emes Simulia Corp., Providence, RI, USA, 2014.

[14] Belytschko T, Black T. Elastic crack growth in finite elements with minimal remeshing., 1999, 45(5): 601–620.

[15] Chen H, Ponter A. Shakedown and limit analyses for 3-D structures using the linear matching method., 2001, 78: 443–451.

[16] Chen H, Ponter A. A direct method on the evaluation of ratchet limit., 2010, 132(4): 041202.

[17] Zhu X, Chen Y, Chen H,. The diffusion induced stress and cracking behavior of primary particle for Li-ion battery electrode., 2020, 178: 105608.

[18] Zhang J, Lu B, Song Y,. Diffusion induced stress in layered Li-ion battery electrode plates., 2012, 209: 220–227.

[19] Nadimpalli S P V, Sethuraman V A, Abraham D P,. Stress evolution in lithium-ion composite electrodes during electrochemical cycling and resulting internal pressures on the cell casing., 2015, 162: A2656–A2663.

[20] Chen Y, Luan W, Chen H. Shakedown, ratcheting and fatigue analysis of cathode coating in lithium-ion battery under steady charging-discharging process., 2021, 150: 104366.

[21] Manson S S. Fatigue: a complex subject-some simple approximations., 1965, 5: 193–226.

1995~1998年,我师从郭先生攻读博士学位,研究纳米化介电材料的合成及性能。这个选题在当时非常超前和创新,体现了先生在学术领域的高瞻远瞩,也让我此生与纳米功能材料结下了不解之缘。毕业后我留在高性能陶瓷和超微结构国家重点实验室工作了两年。那时,郭先生担任着中国科学院上海硅酸盐研究所所长,公务特别繁忙,但他依然非常关心学生的学习、工作和生活,经常召集我们到他的办公室汇报工作,了解我们的学习状态,逢年过节请我们去家里聚餐。同时还让我参与国际会议的会务工作,协助接待外宾并担任会议翻译工作,这使我开阔了眼界,见识了诸多学术大咖的风采,并锻炼了国际交往的能力,让我获益终生。

如今,我担任研究生导师已经二十年,在学术研究和学生培养方面也取得了小小的成绩。每每忆及和先生在一起的点点滴滴,满怀感恩。先生的教诲,至今受益,终生难忘!

左:郭景坤先生;右:栾伟玲

(栾伟玲)

Multi-scale Failure Behavior of Cathode in Lithium-ion Batteries Based on Stress Field

CHEN Ying1, LUAN Weiling1, CHEN Haofeng1,2, ZHU Xuanchen2

(1. Key Laboratory of Power Battery Systems and Safety (CPCIF), Key Laboratory of Pressure Systems and Safety (MOE), School of Mechanical and Power Engineering, East China University of Science and Technology, Shanghai 200237, China; 2. Department of Mechanical & Aerospace Engineering, University of Strathclyde, Glasgow G11XJ, UK)

Lithium-ion batteries are widely used as energy storage and dynamic power, while the capacity life of battery is one of the key factors affecting its further application. The electrochemical-mechanical multi-field coupling effect of the lithium-ion batteries during the cyclic charging and discharging process cause the damage accumulation for the electrode materials, thereby deteriorates the mechanical stability of the electrode materials, leading to multi-scale damage to the electrode materials, ultimately declining the battery life. In this study, the multi-scale failure behavior of LiNiCoMnO2(NCM) cathode materials were summarized through our previous research, and the experimental and simulation analysis method for studying the damage of electrode material are introduced systematically to provide reference for selecting damage analysis methods at different scales. In addition, the failure mechanisms of NCM cathode materials at the scale of active particles and electrode coating were studied in-depth based on combination of experimental and simulated analysis, including electrochemical experimental of lithium-ion batteries, extended finite element method (XFEM), linear matching method (LMM) framework. The research work provides important guidance for the mechanism analysis of multi-scale failure behavior and microstructure modification of electrode materials.

lithium-ion battery; cathode; stress field; multi-scale failure; life degradation

1000-324X(2022)08-0918-07

10.15541/jim20210777

TM911

A

2021-12-20;

2022-02-08;

2022-02-16

中央高校基本科研业务费专项资金(JKG01211523); 111引智计划(B13020); 国家自然科学基金(52150710540)

Fundamental Research Funds for the Central Universities (JKG01211523); Higher Education Discipline Innovation Project (111 Project)(B13020); National Natural Science Foundation of China (52150710540)

陈莹(1996–), 女, 博士. E-mail: yingchen96@ecust.edu.cn

CHEN Ying (1996–), female, PhD. E-mail: yingchen96@ecust.edu.cn

栾伟玲, 教授. E-mail: luan@ecust.edu.cn; 陈浩峰, 教授. E-mail: haofeng.chen@ecust.edu.cn

LUAN Weiling, professor. E-mail: luan@ecust.edu.cn; CHEN Haofeng, professor. E-mail: haofeng.chen@ecust.edu.cn