基于疏水作用的陶瓷浆料自发凝固成型研究进展

2022-09-29王士维

王士维

基于疏水作用的陶瓷浆料自发凝固成型研究进展

王士维

(中国科学院 上海硅酸盐研究所, 上海 200050)

自发凝固成型是一种新型的陶瓷浆料原位固化成型方法, 通过吸附在陶瓷颗粒表面的分子链间弱作用(氢键, 疏水作用)实现浆料的固化, 具有普适性和适于常温大气环境操作的特点, 已成为先进陶瓷制备领域的研究热点。本文简述发现兼具分散和凝固功能的阴离子型高分子分散剂的历程, 以及自发凝固成型与其它原位固化成型的异同。在此基础上, 基于疏水作用设计合成了系列自发凝固成型剂, 进而满足以不同尺寸颗粒为原料的致密陶瓷和泡沫陶瓷的自发凝固成型。综述了面向实际应用所开发的陶瓷无界面连接、晶粒定向构造、干燥脱水等关键技术, 以及致密陶瓷和泡沫陶瓷制备等研发进展, 展望了未来自发凝固成型的发展方向。

自发凝固成型; 注凝成型; 陶瓷浆料; 疏水作用; 氧化铝; 致密陶瓷; 泡沫陶瓷; 综述

随着我国装备制造业的发展, 尖端半导体设备和国防武器装备等高端应用领域对大尺寸和复杂形状先进陶瓷部件的需求飞速增长, 对产品的种类要求也呈现多样性的特点。例如, 用于载运液晶显示屏的氧化铝陶瓷板, 长度大于2 m[1]; 机载光电吊舱光学窗口为球罩结构, 且超半球结构[2]等。上述需求给先进陶瓷的制备工艺提出了新课题。

成型是先进陶瓷制备过程中最为重要的步骤之一, 是提高陶瓷部件可靠性、降低成本的关键。成型方法决定素坯的微结构均匀性, 进而决定陶瓷部件的微结构均匀性, 而且成型方法直接关系到陶瓷部件的加工成本。对于大尺寸和复杂形状陶瓷部件而言, 成型过程对陶瓷部件的可靠性和加工成本的影响更为显著。新型成型技术一直是先进陶瓷领域研究人员不断探索的目标, 目前已实现应用的成型方法有冷等静压、注浆和浆料原位固化等。

原位固化成型的基本原理是陶瓷浆料中有机物分子之间发生物理或化学作用形成三维网络(如图1(a)所示, 类似聚酯豆腐), 或改变颗粒表面电荷至等电点而发生凝固(类似卤水豆腐), 从而原位固定陶瓷颗粒形成湿坯。与经典的冷等静压和注浆成型相比, 原位固化成型具有突出的优点: 1)素坯微结构更均匀, 为制备高可靠性陶瓷部件提供了基本保证; 2)素坯密度高, 有利于后续预烧和烧结等工艺; 3)近净尺寸成型, 可以降低机械加工成本和难度等。原位固化成型是低成本制备高可靠性先进陶瓷部件最具研究价值的成型方法, 已成为陶瓷科学家们的研究热点。原位固化成型包括1991年美国橡树岭国家实验室发明的注凝成型(凝胶注模成型[3-5])、1995年苏黎世联邦工学院发明的直接凝固成型[6]和2011年中国科学院上海硅酸盐研究所发明的自发凝固成型[7]。

基于自由基聚合反应的“五元”注凝成型(需要使用五种添加剂: 分散剂、单体、交联剂、引发剂和催化剂等)报导以来[3], “三元” (PVA-Organotitanate[8]、PVA-DHF[9]、PVA-Dialdehydes[10]、Chitosan-DHF[11]和Epoxy-Amine[12])和“二元”(Glycerol Monoacrylate[13]和3-O-acrylic-D-glucose[14])等新的注凝体系相继问世。人们还尝试用天然高分子(Agar[15]、Alginate[16]、Protein[17]、Agarose[18]和Gelatine[19])替代人工合成的有机添加剂。

直接凝固注模成型结合了胶体化学和生物酶技术。首先调节高固含量浆料陶瓷颗粒表面电位远离等电点, 然后在较低温度下添加尿素和尿素酶。随后升温激活尿素酶, 诱导尿素分解改变浆料的pH, 使颗粒表面电位接近等电点, 颗粒间排斥力减小从而实现浆料的凝聚固化。杨金龙等[20]发明了高价反离子压缩双电层的方法, 丰富了直接凝固注模成型的内涵。迄今, 国内近百家研究单位开展了注凝成型和直接凝固成型方面的研究工作和工程化应用工作, 已出版了五部专著[20-24]。

自2003年开始, 作者带领团队开展陶瓷原位固化成型技术的探索研究, 开发了基于亲核加成聚合反应的环氧–多胺(Epoxy-Amine)注凝体系, 报导了Al2O3致密陶瓷[25]、半透明Al2O3陶瓷[26]、泡沫Al2O3陶瓷[27]、Y2O3陶瓷[28]、AlN陶瓷[29]以及SiC陶瓷[30]等注凝成型研究。其中, 注凝成型制备致密氧化铝陶瓷和半透明氧化铝薄板(图1(b)), 以及注凝成型结合机械发泡的泡沫氧化铝陶瓷技术已在洛阳欣珑陶瓷有限公司实现应用。

图1 三维有机网络固化陶瓷颗粒示意图(a)和半透明Al2O3薄板照片(100 mm×100 mm×1 mm) (b)

2011年, 本研究团队发现Al2O3陶瓷浆料的自发凝固现象[7], 并于2013年进行了首次报导[31], 随后开展了自发凝固成型的普适性和凝固机理研究。目前, 自发凝固成型已成功应用于半透明Al2O3陶瓷[32]、YAG透明陶瓷[33]、MgAl2O4透明陶瓷[34]、Y2O3透明陶瓷[35]、AlON透明陶瓷[36]和AlN陶瓷[37]的成型, 有关凝固机理的研究结果见相关报道[38]。自发凝固成型引起美国陆军实验室[39]、Alfred大学[40]、清华大学[41]等国内外科研机构的广泛关注, 应用于多种先进陶瓷的成型研究。

本文主要介绍自发凝固现象以及与其它原位固化成型的异同, 在此基础上, 综述近几年中国科学院上海硅酸盐研究所基于疏水作用设计的系列自发凝固成型剂, 进而满足以不同尺寸颗粒为原料的致密陶瓷和泡沫陶瓷的成型; 利用自发凝固湿坯的黏弹性开展陶瓷连接、自发凝固结合压滤强化脱水制备高密度素坯以及结合模板法制备类单晶高透过率氧化铝陶瓷等最新研究结果。

1 自发凝固成型机理及拓展设计

1.1 自发凝固成型及其机理

实际生产中, 本团队研发的环氧–多胺注凝技术使用了三种添加剂用于制备致密氧化铝陶瓷, 制备泡沫氧化铝陶瓷还需添加发泡剂。为简化操作工艺步骤, 降低生产成本, 本课题组在系统考察前人所做的注凝体系基础上, 提出了陶瓷浆料的分散与固化一体化的研究思路。陶瓷浆料的制备离不开分散剂, 如果分散剂分子链上含有具备分散功能的官能团和其它官能团, 这些官能团在颗粒分散悬浮之后相互发生物理或化学作用, 形成有机网络即可固化浆料。在这一思想指导下, 本研究团队找到了一种异丁烯与马来酸酐共聚物的酰胺–铵盐(简写为PIBM, 分子量55000~65000, 商品名Isobam 104), 它具有烷基、酰胺、羧酸铵和酸酐等多种官能团(分子结构简式如图2(a)所示,/= 1 : 1)。研究发现, 它同时具备分散和固化的功能[7,31]。利用该凝胶体系成型陶瓷材料, 分散剂与固化剂合一, 只需一种添加剂, 简化工艺流程, 适于常温空气环境下操作, 且添加量小、无毒害。

关于PIBM的凝胶固化机理, 本研究团队最初的认识是: 吸附于氧化铝陶瓷颗粒表面上的高分子分散剂之间通过氢键等分子间作用力形成网络, 从而固化陶瓷颗粒[31]。Lu等[41]认为固化是通过高分子的桥连; 华盛顿大学Marsico等[42]通过红外光谱研究发现, 凝胶体系没有形成化学键而是形成一种弱连接, 从而认为该体系是通过一种新的固化机制进行固化的。本课题组系统研究了PIBM的含量和规格、PIBM水溶液放置时间、浆料固含量、高价反离子、碱和温度等因素对浆料固化的影响规律, 表征了浆料的特性、PIBM吸附及其相互作用[38]。结果表明: 自发凝固的基本机制是氧化铝颗粒参与形成凝胶网络, 吸附在相邻颗粒上的PIBM分子链之间通过疏水缔合和氢键等分子间作用力发生聚合, 从而原位固化颗粒形成湿坯(图2(b)), 所形成的网络密度低。而传统的注凝成型, 陶瓷颗粒不参与凝胶网络, 化学聚合反应形成有机网络固化被分散的颗粒, 所形成的有机网络密集, 如图2(c)所示。而直接凝固成型, 通过调节浆料pH至等电点, 浆料失稳而固化, 不涉及有机网络。

图2 PIBM分子结构简式(a)以及自发凝固(b)和注凝(c)所制备坯体中颗粒间低密度和高密度有机网络示意图

1.2 自发凝固剂设计合成

1.2.1 致密陶瓷自发凝固剂

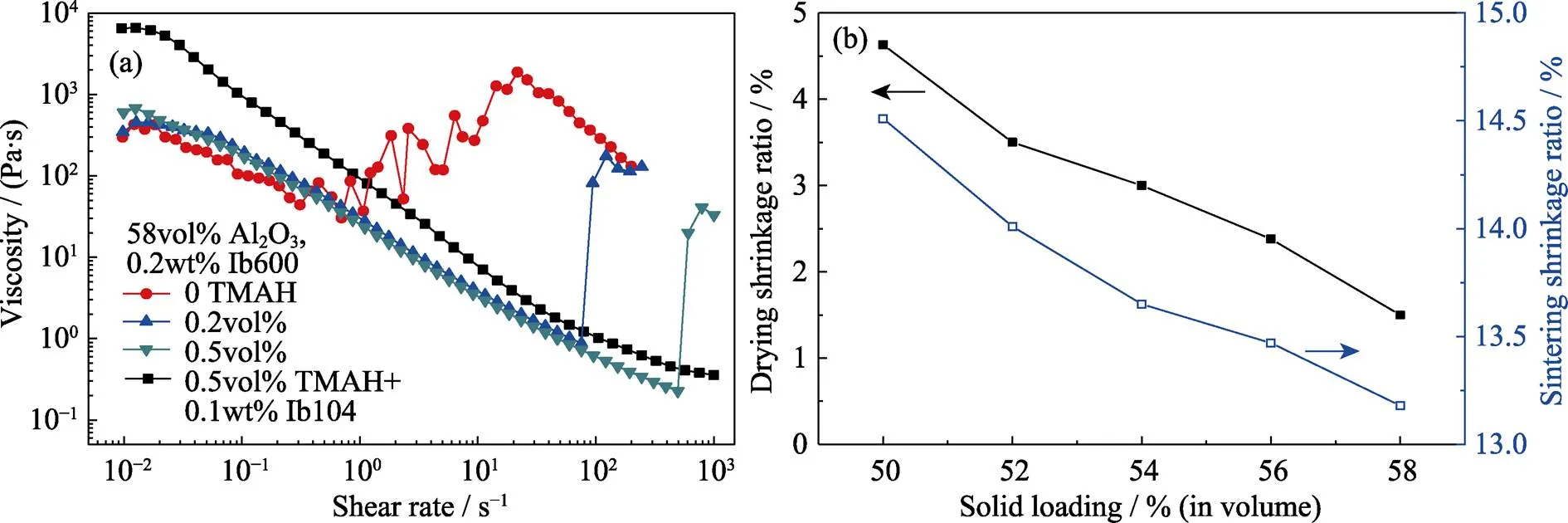

高固含量、低黏度的浆料有利于制备高颗粒堆积密度的坯体, 减少干燥收缩和烧结收缩, 降低干燥和烧结过程中变形开裂的风险。研究发现, 对于中位粒径(50)约0.5 μm的氧化铝粉体, 采用Isobam 104作为陶瓷浆料的分散剂和固化剂, 浆料的固含量最高只能达到体积分数50%。究其原因, 该分散剂分子链较长, 分散能力较弱。孙怡[43]在PIBM自发凝固成型体系的改性研究中发现, 短链分散剂(Isobam 600AF, 分子量约为6000)比长链分散剂分散能力强, 但固化能力弱。通过在氧化铝浆料中添加四甲基氢氧化胺(TMAH, (CH3)4N+OH–), 可延缓因固含量高引起的剪切增稠现象(图3(a)), 浆料的固含量可以提高到体积分数58%, 实现浆料的固化。所制备坯体的干燥收缩率从4.63%下降到1.5% (图3(b)), 烧结收缩率从14.51%下降到13.18%(图3(b)), 显著降低了干燥和烧结过程中由于收缩率过大而变形开裂的风险。

图3 TMAH含量对氧化铝浆料流变性的影响(a)以及浆料固含量对陶瓷坯体干燥及烧结收缩率的影响(b) [43]

图4 疏水基团对自发凝固成型的影响

(a) Hydrophobic modification reaction; (b) Schematic diagram of ceramic particle dispersion and hydrophobic association curing mechanism

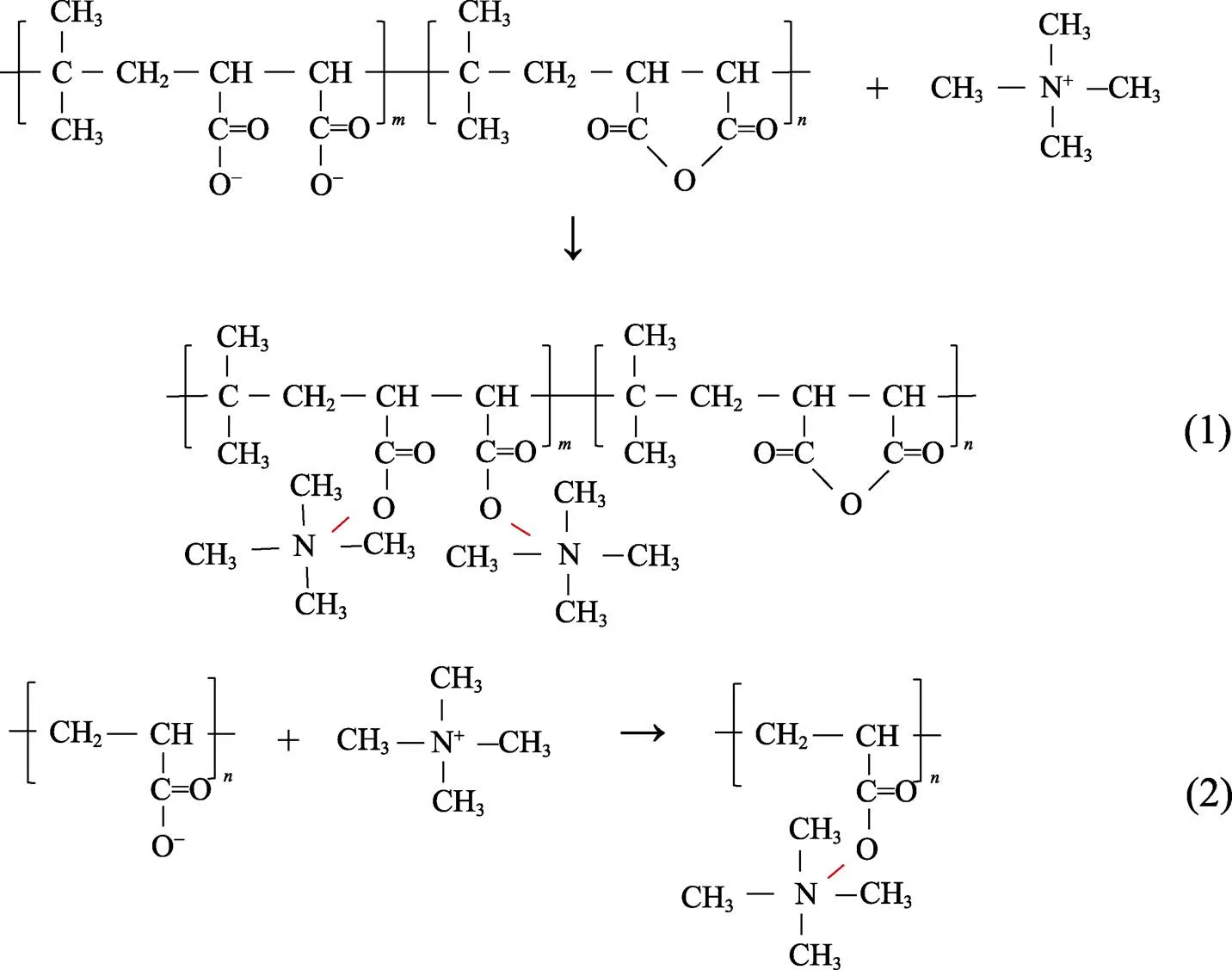

由上述可知, 分散剂的疏水性是自发凝固成型的重要机制。据此, 本研究团队设计合成了集分散和凝胶固化于一体的系列自发凝固剂, 用于致密陶瓷的原位固化成型。在分散剂的分子链上接枝疏水基团, 赋予分散剂疏水缔合能力, 从而在陶瓷颗粒之间形成物理凝胶。分散剂和接枝疏水基团的链长可以任意调节, 满足不同粒度陶瓷颗粒的高固含量浆料制备和原位凝胶固化。图4(a)是合成集分散和凝胶固化双功能试剂的反应方程式, 图4(b)是陶瓷颗粒分散和自发凝胶固化机理示意图。陶瓷颗粒吸附阴离子型分散剂后表面带负电荷, 颗粒在静电排斥和空间位阻的作用下稳定分散。颗粒静置时, 吸附在颗粒表面的分散剂之间由于疏水缔合和氢键等作用形成物理凝胶网络, 固化陶瓷颗粒, 从而形成具有弹性的湿坯。

以四甲基氯化铵对凝固能力弱的Isobam 600AF进行疏水改性。如方程式(1)所示, Isobam 600AF分子链上的–COO–与四甲基氯化铵的N(CH3)4+结合, 从而获得疏水性[44]。

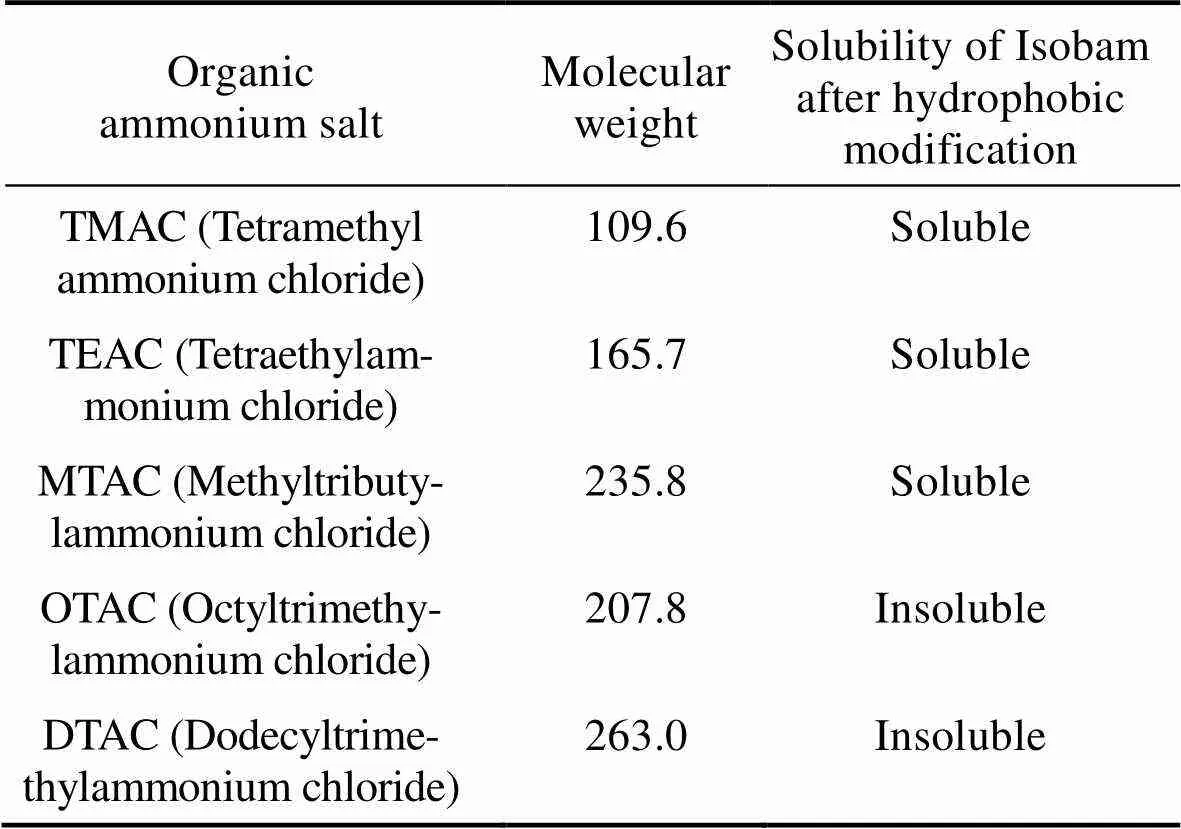

经不同有机铵盐改性后, Isobam 600AF在水中的溶解情况如表1所示。Isobam 600AF经过短链的四甲基氯化铵、四乙基氯化铵以及甲基三丁基氯化铵改性后依然可以溶于水, 但是经过八烷基三甲基氯化铵和十二烷基三甲基氯化铵疏水改性后难溶于水。值得注意的是, 虽然八烷基三甲基氯化铵的分子量比甲基三丁基氯化铵的小, 但其疏水链较长, 使得修饰后的Isobam 600AF难溶于水。

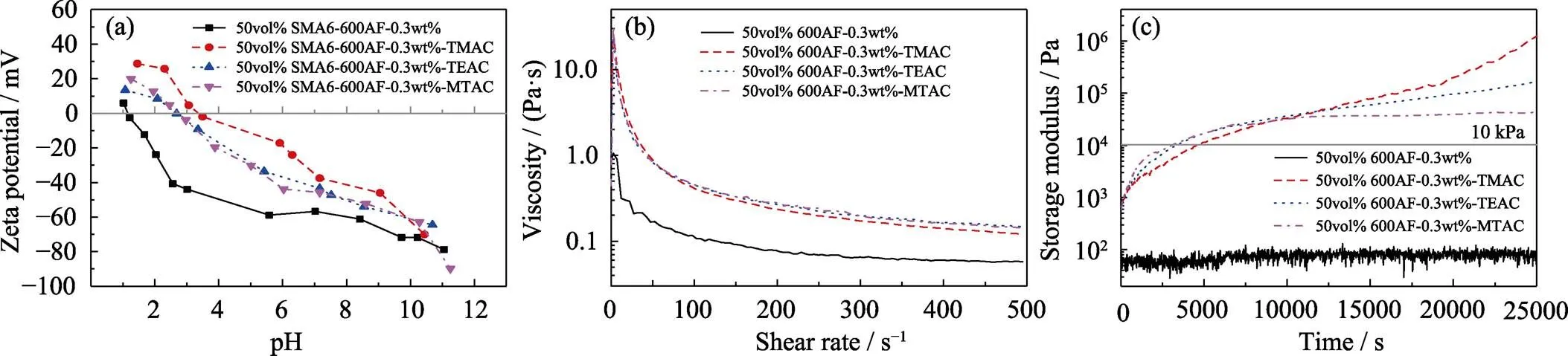

图5(a)给出了TMAC、TEAC和MTAC三种疏水剂改性后颗粒的Zeta电位。未经疏水改性, Isobam 600AF分散颗粒的等电点(pHIEP)约为1。经过疏水改性后, 等电点向右移动, MTAC和TEAC改性颗粒的pHIEP=2.6, TMAC改性颗粒的pHIEP=3.2。同时, 当浆料pH在中性范围内, 经TMAC改性颗粒的Zeta电位略小于MTAC或TEAC改性颗粒, 这是因为引入的疏水链会中和Isobam链上的部分负电荷[45], TMAC的链比MTAC或TEAC的链更短, 更容易与Isobam链结合,并具有更强的中和作用[46]。尽管引入疏水链会中和Isobam 600AF链上部分负电荷, 经过疏水改性后的颗粒Zeta电位的绝对值仍然很高(中性范围内(pH≈7)), 依然满足低粘度、高固含量浆料的制备条件。

表1 不同疏水链改性后Isobam 600AF的溶解情况

为探索疏水链对氧化铝浆料流变性的影响, 陈晗[47]表征了添加不同疏水链所制备的浆料粘度和储能模量。图5(b)为浆料粘度随剪切速率的变化情况。与未经改性的浆料相比较, 改性后浆料的粘度从0.1 Pa·s增大到0.4 Pa·s@100 s–1。三种疏水链对浆料粘度的作用类似, 但在高剪切速率下, 经TMAC改性的浆料黏度最低。图5(c)为浆料储能模量随时间变化情况。未改性浆料的储能模量在测试期间没有明显增加, 表明短链Isobam 600AF几乎没有固化能力, 而经过疏水改性的浆料储能模量有所增加。采用不同疏水分子改性后浆料的固化行为略有不同, 疏水改性能赋予短链分散剂Isobam 600AF良好的固化能力。

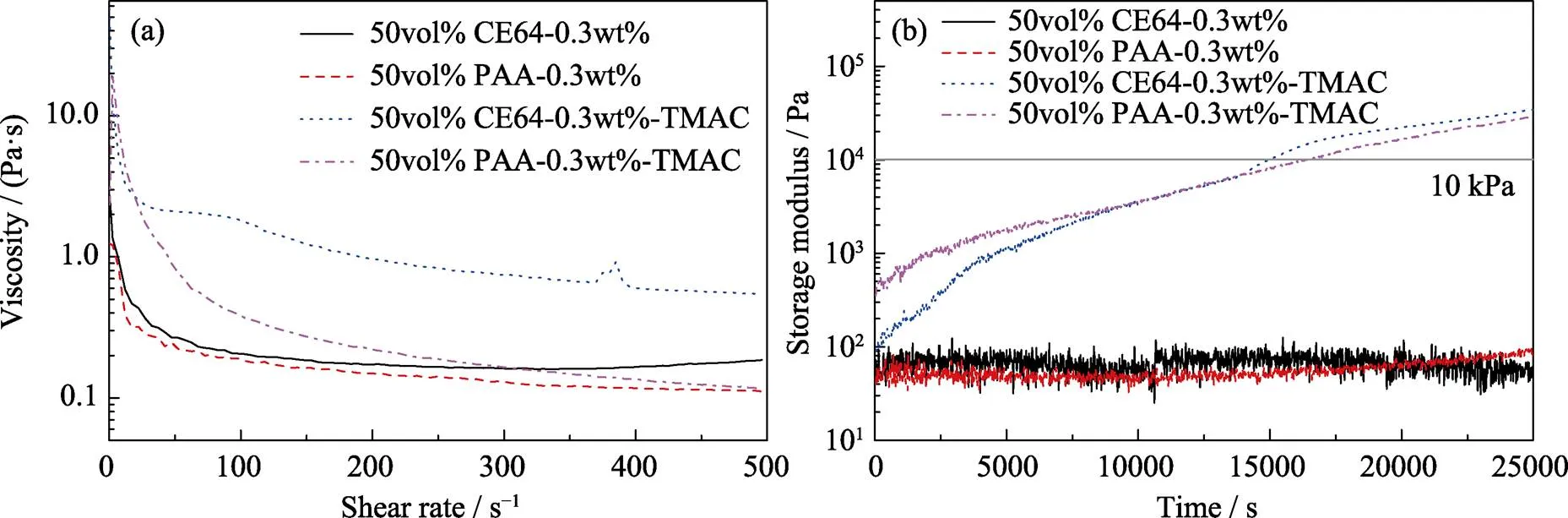

此外, 陈晗[47]还对陶瓷常用分散剂聚丙烯酸铵(简称PAA, 分子量约5000)和小分子丙烯酸盐(商品名称CE-64, 分子量320 g/mol)进行疏水改性, 其流变性能如图6(a)所示。PAA改性后仍具有良好的分散能力, 制备的浆料粘度较小; 但CE-64改性后分散性降低, 配制的浆料中出现了剪切增稠现象。这可能是因为PAA是高聚物, 一个PAA链上约有85个–COO–基团, 部分与疏水链相连(方程式(2)), 其余的依然可以起到分散作用; 而CE-64分子只有2~3个–COO–基团, 当与疏水链相连后, 其分散能力大大下降。从储能模量图(图6(b))中可以看出, 疏水改性前, 两种分散剂都不具有固化能力; 疏水改性后, 两者都可以固化浆料。

图5 引入不同疏水链制备的氧化铝浆料的Zeta电位(a)、粘度(b)和储能模量(c)[47]

图6 TMAC对添加PAA和CE-64所配制氧化铝浆料粘度(a)和储能模量(b)的影响[47]

1.2.2 泡沫陶瓷自发凝固剂

泡沫陶瓷制备方法包括复制模板造孔法、膨胀微球造孔法、乳状液造孔法和直接发泡法[48]。直接发泡法是在浆料体系中加入表面活性剂, 降低浆料体系的表面张力, 在机械搅拌作用下向陶瓷浆料中引入气泡, 表面活性剂或颗粒吸附在气液界面, 形成具有一定稳定性的泡沫浆料, 再经固化、干燥和烧结得到泡沫陶瓷。直接发泡法既可以制备开孔泡沫陶瓷, 也可以制备闭孔泡沫陶瓷, 气孔结构取决于湿泡沫的稳定性。对于稳定性较差的湿泡沫, 如表面活性剂或蛋白质稳定泡沫, 气泡在表面张力的作用下容易发生粗化和合并, 导致气泡尺寸增大和液膜破裂, 制备的泡沫陶瓷通常为开孔结构。对于稳定性较好的湿泡沫, 如颗粒稳定泡沫, 泡沫陶瓷通常具有闭孔结构。经典的颗粒稳定泡沫制备泡沫陶瓷工艺使用短链的两性分子, 如正丁酸和没食子酸丙酯。这些疏水修饰剂在水溶液中具有较高的溶解度, 有助于对高浓度的颗粒悬浮液进行疏水修饰。但是, 由此制备的湿泡沫在直接干燥过程中容易出现开裂等问题, 需要额外的凝胶体系来固化泡沫结构, 如直接凝固成型(DCC)[49]、丙烯酰胺凝胶体系[50]、羧甲基纤维素(CMC)[51]、PVA-DHF凝胶体系[52]等。这些制备泡沫陶瓷使用的添加剂种类多, 增加了制备工艺的复杂性和成本, 还会引起泡沫结构变化。

本课题组在发展致密陶瓷自发凝固成型的基础上, 将自发凝固剂的设计思路应用于泡沫陶瓷的稳定固化成型, 即在分散剂分子链上接枝长链的表面活性剂暨疏水剂(疏水反应方程式见图4(a)), 合成集分散、发泡和固化于一体的“一剂多能”泡沫陶瓷成型剂。通过机械发泡, 疏水化的陶瓷颗粒吸附在气液界面陶瓷颗粒之间形成疏水缔合凝胶(图7(a)), 图7(b)为局部放大图, 形成原理同图4(b)。在静置和干燥过程中气泡十分稳定, 不会发生合并或结构塌陷, 可以制备孔隙率和孔结构可控的泡沫陶瓷。

图7 疏水化的陶瓷颗粒稳定泡沫示意图(a)及其局部放大图(展示颗粒表面疏水修饰的分散剂) (b)

2 自发凝固成型技术的拓展应用

2.1 陶瓷无界面连接

类似于食品凝胶, PIBM自发凝固形成的氧化铝陶瓷湿坯有脱水收缩现象(Syneresis)[53], 即在密闭无蒸发的情况下, 水从湿坯中脱出, 坯体产生收缩。当氧化铝陶瓷浆料经原位固化形成宏观整体的陶瓷湿坯后, 坯体内部还存在活性反应基团, 通过PIBM分子链中–COOH、–NH2以及NH4+等官能团的氢键以及PIBM憎水基团的疏水作用, 有机网络间还能够持续进行凝胶固化, 坯体收缩排出水分, 得到的坯体具有黏弹性和塑性。

利用该特性, 彭翔等[54]发明了一种新的陶瓷坯体连接方法, 在不利用任何黏结剂的条件下, 直接进行陶瓷坯体的连接, 从而保证连接处显微结构的均匀性。具体做法如图8(a, b)所示, 将氧化铝陶瓷浆料注入模具,密封后放入50 ℃烘箱进行原位固化和脱水收缩。取出脱水收缩不同时间的样品, 脱模后用手术刀切平陶瓷凝胶的连接面, 然后将两块陶瓷凝胶直接进行对接。连接后的陶瓷凝胶放在室温下干燥后再进行高温烧结。

连接氧化铝陶瓷的抗弯强度如图8(c)所示, 陶瓷的抗弯强度随脱水收缩时间的延长而减小。这主要是因为脱水收缩时间越长, 固化越充分, 凝胶网络的交联度就越高。相应地, 陶瓷凝胶连接面上分子链的相互作用力减小, 连接能力变弱, 导致连接界面产生缺陷。脱水收缩10 h连接的氧化铝陶瓷的平均抗弯强度达到468.5 MPa, 与母材抗弯强度值(470 MPa)非常接近。连接陶瓷凝胶可以制备不同形状的陶瓷制品。该连接方法可以为大尺寸/复杂形状陶瓷的制备提供一种新思路。

2.2 自发凝固结合压滤制备高性能氧化铝陶瓷

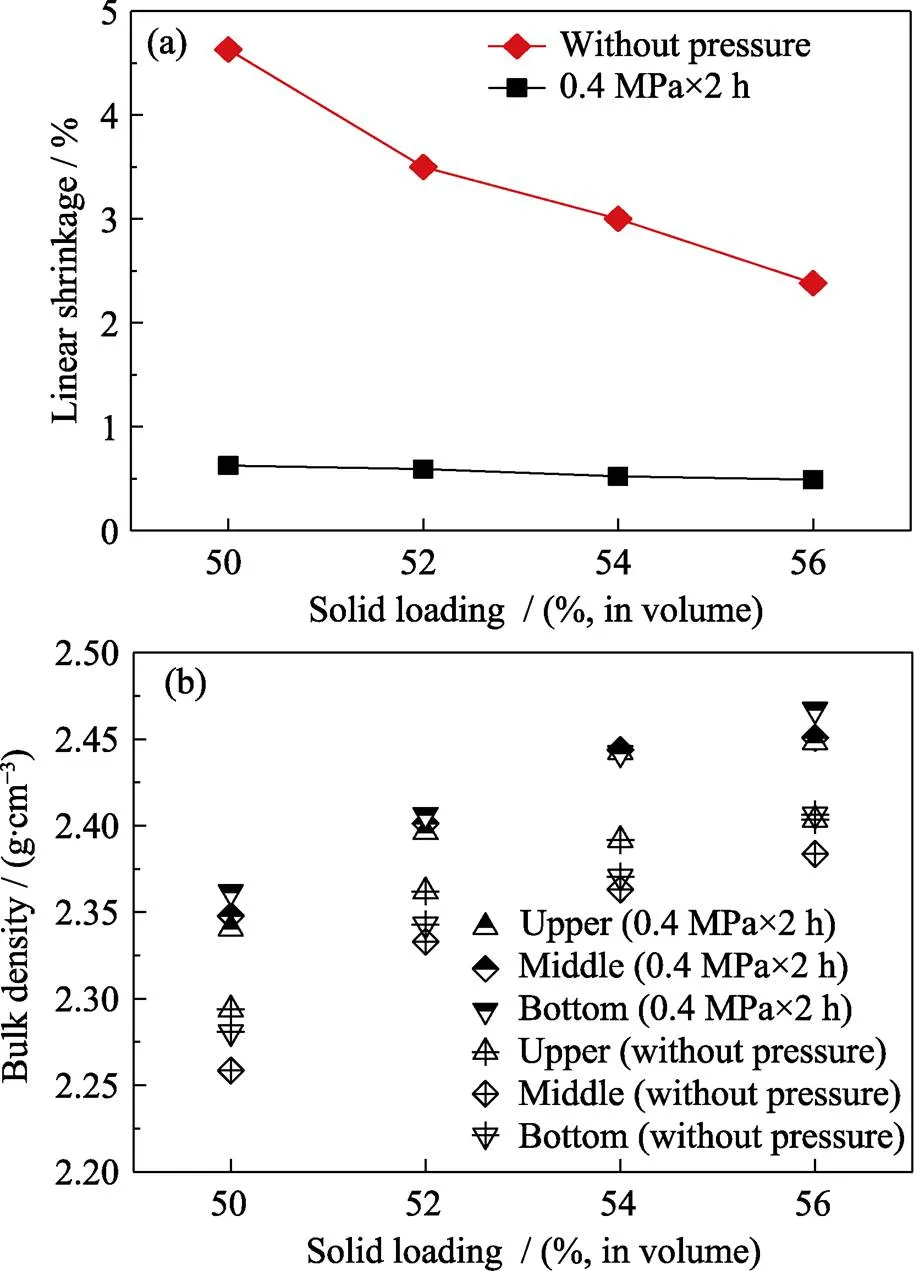

自发凝固成型湿坯干燥时间长是原位固化成型湿坯的共性问题, 为解决这个问题, 本课题组提出对自发凝固成型湿坯进行压滤(Pressure filtration, PF) 辅助脱水的方法, 以缩短干燥时间。狄正贤等[55]采用具有自发凝固特性的PIBM分散剂制备氧化铝浆料, 研究压力大小和保压时间对脱水率的影响, 发现在0.4 MPa下加压2 h可以实现快速高效脱水。在上述工艺条件下, 研究了压滤对固含量体积分数为50%~56%的浆料所成型坯体的密度和干燥收缩的影响, 发现通过压滤辅助, 干燥时间缩短42%以上, 干燥线收缩从4.6%~2.4%降低到约0.5%(图9(a))。同时, 压滤可以提高坯体密度, 降低坯体上下表面的密度差(图9(b))。这表明压滤辅助自发凝固成型是一种有效的脱水方法, 能够降低干燥开裂风险, 制备结构均匀的素坯和陶瓷。

图8 氧化铝陶瓷坯体无界面连接前(a)和连接后(b)的照片和脱水收缩时间对陶瓷烧结后(1600 ℃×2 h)抗弯强度的影响(c) [54]

狄正贤等[56]进一步研究了不同特性的分散剂(PIBM和PAANH4)对所制备坯体的颗粒堆积密度和密度差的影响。与采用PAANH4制备的湿坯相比(图10(a)), 采用PIBM制备的湿坯的体积密度更高, 上下表面的密度差更小(高度~23 mm)。为揭示这种差异的形成原因, 狄正贤等设计了用于收集浆料中团聚体的装置, 并研究了两种分散剂所制备的浆体中团聚体的成因、尺寸分布和形貌等, 发现PIBM分散的浆料中含有粒径分布较宽、平均粒径较大、球形度较高的团聚体, 经压滤后形成颗粒堆积密度较高、堆积结构较均匀的湿坯。采用PIBM制备的大尺寸陶瓷(280 mm×130 mm×20 mm)几乎没有变形, 而采用PAANH4制备的湿坯在烧结后变形严重(图10(b))。

图9 氧化铝陶瓷凝胶和压滤后样品干燥的线性收缩率(a)和干燥后素坯的密度分布(b) [55]

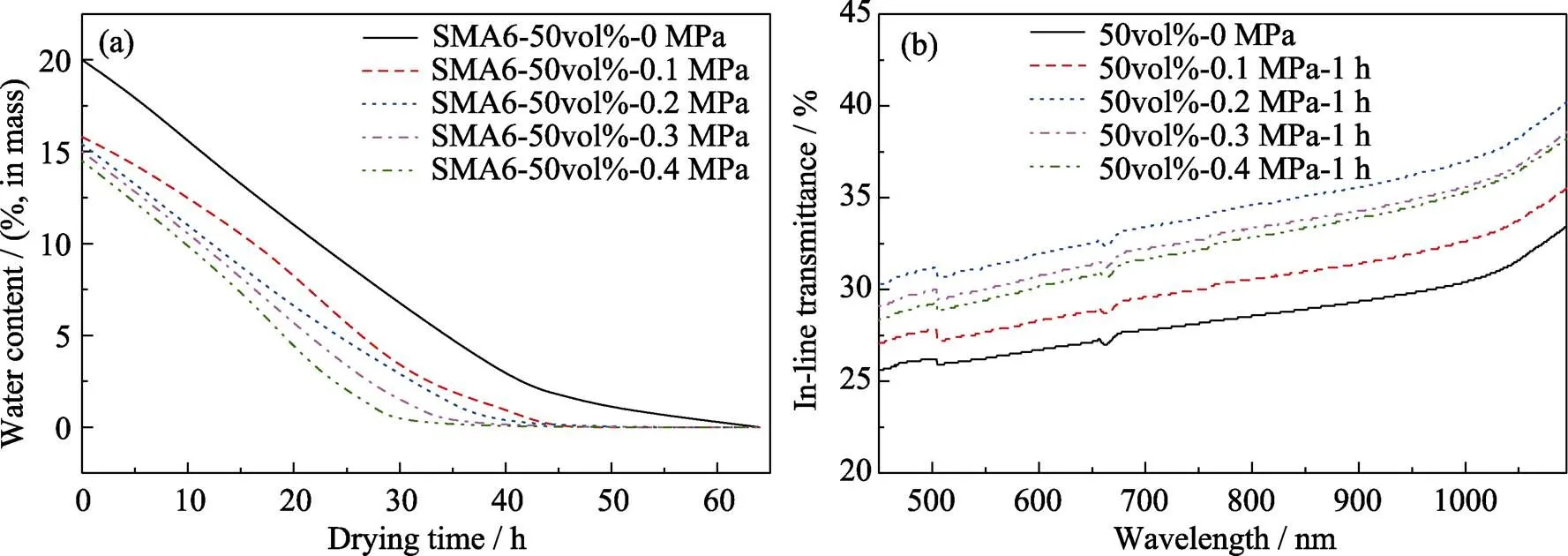

在自发凝固成型制备半透明氧化铝陶瓷的研究中, 陈晗等[57]采用0.1~0.4 MPa的压力辅助脱水, 保压时间1 h, 湿坯的干燥曲线如图11(a)所示。湿坯的初始水分含量为20%, 并随着压力增大而减少, 经过0.4 MPa压力作用, 湿坯中的水分含量降低至14.5%, 湿坯水分含量低有利于缩短干燥过程。自发凝固成型体系固化是基于物理作用实现的固化, 颗粒间的相互作用力较弱, 当有外力作用时, 颗粒能够重排, 水分在颗粒间输运。未经压力作用的湿坯干燥完成的时间约为64 h, 随着压力从0.1 MPa增大到0.4 MPa, 湿坯的干燥时间依次为44、40、35、30 h, 表明压滤可以有效地加速干燥过程, 同时也有助于解决因干燥导致的变形、开裂等问题。

将干燥后的素坯置于1860 ℃下真空烧结6 h, 对制得的陶瓷进行光学性能表征, 样品厚度为1 mm,结果如图11(b)所示。其中, 无压样品的透过率为27.1%@650 nm, 压力从0.1 MPa增大到0.4 MPa, 制备的样品透过率依次为28.8%、32.5%、31.3%和30.8%, 加压样品的透过率优于无压样品。由此可以看出, 引入压力辅助脱水, 不仅提高了干燥效率, 而且提高了素坯密度, 最终提升了氧化铝透明陶瓷的透过率。

2.3 自发凝固结合模板法制备类单晶结构透明氧化铝

如前所述, 对自发凝固浆料进行压滤辅助脱水, 可以制备出高密度的半透明氧化铝陶瓷, 但透过率仅有30%左右, 这是因为氧化铝本征的双折射问题没有解决。为解决低对称体系透明陶瓷晶界双折射问题, 最有效的方法包括减小晶粒尺寸和构造晶粒定向。Krell等[58]利用超细氧化铝粉体结合热等静压制备的亚微米晶氧化铝陶瓷, 消除了部分双折射效应, 使透过率提升到50%左右, 但透过率在紫外波段迅速下降。毛小建等[59]通过磁场辅助注浆成型制备具有轴定向结构的氧化铝透明陶瓷, 透过率提升至60%左右。随后, 易海兰等[60]优化工艺, 使氧化铝透明陶瓷的透过率提高至70%, 而且在紫外光波段也具有较高的透过率。磁场定向已成为低对称性陶瓷体系实现高透过率的一种新方法, 但该方法需要磁场强度达到10 T以上, 所需设备昂贵, 难以实现大尺寸透明陶瓷的制备和规模生产。

图10 不同分散体系制备的陶瓷素坯的密度差(a)和烧结后样品 (280 mm×130 mm×20 mm)的照片(b)[56]

图11 不同压力下湿坯的干燥曲线(a)和制备的陶瓷直线透过率(样品厚1 mm)(b)[57]

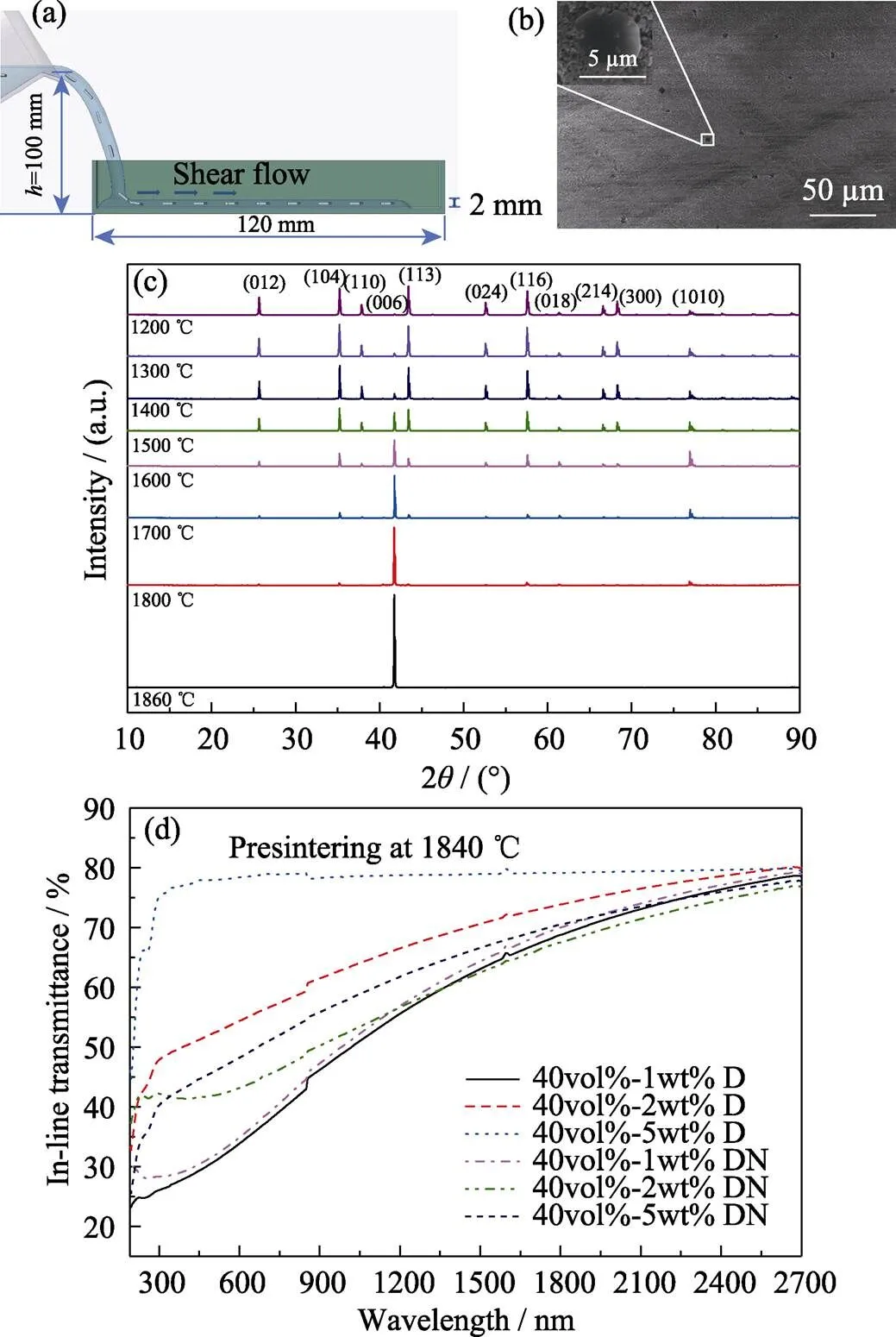

近期, 利用自发凝固成型技术, 陈晗等[61]在氧化铝陶瓷浆料中引入部分长径比较小的片状氧化铝单晶(简称“片晶”), 利用浆料流动过程中产生的剪切力使其定向, 在烧结过程中作为晶种诱导其它晶粒定向, 制备具有类单晶结构的氧化铝透明陶瓷。如图12(a)所示,将氧化铝片晶和等轴状氧化铝粉体所制备的浆料注入120 mm×35 mm×8 mm的模具中, 片晶在剪切流下定向排布, 浆料固化后得到片晶定向排布的氧化铝陶瓷素坯。图12(b)中的小黑点为片晶, 左上角为放大的显微结构图, 可以看到片晶平铺在素坯中, 表明利用浆料流动的剪切力成功实现了片晶的水平排布。

图12 片晶在剪切流下定向排布的示意图(a)、添加片晶所制备的素坯表面(b)、素坯经不同温度烧结后的XRD图谱(c)以及片晶含量和种类对陶瓷直线透过率的影响(样品厚1 mm) (d)[61]

对添加质量分数1%的片晶所制备的陶瓷素坯进行不同温度烧结, 烧结产物的XRD表征结果如图12(c)所示。烧结温度为1200 ℃时, 与素坯类似, 各个衍射峰所对应的峰强没有明显变化, 表明晶粒还未发生定向生长。当烧结温度上升到1300 ℃, (006)晶面衍射峰逐渐增强, 其余衍射峰强度无明显变化。当烧结温度上升到1600 ℃时, (006)晶面衍射峰已经成为最强峰, (1010)晶面衍射峰成为次强峰。当烧结温度为1700 ℃时, 定向结构已经基本形成, (1010)晶面衍射峰强度也开始下降。当烧结温度为1860 ℃时, XRD谱图中只存在一个衍射峰, 对应(006)晶面, 这表明类单晶结构已经完成构建。

图12(d)是所制备样品的直线透过率曲线(样品厚度1 mm, 烧结条件是1840 ℃真空预烧6 h, 然后在1850 ℃@200 MPa的条件下进行热等静压烧结), 可以看到, 添加质量分数5%片晶的样品透过率最高,达到78.4%@600 nm, 为目前文献报道的最高值[62]。

2.4 高强度氧化铝泡沫陶瓷制备

在陶瓷浆料中, PIBM不仅提供静电排斥和空间位阻的分散作用, 还具有使陶瓷浆料凝胶固化的能力。当加入阴离子表面活性剂(发泡剂)发泡后, 表面活性剂分子在气液界面的吸附能量很小, 泡沫容易发生粗化和液膜破裂等失稳现象, 导致所制备的泡沫陶瓷孔径大且抗压强度较低。例如, 当氧化铝泡沫陶瓷气孔率为89%时, 其平均孔径高达220 μm; 当氧化铝泡沫陶瓷气孔率为80%时, 其抗压强度仅为15 MPa[63]。

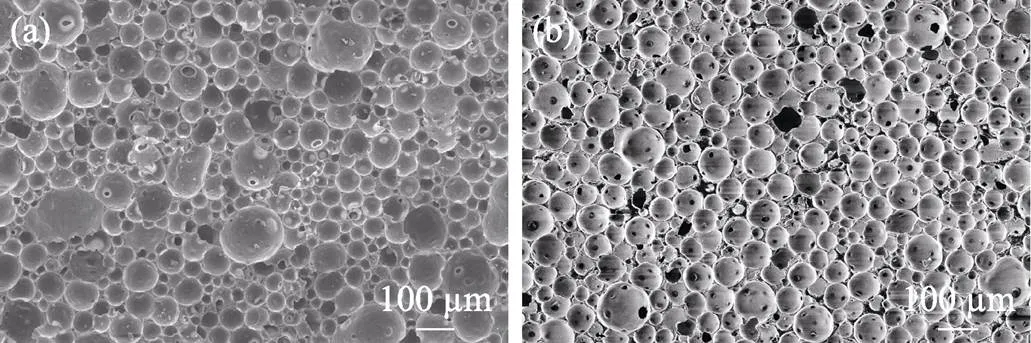

为制备具有较高强度的氧化铝泡沫陶瓷, 赵瑾等[64-65]以50约为0.5 μm的氧化铝粉为原料, 选择PIBM(Isobam-104)作为自发凝固剂, 阴离子型表面活性剂十二烷基硫酸三乙醇胺(简称TLS)和阳离子型表面活性剂十二烷基三甲基氯化铵(简称DTAC)作为发泡剂, 对比研究了湿泡沫稳定性对多孔氧化铝陶瓷结构和性能的影响。研究表明, 在湿泡沫中, 阴离子型表面活性剂TLS主要发挥表面活性剂稳定泡沫的作用, 而阳离子型表面活性剂DTAC作为疏水修饰剂, 嫁接在吸附于氧化铝颗粒表面的PIBM分子链上, 提高了颗粒表面的疏水性, 疏水化的颗粒吸附在气液界面, 发挥稳定泡沫的作用, 具有很高的稳定性。DTAC发泡制备的泡沫陶瓷的平均孔径小于90 μm, 孔壁致密(图13(a)), 气孔率为80.7%的泡沫陶瓷, 抗压强度高达30.4 MPa。

与此同时, 赵瑾等[65]在PAA分散的氧化铝浆料中添加DTAC, 并系统研究了DTAC和PAA加入量与湿泡沫稳定性的关系。DTAC与氧化铝颗粒表面的PAA发生静电作用, 导致颗粒表面Zeta电位降低和疏水性增强, 即经DTAC疏水修饰的浆料具有凝胶特性。制备的氧化铝泡沫陶瓷气孔率约80%、平均孔径50 μm且孔壁致密, 抗压强度高达30 MPa。赵瑾[64]还尝试了以柠檬酸铵(简称TAC)作为氧化铝颗粒的分散剂, DTAC作为疏水修饰剂, 制备了气孔率为87.2%、抗压强度高达16.2 MPa的氧化铝泡沫陶瓷。

图13 由疏水化的陶瓷颗粒稳定泡沫所制备的闭孔氧化铝泡沫陶瓷

(a) Coarse-grained[65]; (b) Fine-grained[67]

为进一步提高氧化铝泡沫陶瓷的强度, 汪林英等[67]以亚微米氧化铝粉为原料, 添加质量分数0.40%的PAA和0.020%的DTAC, 获得的湿泡沫稳定性最高, 制备的多孔氧化铝陶瓷的气孔率达到82%(其中75%为闭气孔), 气孔平均尺寸为64 μm, 抗压强度达到39 MPa, 优于目前已报道的多孔氧化铝陶瓷, 这可归因于致密的孔壁和细小的晶粒(0.7 μm)(图13(b))。总之, DTAC疏水修饰阴离子分散剂(Isobam, PAA或TAC), 使其兼具发泡和凝胶固化功能, 以此方法制备泡沫陶瓷不仅拓宽了颗粒稳定泡沫的研究范围, 而且使得高气孔率、高强度泡沫陶瓷的制备工艺更加简便。

2.5 自发凝固成型制备复杂形状氧化铝部件

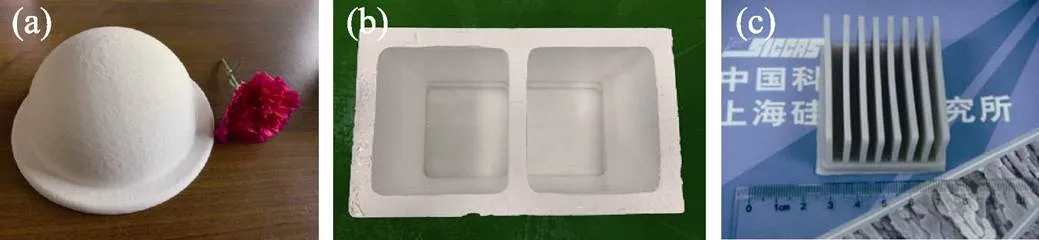

在利用自发凝固成型技术成功制备大尺寸平板状氧化铝部件之后[38], 本课题组最近成功制备了直径达1010 mm的高纯氧化铝圆盘(图14)。同时, 本课题组开展了复杂形状部件的制备技术的探索, 成功制备内径130 mm、壁厚5 mm且带20 mm边檐的半球状氧化铝部件(图15(a))、200 mm长氧化铝陶瓷导轨(图15(b))以及氮化铝热沉(图15(c)), 为推动自发凝固成型技术走向更广阔的应用领域打下坚实基础。

图14 直径1010 mm 氧化铝圆盘照片

图15 自发凝固成型制备复杂形状氧化铝半球状部件(a), 氧化铝导轨(b)以及氮化铝部件(c)

3 总结与展望

自发凝固成型研究历时十余年, 从最初寻找到一个具有自发凝固特性的阴离子型高分子分散剂, 经过自发凝固机制和普适性研究, 发展到可以在不同的阴离子分散剂分子链上接枝疏水基团, 设计合成系列的集分散/固化和分散/发泡/固化于一体的成型剂, 即成型剂在发挥浆料分散作用之后, 浆料通过疏水缔合形成陶瓷凝胶。接枝短链疏水基团的成型剂可用于致密陶瓷的素坯成型, 接枝长链疏水基团的成型剂可用于泡沫陶瓷的素坯成型。与此同时, 本课题组开展了自发凝固成型体系的实用化技术研究, 例如, 陶瓷无界面连接, 陶瓷凝胶干燥, 自发凝固结合压滤, 自发凝固结合模板晶粒定向, 大尺寸氧化铝研磨盘和载运板及复杂形状部件制备, 以及开孔/闭孔结构可控的泡沫陶瓷成型等技术。部分技术已实现了转移转化, 所制备的氧化铝致密陶瓷和泡沫陶瓷已经在半导体制造、高温设备和微波通信等领域获得实际应用。

自发凝固成型仍有大量的基础研究和工艺改进工作有待开展, 例如, 如何进一步提高浆料固含量, 减少干燥和烧结过程的收缩, 如何进一步加快干燥速率以及制备大尺寸/复杂形状陶瓷部件等。相信自发凝固成型将成为先进陶瓷成型的新型通用技术, 且制备的陶瓷材料具有高性能和低成本的特性。

致谢

感谢中国科学院上海硅酸盐研究所客座教授岛井骏藏博士及同事们和全体研究生们。特别感谢江西中科特瓷新材料有限公司、山东合创明业精细陶瓷有限公司和洛阳欣珑陶瓷有限公司等承接本团队相关技术开发!

[1] 鈴木宏, 内村勝次, 藤原徳仁. セラミックス大型部品用浸透Ⅴプロセスの開発. 素形材, 2007, 12: 21–24.

[2] www.surmet.com/products and applications/Domes and IR optics/ index.php. 2021-12-22.

[3] OMATETE O O, JANNEY M A, STREHLOW R A. Gelcasting-a new ceramic forming process., 1991, 70: 1641–1649.

[4] YANG J L, YU J L, HUANG Y. Recent development in gelcasting of ceramics.., 2011, 31(4): 2569–2591.

[5] TALLON C, FRANK G V. Recent trends in shape forming from colloidal processing: a review.., 2011, 119(1387): 147–160.

[6] GRAULE T J, BAADER F H, GAUCKLER L J. Casting uniform ceramics with direct coagulation., 1995, 25(6): 31–31.

[7] 杨燕, 岛井骏藏, 周国红, 等. 一种制备陶瓷坯体的方法.CN103130509B。

[8] MORISSETTE S L, LEWIS J A. Chemorheoloy of aqueous-based alumina-poly(vinyl alcohol) gelcasting suspensions.., 1999, 82(3): 521–528.

[9] CHABERT F, DUNSTAN D E, FRANKS G V. Cross-linked polyvinyl alcohol as a binder for gelcasting and green machining.., 2008, 91(10): 3138–3146.

[10] HANSEN E W, HOLM K H, JAHR D M,. Reaction of poly(vinyl alcohol) and dialdehydes during gel formation probed by1H N.M.R.—a kinetic study., 1997, 38(19): 4863–4871.

[11] JOHNSON S B, DUNSTAN D E, FRANKS G V. A novel thermally activated crosslinking agent for chitosan in aqueous solution: a rheological investigation.., 2004, 282: 602–612.

[12] MAO X J, SHIMAI S, DONG M J,. Gelcasting of alumina using epoxy resin as gelling agent.., 2007, 90(3):986–988.

[13] TALLON C, JACH D, MORENO,. Gelcasting of alumina suspensions containing nanoparticles with glycerol monoacrylate.., 2009, 29: 875–880.

[14] WIECINSKA P, SZAFRAN M, SAKKA Y,. Gelcasting of alumina with a new monomer synthesized from glucose.., 2010, 30(8): 1795–1801.

[15] FANELLI A J, SILVERS R D, FREI W S,. New aqueous injection molding process for ceramic powder.., 1989, 72(10): 1833–1836.

[16] JIA Y, KANNO Y, XIE Z P. Fabrication of alumina green body through gelcasting process using alginate.., 2003, 57(16): 2530–2534.

[17] LYCKFELDT O, BRANDT J, LESCA S. Protein forming-a novel shaping technique for ceramics.., 2000, 20(14/15): 2551–2559.

[18] ADOLFSSON E. Gelcasting of zirconia using agarose.., 2006, 89(6): 1897–1902.

[19] CHEN Y L, XIE Z P, HUANG Y. Alumina casting based on gelation of gelatin.., 1999, 19(2): 271–275.

[20] 杨金龙, 许杰, 干科. 陶瓷浓悬浮体新型固化技术及其原理. 北京: 清华大学出版社, 2020.

[21] 卜景龙, 刘开琪, 王志发, 等. 凝胶注模成型制备高温结构陶瓷. 北京: 化学工业出版社, 2008.

[22] 杨金龙, 黄勇. 陶瓷新型胶态成型工艺, 2版. 北京: 清华大学出版社, 2010.

[23] 陈大明. 先进陶瓷材料的注凝技术与应用. 北京: 国防工业出版社, 2011.

[24] 王小锋, 王日初. 氧化铍陶瓷的凝胶注模成型. 长沙: 中南大学出版社, 2012.

[25] MAO X J, SHIMAI S, DONG M J,. Gelcasting of alumina using epoxy resin as a gelling agent., 2007, 90(3): 986–988.

[26] MAO X J, SHIMAI S, DONG M J,. Gelcasting and pressureless sintering of translucent alumina ceramics., 2008, 91(5): 1700–1702.

[27] MAO X J, SHIMAI S, WANG S W. Gelcasting of alumina foams consolidated by epoxy resin., 2008, 28(1): 217–222.

[28] JIN L L, MAO X J, WANG S W,. Optimization of the rheological properties of yttria suspensions., 2009, 35(2): 925–927.

[29] XUE J F, DONG M J, LI J,. Gelcasting of aluminum nitride ceramics., 2010, 93(4): 928–930.

[30] DONG M J, MAO X J, ZHANG Z Q,. Gelcasting of SiC using epoxy resin as gel former., 2009, 35(4): 1363–1366.

[31] YANG Y, SHIMAI S, WANG S W. Room-temperature gelcasting of alumina with a water-soluable copolymer.., 2013, 28(11): 1512–1516.

[32] SHIMAI S Z, YANG Y, WANG S W,. Spontaneous gelcasting of translucent alumina ceramics., 2013, 3: 1000–1006.

[33] QIN X, ZHOU G H, YANG Y,. Gelcasting of transparent YAG ceramics by a new gelling system.., 2014, 40(8): 12745–12750.

[34] ZHANG P, LIU P, SUN Y,. Aqueous gelcasting of the transparent MgAl2O4spinel ceramics., 2015, 646: 833–836.

[35] SUN Y, SHIMAI S, PENG X,. Fabrication of transparent Y2O3ceramicsaqueous gelcasting.., 2014, 40(6): 8841–8845.

[36] WANG J, ZHANG F, CHEN F,. Fabrication of aluminum oxynitride (-AlON) transparent ceramics with modified gelcasting., 2014, 97(5): 1353–1355.

[37] SHU X, LI J, ZHANG H L,. Gelcasting of aluminum nitride using a water-soluble copolymer.., 2014, 29: 327–330.

[38] MAO X J, CHEN H, ZHAO J,. Research progress in spontaneous solidification molding., 2019, 40(6): 398–416.

[39] 美国陆军实验室.http://www.arl.army.mil/arlreports/2016/ARL-TR- 7620.pdf. [2021-12-22].

[40] YANG Y, WU Y. Tape-casted transparent alumina ceramic wafers., 2014, 29(19): 2312–2317.

[41] LU Y J, GAN K, HUO W L,. Dispersion and gelation behavior of alumina suspensions with Isobam.,2018, 44(10): 11357–11363.

[42] MARSICO C A, ORLICKI J A, BLAIR V L. Investigation of room- temperature super-stabilized suspension casting system mechanism.., 2020, 103(3): 1514–1519.

[43] 孙怡. 多官能团一元凝胶体系的改性及应用研究. 北京:中国科学院大学博士学位论文, 2016.

[44] CHEN H, SHIMAI S, ZHAO J,. Hydrophobic coagulation of alumina slurries., 2021, 104(1): 284–293.

[45] PRABHAKARAN K, RAGHUNATH S, MELKERI A,. Novel coagulation method for direct coagulation casting of aqueous alumina slurries prepared using a poly(acrylate) dispersant., 2008, 91(2): 615–619.

[46] GONZENBACH U T, STUDART A R, TERVOORT E,. Macroporous ceramics from particle-stabilized wet foams., 2007, 90(1): 16–22.

[47] 陈晗. 类单晶结构氧化铝透明陶瓷的形成机制及制备. 北京:中国科学院大学博士学位论文, 2021.

[48] ZHAO J, MAO X J, WANG S W. Alumina ceramic foams with controllable cell structure prepared by direct foaming., 2019, 47(9): 1222–1234.

[49] GONZENBACH U T, STUDART A R, TERVOORT E,. Macroporous ceramics from particle-stabilized wet foams., 2007, 90(1): 16–22.

[50] YANG J L, LIN H, XI X Q,. Preparation of particle-stabilized foam slurry and porous alumina ceramics., 2008, 36(2): 220–223.

[51] YU J L, YANG J L, LI S,. Preparation of Si3N4foam ceramics with nest-like cell structure by particle-stabilized foams., 2012, 95(4): 1229–1233.

[52] CHUANUWATANAKUL C, TALLON C, DUNSTAN D E,. Producing large complex-shaped ceramic particle stabilized foams., 2013, 96(5): 1407–1413.

[53] 彭翔. 大尺寸氧化铝陶瓷的注凝成型研究. 北京:中国科学院大学博士学位论文, 2016.

[54] PENG X, SHIMAI S, SUN Y,. Wet green-state joining of alumina ceramics without paste., 2015, 98(9): 2728–2731.

[55] DI Z, SHIMAI S, ZHAO J,. Dewatering of spontaneous- coagulation-cast alumina ceramic gel by filtrating with low pressure., 2019, 45(10): 12789–12794.

[56] DI Z, SHIMAI S, ZHAO J,. Density difference in pressure- filtrated wet cakes produced from spontaneous gelling slurries.., 2020, 103(2): 1396–1403.

[57] CHEN H, SHIMAI S, ZHAO J,. Pressure filtration assisted gel casting in translucent alumina ceramics fabrication., 2018, 44(14): 16572–16576.

[58] KRELL A, BLANK P, MA H W,Processing of high-density submicrometer Al2O3for new applications., 2003,86(4): 546–553.

[59] MAO X J, WANG S W, SHIMAI S,. Transparent polycrystalline alumina ceramics with orientated optical axes., 2008, 91(10): 3431–3433.

[60] YI H L, MAO X J, ZHOU G H,. Crystal plane evolution of grain oriented alumina ceramics with high transparency., 2012, 38(7): 5557–5561.

[61] CHEN H, SHIMAI S, ZHAO J,. Highly oriented-Al2O3transparent ceramics shaped by shear force., 2021, 41(6): 3838–3843.

[62] CHEN H, ZHAO J, SHIMAI S,. High transmittance and grain- orientated alumina ceramics fabricated by adding fine template particles., 2022, 11(4): 582–588.

[63] YANG Y, SHIMAI S, SUN Y,. Fabrication of porous Al2O3ceramics by rapid gelation and mechanical foaming., 2013, 28(15): 2012–2016.

[64] 赵瑾. 表面活性剂疏水修饰陶瓷颗粒制备泡沫陶瓷. 北京:中国科学院大学博士学位论文, 2018.

[65] ZHAO J, YANG C, SHIMAI S,. The effect of wet foam stability on the microstructure and strength of porous ceramics., 2018, 44: 269–274.

[66] ZHAO J, SHIMAI S, ZHOU G H,. Ceramic foams shaped by oppositely charged dispersant and surfactant., 2018, 537: 210–216.

[67] WANG L Y, SHIMAI S, WANG S W,. High-strength porous alumina ceramics prepared from stable wet foams., 2021, 10(4): 852–859.

1993–1996年, 我跟随郭景坤先生攻读博士学位, 有机会初步了解碳–石英复合材料的全制备工艺流程。毕业留所工作一年后, 郭先生推荐我到日本东北大学金属材料研究所平井研究室工作两年, 在那里我结识了一些日本和国内留学的优秀学者, 接触到了当时先进的快速烧结技术, 涉足的氧化铝陶瓷成为二十多年来课题组研发的主要陶瓷体系之一。如期回国后, 我先后承担了小尺寸和大尺寸碳–石英复合材料的批量生产任务, 使我有更多机会向先生请教, 有机会聆听这种复合材料体系在研发过程中遭遇到的课题面临中止的尴尬、搭建1比1烧结装备的困扰和1比1烧蚀验证的惊心动魄, 最终在全所人员的努力下, 碳–石英复合材料的研发取得了巨大成功。碳–石英复合材料是典型的从基础问题(1972年郭先生任课题组长, 解决陶瓷脆性问题)出发到材料研究, 再到工程化应用的全链条研发案例, 凝聚了郭先生和前辈们勇于担当、勇于创新和勇于坚持的精神。这种精神引导着我们踏实科研, 在传承碳–石英复合材料基础上, 发展了透明陶瓷和湿法成型新方法, 努力践行“研”以致用。

2018年4月郭先生家留影

(左: 王士维; 中: 郭景坤先生; 右: 周国红)

(王士维)

Progress of Spontaneous Coagulation Casting of Ceramic Slurries Based on Hydrophobic Interaction

WANG Shiwei

(Shanghai Institute of Ceramics, Chinese Academy of Sciences, Shanghai 200050, China)

Spontaneous coagulation casting (SCC) is a novelceramic forming method, not only universal for various ceramics but also working well at room temperature in air. Here presents the finding of SCC, involving an anion dispersant which acts as both dispersing and coagulating agent. Then, the difference between SCC and othercoagulation methods in principle was elucidated. In SCC, particles participate in the formation of organic network which originates from hydrophobic interaction and hydrogen bonding among the dispersant molecular chains. The ceramic gel formed by SCC is a physical gel and possesses low density which is conducive to water transportation and stress relaxation during drying. In contrast, the one by conventional gelcasting is a chemical gel in which particles are fixed by a dense organic network. Based on the hydrophobic interaction, this review focuses on the design and synthesis of a series of SCC agents to meet the demand of forming dense and porous ceramics from particles with different sizes. That is, an anion dispersant is hydrophobically modified by a surfactant with a short or long chain. The obtained two agents are used for preparation of dense and porous ceramics, respectively. Progress of key technologies in this area including ceramic joining without interface, construction of grain orientation, drying, preparation of dense ceramics and porous ceramics, by SCC is summarized. Typically, alumina disc with a diameter up to 1010 nm and alumina parts with complicated shape such as dome and guide are shown. Future development of SCC is also proposed to enable SCC tobe a more universal forming technology for advanced ceramics with a large and/or complicated dimension.

spontaneous coagulation casting; gelcasting; ceramic slurry; hydrophobic interaction; alumina; dense ceramics; porous ceramics; review

1000-324X(2022)08-0809-12

10.15541/jim20220014

TQ174

A

2022-01-11;

2022-03-03;

2022-03-10

上海市优秀技术带头人项目(14XD1421200); 国家自然科学基金(51772309); 国家重点研发计划(2017YFB0310500, 2017YFB0310600)

Shanghai Excellent Technology Leader Project (14XD1421200); National Natural Science Foundation of China (51772309);National Key R&D Program of China (2017YFB0310500, 2017YFB0310600)

王士维(1964–), 男, 研究员. E-mail: swwang51@mail.sic.ac.cn

WANG Shiwei (1964–), male, professor. E-mail: swwang51@mail.sic.ac.cn

猜你喜欢

杂志排行

无机材料学报的其它文章

- 执着创新 坚毅豁达——追忆我的导师郭景坤先生

- 微波加热制备特种陶瓷材料研究进展

- Two-dimensional g-C3N4 Compositing with Ag-TiO2 as Deactivation Resistant Photocatalyst for Degradation of Gaseous Acetaldehyde

- RhO2修饰BiVO4薄膜光阳极的制备及其光电催化分解水性能

- 基于Cu3(HHTP)2薄膜的离子液体电致变色电极

- Achieving High Light Uniformity Laser-driven White Lighting Source by Introducing Secondary Phases in Phosphor Converters