微波加热制备特种陶瓷材料研究进展

2022-09-29陈勇强王怡雪张帆李红霞董宾宾闵志宇张锐

陈勇强, 王怡雪, 张帆,2, 李红霞,3, 董宾宾, 闵志宇, 张锐,

微波加热制备特种陶瓷材料研究进展

陈勇强1, 王怡雪1, 张帆1,2, 李红霞1,3, 董宾宾4, 闵志宇4, 张锐1, 4

(1. 郑州大学 材料科学与工程学院, 郑州 450001; 2. 河南信息统计职业学院, 郑州 450008; 3. 中钢集团洛阳耐火材料研究院有限公司, 洛阳 471039; 4. 洛阳理工学院, 洛阳 471023)

特种陶瓷广泛应用于航天航空、电子信息、新能源、机械、化工等新兴工业领域, 其高温制备过程仍以传统燃气窑炉和电加热炉为主; 碳排放高、能耗大, 节能减排形势严峻。当前, 我国面临实现“双碳”目标的巨大压力, 研究推广清洁高效的加热技术迫在眉睫。微波加热是利用材料自身对微波进行吸收, 将电磁能转化为热能, 能量的转移发生在分子水平上, 通过这种方式, 加热在整个材料内外同时产生, 整个材料体系中的温度梯度非常低。除体积加热外, 选择性加热、功率再分配、热剧变以及微波等离子效应等也是微波烧结的显著特征。微波加热具有节能环保、改善制品性能、减少燃烧碳排放等优点, 国内外有许多关于微波合成各种氧化物、碳化物、氮化物陶瓷粉体和微波烧结陶瓷复合材料的报道。本文首先对微波和微波混合烧结的基本理论进行综述, 然后介绍了微波加热制备陶瓷粉体与微波烧结制备陶瓷材料的最新研究进展, 最后总结了微波加热在陶瓷工程制品烧结中的一些研究成果, 体现出微波烧结的优越性, 并提出了微波烧结制备特种陶瓷的关键问题和今后的发展方向。

微波加热; 陶瓷粉体; 陶瓷烧结; 节能环保; 综述

随着雷达在二战时期的发展, 微波对陶瓷材料的作用开始受到关注。但是, 直到20世纪60年代末至70年代初, 人们才开始利用微波能量制备陶瓷。尽管20世纪70年代就有微波加热陶瓷的相关报道, 但直到20世纪八九十年代, 才集中出现了大量关于微波烧结陶瓷材料的研究工作[1]。1988年, 美国内华达州里诺市举行了第一届关于材料微波处理的国际研讨会。中国政府也于1988年将该技术列入国家高技术发展计划(“863”计划)。郭景坤院士团队于1990年研制出一台新型微波烧结陶瓷装置, 达到国际先进水平[2]。自20世纪90年代起, 微波加热制备陶瓷材料一直是国际研究热点。国际无线电管理委员会为了避免对通信的干扰, 规定用于工业微波加热的频率为915 MHz和2.45 GHz。陶瓷制备中最常用的频率为2.45 GHz, 相应的波长为122 mm[3]。

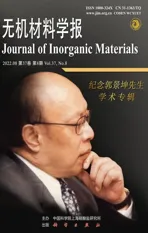

传统烧结与微波烧结的热传导过程示意图如图 1 所示, 与传统烧结不同, 在微波加热过程中, 电磁能量被材料吸收, 材料整体发热, 热量通过物体表面向外耗散, 微波加热是被加热材料的功能性表现[4]。微波烧结在促使材料致密化过程中, 可以降低烧结温度并缩短烧结时间, 微波加热是将电磁场能转化为热能, 其本质是偶极子的形成和振动[5-6]。常规热辐射和热传导烧结过程中, 陶瓷晶粒以体积扩散为主, 而在电磁场的作用下, 陶瓷颗粒以晶界扩散为主, 就氧化锆陶瓷而言, 锆离子Zr4+的扩散速率决定了陶瓷致密化的速率, Zr4+的体积扩散活化能为515 kJ/mol, 而晶界扩散活化能为200 kJ/mol[7]。因此, 在微波场作用下, 氧化锆陶瓷更容易达到致密化。微波烧结氧化铝所需的活化能为80 kJ/mol, 而常规烧结氧化铝所需的活化能为520 kJ/mol[8]。微波加热有许多优点, 如节省时间和能源, 具有非常高的加热速率(>400 ℃/min), 显著降低烧结温度, 被烧结材料具有精细的微观结构, 材料的机械性能更好等[4]。

微波与不同材料的相互作用取决于材料的电磁特性以及晶粒尺寸和孔隙率。依据这些特性, 材料可以分为微波透明体(无能量转移-低介质损耗材料)、微波反射体(不能穿透到材料内部, 导体)和微波吸收体(存在能量的吸收和交换, 高介质损耗材料)。具有最佳绝缘性能的陶瓷, 如氧化铝、氧化镁、二氧化硅和玻璃, 在室温下对微波是透明的, 但当加热到临界温度c以上时, 它们开始吸收微波, 并逐步与微波辐射发生更有效的耦合。因此, 在用微波加热该类材料时, 需要利用辅助加热, 使温度升高到临界值; 或在室温微波透明陶瓷中加入室温高介质损耗的微波吸收第二相, 增强整体与微波的相互作用, 实现微波混合加热。这种混合加热使温度场分布更加均匀, 从而实现材料整个截面的均匀加热, 材料整体密度均匀。由于这种均匀加热获得微观结构更均匀的材料, 最终可以提高材料的性能[9]。

图1 微波加热与常规加热方法示意图

1 微波加热机制

微波对材料的加热作用包括以下几种机制: 双极旋转, 即当材料处于微波场中, 极性分子沿振幅增加的方向旋转, 分子之间产生摩擦, 从而产生热量; 电阻加热, 发生在具有自由电子的导体或半导体中; 电磁加热, 即当磁性材料受到微波辐射时, 磁畴发生旋转而产生热量; 介电加热, 结合了双极旋转和电阻加热, 是微波烧结陶瓷的主要机理[10]。

与微波烧结最相关的陶瓷材料属性是其介电常数, 通常使用相对介电常数r(r=/0)来表征。陶瓷材料的介电常数越高, 在电场中越容易被极化, 进而在材料中储存大量的能量。当材料置于微波热场中时, 电磁场会引起电子、离子和偶极子分子移动。这种运动使系统偏离自然平衡, 耗散能量, 弱化电场, 并引起材料发热。耗散功率()的计算如下[11]:

其中,0为电场的振幅,为频率, tan为损耗因数:

其中,是真空中的光速。根据上述方程, 很容易得出微波加热主要取决于材料的损耗正切角和介电常数。为了更好地调控微波烧结过程, 需要明确这些性质随温度的变化情况[10,12]。

2 微波混合加热机制

微波烧结材料的研究大多基于传统的低频(2.45 GHz)微波发生器[13]。在室温下, 这种频率的微波与诸多材料不能有效耦合, 较差的微波吸收特性使多数材料初始加热困难[14]。此外, 在微波烧结过程中, 可能会出现热不稳定现象, 从而导致温度失控, 引起样品严重过烧, 如: Al2O3、SiO2、Fe3O4、ZrO2等。在体积加热过程中, 由于辐射散热, 材料外围温度低于内部, 存在的固有温度梯度, 在大升温速率下, 会造成严重的温度不均匀, 进而导致不均匀烧结或开裂[15]。因此, 常采用保温层来减小温度梯度, 但是使用保温层又容易加剧整体温度的失控。在常规加热中, 加热方向是由外到内, 导致样品表面温度高于内部; 而在微波加热中, 加热方向是由内到外, 导致样品内部的温度高于表面。常规加热方式导致粉末坯体中心区域的微观组织结构较差, 微波加热方式导致粉末坯体表面的微观组织结构较差, 这促使研究人员开发了直接微波加热和常规热源辐射相结合的混合加热技术。微波混合加热工艺可用于烧结在低温下具有低介电损耗, 在高温下具有高介电损耗的材料。微波易被高介电损耗的元件吸收, 而通过低损耗的材料时, 微波能量下降很少。微波混合加热是通过在坯体周围使用一种叫做加热器的材料来实现, 这种材料在低温下具有很高的介电损耗[16-17]。在低温下, 加热器材料吸收微波, 自身温度升高, 然后, 通过热辐射机制将热量传递给样品, 随着样品温度的升高, 其介电损耗增大, 从而能够自主吸收微波, 将微波能转化为热量[18]。利用微波和微波耦合外热源的共同作用, 可实现坯体内外的快速烧结。混合加热系统在低温下使样品更容易加热, 而在高温下可保证样品稳定加热。氧化锆增韧氧化铝(ZTA)陶瓷中的氧化锆常温下具有一定介电损耗, 但如果仅使用微波加热, 初期升温速率很慢, 很难实现高效烧结, 这主要是由于氧化锆的低温介电损耗很小, 400 ℃以后, 其介质损耗才显著增加。碳化硅在常温即可与微波有效耦合, 向样品辐射热量, 随着烧结时间的延长, 碳化硅温度的升高呈指数增长直到1000 ℃。微波烧结ZTA陶瓷的低温阶段常利用碳化硅辅助加热体来提高烧结速率[19]。

3 微波加热的特殊效应

与传统加热过程热量产生机理不同, 微波加热时, 根据被加热材料介质损耗特征, 会出现选择性加热、功率再分配、热剧变等现象, 热量产生是由于存在微波耦合热效应、微波等离子体热效应; 同时, 由于微波电磁场作用, 加热过程中还存在局部电场增强效应。在微波烧结过程中, 强烈的微波场集中在样品颗粒周围, 微波场在样品颗粒间的功率可达外场的30倍, 导致样品粒子表面发生电离, 加速样品颗粒间离子扩散, 从而促进样品的致密化[20-21]。此外, 周围的电磁场会与晶界处的离子产生强烈的偶联作用, 在微波场驱动下, 离子在晶界处的动能增大, 导致离子正向跃迁的活化能减小, 反向跃迁的势垒高度增加, 促进晶粒间离子的正向扩散, 从而加速烧结过程中晶粒生长[22]。微波熔融耦合热效应可加剧液相的形成, 由于液相存在更有效的传质机制, 微波烧结可以比常规烧结效率更高。此外, 微波烧结过程可以自我调节, 由于颈部的形成逐渐产生更长的导电路径, 和最初的颗粒弥散分布相比, 局部电磁场集中度减弱[23]。材料内部残余气体在微波激发下, 还可产生微波等离子体热效应[24-25], 等离子体对颗粒表面产生净化作用(去除表面氧化物或杂质)和局部活化作用(降低扩散能, 促进扩散), 颗粒之间通过原子扩散结合在一起, 从而加速晶体生长[26-27]。Johnson等[28]利用微波激发等离子体对Al2O3进行烧结, 发现等离子体能促使材料内部产生过剩 Al3+间隙缺陷, 从而促进致密化。材料与微波耦合能力的大小和材料自身介电损耗密切相关, 所以当复合材料与微波耦合时, 会出现选择性加热。Chen等[29]利用微波选择性加热的特点, 烧结得到ZTA/SiC复合陶瓷, 引入碳化硅显著缩短了ZTA陶瓷的烧结时间, 碳化硅颗粒优先吸收微波使ZTA陶瓷烧结得更加均匀, 提高了ZTA陶瓷的抗弯强度。随着纳米材料物理力学性能的提高, 纳米结构致密陶瓷材料的需求日益增长。在陶瓷粉末的常规烧结过程中, 小颗粒会在大颗粒上重新沉积, 晶粒尺寸较大。这种现象使制备具有纳米结构的致密材料变得更复杂。微波烧结为致密纳米陶瓷材料的制备提供了一条新的途径[30]。微波加热的内部热量聚集和等离子体效应也为高性能陶瓷粉体和难合成陶瓷粉体的制备提供了新思路[31-32]。

4 微波加热制备特种陶瓷粉体

陶瓷粉体的合成一直是微波制备高性能陶瓷的主要领域, 有关文献报道较多。Dieter等[33]利用微波等离子效应成功制备了平均粒径为5~30 nm的氧化铝、氧化钛、氧化锆基陶瓷粉体。戴长虹等[34]采用酚醛树脂和Al(OH)3作原料, 用微波加热在较低的温度和极短的时间内制备了粒径在5~8 nm、纯度约为98%的AlN超细粉体。曹传宝等[35]利用微波等离子体化学气相沉积法, 在低于300 ℃下, 成功合成了ZrO2薄膜。Porada等[36]利用微波直接加热Al(O-iC3H7)3、Zr(O-C3H7)4等金属有机物, 热解得到超细的Al2O3、ZrO2等陶瓷粉体。与传统加热方法相比, 微波热解乳化的化合物, 更易获得大量的纳米级氧化物陶瓷粉体。Gosch等[37]把金属氯化物气体和氧气通入微波等离子体反应区, 合成了ZrO2、TiO2、Fe2O3、Al2O3、WO3、ZrN及其复合的纳米粉体。国内许多团队利用微波加热分别合成SiC、LiZr2(PO4)3、Li1.2Ca0.1Zr1.9(PO4)3等陶瓷粉体[38-40]。Peres等[41]利用微波选择性加热的特点, 以稻壳为原料, 提取出二氧化硅。Ana Pimentel等[42]利用微波辅助水热法, 快速合成了氧化锌纳米棒。

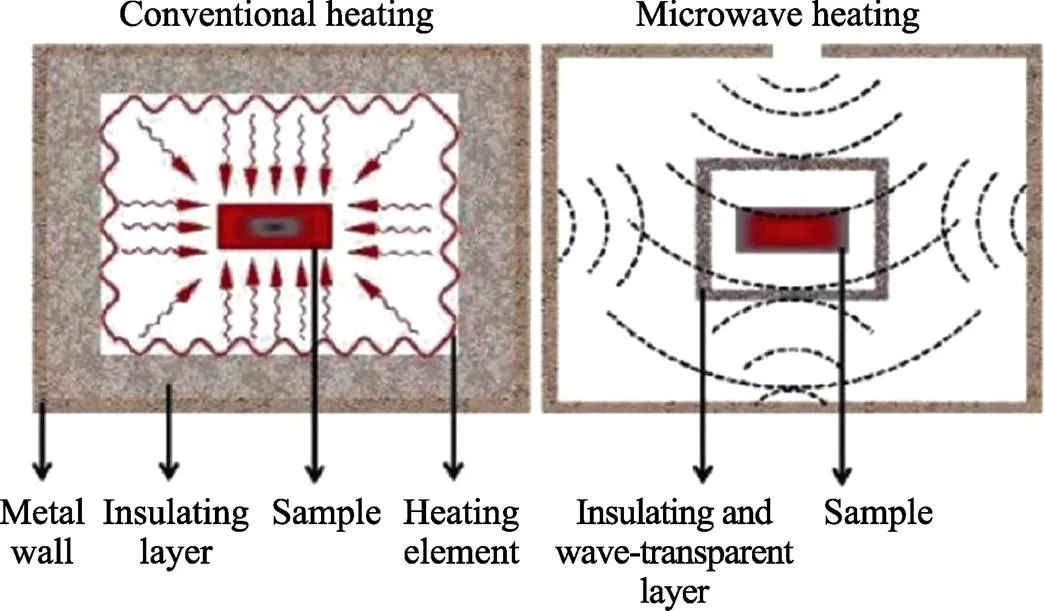

为解决陶瓷纳米粉体在传统热场中热解发生团聚和快速生长的难题, 张锐团队利用微波加热的微波耦合热效应, 将传统的面热源变为微区点热源, 在对陶瓷前驱体快速均匀加热的同时, 局部形成热量由内向外辐射的热解微区, 增加了形核位点, 同时减少了晶粒的生长和界面的结合, 从而获得高分散性的纳米粉体[43-45]。通过微波热解所制备的纳米ZrO2粉体平均粒径可达33 nm, 比表面积达42 m2/g, 相比同级别进口产品, 其比表面积提高260%, 分散性大幅提升。通过微波热解所制备的0.2 μm Al2O3粉体的比表面积为38.3 m2/g, 相比同级别进口产品, 其比表面积提高570%, 分散性大幅提升, 以氢氧化铝粉末及十二水合硫酸铝铵粉末两种不同的前驱体分别进行微波热解, 制备-Al2O3粉体[43-44], 保温结构示意图见图2。SiC辅助加热棒由于具有较高的导热系数, 优先吸收微波产生热量, 热量在Al2O3陶瓷坩埚上快速均匀分散, 坩埚内部热场均匀, 在一定升温速率下, 可以制备得到晶粒尺寸分布均匀的-Al2O3粉体; 降温过程中, Al2O3坩埚内外都存在热场, 且外部有保温材料, 使得坩埚壁产生的温度梯度非常有限, 降低了热冲击, 从而确保了氧化铝坩埚的使用寿命。

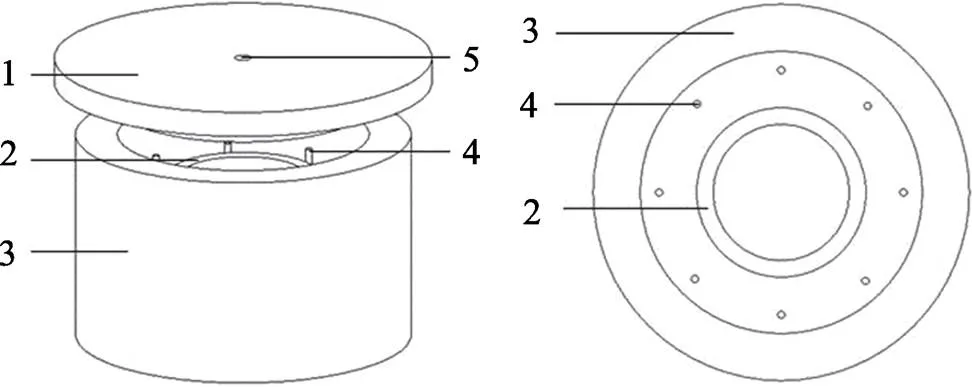

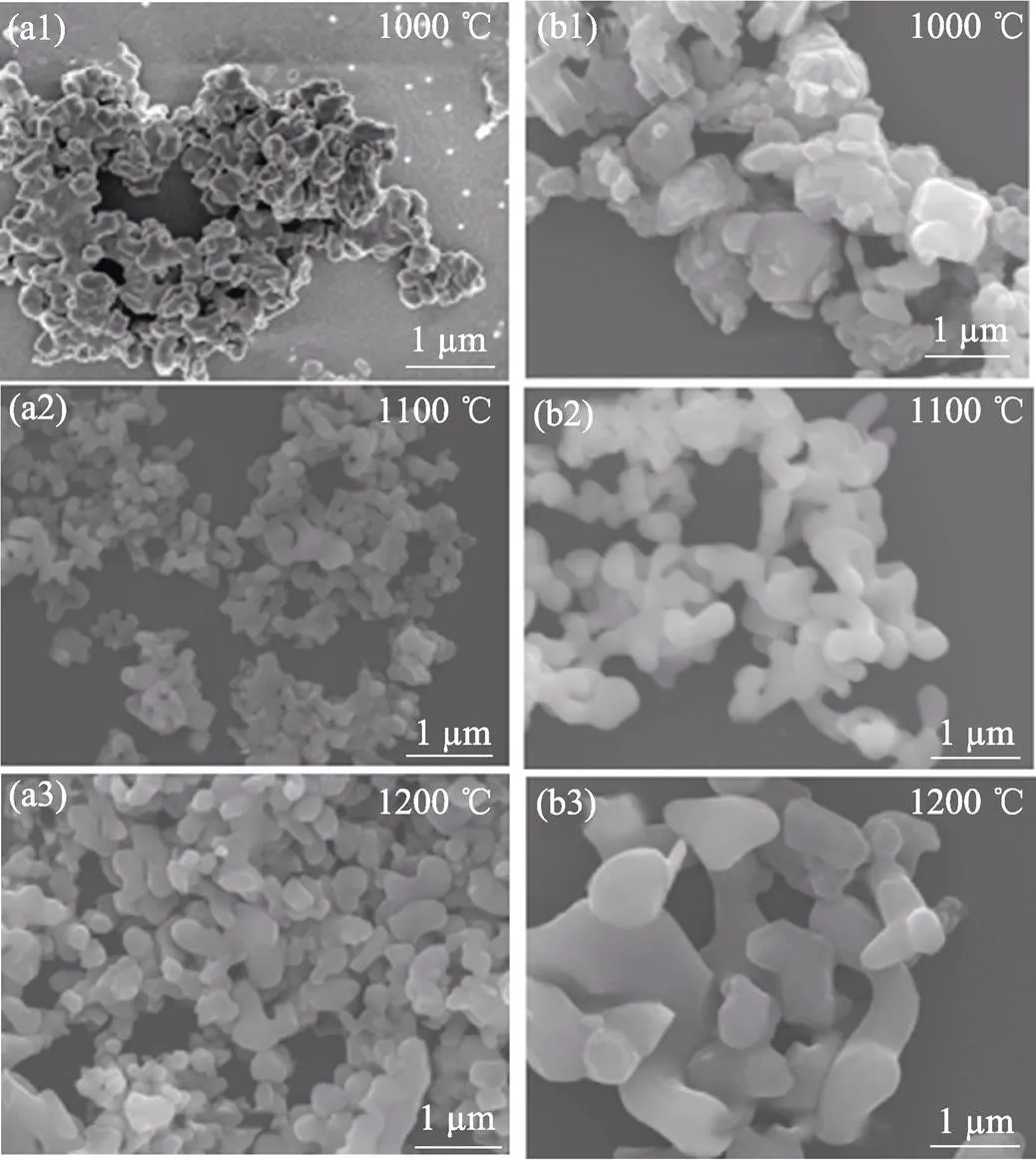

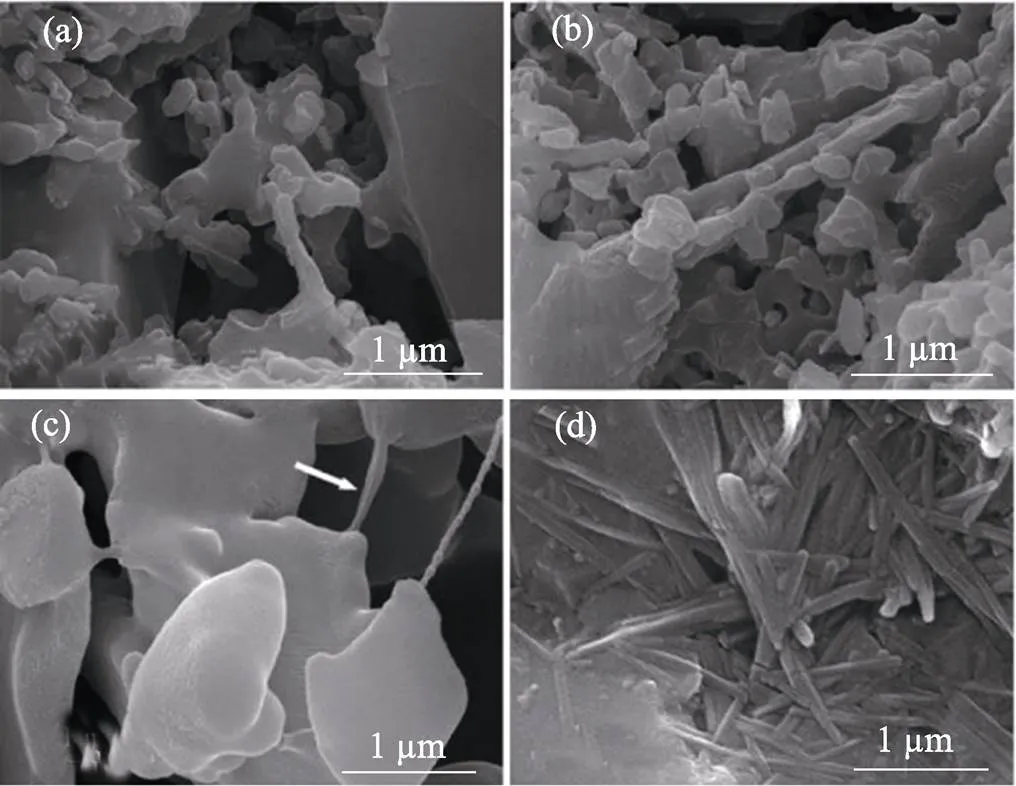

图3为两种前驱体在不同温度微波热解所得氧化铝粉体的SEM照片, 粉体粒度为微米级。采用常规热解制备氧化铝粉体时, 1200 ℃获得的氧化铝晶粒细小, 但团聚十分严重, 且为明显的硬团聚。陈浩等[45]利用微波热解氢氧化锆粉体, 不同温度热解后获得的氧化锆粉体SEM照片如图4所示, 由图4(a)可见氧化锆粉体已部分结晶, 但仍有前驱体残留。经微波750 ℃热解后, 获得分散性好、晶粒尺寸均匀的纳米氧化锆粉体, 平均粒径小于25 nm, 如图 4(b)所示。当热解温度升高到800、850和900 ℃时, 纳米氧化锆晶粒逐渐团聚, 晶粒异常长大。图4(f)为750 ℃常规热解后, 获得的氧化锆粉体, 团聚现象严重。

图2 微波热解制备α-Al2O3粉体的保温结构示意图[44]

(1—High alumina lightweight mullite foam brick head cover; 2—95 alumina crucible; 3—High alumina lightweight mullite foam brick insulation cylinder; 4—SiC auxiliary heating rods; 5—Infrared thermometer hole)

图3 两种前驱体粉料在不同温度下微波热解所得样品的SEM照片[44]

(a) Aluminum ammonium sulfate dodecahydrate as prcursor, (b) Aluminum hydroxide as precursor

微波热解可以获得分散性较好的氧化锆或氧化铝粉体, 原因在于前驱体吸收微波整体加热, 热量由内部向外扩散, 颗粒之间形成热量扩散通道, 扩散驱动力使颗粒向四周分散, 一定程度上阻碍晶粒的团聚。常规辐射热解过程, 热辐射从外部加热前驱体粉体, 热量从外部向内部聚集, 容易造成粉体团聚[45]。

伤口换药是外科治疗的重要组成部分,换药质量是伤口良好愈合的关键,在临床工作中发现,外伤患者其伤口愈合情况与清创缝合术后首次换药时间有直接的关系。首次换药时间不同,患者表现出的疼痛感、敷料与伤口粘连程度、换药时所用的盐水棉球量及时间、新生肉芽组织损伤渗血、伤口周围红肿、伤口愈合情况等均有不同。为保护新生肉芽组织,减少痂皮损伤,促进伤口的愈合,我科于2009年10月—2011年10月对清创缝合术后需要换药的患者给予不同时间换药,观察伤口的愈合情况,现报道如下。

碳化硅材料广泛应用于耐火材料、磨料、冶金、电子陶瓷、铝电解电池等行业[46-48]。王军凯等[49]以硅粉和酚醛树脂为原料, 硝酸钴为催化剂前驱体(热解后的氧化钴为催化剂), 在Ar气中, 微波辐射下合成了-SiC, 微波与催化剂协同, 显著提高了合成效率。王继刚等[50]以Si、SiO和石墨粉为原料, 在微波辐射下加热至1400 ℃, 合成了-SiC粉体, 合成温度显著降低, 纯度明显改善。Voon等[51]以棕榈壳和二氧化硅为原料, 采用1400 ℃微波加热40 min制备了SiC纳米线。Li等[52]报道了以稻壳为前驱体, 在氩气保护气氛下, 利用微波在1300 ℃加热60 min或1500 ℃加热15 min, 大规模合成了SiC纳米颗粒和晶须。Zhang等[53]利用微波烧结方法, 借助红外热控, 制备出结晶度高、纯度高的纳米级-SiC颗粒, 其中1600 ℃保温60 min制备的纳米级-SiC颗粒粒径范围为70~300 nm, 含量为75.7%。Wang等[54]发现微波加热合成的SiC的生长机制遵循“二维成核和层流生长机制”。郝斌等[55]将干燥后的硅溶胶–活性炭作为反应物, 微波加热到1500 ℃, 保温30 min合成了-SiC晶须。利用微波技术合成SiC晶体是可行的, 上述研究存在的主要问题包括: 实验原料不统一, 造成SiC结构、形貌的不确定性, 缺乏完整的技术体系; 微波加热需要气氛保护, 不利于工业化推广。张锐等[58]利用微波加热合成碳化硅粉体, 以煤炭或碳球为碳源, 非晶二氧化硅为硅源, 混料压片, 然后将圆片放入盛有石英砂的坩埚中, 起到隔绝空气的保护作用。微波加热结束后, 圆片周围形成了由熔融二氧化硅组成的封闭壳体, 如图5所示。从图中可以看出: 生成的SiC产物被一个液泡壳包裹, 并且液泡的表面覆盖着石英砂; 封闭壳隔绝了反应区与外部环境的流通, 抑制产物被氧化的同时减少或避免了碳热还原反应产生的气体SiO、CO的损失, 从而保证了反应环境的完整性[56-57]。这种液泡的形成是由于原料吸收微波瞬间升温, 向外扩散的热量引起周围石英砂熔融, 从而逐步构筑成一个封闭的大液泡壳[58]。张锐等[59]提出了微波等离子体激发SiO、CO气体发生气相反应生成SiC原理, 改变了传统合成SiC的反应过程, 避免了反应形成的CO无效排放, 有利于实现碳中和。

图4 不同微波热解温度和750 ℃常规热解获得氧化锆粉体的SEM照片[45]

(a) 700℃; (b) 750℃; (c) 800℃; (d) 850℃; (e) 900℃; (f) conventional pyrolysis at 750℃

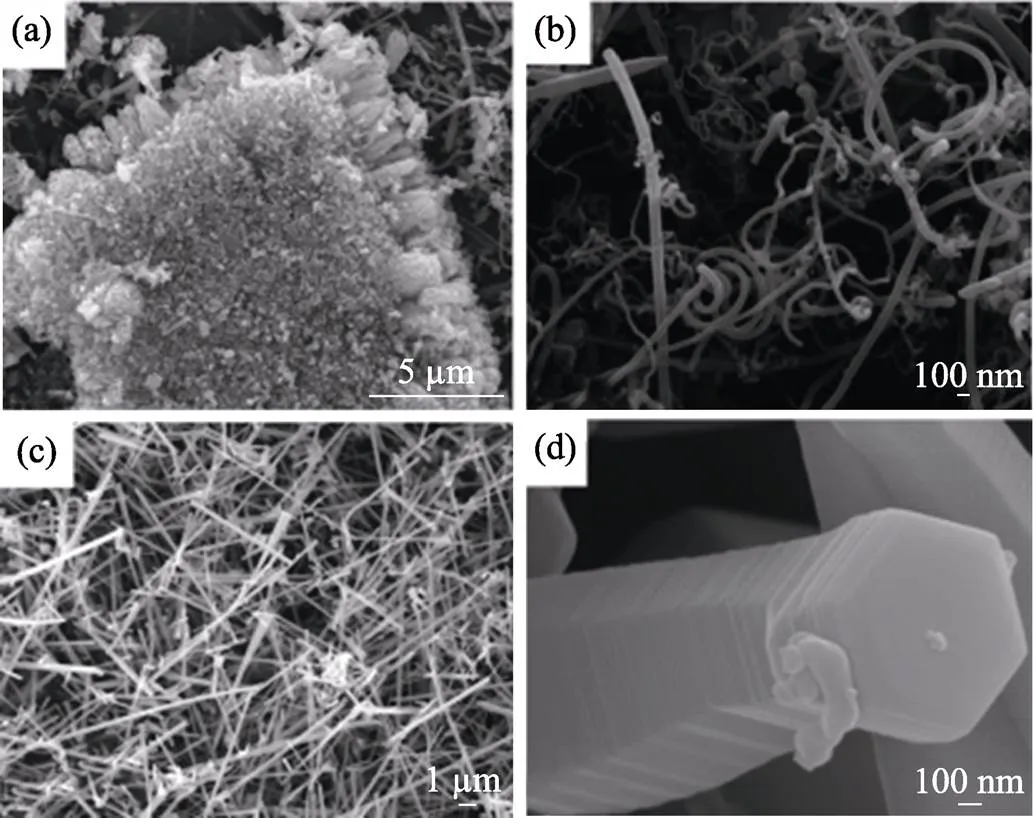

图6为以煤颗粒(125~200 μm)为碳源, 微波加热至1100 ℃并保温30 min获得SiC晶体的SEM照片。从图6(a)中可看到, SiC晶体呈放射状空间生长, 主要是由于煤炭自身与微波的耦合热效应, 导致温度梯度, 促进SiC晶体由内向外生长。图6(b)显示SiC晶体的直径约为100 nm, 以螺旋形态生长; 图6(c)显示SiC晶须直径约为500 nm, 长度最长约为30 μm。SiC晶须顶端平整无液滴, 说明SiC晶体生长机制为V-S, SiC晶须生长呈台阶状, 如图6(d) 所示, SiC晶体的实际形态由晶体内部结构与反应过程中的物理化学条件所决定。因此, 合理调控微波合成工艺, 可获得相应特征的碳化硅晶体[56]。

图5 坯体及样品照片[58]

Fg. 5 Images of green body and samples[58]

(a) Green body; (b) Sample; (c) Core-shell structure of sample

图6 微波加热至1100 ℃并保温30 min, 合成SiC晶体的SEM照片[56]

(a) Spatial growth of SiC crystals; (b) SiC transistors; (c) SEM images of SiC whiskers at (c) low magnification and (d) high magnification

张锐团队通过改变煤颗粒尺寸调控合成原料内部微波耦合热点及热量分布状态; 通过改变合成原料预成型压力调控微波等离子体热场分布; 通过改变原料层状间隔结构, 设计冷热交替梯度热场及热量沿界面定向扩散; 通过添加SiC晶种进行内部热点补强与诱导原位生长; 通过添加B2O3高温产生液相, 设计热量扩散路径及SiC形核与定向生长, 在1000~1200 ℃, 35~50 min合成了不同尺寸、形貌的碳化硅晶体[58,60], 温度低于、时间短于传统合成方法 (1500~2100 ℃, 10~72 h), 优于国外微波制备SiC的工艺(1200~1600 ℃, 1~2 h)。

张锐等[61-62]利用微波加热快速制备出难合成的K0.5Na0.5NbO3无铅压电陶瓷粉体, 即在微波辐照下, Na+, K+固溶体与Nb2O5发生低温共晶反应, 形成中间相(K, Na)2Nb4O11。随后反应温度升高, 形成Na2Nb4O11和K4Nb6O17中间相。当微波加热温度升至650 ℃时, 中间相全部消失, 合成了(K0.5Na0.5)NbO3纳米颗粒。在650 ℃保温10 min, 得到具有精确化学计量比、尺寸小、分布均匀的K0.5Na0.5NbO3无铅压电陶瓷粉体。XRD结果表明(图7), KNN结晶为单相正交钙钛矿结构。SEM表明(图7), 颗粒呈立方体形状, 平均粒径为100~200 nm。

张世豪等[63]以硼酸、煤碳和碳酸钠为原料, 利用微波加热合成出片状B4C粉体。控制低温阶段微波耦合速率, 使各组分缓慢加热, 热量充分扩散均衡。随着温度升高, Na2CO3原料分解, 产生的CO2气体引起微波等离子体热效应。优化微波输入功率可以有效地抑制强烈的微波等离子体热和区域瞬间温场变化, 从而高效稳定地合成B4C粉体。图8为添加不同Na2CO3含量的混合粉体在1600 ℃微波烧结, 保温5 min得到的样品SEM照片。碳化硼纳米片结晶良好, 厚度约为20 nm, 随着Na2CO3含量增大, 纳米片直径逐渐增加, 当Na2CO3的质量分数增加到9%时, 碳化硼纳米片直径达到800 nm。富集在气-液界面处的Na+能促进碳化硼生成, Na2O-B2O3形成低温共融体, 自身黏性流动既能充分包裹C颗粒, 又能在C颗粒表面发生原位反应, 生成B4C纳米片。Na2CO3在高温下分解产生的CO/CO2气体可吸附于B4C表面, 并在微波场中被电离产生局部等离子体, 空间气流短程扩散会形成气体通道, 引起碳化硼纳米片分层。

国内外报道的B4C合成过程都需要气氛保护,合成温度和时间分别设置为1270~1900 ℃, 1~5 h[64]; 微波制备的K0.5Na0.5NbO3合成温度和时间均低于国内外报道(700~950 ℃, 6~24 h)。优化微波输入功率的方法可以有效抑制强烈的微波等离子体热和局部瞬间温场变化, 防止K2O、Na2O、或B2O3空间挥发, 解决易挥发氧化物高温反应制备化学计量比高技术陶瓷粉体的难题, 从而快速制备出难合成K0.5Na0.5NbO3功能陶瓷粉体和B4C纳米片。

图7 不同温度微波加热合成KNN的XRD图谱及其SEM照片[61]

(a) 650 ℃; (b) 700 ℃; (c) 750 ℃; (d) 800 ℃

图8 Na2CO3含量对1600 ℃微波烧结得到的样品表面形貌的影响[63]

(a) 3%; (b) 5%; (c) 7%; (d) 9%

5 微波烧结制备特种陶瓷

Liu等[6]通过微波和传统烧结, 成功制备了透明陶瓷镁铝尖晶石(MgAl2O4)。与传统烧结相比, 微波烧结样品可以在较短时间和较低温度下达到较高的相对密度(95.4%)。Chan等[65]利用2.45 GHz, 3 kW全自动微波加热炉制备了羟基磷灰石(HA)和磷酸三钙(TCP)陶瓷, 所得样品致密化良好, 收缩均匀无开裂, 微观结构均匀, 物相无变化。与常规烧结需要8 h相比, 微波烧结时间缩短到60 min。Orlik等[66]研究表明, 通过微波烧结可制备钛酸钙、钛酸钡, (Ba,Ca)(Zr,Ti)O3、BCZT无铅压电陶瓷, 处理时间从12.5 h缩短到1.5 h。与传统烧结相比, 样品具有更好的微观结构和力学性能。Ramesh等[67]研究表明, 微波烧结有助于降低钇稳定四方氧化锆(Y-TZP)陶瓷烧结过程中的致密化温度。与传统烧结样品相比, 微波烧结样品在低温(1200 ℃)烧结时就可以获得优异的致密度和力学性能。Mangkonsu等[68]利用微波烧结技术, 成功制备了一种具有优异力学性能的致密磷酸钙(CP)陶瓷, 结果表明, 微波烧结试样的硬度、密度和微观结构都优于传统烧结样品。Saha[69]研究了牙科陶瓷(如氧化锆)的微波烧结情况, 结果表明, 微波烧结可以制备复杂结构的牙科陶瓷, 且具有更好的微观结构。Chen等[70]采用混合微波烧结法制备了高致密度钇和氧化镧共掺杂氧化锆(二氧化锆), 所得样品具有优越的力学性能, 微观结构均匀, 晶粒尺寸较小, 晶粒边界减弱导致晶间断裂, 如图9所示, 提高了材料的韧性。

Croquesel等[71]采用常规加热和直接微波加热对掺杂氧化镁的氧化铝粉末进行烧结。由于氧化镁降低了微波场中氧化铝复相陶瓷的致密化速率, 直接微波加热烧结后, 获得样品的密度比传统烧结样品要低。该研究小组还在单模腔内对纯氧化铝进行直接微波烧结, 结果表明, 与传统烧结相比, 直接微波烧结可以在更短的时间内以更高的加热速率使纯氧化铝粉末完全致密化, 形成均匀的微观结构[72]。Figiel等[73]通过微波烧结氧化铝陶瓷, 在较低温度和较短烧结时间下获得了物理性能更好和更致密的氧化铝陶瓷。Matli等[74]通过微波烧结技术成功制备了双钙钛矿La2MMnO6(M=Ni, Co)。与常规烧结法制备产品相比, 微波烧结在烧结时间缩短的前提下, 获得的材料也具有更好的磁性能和介电性能。Borrell等[75]通过微波烧结和传统烧结法研究了摩尔分数3% Y2O3稳定的四方氧化锆的烧结表现, 结果表明微波烧结获得样品的微观结构更均匀, 致密度更高, 并且比传统烧结试样的晶粒尺寸更小、硬度更高。Shukla等[76]对氧化铝-氧化钇稳定二氧化锆的常规和微波烧结进行了比较研究。与传统烧结试样相比, 微波烧结温度较低, 烧结试样具有更高的致密度和硬度, 并且微波烧结时间更短, 因此能源的消耗较少。Cheng等[77]的研究结果显示, 微波烧结可以制备密度较高的透明氧化铝陶瓷样品。Wei等[78]通过微波烧结法制备了拥有致密结构和均匀晶粒的铁酸铋(BFO, BiFeO3的缩写形式)陶瓷,其中BFO陶瓷表现出典型的反铁磁行为。殷增斌等[79]针对Al2O3基陶瓷刀具的微波烧结温度场, 基于辅热材料介电性能的温度特性, 结合Comsol Multiphysics 多物理场仿真软件, 研究了辅热材料用量及成分配比对刀具试样升温速率及温度均匀性的影响, 当 SiC/ZrO2配比为1 : 4时, 试样具有较好的温度均匀性, 且试样升温速度最快。

图9 1550 ℃烧结3Y-ZrO2陶瓷的断口SEM照片[70]

(a, c) Microwave sintering; (b, d) Conventional sintering

通过微波烧结法, Yang等[80]成功制备了结构精细均匀、密度高的钛酸锂, 微波烧结促进了-Li2TiO3到-Li2TiO3的转变。Curto等[81]利用微波烧结技术生产了复杂形状的氧化铝零件, 零件具有较高的相对密度(98%)、弹性模量和维氏硬度。Presenda等[82]利用微波烧结法制备了钇稳定的氧化锆多晶陶瓷, 结果表明: 与传统烧结相比, 微波烧结缩短了烧结时间, 样品的硬度和断裂韧性等力学性能也有所提高。Khalid等[83]使用混合式微波加热法制备了Al2O3-ZrO2陶瓷, 烧结时间明显缩短, 试样也表现出较高的致密度和断裂韧性。Xiao等[84]通过微波烧结技术制备了微结构相互交织, 封闭气孔比高, 晶粒尺寸均匀的多孔氮化硅陶瓷。Xu等[85]采用微波烧结法制备了氮化硅基陶瓷, 探究了微波工艺和助烧剂对氮化硅基陶瓷烧结行为的影响, 该过程促进了晶粒的生长和双峰微观结构的形成, 样品的相对密度、硬度和断裂韧性都有所提升。

Lu等[31]利用微波烧结制备了氧化镧掺杂的ZTA陶瓷。如图10所示, 加入一定量的La2O3后, 在ZTA基体中原位形成LaAl11O18片状晶体, 微波烧结对LaAl11O18晶体的数量、尺寸、分散度和晶粒生长均有较大影响。与常规烧结相比, 微波烧结样品的密度高, 能形成大量的板状颗粒, 显微组织更加精细均匀。

Zhang等[86-87]利用微波加热制备了莫来石晶须增强的Al2O3-SiC陶瓷, 如图11所示, SiC和Al2O3颗粒之间存在针状和桥接莫来石晶须。莫来石晶须的独特生长方式归因于微波烧结的局部热点效应。当SiC颗粒的临界尺寸为5 μm时, 吸收微波的SiC颗粒的介电损耗等于SiC颗粒表面的热扩散, 从而促进了长径比大的莫来石晶须的各向异性生长。局部热点效应是微波烧结独有的加热特性, 它促进了SiC与Al2O3颗粒之间桥接莫来石晶须的一维生长。

图10 不同摩尔分数La2O3掺杂ZTA陶瓷的SEM照片[31]

(a–d) Microwave sintering at 1550℃ for 30 min at La2O3content of (a) 0, (b) 1.5%, (c) 3%, and (d) 5%; (e) Conventional sintering at 1600℃for 3 h at La2O3content of 1.5%

图11 不同温度下微波烧结Al2O3-SiC (~5 μm)试样的断口形貌[86]

(a) 1350 ℃; (b) 1400 ℃; (c) 1450 ℃; (d) 1500 ℃

6 微波烧结制备陶瓷制品

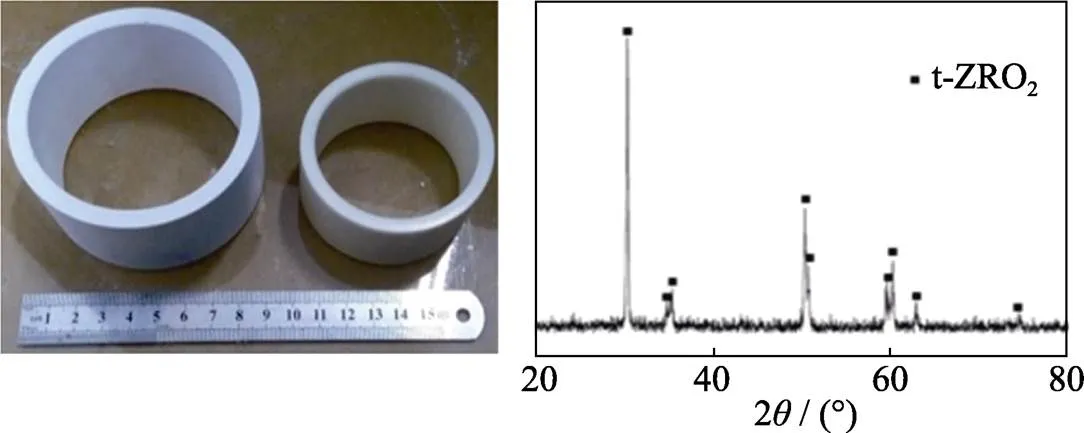

大型和异型陶瓷构件由于结构复杂所带来的局部蓄热差异而难以烧结制备。采用压力烧结方法可以制备性能优异, 但无法制备结构复杂的陶瓷制品。采用无压烧结可以制备复杂的结构, 但为了减少局部热差异导致的开裂, 往往需要缓慢加热、保温和降温, 从而导致烧结时间长, 晶粒粗化, 以及性能急剧下降。因此, 烧结大型和异型陶瓷构件是传统烧结方法难以解决的问题。微波烧结陶瓷的研究大多集中于小尺寸和简单结构的陶瓷样品, 现有陶瓷工程制品的微波烧结存在热场均匀性和整体加热等诸多难题。张锐团队[88-89]基于微波功率再分配和选择性加热理论, 开发了依据制品特点设计功率空间再分配的微波温场调控技术。氧化锆和氧化铝陶瓷作为重要的陶瓷工程结构件的组成部分, 具有高强度、高硬度、耐磨、耐腐蚀、抗氧化、耐高温、高绝缘等特性[90], 其工程制品的生产企业还普遍采用传统烧结方式。与微波烧结相比, 传统烧结不但生产效率低, 而且能耗高。因此, 微波烧结氧化铝和氧化锆陶瓷工程制品的研究势在必行, 张锐等[89]提出局部热量补偿原理, 设计辅助加热保温装置, 优化微波烧结工艺, 成功利用微波快速烧成直径达160 mm的异形ZTA陶瓷密闭阀门, 如图12所示。同时, 对更大尺寸的ZTA陶瓷偏心阀门(直径达380 mm)进行了微波烧结探究, 还研究了氧化锆陶瓷环, 氧化铝陶瓷球等陶瓷制品的微波烧结工艺。图13为微波烧结制备的氧化锆陶瓷环实物图及XRD图谱, 氧化锆陶瓷环的烧结周期为600 min, 致密度达99.9%[88]。

微波烧结偏心圆环ZTA陶瓷, 采用微波辅助加热保温装置, 合理放置辅助加热体碳化硅棒的位置, 通过调节功率控制微波烧结各阶段的升温速率, 成功快速烧成致密完好的偏心ZTA陶瓷。微波烧结时间仅为240 min, 烧结温度为1500 ℃, 相对致密度达99%, 抗弯强度和硬度分别达435 MPa和13.9 GPa。微波烧结该ZTA陶瓷制品的技术难点在于: 陶瓷制品质量分布不均, 由于微波加热的体积热效应, 快速加热容易造成局部热聚集, 造成陶瓷制品快速不均匀收缩, 进而导致温度梯度较大区域开裂。因此, 需根据局部热量补偿原理结合合适的加热速率烧结偏心ZTA陶瓷。

Pian等[91]在微波多模腔中成功制备了超大尺寸碳化硅陶瓷辊, 微波频率为2.45 GHz, 陶瓷辊长度1220 mm, 外径62 mm, 厚度7 mm, 如图14所示。微波烧结的最佳温度为980 ℃, 比常规烧结低400 ℃。与常规烧结相比, 微波烧结的样品具有更高的抗弯强度和抗热震性, 这得益于形成了莫来石晶须。在微波烧结样品中可检测到莫来石, 而在常规烧结样品中未检测到, 莫来石优先出现在SiC周围和残余孔隙内。这与微波烧结的局部热点效应、等离子体行为和高频电磁场的独特特性有关。

图12 微波烧结ZTA陶瓷制品的实物照片[89]

Left: ZTA blank; Right: ZTA product after sintering

图13 氧化锆陶瓷环微波烧结前(左)后(右)实物对比照片及烧结后的XRD图谱[88]

图14 微波烧结前后碳化硅棍棒的实物照片[91]

7 总结与展望

尽管有许多微波合成氧化物、碳化物、氮化物陶瓷粉体和微波烧结陶瓷复合材料的报道, 但仍然局限于微波制备陶瓷材料可行性的研究阶段, 缺乏对微波加热过程相关加热效应及其调控机制的系统阐述, 没有规模化陶瓷制品的应用基础研究报道。微波加热制备特种陶瓷的基础和应用研究仍有较大突破空间, 主要包括三个方面: (1)结合微波电场、热场作用下原子扩散与晶体生长动力学过程及其调控, 研究微波加热过程中存在的特殊效应, 比如利用等离子体效应制备难以致密化的陶瓷, 解决难致密化陶瓷的烧结温度高、烧结条件苛刻等难题; (2)研究透波-保温-辅助加热等多功能集成保温系统调控技术, 改善微波能利用率和微波加热均匀性, 开发出适用于不同介质损耗、结构形状、尺寸陶瓷制品的配套加热模式; (3)针对规模化制备陶瓷过程中, 微波加热场的均匀性、高温反应的同步性、致密收缩的一致性, 开发微波烧结智能反馈控制系统, 对微波烧结的非线性因素以及参数变化做到及时反应, 从而确保微波加热制备陶瓷制品的工艺稳定性。

[1] URKOVI L, VESELI R, GABELICA I,. A review of microwave-assisted sintering technique., 2021, 45(1): 1–16.

[2] 田永赉, 陶金陵, 郭景坤, 等. 新型微波烧结陶瓷装置的研制. 科学通报, 1990, 21: 1641–1643.

[3] SUTTON W H. Microwave processing of ceramics-an overview., 1992, 269: 3–20

[4] AGRAWAL D. Microwave sintering of ceramics, composites and metal powders.2010: 222–248.

[5] BINNER D J. Microwave processing of materials., 1991, 12(4): 231.

[6] Yl A, JZA B, BING D A. Transparent MgAl2O4ceramics prepared by microwave sintering and hot isostatic pressing., 2020, 46(16): 25738–25740.

[7] THRIDANDAPANI R R, FOLZ D C, CLARK D E. Effect of electric field (2.45 GHz) on sintering behavior of fully stabilized zirconia., 2015, 35(7): 2145–2152.

[8] BROSNANR K H, MESSING G L, AGRAWAL D K. Microwave sintering of alumina at 2.45 GHz. 104th Meeting of the American Ceramic Society, 2003, 86(8): 1308–1312.

[9] CHAIX J M. Microwave sintering of ceramics., 2020, 1: 327–341.

[10] BORRELL A, SALVADOR M D. Advanced ceramic materials sintered by microwave technology. Sintering Technology-Method and Application, 2018: 3–24.

[11] Stuart, H. Ceramic processing and sintering., 1996, 17(1): 55–56.

[12] LAKSHMANAN A. Sintering to transparency of polycrystalline ceramic materials.-, 2012, 16: 530–552.

[13] MANIERE C, ZAHRAH T, OLEVSKY E A. Inherent heating instability of direct microwave sintering process: sample analysis for porous 3Y-ZrO2., 2017, 128: 49–52.

[14] MANIERE C, ZAHRAH T, OLEVSKY E A. Fully coupled electromagnetic-thermal-mechanical comparative simulation of directhybrid microwave sintering of 3Y-ZrO2., 2017, 100(6): 2439–2450.

[15] HALIM A, SUDIN I, WAN F,. Formation of yttria aluminium garnet by microwave sintering., 2020, 1010: 222–227.

[16] VLEUGELS J, DEURSEN J V, ROEY O V,. Hybrid microwave sintering of titanium biomedical implants. 13th International Conference on Microwave and High Frequency Heating, France, 2011: 305–308.

[17] BINNER J, VAIDHYANATHAN B, CARNEY T. Microwave hybrid sintering of nanostructured YSZ ceramics., 2006, 45: 835–844.

[18] AKINWEKOMI A D, YEUNG K W, TANG C Y,. Finite element simulation of hybrid microwave sintering based on power approach., 2020, 110(9/10): 1–13.

[19] HEUGUET R, MARINEL S, THUAULT A,. Effects of the susceptor dielectric properties on the microwave sintering of alumina.,2013, 96(12): 3728–3736.

[20] DUBE D, RAMESH P, CHENG J,. Experimental evidence of redistribution of fields during processing in a high-power microwave cavity., 2004, 85(16): 3632–3634.

[21] PIAN X X, FAN B B, CHEN H,. Preparation of m-ZrO2compacts by microwave sintering., 2014, 40(7): 10483–10488.

[22] YADOJI P, PEELAMEDU R, AGRAWAL D,. Microwave sintering of Ni-Zn ferrites: comparison with conventional sintering., 2003, 98(3): 269–278.

[23] LEONELLI C, VERONESI P, DENTI L,. Microwave assisted sintering of green metal parts., 2008, 205(1): 489–496.

[24] ROY R, AGRAWAL D, CHENG J P,. Full sintering of powdered-metal bodies in a microwave field., 1999, 399: 668–670.

[25] FAN S H, ZHENG H, GAO Q C,. Preparation of Al2O3-mullite thermal insulation materials with AlF3and SiC as aids by microwave sintering., 2020, 17(5): 2250–2258.

[26] SONG X Y, LIU X M, ZHANG J X. Neck formation and self-adjusting mechanism of neck growth of conducting powders in spark plasma sintering., 2006, 89: 494–500.

[27] ZHANG X Y, GAO Q C, SONG B Z,. Effect of C: SiO2ratio on heating behavior and photoluminescence property of SiC by microwave.,2021, 13: 591-596.

[28] Shen Z, Johnsson M, Zhe Z,Spark plasma sintering of alumina.,2010, 85(8): 1921–1927.

[29] CHEN Y Q, LI S, LI W,. Effect of SiCpaddition on microstructure and mechanical properties of ZTA ceramics by microwave sintering., 2018, 281: 217–223.

[30] GIL-FLORES L, SALVADOR M D, PENARANDA-FOLX F L,. Microstructure and mechanical properties of 5.8 GHz microwave-sintered ZrO2/Al2O3ceramics., 2019, 45(14): 18059–18064.

[31] ZHAO T, LU H, XIANG H,. Preparation of high purity-Al2O3particles derived from industrial waste solutionmicrowave calcining and seeding technique., 2018, 6(1): 1–11.

[32] LE T, WANG T, RAVINDRA A V,. Fast synthesis of submicron zeolite Y using microwave heating., 2021, 62(3): 436–444.

[33] VOLLATH D, SZABO D V, HAU J,. Synthesis and properties of ceramic nanoparticles and nanocomposites., 1997, 17(11): 1317–1324.

[34] 戴长虹, 张显鹏, 张劲松, 等. 微波法合成AlN纳米微粉. 金属学报, 1996, 32(11): 1221–1226.

[35] 曹传宝, 喻维杰, 彭定坤, 等. 微波等离子体化学气相淀积纳米级 ZrO2薄膜. 无机材料学报, 1992, 7(3): 323–328.

[36] WILLERT-PORADA M, KRUMMEL T, ROHDE B. Ceramic powders generated by metallorganic and microwave processing.., 1992, 269: 199.

[37] 彭金辉, Volla D. 微波加热在陶瓷材料中的应用. 稀有金属, 1997, 21(5): 363–365.

[38] LI J, TAKASHI S, MASAYOSHI F. Rapid carbothermal synthesis of nanostructured silicon carbide particles and whiskers from rice husk by microwave heating method., 2013, 24(5): 838–843.

[39] TONY V C S, VOON C H, LEE C C,. Novel synthesis of silicon carbide nanotubes by microwave heating of blended silicon dioxide and multi-walled carbon nanotubes: the effect of the heating temperature., 2016, 42(15): 17642–17649.

[40] LAI Y Q, SUN Z, JIANG L X,. Rapid sintering of ceramic solid electrolytes LiZr2(PO4)3and Li1.2Ca0.1Zr1.9(PO4)3using a microwave sintering process at low temperatures., 2019, 45(8): 11068–11072.

[41] Enrique C P, Jenifer S, Anaelise M C,. Microwave synthesis of silica nanoparticles and its application for methylene blue adsorption,, 2018, 6(1): 649–659.

[42] ANA P, ANA S, DANIELA N,Ultra-fast microwave synthesis of ZnO nanorods on cellulose substrates for UV sensor applications.,2017, 10(11): 1308.

[43] CHEN H, FAN B B, XIN Z,. Preparation of-Al2O3powder by microwave pyrolysis., 2014, 602–603: 88–92.

[44] 张昕. 微波烧结Al2O3/SiC复合材料研究. 郑州: 郑州大学硕士学位论文, 2013.

[45] 陈浩. 微波热解制备氧化锆纳米粉体的工艺及机理研究. 郑州: 郑州大学硕士学位论文, 2014.

[46] HUANG X M, ZORMAN C. MEHREGANY A,. Nanodevice motion at microwave frequencies., 2003, 421(6922): 496–496.

[47] PIERSON H O. Handbook of refractory carbides and nitrides., USA, 1996: 248–275.

[48] HILLERY M T. Properties of silicon carbide., 1997, 6(6): 212–212.

[49] WANG J K, ZHANG Y Z, LI J Y,. Catalytic effect of cobalt on microwave synthesis of-SiC powder., 2017, 317: 209–215.

[50] LIU S, WANG J G. Tunable magnetic properties of SiC obtained by microwave heating., 2018, 731: 369–374.

[51] VOON C H, LIM B Y, GOPINATH S C B,. Green synthesis of silicon carbide nanowhiskers by microwave heating of blends of palm kernel shell and silica.,2016, 160(1): 012057.

[52] LI J, SHIRAI T, JI M F. Rapid carbothermal synthesis of nanostructured silicon carbide particles and whiskers from rice husk by microwave heating method., 2013, 24(5): 838–843.

[53] ZHAN H J, ZHANG N, WU D. Controlled synthesis of-SiC with a novel microwave sintering method., 2019, 255(15): 126586.

[54] WANG J, HUANG S, LIU S,. EBSD characterization of the growth mechanism of SiC synthesized via direct microwave heating., 2016, 114: 54–61.

[55] 郝斌, 刘剑, 刘进强. 微波烧结制备碳化硅晶须的影响因素. 材料热处理学报, 2013, 34(8): 1–5.

[56] 解亚军. 微波合成SiC晶体的工艺研究. 郑州: 郑州大学硕士学位论文, 2016.

[57] SONG B, ZHAO B, FAN L,. Investigation on heating behavior during the preparation of SiC crystals by microwave sintering., 2017, 14: 833–1025.

[58] WEI S, GUAN L, SONG B,. Seeds-induced synthesis of SiC by microwave heating., 2019, 45: 9771–9775.

[59] SONG B, ZHAO B, LU Y,. Investigation on the growth mechanism of SiC whiskers during microwave synthesis., 2018, 20: 25799–25805.

[60] ZHANG X, SONG B, ZHANG Y,. Influences of pre-forming on preparation of SiC by microwave heating., 2018, 44: 21309–21313.

[61] LI X, FAN B, LU H,. Investigation on preparation of Na0.5K0.5NbO3nanoparticles by microwave heating method., 2018, 5(11): 1–10.

[62] 李杏瑞, 范冰冰, 邵刚, 等. 微波法制备CaZrO3掺杂铌酸钾钠压电粉体研究. 第十九届全国高技术陶瓷学术年会论文集, 湖北, 2016: 17.

[63] 张世豪, 范冰冰, 高前程, 等. 反应温度和添加剂含量对微波合成碳化硼微观形貌的影响. 人工晶体学报, 2017, 46(3): 463–467.

[64] 种小川, 肖国庆, 丁冬海, 等. 碳化硼粉体合成方法的研究进展. 材料导报, 2019, 33(15): 2524–2531.

[65] CHAN D A, DASGUPTA S, BOSE S,. Microwave sintering of calcium phosphate ceramics.2009, 29: 1144–1149.

[66] KO A, YL A, PM B,. Influence of microwave sintering on electrical properties of BCTZ lead free piezoelectric ceramics., 2020, 40(4): 1212–1216.

[67] RAMESH P, ZULKIFLI N, TAN C Y,. Comparison between microwave and conventional sintering on the properties and microstructural evolution of tetragonal zirconia., 2018, 44: 8922–8927.

[68] MANGKONSU C, KUNIO I, BUNHAN L,. The effect of microwave sintering on the microstructure and properties of calcium phosphate ceramic., 2016, 19: 498–504.

[69] SAHA R. Microwave sintering of ceramics for dentistry: part 2,, 2015, 5(7): 5–8.

[70] CHEN Y, FAN B, YANG B,. Microwave sintering and fracture behavior of zirconia ceramics., 2019, 45(14): 17675–17680.

[71] CROQUESEL J, CARRY C P, CHAIX J M,. Direct microwave sintering of alumina in a single mode cavity: magnesium doping effects., 2018, 38(4): 1841–1845.

[72] CROQUESEL J, BOUVARD D, CHAIX J M,. Direct microwave sintering of pure alumina in a single mode cavity: grain size and phase transformation effects., 2016, 116: 53–62.

[73] FIGIEL P, ROZMUS M, SMUK B. Properties of alumina ceramics obtained by conventional and non-conventional methods for sinteringceramics., 2011, 48(1): 71–78.

[74] MOHAMED A M A, MATLI P R, RAJURU R R. Microwave fast sintering of double perovskite ceramic materials. Advanced Ceramic Processing, 2015.

[75] BORRELL A, SALVADOR M D, PENARANDA-FOIX F L,. Microwave sintering of zirconia materials: mechanical and microstructural properties., 2013, 10(2): 313–320.

[76] SHUKLA M, GHOSH S, DANDAPAT N,. Comparative study on conventional sintering with microwave sintering and vacuum sintering of Y2O3-Al2O3-ZrO2ceramics., 2016, 4(2): 71–78.

[77] CHENG J, AGRAWAL D, ZHANG Y,. Microwave sintering of transparent alumina., 2002, 56(4): 587–592.

[78] WEI C, FU C, HU W,. Effects of microwave sintering power on microstructure, dielectric, ferroelectric and magnetic properties of bismuth ferrite ceramics., 2013, 554(6): 64–71.

[79] 郑立辉, 程寓, 汪家傲, 等. 基于辅热材料的微波烧结陶瓷刀具温度场研究. 中国陶瓷工业, 2021, 28: 1–4.

[80] YANG M, WANG H, CHEN R,. Comparison of the microwave and conventional sintering of Li2TiO3ceramic pebbles., 2018, 44: 19672–19677.

[81] CURTO H, THUAULT A, JEAN F,. Coupling additive manufacturing and microwave sintering: a fast processing route of alumina ceramics.2020, 40(7): 2548–2554.

[82] ALVARO P, MARLA D S, FELIPE L,. Effect of microwave sintering on microstructure and mechanical properties in Y-TZP materials used for dental applications., 2015, 41(5): 7125–7132.

[83] MWKA B, YIKB C, MAHA B,. Microwave hybrid sintering of Al2O3and Al2O3-ZrO2composites, and effects of ZrO2crystal structure on mechanical properties, thermal properties, and sintering kinetics., 2020, 46(7): 9002–9010.

[84] XIAO C, HAN B B. Preparation of porous silicon nitride ceramics by microwave sintering and its performance evaluation., 2019, 8(6): 5984–5995.

[85] XU W, YIN Z, YUAN J,. Effects of sintering additives on mechanical properties and microstructure of Si3N4ceramics by microwave sintering., 2016, 684(1): 127–134.

[86] DANG X, WEI M, ZHANG R,. Crucial effect of SiC particles onsynthesized mullite whisker reinforced Al2O3-SiC composite during microwave sintering., 2017, 11(2): 106–112.

[87] DANG X, WEI M, FAN B B,. Effects ofsynthesized mullite whisker on mechanical properties of Al2O3-SiC composite by microwave sintering., 2017, 4(6): 065015.

[88] 范冰冰, 陈勇强, 李红霞, 等. 一种同步补偿微波混合共烧结方法. CN106673671A

[89] CHEN Y, FAN B, GANG S,. Preparation of large size ZTA ceramics with eccentric circle shape by microwave sintering.2016, 5(4): 291–297.

[90] EXARE C, KIAT J M, GUIBLIN N,. Structural evolution of ZTA composites during synthesis and processing., 2015, 35(4): 1273–1283.

[91] PIAN X, SHAO G, FAN B,. Rapid densification of SiC ceramic rollers by microwave sintering., 2015, 114: 28–32.

郭景坤先生不仅是伟大的科学家, 更是一位有担当、有责任的教育家。我清晰地记得2000年10月向郭景坤先生请教博士论文选题时, 他向我详细介绍了SiC/Cu材料体系研究的背景、国际上研究的现状、需要解决的界面相容性、结构致密性以及性能均一性等难以克服的困难。由于当时纳米材料体系并没有得到充分研究, 郭先生鼓励我: 如果你决定要在这个国际前沿领域进行研究, 那就大胆地去尝试, 可能会出现两种结果: 一是选择这个体系, 就像我们两个一起闭着眼睛摸索前行, 经过努力创新, 睁开眼睛时, 一片坦途, 我们成功了, 为科学界做出了贡献!但更有一种可能是, 当我们睁开眼睛时, 前面是万丈深渊, 我们的选择失败了, 这点你要做好心理准备。但是, 你不要怕, 不用担心博士学位, 因为你拼搏了, 尝试了, 我会争取学位委员会充分考虑实际情况, 保证你按期毕业, 况且在科学探索面前, 失败很正常, 你只是学生, 不会有任何声誉影响。而我, 作为国际上知名的科学工作者, 可能会因为选题不当而学术声誉受到质疑, 但我也不会怕, 一定会支持你们年轻人为了新的领域, 大胆探索、敢于创新。最后先生充分尊重我的决定, 让我选择SiC/Cu复合材料作为研究对象, 也正是在先生的鼓励、支持和指导下, 我最终圆满完成了学业, 不仅制备出界面结合稳定的SiC/Cu复合材料, 而且发现了多种特殊的力学和电学性能变化。

目前, 我带领着来自郑州大学、郑州航空工业管理学院、洛阳理工学院的团队成员持续、深入、系统地开展SiC/Cu复合材料研究, 力争实现材料的应用推广, 进而实现郭先生的遗志。

左三:高濂先生 左四:张锐 右四:郭景坤先生

(张锐)

Preparation of Special Ceramics by Microwave Heating: a Review

CHEN Yongqiang1, WANG Yixue1, ZHANG Fan1,2, LI Hongxia1,3, DONG Binbin4, MIN Zhiyu4, ZHANG Rui1,4

(1. School of Materials Science and Engineering, Zhengzhou University, Zhengzhou 450001, China; 2. Henan Vocational College of Information and Statistics, Zhengzhou 450008, China; 3. Sinosteel Luoyang Institute of Refractories Research Co., Ltd., Luoyang 471039, China; 4. Luoyang Institute of Science and Technology, Luoyang 471023, China)

Special ceramics are widely used in aerospace, electronics, information, new energy, machinery, chemical industry, and other emerging industries. Their high temperature preparation process is still dominated by traditional gas kilns and electric heating furnaces with high carbon emissions and high energy consumption. The energy conservation-emission reduction situation is grim at present. Therefore, China is facing great pressure to achieve ‘double carbon’ goal, badly needing research and promotion of clean and efficient heating technology. Microwave heating uses the dielectric loss of the material itself to absorb microwave and convert electromagnetic energy into heat energy at molecular level. In this way, heat is generated simultaneously both inside and outside the whole material, leading the temperature gradient very low in the whole material. In addition to the volumetric heating, selective heating, power redistribution, thermal upheaval, and microwave plasma effect are important characteristics of microwave sintering. Microwave heating has the advantages of energy conservation, environmental protection, improved product performance and reduced combustion carbon emissions. There are many reports on microwave synthesis of various oxides, carbides, nitrides ceramic powders, and microwave sintering ceramic composites domestic and abroad. In this paper, the basic theories of microwave sintering and microwave mixed sintering are reviewed firstly, and then the latest research progress on preparation of ceramic powders by microwave heating and ceramic materials preparation by microwave sintering is introduced. Finally, microwave heating used in sintering of ceramic engineering products is introduced, which shows the superiority of microwave sintering. The key problems and the future development direction of special ceramics prepared by microwave sintering are also proposed.

microwave heating; ceramics powders; ceramics sintering; energy conservation and environmental protection; review

1000-324X(2022)08-0841-12

10.15541/jim20220002

TQ174

A

2022-01-04;

2022-03-08;

2022-03-29

国家自然科学基金重点项目(U21A2064) National Natural Science Foundation of China(U21A2064)

陈勇强(1991–), 男, 博士, 讲师. E-mail: chenyq@zzu.edu.cn

CHEN Yongqiang (1991–), male, PhD, lecturer. E-mail: chenyq@zzu.edu.cn

张锐, 教授. E-mail: zhangray@zzu.edu.cn

ZHANG Rui, professor. E-mail: zhangray@zzu.edu.cn

猜你喜欢

杂志排行

无机材料学报的其它文章

- 执着创新 坚毅豁达——追忆我的导师郭景坤先生

- 基于疏水作用的陶瓷浆料自发凝固成型研究进展

- Two-dimensional g-C3N4 Compositing with Ag-TiO2 as Deactivation Resistant Photocatalyst for Degradation of Gaseous Acetaldehyde

- RhO2修饰BiVO4薄膜光阳极的制备及其光电催化分解水性能

- 基于Cu3(HHTP)2薄膜的离子液体电致变色电极

- Achieving High Light Uniformity Laser-driven White Lighting Source by Introducing Secondary Phases in Phosphor Converters