冲击刀具破碎机模态分析及其减振优化

2022-09-29刘学哲平学成

刘学哲,平学成

(天津科技大学机械工程学院,天津 300000)

由于电子行业的突飞猛进,相对应的一些电子废弃物的数量正在急剧增长[1-2]。由于废旧电路板有极大的回收利用价值,但是由于经过预拆解之后的废弃电路板基板上还会遗留一些金属残留物,这就更加加大了破碎的难度,并且废弃电路板基板的塑性较好,不易断裂破碎。破碎机在进行矿石等相关的工作中会发生剧烈振动的现象,那么在破碎难度更大的废旧电路板的时候产生的振动会更加强烈,产生振动的现象的原因是因为破碎机在运转阶段中所做的运动是非对称性的,所以当破碎机的固有频率和工作频率一样或者在某一范围中时就会产生共振现象[3]。共振现象对运转阶段的机器的影响是非常严重的,轻则会影响到破碎机的生产效率,重则会导致破碎机的关键部位产生疲劳断裂的危害。

为此,以某款冲击刀具破碎机为例,利用ABAQUS有限元分析软件对该款冲击刀具破碎机进行模态分析,并通过力锤敲击激励的模态实验进行验证计算结果,找出产生共振的频率区间和薄弱处,并通过相关结构改进对冲击刀具破碎机进行减振优化。

1 冲击刀具破碎机模型的建立

冲击刀具破碎机的整体结构主要包括了刀具、圆盘、销轴、主轴、上端盖、下箱体、反击板等部分,使用键将电动机主轴和主动带轮连接,再利用带传动将电动机的输出功率传递到从动带轮上,主轴和从动带轮也采用了键连接的形式,主轴带动隔板圆盘,利用销轴将刀具和隔板圆盘连接到一起,并使刀具可以在销轴上自由活动,增大与物料破碎接触时的时间;经由刀具进行一次打击之后,未完成破碎的物料会被反弹至反击板和其他刀具上,进行二次碰撞破碎[8]。

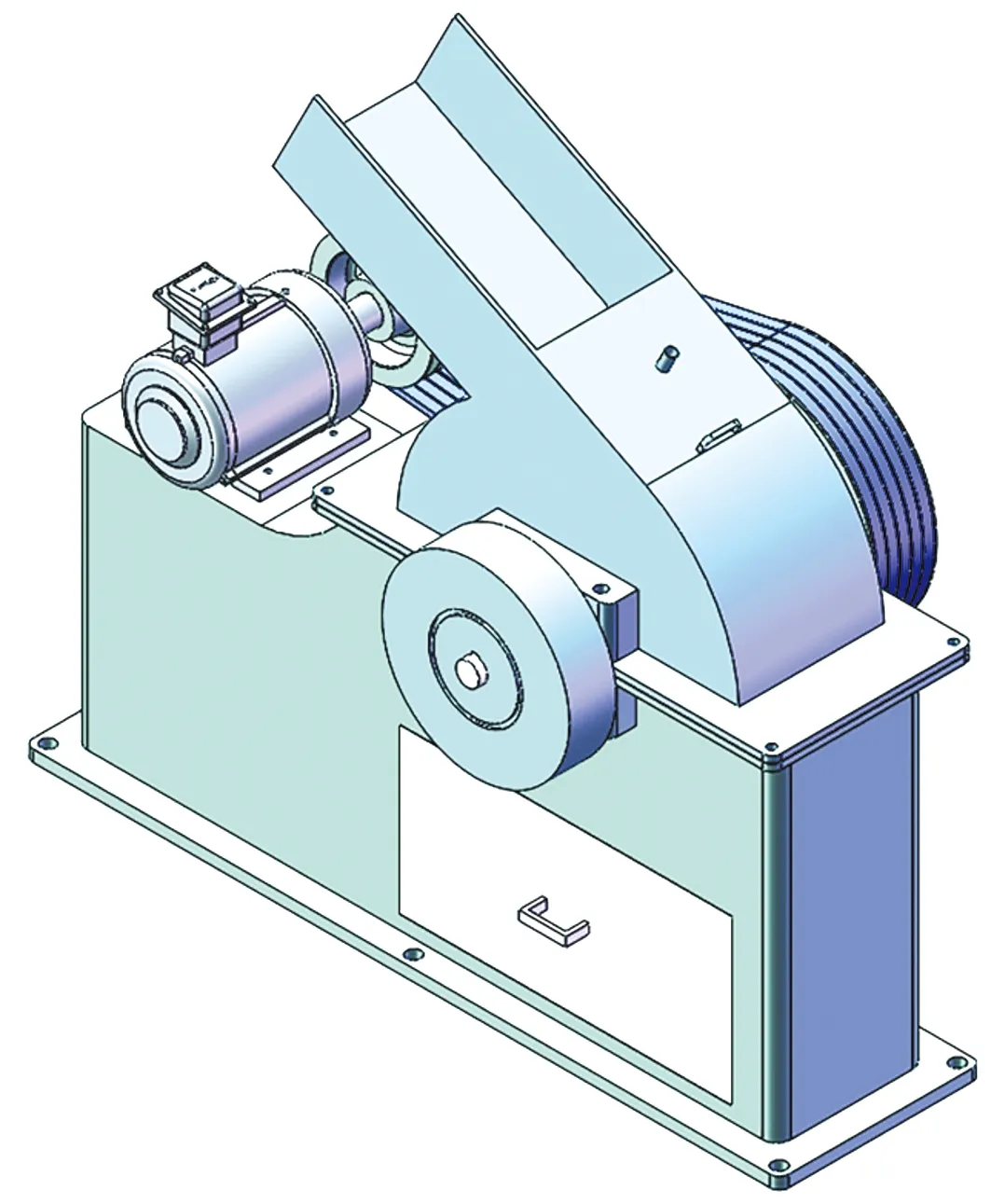

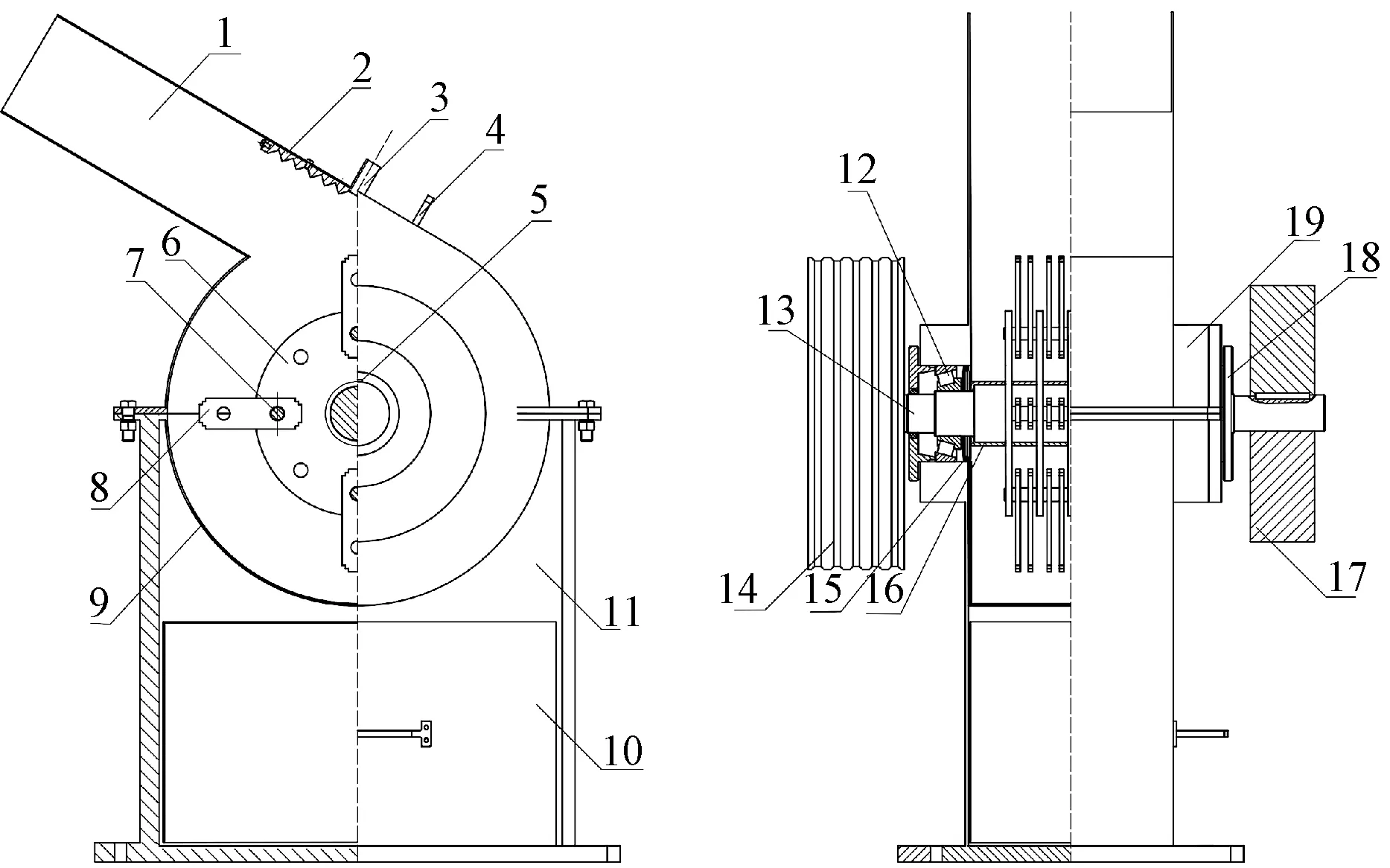

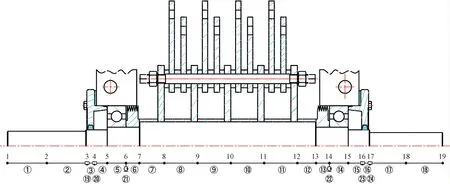

为了提高求解结果的准确性,简化一些不影响破碎机正常工作的部分,将实体模型中的一些细小部件进行简化处理,建立冲击刀具破碎机三维模型,如图1所示,二维模型如图2所示。

图1 冲击式破碎机三维结构示意图Fig.1 Schematic diagram of the 3D structure of the impact crusher

1为进料漏斗;2为反击板;3为注水口;4为把手;5为端盖;6为隔板圆盘;7为销轴;8为冲击刀具;9为筛网;10为物料箱;11为底座;12为轴承;13为键;14为主轴;15为平衡配重轮;16为挡油环;17为套筒;18为带轮;19为轴承座图2 冲击式破碎机结构示意图Fig.2 Schematic structure of the impact crusher

2 冲击刀具破碎机计算模态分析

2.1 振动特性分析

模态分析是研究结构动力学中工程振动领域的一种办法。将冲击刀具破碎机的模型作为一个n自由度的线性振动系统进行模态分析,动力学方程的矩阵形式为[9]

(1)

固有频率也称为自然频率,由于机器的固有频率特性只是其本身的属性,与初始条件无关,而只与自身的质量和刚度有关,故不考虑外部载荷的影响,等同于无阻尼系统,故无阻尼状态下的冲击刀具破碎机动力学方程可以由式(1)进行化简处理为

(2)

设特解为

X=Asin(ωt+φ)

(3)

则广义加速度可表示为

(4)

式中:A为特征矢量;ω为振型固有周期频率;t为周期时间;φ为初相角。

将式(3)和式(4)代入式(2)中,化简可得

(K-ω2M)A=0

(5)

该方程有非零解的充要条件是其系数矩阵行列式为0,即

|K-ω2M|=0

(6)

解得ω的n互异正根ωi,为冲击刀具破碎机振动系统的第i阶固有频率,ωi所对应的特征向量即为固有频率对应的振型。

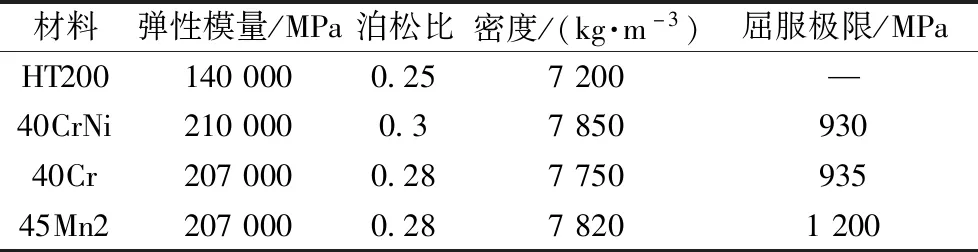

2.2 有限元相关参数设定

冲击刀具破碎机的上下机架部分和反击板采用HT200,传动主轴部分采用合金钢40CrNi,隔板圆盘部分和带轮部分采用合金结构钢40Cr,冲击刀具和销轴部分采用高锰合金45Mn2,各部分材料属性如表1所示,并在ABAQUS中添加破碎机各部分材料属性。对破碎机进行模态分析时,按照对应关系将破碎机各个部位添加边界约束条件。

表1 破碎机各部分材料属性Table 1 Material properties of all parts of the crusher

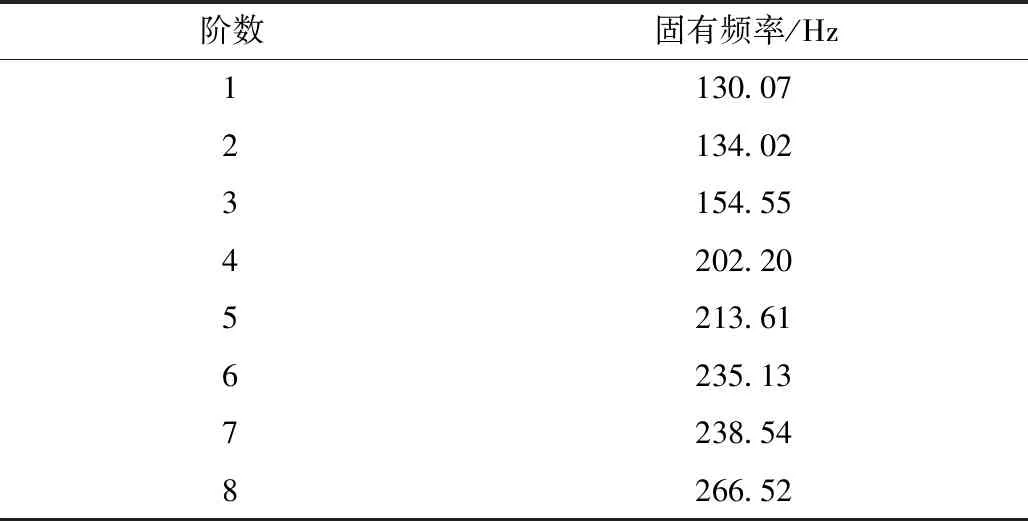

2.3 整机模态分析

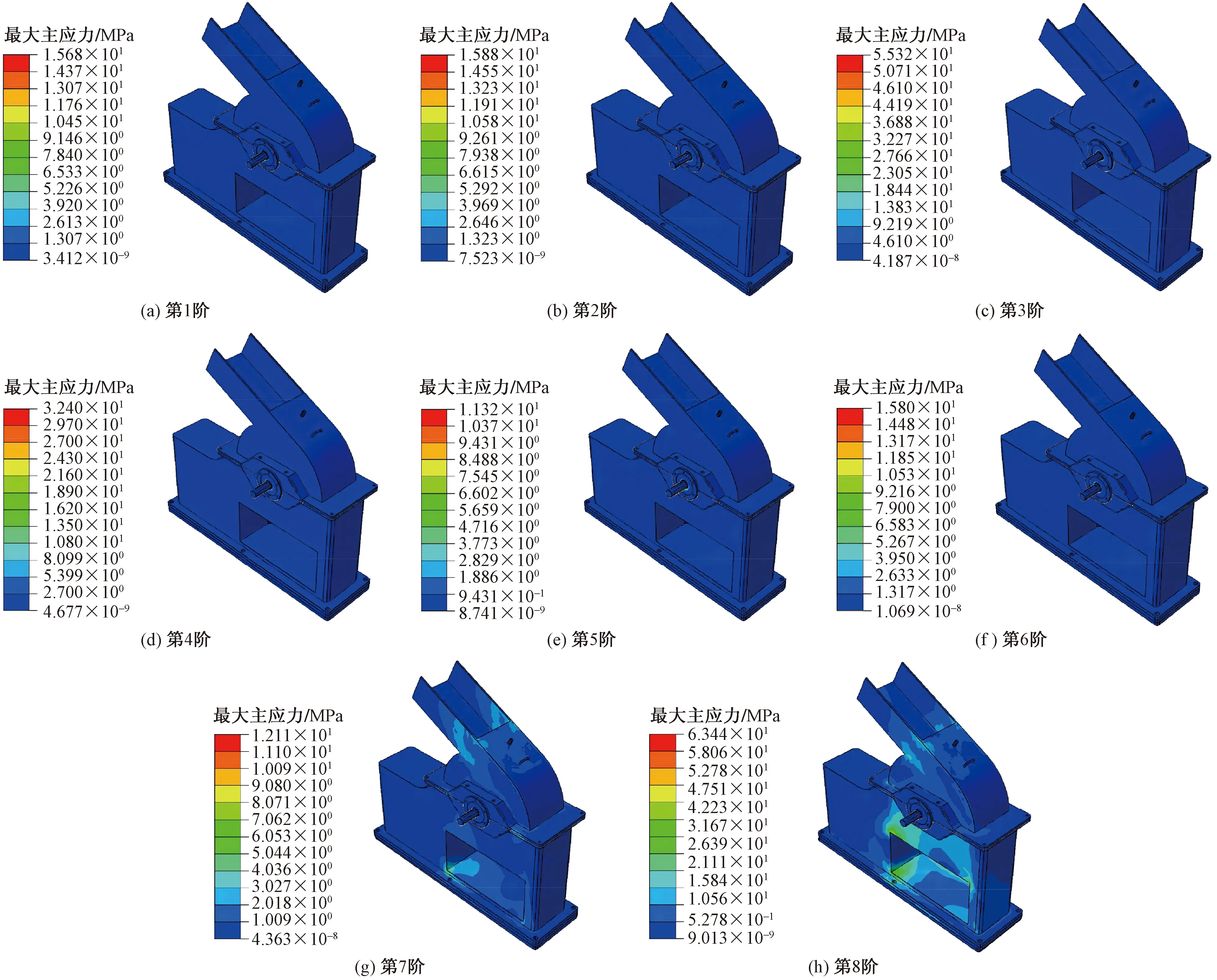

对冲击刀具破碎机本身的振动起到比较大的影响的主要是该模型的低阶振型频率,对破碎装置中的主轴部分动态特性起到了决定性能好坏的作用[10]。所以对于该款冲击刀具破碎机模型只输出前 8 阶的模态振型,如图3所示,阶数和对应的固有频率如表 2 所示。

图3 破碎机前8阶模态振型Fig.3 Vibration mode of the first 8 orders of the crusher

表2 前8阶固有频率Table 2 Top order 8 inherent frequencies

由破碎机前8阶模态振型可以看出:该款冲击刀具破碎机整机前三阶模态是破碎机的入料口发生变形,第4、5 阶模态是轴承座和储料箱后壁发生变形;第6、7 阶模态是主轴部分发生扭曲变形,第8阶模态主要是反击板部分有部分变形。分析结果表明冲击刀具破碎机变形主要集中在入料口、轴承座、储料箱后壁、主轴、反击板 5 个部件,需要修改结构或调整质量将改变该破碎机的动态特性。

3 冲击刀具破碎机整机模态测试

3.1 实验过程

为验证理论模型与有限元模型的有效性,对该机构进行实验研究。模态实验是获取冲击刀具破碎机固有频率的一种非常有效的途径。通过实验模态分析与ABAQUS有限元软件分析的相关结果进行数据对比处理,能有效地验证所建立的有限元模型和模拟仿真结果的真实性和准确性[11]。

对于冲击刀具破碎机来说,激励方式选择单点激励能够得到所需要的模态。激励装置选择力锤敲击激励,易于操作,且这种方式不会增加系统本身质量,故不会影响到机构的动态特性[12]。

数据采集仪型号为江苏泰斯特公司TST5912动态测试分析系统。采样频率为500 Hz,采样模式设置瞬态,触发方式为信号触发。第2、3、4通道为信号通道,第1通道为参考通道。加速度传感器的敏感元器件材料采用PZT-5压电陶瓷,灵敏度一致性好。该型号传感器性价比高,易于操作,适合于多通道测量[13]。

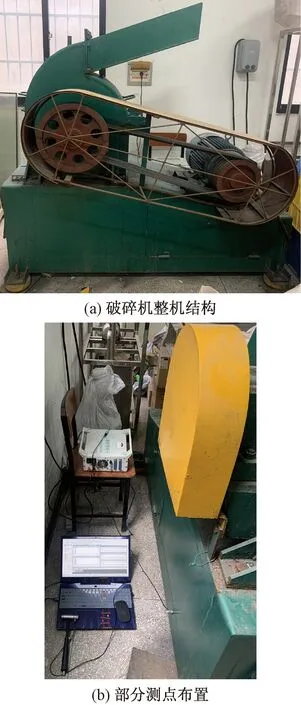

测试过程所需的相关实验设备如表3所示。模态实验原理流程如图4所示。冲击刀具破碎机整体结构以及现场实验模态测试装置安装及相对应测试点的布置情况如图5所示。

表3 测试相关实验设备Table 3 Test the relevant experimental equipment

图4 实验模态测试系统Fig.4 Experimental modality test system

图5 破碎机整机结构及部分现场测点布置Fig.5 Structure of crusher and layout of some site test point

3.2 实验结果

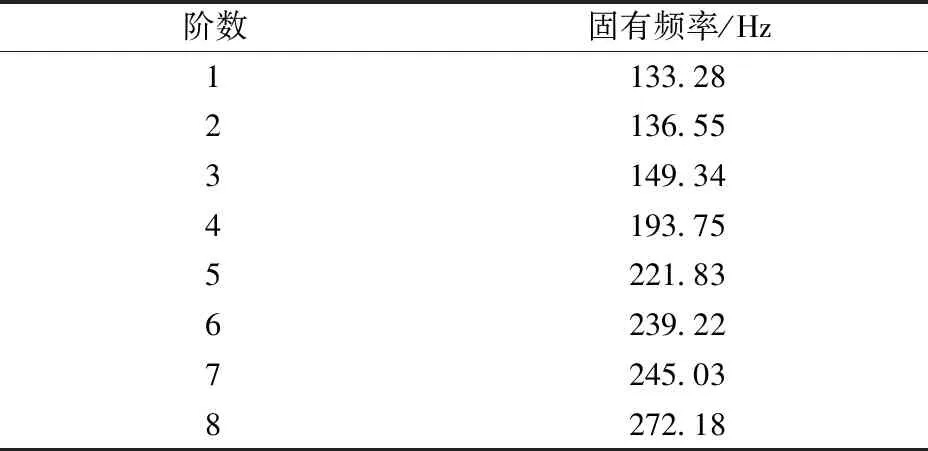

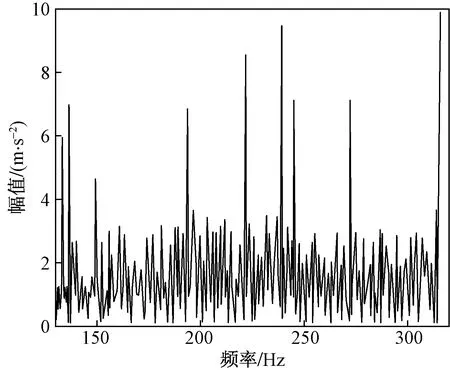

通过测试系统对破碎机进行数据采集后,可得到其频响函数,最终可得到冲击刀具破碎机整机的前8阶模态频率,如表4所示。图6为机构的频响函数曲线。

表4 实验模态前 8 阶固有频率Table 4 Inherent frequencies of order 8 before the experimental modality

图6 机构频响函数Fig.6 Mechanism frequency sound function

4 结果分析

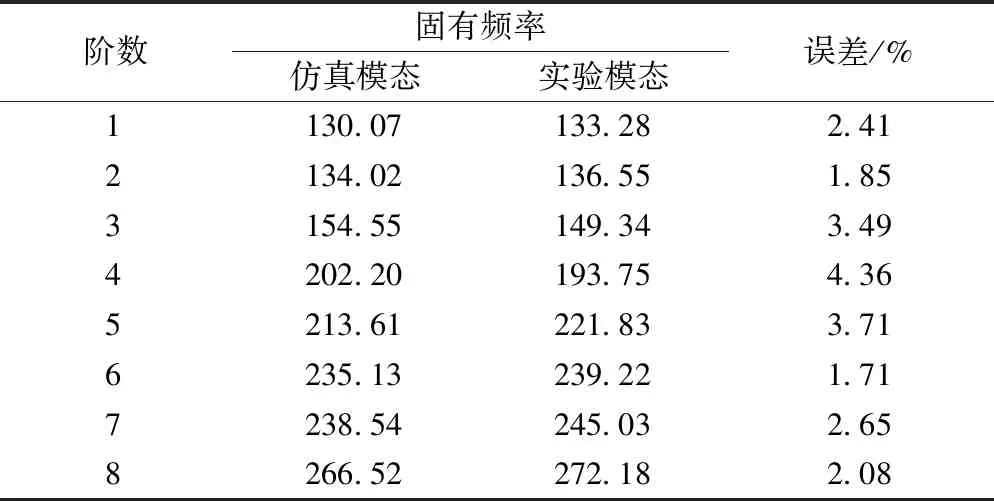

通过ABAQUS有限元分析软件仿真模拟得到的冲击刀具破碎机前8 阶固有频率,与TST5912分析软件获得冲击刀具破碎机的实验模态的前8 阶固有频率进行数据对比,其对比结果与误差分析如表5所示。

模态试验的目的主要是为了验证有限元模型的准确性,并为破碎机的结构优化提供基础。表5中的数据分析显示了冲击刀具破碎机的仿真模拟模态与实验测试模态的结果基本吻合,误差均保持在了5%以内,最大误差为4.36%,说明该模型能较准确模拟动力学特性。

表5 有限元结果与测试结果的误差Table 5 Error of finite element results and test results

5 模态优化分析

考虑电动机的额定功率,选择破碎机主轴转速为1 400 r/min,在该转速的情况下,破碎机的最高旋转工作频率f的计算公式为

(7)

式(7)中:n为主轴转速。

该冲击刀具破碎机在1 400 r/min转速下的最高旋转工作频率为23.33 Hz。根据相关设计经验的要求,冲击刀具破碎机的最高旋转工作频率必须要远离其固有频率的±10%[14],才能确保机器不会出现共振现象。

故第6阶最高旋转工作频率和表5中的第1、2阶固有频率,第7阶最高旋转工作频率和表5中的第3阶固有频率,第8阶最高旋转工作频率和表5中的第4阶固有频率,误差范围都是在10%以内。其中,低阶振频是引起冲击刀具破碎机发生共振的主要原因。

5.1 主轴的动态分析

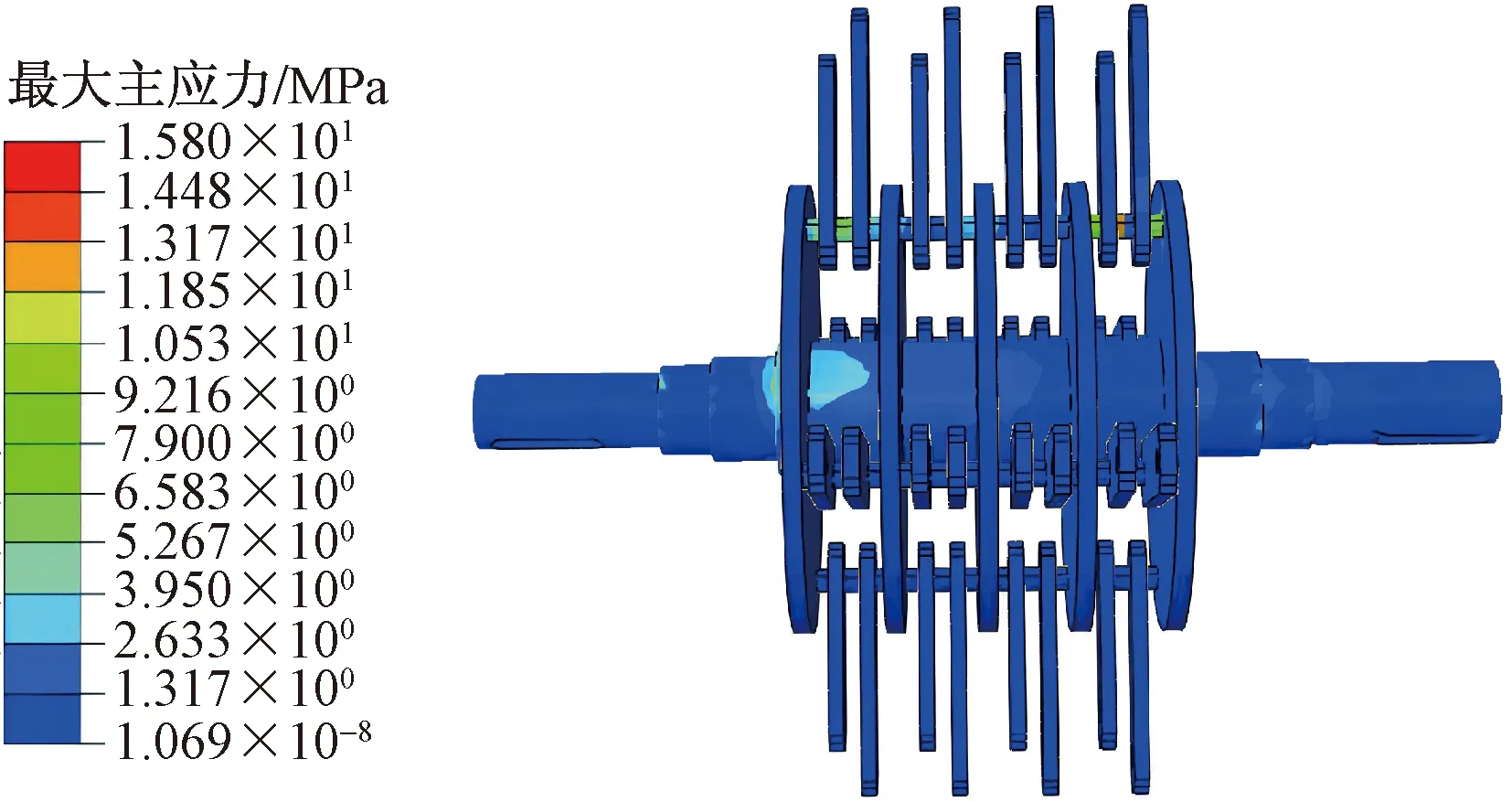

将第6阶主轴部分的振型提取出来,如图7所示,主轴部分的变形主要是上下弯曲变形,主轴是整个冲击刀具破碎机的核心部分需要通过轴系的动态分析对其进行优化,进而影响冲击刀具破碎机的整体固有频率,尽可能避免出现共振现象的频率区间。

图7 第6阶主轴模态振型Fig.7 Sixth order vibration mode of the spindle

把该轴划分为18个梁单元、4个边界单元和2个支撑单元,如图8所示,其相关参数如表6所示。

1~19为该轴系的划分出来的19个有限元节点编号,这19个节点将主轴部分划分为18段,①~分别为这18段单元的编号;~为该轴系的4个支撑单元的编号;、为该轴系的两处支撑单元的编号图8 主轴部件结构及有限元模型Fig.8 Spindle component structure and finite element model

表6 梁单元的几何特性值Table 6 Geometrical property values for the beam unit

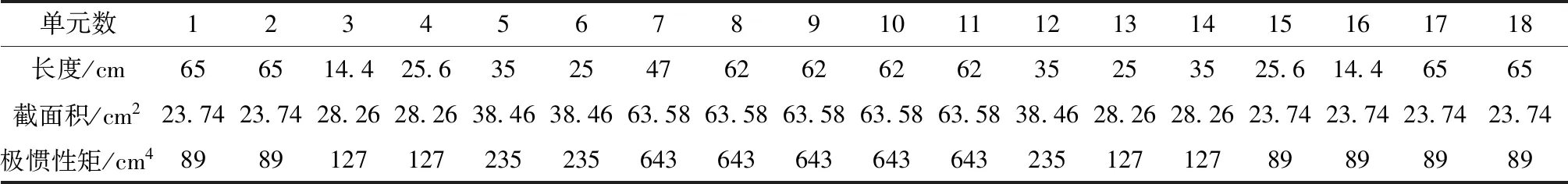

根据式(2),调用已有的标准程序,可以得出相关结果,如图9所示。可以看出,改变轴的悬臂长度、前后轴承支撑距离均会对主轴固有频率产生相关变化。

图9 主轴固有频率变化曲线Fig.9 Natural frequency change curve of the main axial

由于配重轮和从动带轮的宽度影响,故使冲击刀具破碎机的主轴悬臂部分从原来的170 mm缩短到160 mm,前后轴承的支撑长度从390 mm缩短到360 mm,此时冲击刀具破碎机的轴系部分可以达到最佳状态。

通过以上分析可以看出,在冲击刀具破碎机的轴系的动态分析中,首先要考虑轴悬臂的长度,在满足其他零部件的安装尺寸时,应尽可能地将伸出部分缩短。其次,主轴的前后支撑距离存在最佳选择范围,并不是越长(或者越短)越好。

5.2 破碎机结构优化

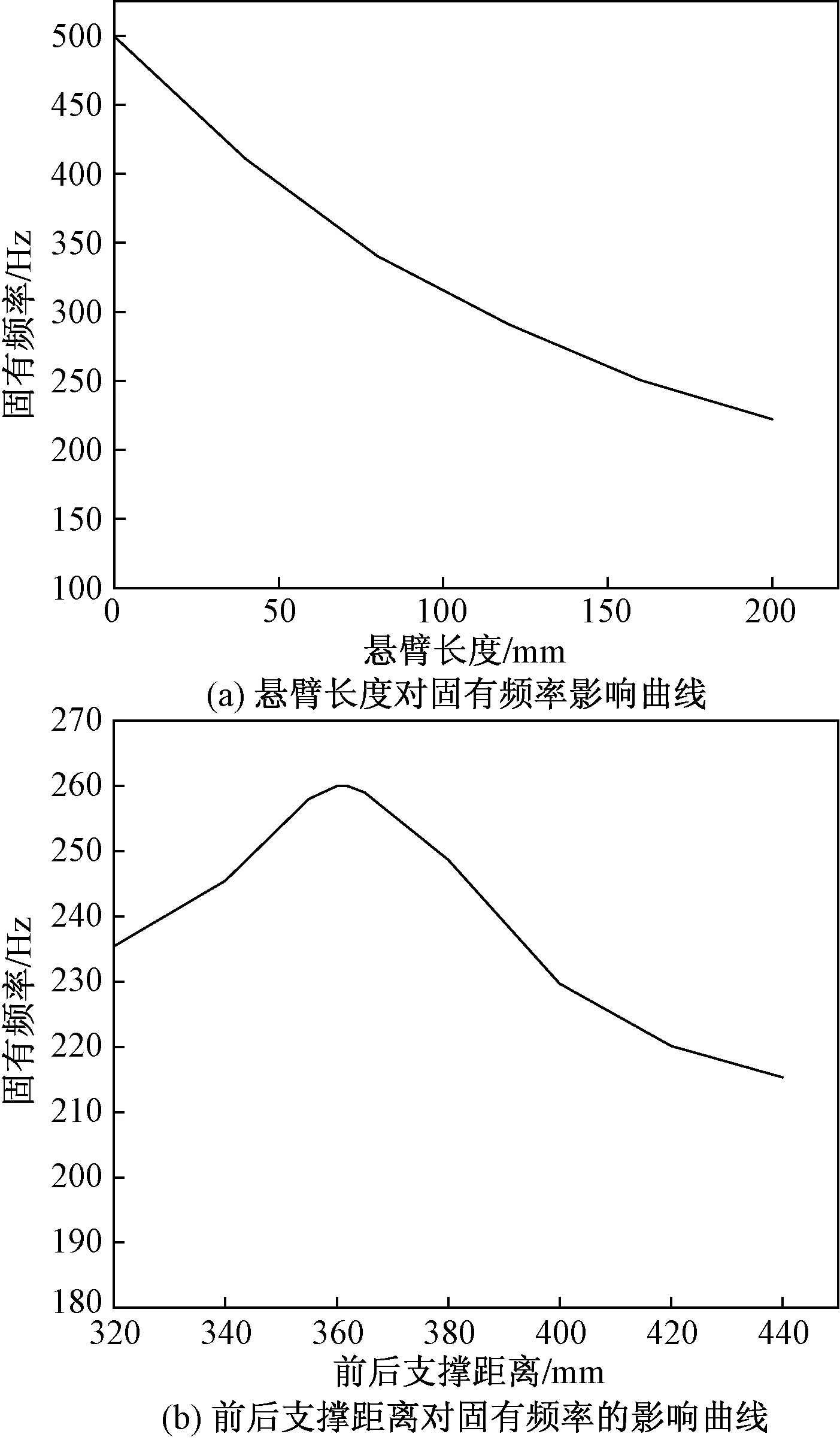

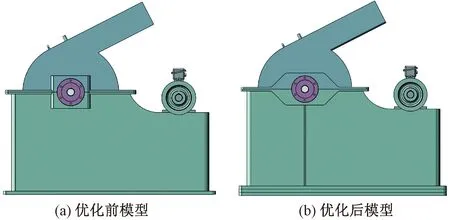

由于前三阶固有频率的模态振型是主要是入料口发生横向振动,4 阶振型主要是轴承座和储料箱后壁发生较大变形。对破碎机的结构进行以下优化处理:①将入料口的厚度从3 mm改进到 5 mm,并将一些直角边倒圆角处理;②将轴承座改成三角状增大结构稳定性;③储料箱后壁增加一个10 mm宽的加强肋;④将底座改进为每层厚度为 10 mm 的QT500-橡胶-QT500的夹层结构,这种改进方法不仅可以增大底座厚度,更能将其最大阻尼比提升3.183%[15]。优化前后对比如图10所示。

图10 优化前后模型对比(隐藏从动带轮和带)Fig.10 Optimize before and rear model comparison (hidden slave strap wheel and belt)

5.3 模型的重新分析

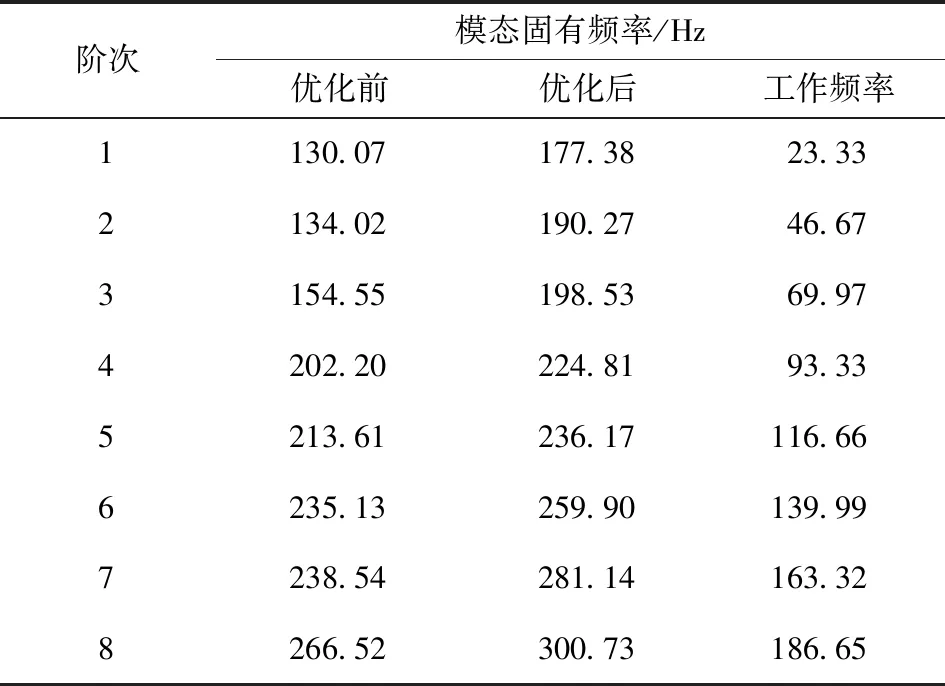

将结构优化后的冲击刀具破碎机模型重新导入ABAQUS中进行模态分析,约束和材料属性不变,仅把底座的结构从HT200改成QT500-橡胶-QT500夹层,赋予新增的材料属性,按照原有的步骤,得到优化后的最终结果,优化后的模态振型如图11所示。并将优化后的固有频率与优化前的结果以及冲击刀具破碎机的工作频率进行对比分析,相关结果如表7所示,第6阶破碎装置的模态振型提取出来对比分析,如图12所示。

图11 优化后破碎机前8阶模态振型Fig.11 Optimize vibration mode of the first 8 orders of the crusher

从表7中可看出,优化后的固有频率与优化之前数据相比,均提升了10%以上,这证明了本次优化对该系统的稳定性有了显著提升,并且只有第1、2 阶的固有频率在第7、8 阶的工作频率的10%以内,但是低阶振频并不是造成机器产生振动的主要因素,可以忽略相关影响。并且可以从图11与图3和图12与图7进行对比中发现,优化后受到的最大主应力明显减小,整体变形情况明显减弱,可以再次证明了进行优化工作的必要性。

图12 优化后的第6阶主轴模态振型Fig.12 Optimized sixth-order spindle vibration mode

表7 优化前后对比Table 7 Comparison before and after optimization

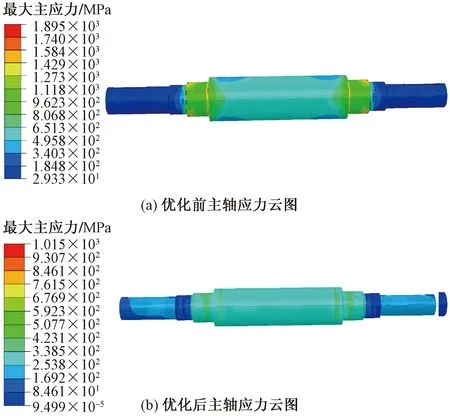

为了确保优化之后的主轴还可以在相同的工作环境下具有相同的使用寿命,将优化前后的主轴根据实际工况进行边界条件和约束进行强度分析,并进行校核,结果如图13所示[16]。优化后的主轴在工作环境中所受到的最大主应力明显减小,从云图中也显示了优化后的模型受力更加均匀,且没有了应力集中的现象。并且通过相关公式核验,优化后的主轴完全符合使用。

图13 优化前后的主轴应力云图Fig.13 Contour of the spindle stress before and after the optimization

6 结论

通过SolidWorks软件建立的冲击刀具破碎机 三维几何模型,导入到ABAQUS分析冲击刀具破碎机的前八阶模态振型和固有频率,并与实验所测试分析得到的破碎机固有频率的结果进行比较,得出以下结论。

(1)通过仿真模拟模态分析结果与实验模态分析结果进行对比,其两者的结果误差在5%以内,可以得出结论说明所建立的冲击刀具破碎机计算模型的有效性。

(2)计算所得冲击刀具破碎机的前8 阶固有频率集中在130.07~266.52 Hz。由模态振型图可以看出,冲击刀具破碎机的发生形变的主要部件是集中在入料口、轴承座、储料箱后壁、主轴、反击板。

(3)为了防止共振现象的产生,对破碎机进行优化,优化后的机器在原有的基础上均提升了约10%的固有频率,并有效地避开了其固有频率,减小了冲击刀具破碎机的振动。

(4)通过模态实验验证了原有模型的准确性,并通过优化后的主轴以及主轴系统的分析,可以确定本次优化的必要性和准确性。为该款冲击刀具破碎机的动力学分析以及下一步实际生产奠定了基础。