40000 DWT自卸船艏部总段四机联吊工艺设计

2022-09-28王飞

王 飞

(中船澄西船舶修造有限公司,江苏 江阴 214433)

0 引言

项目40000 DWT自卸船艏部结构复杂,结合该船结构特点,艏部布置自卸C-LOOP舱、MCC房间、艏侧推间等,电气设备较多,同时艏楼甲板上有锚机、绞车及大量系泊设备,甲板反面的设备加强错综复杂,因此,扩大艏部分段中组范围、提高总段的预舾装率、确保工序前移势在必行。鉴于公司船台吊装设施相对落后,单台吊车起吊能力最大为150 t,而本艏部总段重量较大,不含吊索具已重达311 t,传统的2台150 t吊车联吊也无法满足总段吊装搭载,为攻克这一难题,结合现场设施条件,必须创新性地设计四机联吊方案,即2台120 t和2台150 t吊车联吊,以充分利用船台门机的吊运能力,减少总段在船台搭设脚手架、仰焊及高空施工作业,以便能提高船台搭载效率,缩短船台建造周期,为后期实现船台搭载一条龙及自卸系统的调试奠定基础,由此可见设计安全可靠的联吊方案是重要保证。

结合国内总段联合吊装研究现状,大多为2台门机联吊[1],吊装方案相对简便,吊装作业的复杂性、不确定性也相对较低。为确保四机联吊方案安全可靠,将从以下几点着手进行设计:艏部总段的外形尺寸及重量、重心位置;中组场地、吊装设备的选用;吊点的布置及总段的强度分析;吊装的载荷分析及吊装方案的优化提升。

1 艏部总段概述

1.1 艏部总段的划分范围

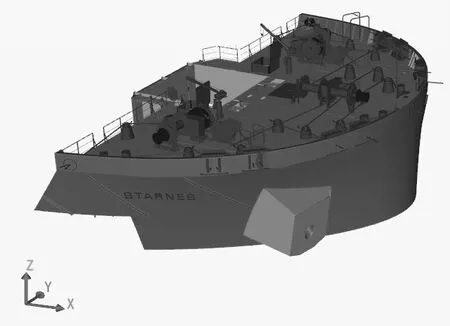

艏部总段包含艏楼舷墙、艏楼甲板分段、主甲板分段、锚台及内部所有管系、铁舾及电舾件,总段的主尺度为18.4 m×27.8 m×7.1 m(长×宽×高),如图1所示。

图1 艏部总段三维实体模型

1.2 艏部总段的重量、重心

经过各专业三维软件建模及重量计算,本总段的总重量约为311.37t(不含吊索具重量),重心位置X=FR211+843,Y=-54,Z=17799。

坐标系说明:

X:船长方向重心距FR0肋位水平距离,mm;

Y:型宽方向重心距船中水平距离,mm;左舷为正,右舷为负;

Z:型深方向重心距离基线垂向距离,mm。

详细的重量、重心如表1所示。

表1 艏部总段重量重心表

2 艏部总段吊装方案设计

2.1 吊装设备选用

艏部总段重量约311 t,重量较大,常规的2台及3台门机联吊已无法满足吊装需要。结合吊装设施特点,本总段吊装计划采用2台150 t塔式门机及2台120 t塔式门机,共计4台门机联合抬吊,以确保吊运时受力均衡。由于四机联吊吊运过程中的情况复杂多变,同时受其它各种因素的限制,其联吊安全起吊能力为额定起吊能力的70%,即四联吊的允许吊装载荷为378 t,大于总段重量,因此满足总段吊装要求。同时,为确保吊装安全及各种不确定因素,联吊过程中门机运行轨迹必须尽可能短,因此总段中组场地选在船台首侧,总段起吊后即可运行实现船台搭载。

各门机的吊运设定参数为:120 t门机(满负荷吊幅16~24 m):吊装能力120 t,轨上最大起升高度45 m,吊幅21.9 m;150 t门机(满负荷吊幅30~35 m):吊装能力150 t,轨上最大起升高度47 m,吊幅30 m。以上参数可保证各门机的吊重能力在其最大设计值,且顶部象鼻梁不发生干涉,理论上满足吊装要求。

2.2 吊索具的配置

根据门机配置相关吊索具,其中150 t门机配单根长度为20 m钢丝绳2根(对折使用),破断力不小于60 t,搭配SWL55t弓形卸扣(横销直径φ70)4只;120 t门机配180 t专用滑轮吊排(吊排加钢索自重约10.6 t),钢索下配SWL85t弓形卸扣与钢丝圈相连,再配SWL55t弓形卸扣(横销直径φ70)4只。为确保吊装安全,所有用于吊运的工装、吊索具均应检验合格,符合JSA标准,同时有关吊索具的检查、使用要求应符合相关规定[3]。

2.3 整吊吊耳的布置

根据总段重量、重心进行吊耳设计。根据四机联吊的特点要求,为确保吊装均匀受力,总段计划布置4个吊点,位置分别在FR208、FR218强结构左右两舷,布置示意如图2所示。根据吊点及重心位置进行受力理论计算,理论上艉部单个吊点的受力约为43 t,艏部单个吊点的受力约为35 t,受力满足门机最大安全负荷。

图2 总段吊耳布置示意图

为方便吊耳制作安装,所有吊耳均使用标准通用吊耳,尾侧吊点采用D50型吊耳2只、T50型吊耳2只,首侧吊点采用D50型吊耳4只。所有吊耳的焊接均采用GFL-71焊丝,焊缝不得有裂纹、气孔、夹渣等缺陷,包角焊应焊好,吊耳与甲板的焊缝做UT及表面着色探伤检验合格并出具报告。

2.4 总段船台吊高的复核

因船舶大合拢在船台进行,为确保吊装方案切实可行,总段吊高的复核必须要满足门机最大吊高的限制。根据船台门机参数,150 t门机最大吊高47 m,120 t门机最大吊高45 m,结合本总段吊索具配置情况及首部在船台的位置,可以计算出合拢状态下总段的实际吊高距离极限吊高还有7.4 m及8.9 m的富余空间,因此总段的吊装理论可行,如图3所示。

图3 总段吊高示意

2.5 总段整吊的准备工作及吊运要求

为确保吊装过程安全可靠,提前策划好各项准备工作至关重要。在吊运前总段测量并完成必要的余量修割,精度测量满足船台搭载要求。为避免吊装坠物,应彻底清除总段内部的废料及施工工具,对需要带在总段上的散装构件应确保可靠固定。 检查吊索具、专用吊排、门机设备安装和连接正确完整,状态良好。各门机应做专门检查确认主要参数和状态,荷重显示器应进行校准,提升及行走机构统一调整到位。最后检查总段将经过的船台、已搭载总段等区域,去除妨碍总段吊运和到位的物件,设警戒线,安全人员布置到位。

本次吊运由4台门机配合完成,门机起升速度和行走速度需协调一致,总段从搁墩上起升时,采用按理论受力的“40%”、“70%”和“起升”三级逐步加力的方法,整个过程中4台门机均应缓慢加力,门机操作人员随时观察荷重表的变化,并与指挥人员密切保持联系,指挥人员应根据各门机荷重及时发出指令,调整各门机的动作,维持各吊点的受力平衡。总段在吊运过程中,门机只能有同一个动作,不允许有2个或2个以上动作。 当总段即将脱离胎架/搁墩时,由于吊点、重心位置的共同影响,总段将可能发生水平面内的滑移,此时应注意周边人员、设备设施的安全,并及时调整门机位置,避免出现过大的偏移,调整到位后应通报各门机负荷并与理论值进行比对,确认无过大偏差后方可继续动作。总段由中组场地向船台的平移过程中,应维持总段整体水平状态,各门机不得擅自调整吊幅。行走时应缓慢匀速,过程中应特别注意4台门机在行走速度上的协调,保持总体一致性,避免出现偏拉斜吊的现象。各门机在行进过程中应将荷重表的变化情况及时向指挥人员反馈。另需配置协助人员随时观测船台两侧的12045和15062门机间的相对距离,并及时向指挥人员反馈。指挥人员根据反馈信息及时对门机下达相应的修正指令。当总段到达搭载位置后,按中组场地起升时的方法平缓同步下降至搭载位置时,2台12045门机停止下降,2台15062门机缓慢下降,使整个艏总段达到船台搭载斜度(1/20),调整12045和15062门机的高度,配合辅助定位工装,直至艏总段到位。

3 艏部总段整吊有限元分析

3.1 艏部总段有限元建模及网格划分

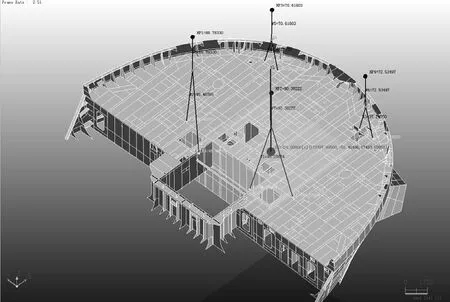

运用吊装仿真软件TSV-BLS进行吊装建模[2],为提高建模效率,可将SPD船舶设计软件模型导入,然后进行优化完善。待模型无误后,对模型进行适当的轻量化设置,并对结构上的一些开孔采用板厚折算处理,最后将模型参考相关规范要求进行网格划分,除一些特殊位置外,模型网格大小为200 mm×200 mm。

3.2 艏部总段整吊加强设计

根据总段结构特点,尾侧吊点FR208处为艏楼横舱壁,结构强度理论较好,但艏侧吊点FR218处仅有纵桁布置,横向强度理论较弱,为确保受力传递及吊装分析计算一次成功,特在有限元模型中艏侧吊点处增加部分吊装加强,加强采用肘板形式,规格16AH36。

3.3 艏部总段载荷及工况设定

本次计算的载荷为总段自身重量,通过定义模型中的构件单元尺寸及密度来完成模型的质量分布,各专业的重量以分布力的形式施加到各指定区域,经有限元模型调整后的总重量为321 t,重心X=178393 mm,Y=-54 mm,Z=17799 mm,满足计算条件。根据总段结构材料属性,结构材质包含A级普通钢、AH32及AH36高强度钢,模型中板厚的设置以详细结构图纸为准。有限元计算模型的材料参数设置为:泊松比ν=0.3,杨氏模量E=206000 N/mm2,密度ρ=7850 kg/m3。运用软件设置吊点、约束条件等,并施加载荷,如图4所示,吊装的模拟工况为平移及垂直抬升,不存在翻身动作。

图4 总段边界约束及受力效果图

3.4 有限元分析计算结果

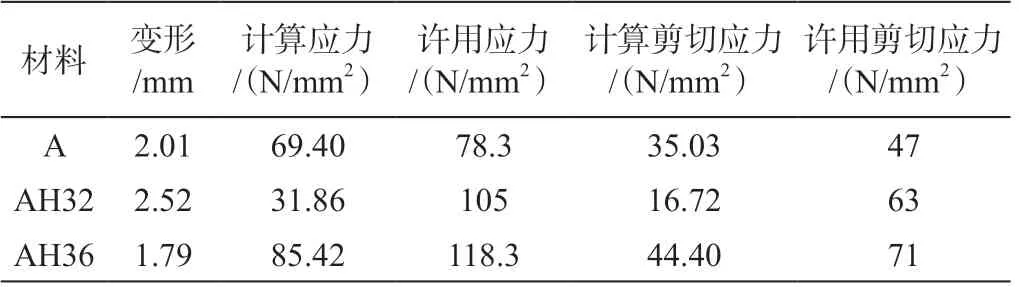

参考相关规范对结构进行应力及变形评估[4],为确保安全,本次分析所取的安全系数为3.0,A级钢的许用应力为235/3=78.3 N/mm2;AH32高强度钢的许用应力为315/3=105 N/mm2;AH36高强度钢的许用应力为355/3=118.3 N/mm2。对于剪切应力,选取许用应力的0.6倍的安全系数,即A级普通钢的许用剪切应力为78.3×0.6=47 N/mm2;AH32高强度钢的许用剪切应力为105×0.6=63 N/mm2;AH36高强度钢的许用剪切应力为118.3×0.6=71 N/mm2。

运用软件进行分析及吊装工况计算,考虑船台搭载作业为垂直起吊,不存在翻身动作,因此仅分析垂直起吊工况的受力情况,各项计算结果见表2所示。

表2 垂直吊装工况变形和应力结果表

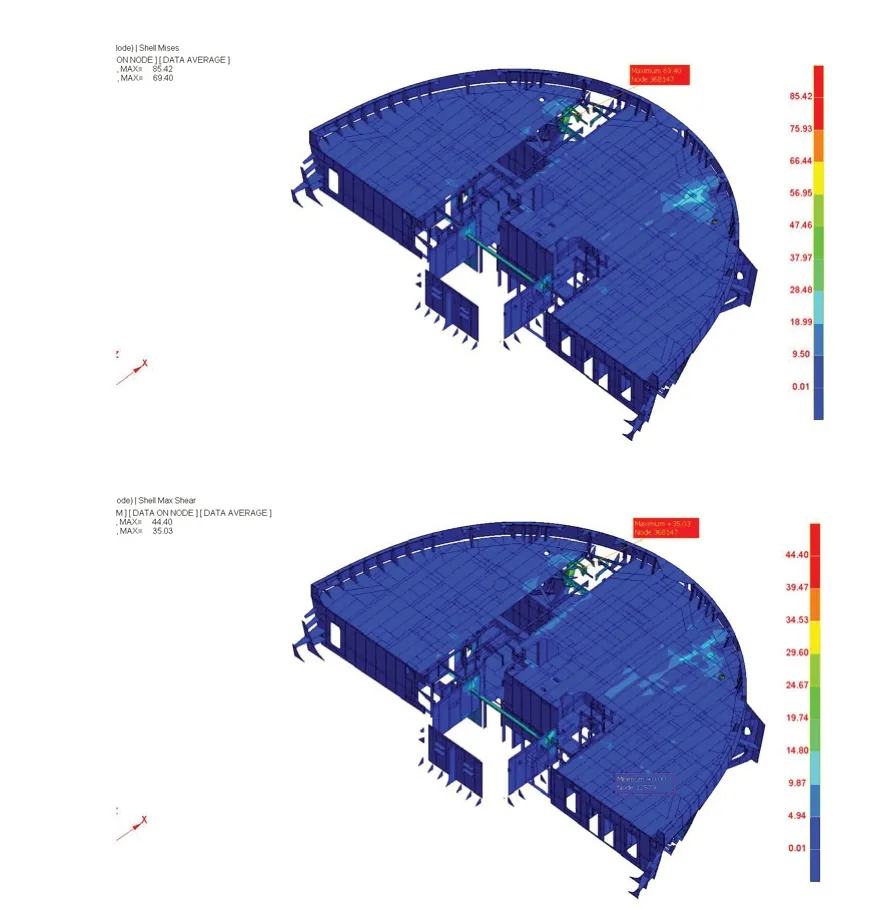

其中材质应用较为广泛的AH36高强度钢,最大的应力85.42 MPa,小于许用应力值,因此结构屈服强度满足要求。最大的剪切应力为44.40 MPa,也小于许用剪切应力并满足强度要求,如图5所示。同时,其他材质的结构应力计算结果也均小于许用应力值。对于吊装变形,通过吊装变形分析,结构最大的变形为2.52 mm,在FR218首侧吊点附近的加强筋末端位置,考虑没有具体的结构变形评估标准且变形量较小,因此忽略不计。

图5 垂直起吊工况AH36级高强度钢应力云图

综上显示,各等级结构受力计算结果均满足要求,吊装方案理论可行。

4 结语

随着建模2.0及工序前移的深入推进,船舶总段愈来愈大型化,对总段的完整型要求更高。艏楼总段作为船体的关键位置,是主船体船台搭载一条龙的重要标志,因此总段吊装设计的安全性尤为重要。本文对艏部总段的吊装进行设计研究,在总段超过常规门机吊装额定能力的情况下,采用四机联吊方法,充分考虑每台门机的安全吊装负荷,选用合理吊装路线,当4台吊车吊运前移的过程中,各台吊车的移动速度必须保证一致,否则各台吊车的受力情况就会发生变化,容易引发安全风险。本吊装方案通过吊装仿真软件进行吊装工况的模拟分析及受力计算,分析出应力及变形较大的部位,并对结构进行优化或加强,从而使总段吊装方案安全可靠,为生产实践提供了理论依据。