基于振动监测提高机泵运行可靠性探讨

2022-09-28兰云霞王林松

杨 林 兰云霞 刘 煊 王林松 刘 超

(中国石油西南油气田川东北作业分公司,四川成都,610021)

1 引言

某高含硫天然气项目是中国陆上最大的天然气合作项目,投产后,在天然气供应中起到重要作用。由于原料天然气酸性组分浓度高的实际情况,造成机泵类动设备工况恶劣,严重影响机泵健康状态及使用寿命,在装置运行过程中,多次造成突发性故障导致安全风险及装置停产事故。项目主要有B集气站、A井场、C井场、净化厂和硫磺厂等场站,机泵内设备数量较多,共有各类动设备500余台。机泵类主要有出离心泵、隔膜泵、往复泵、送风机、空冷风机、空压机、蒸汽透平和水力透平等。项目长期存在部分机泵无法使用,如净化厂半贫砜胺液泵透平因设备调试不合格导致泵不能投入运行,仅电机泵单台运行,无备用泵严重影响装置运行可靠性。机泵故障频繁导致检维修工作任务繁重,备品备件费用居高不下。因对故障机泵损坏原因判断不到位,造成机泵返修、过度维修事故频发。为提高机泵运行可靠性,项目引入了专业的第三方进行动设备振动监测,应用离线振动监测和故障诊断技术对现场机泵进行周期性巡检,掌握机泵运行状况变化趋势。

旋转机械在运行过程中会由于工艺条件变化、机械本身问题等原因产生振动,当工艺运行条件发生改变或者旋转机械出现故障时振动的幅度、频率和方向等信息会发生变化。因此可以利用振动信息的变化来监测旋转机械的运行状况,通过专业的监测工具对振动信号进行采集、存储,再经过专用分析软件对采集数据进行分析,结合工艺运行条件和旋转设备本身的结构特点,就能够对振动变化的原因进行分析判断[1,2],从而对设备运行状态作出诊断。振动监测的内容包含状态监测、分析诊断和故障预测三个方面,其具体的实施过程可以归纳为4个方面:①信息采集;②信号处理;③状态识别;④诊断决策,诊断过程如图1所示。

图1 设备诊断过程

对旋转设备而言,绝大多数设备故障都是与机械振动密切相关的。振动状态监测具有直接、故障类型覆盖范围广的特点。通过对机泵类动设备进行状态监测,及时有效地进行预知性维护检修,保证机泵处于稳定运行状态,进而保障装置的平稳运行。

2 机泵振动监测管理

2.1 机泵振动监测分级

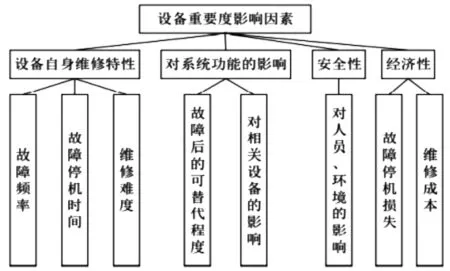

对动设备状态监测按设备重要度进行分级管理,保证关键动设备监测频率。由于作业区动设备较多,在役年限较长,工艺条件等影响,部分动设备故障率较高,而状态监测管理人员及承包商人员相对较少。因此主抓关键少数,根据动设备对工艺流程的影响、维修特性、安全性及经济性将动设备分为A、B、C、D四类,如图2所示,分别对应不同的状态监测策略,A、B、C类按不同监测周期进行定期巡检监测和按需监测,D类只进行按需监测。

图2 设备重要度影响因素

A类动设备包括主体装置此类工艺流程机泵:即一旦运行机泵发生故障停机,而备用机泵未及时启运,会造成整个工艺单元发生联锁关停的机泵;以及维修困难、工作量相对较大的功率大于 500kW的多级离心泵组。

B类动设备包括此类工艺流程机泵:即一旦运行机泵发生故障停机,而备用机泵未及时启运,会造成整个工艺单元工艺状况发生波动,不会造成整个工艺单元联锁关停的机泵;以及功率在100kW至500kW之间的多级离心泵和锅炉风机、空压机、循环水泵等。

C类动设备包括装置中其他一些短时间故障停机不影响工艺生产的小型机泵。

D类动设备主要是工艺流程中无需连续运行的动设备。

2.2 机泵振动监测周期

根据机泵数量、分级情况并结合人力资源情况,将A类机泵振动监测周期定为每周一次;B类机泵振动监测周期定为每半月一次;C类机泵振动监测周期定为每月一次。振动监测管理岗制定月度计划,根据机泵振动监测周期,具体指定每日工作内容。

2.3 临时性机泵振动监测

临时性机泵振动监测主要有3个方面:一是现场操作人员发现机泵运行有异常现象,需要通过专业的振动监测进一步分析判断;二是机泵检修后启机,对其进行专业的振动监测,判断维修效果;三是大型机泵长时间停运后启机,通过专业的振动监测,了解其运行状况。

2.4 机泵振动监测报告

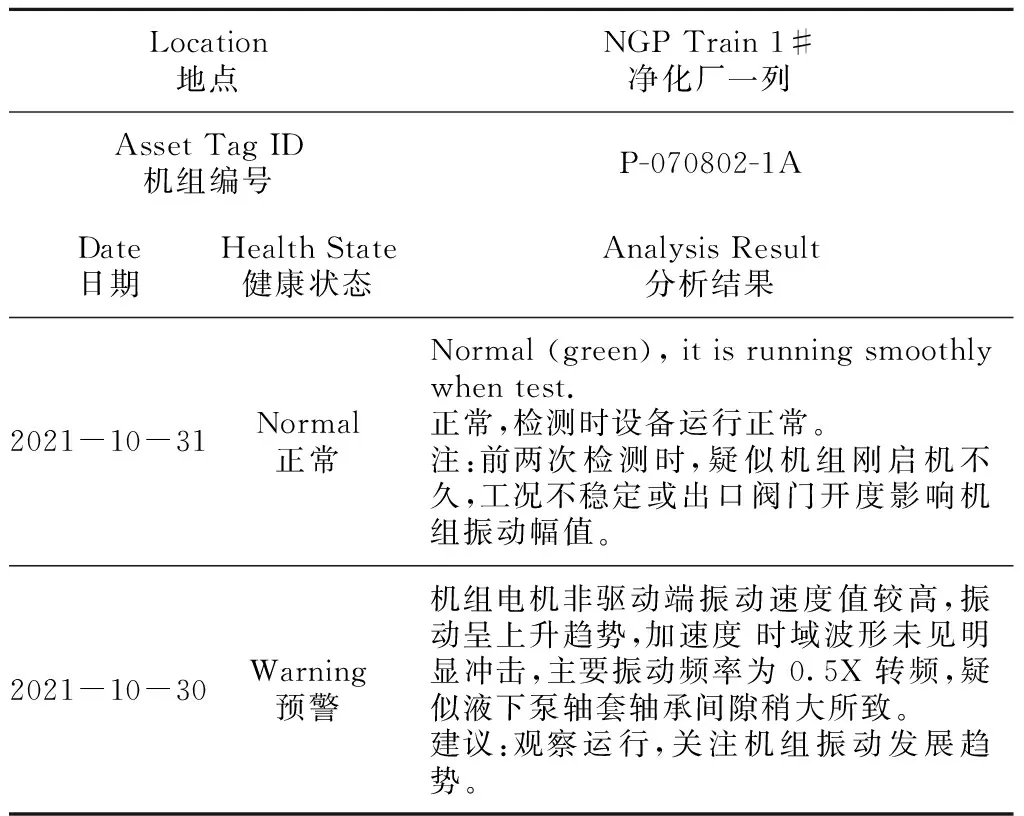

机泵进行振动监测,现场采集数据完成后,振动分析师对采集数据进行分析,根据分析结果判断监测时机泵运行状态,依次分为正常、注意、预警和报警4个等级,如表1所示。除正常状态只记录机泵振动测点的振动数值外,其余3个等级均需结合现场实际情况对采集的数据进行振动频谱分析,给出诊断结果及建议措施。机泵振动监测报告经机械可靠性工程师审核后,及时将监测结果反馈给工艺管理及检维修管理人员,他们再根据生产及维修资源情况对建议措施进行响应。

表1 机泵状态监测报告表

3 根本原因分析

3.1 贫砜胺液泵振动报警值、联锁值变更

低压贫砜胺液泵P-070601-2A启运后,在线振动监测报警,泵振动报警值是5mm/s,联锁值是7mm/s。该泵为BB2型泵,设计流量460m3/h、扬程178m、功率350kW、转速2980rpm,工艺介质温度128℃。现场采用振动分析仪复核振动数值,驱动端为5.5mm/s、非驱动端为5.8mm/s,经振动频谱分析并结合工艺参数和现场实际情况开展根本原因分析,诊断该离心泵存在气蚀现象,泵内部口环有轻微磨损,两端轴承状态良好,在监控下可长期运行。查阅该泵历史检修记录,这种状态下该泵拆卸检查无明显机械故障。因此,参照ISO 10816-3《在非旋转部件上测量和评价机器的机械振动》[3-5],判断该泵振动(警报/联锁)设定值过于谨慎,对其进行变更管理,将振动(警报/联锁)值分别变更为6 mm/s 、9mm/s。

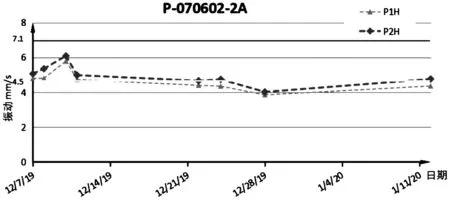

贫砜胺液泵P-070601-2A振动报警、联锁值变更后,能够保持压力、流量平稳运行,且经过一段时间运行后两端轴承振动降为4.5mm/s左右,如图3所示。通过振动监测诊断,避免了该泵过早进行维护,减少了维护和运营成本。

图3 低压贫砜胺液泵P-070601-2A振动数据趋势

3.2 尾气风机轴承箱振动偏高跟踪处理

尾气风机KT-070901-3A用于向尾气灼烧炉提供助燃空气。进行周期性振动监测时发现轴承箱驱动端轴向测点振动速度值超过4mm/s,查阅该风机历史数据,正常运行振动值约1mm/s。经振动分析,频谱频率成分为1倍转频及其倍频,可见旋转松动特征,针对此类悬臂式离心风机,诊断该轴承箱滚动轴承磨损致轴承游隙扩大,在监控下可继续运行一段时间。结合持续跟踪监测情况,利用风机临停机会进行检修,证实该轴承箱驱动端轴承6215/C3内、外圈滚道存在明显磨损,如图4所示。尾气风机经更换轴承处理后,启机运行振动监测驱动端轴向测点振动值0.9 mm/s,恢复正常。

图4 轴承内、外圈滚道存在明显磨损

3.3 半贫砜胺液泵透平升速启机共振

现场启动半贫砜胺液泵透平进行调试,振动监测发现3台半贫液泵透平转速在1800rpm左右均表现共振现象,其中一台半贫砜胺液泵透平振动值超过100μm,另外两台分别为54μm和72μm,而透平振动报警值是64μm,联锁值是100μm,导致该透平无法启运达到规定转速。经振动分析频谱频率成分为1倍转频及其倍频,与汽轮机叶轮激振频率发生共振,振动值最大的透平驱动端轴承垂直方向振动冲击明显高于其他两台。经过根本原因分析,诊断该透平驱动端轴瓦间隙过大,导致支承刚度偏低,共振效应被显著放大。经拆检发现该透平驱动端轴瓦间隙为0.35mm,而正常间隙值为0.185mm —0.25mm,经更换轴瓦后启机成功。

从以上实际案例可以看出,通过周期性的状态监测,能够较为及时发现机泵早期故障,经过对机泵故障进行根本原因分析,能够指导机泵的运行管理及检维修工作[7-9],在满足工艺稳定运行的条件下避免对机泵的早期维修和过度维修,提高了机泵运行可靠性。

4 持续提升机泵振动监测

4.1 开展机泵振动故障核实验证工作

跟踪振动监测发现故障问题机泵的检修,用故障机泵拆检暴露出的故障问题来核实验证振动监测分析的诊断,完善到机泵振动监测报告内容中。

4.2 引进机泵预知性智能维护系统

仅依赖于振动分析师定期对机泵进行振动监测巡检,凭借经验判断机泵故障原因及部位,由于机泵数量极大,远远不能满足机泵分析诊断的需求,往往会造成不能及时发现机泵故障;同时作为高含硫天然气项目,机泵振动监测人员长期在高风险的装置区作业,增加了安全风险。

引进机泵预知性智能维护系统指导现场机泵运行维护管理能够做到对大量机泵进行实时状态监测,相对于依靠振动分析师定期对机泵逐台进行振动监测巡检,既减少了人员长时间暴露于高风险区域的风险,机泵的状态监测也更加全面[10-12]。根据项目实际情况,可优先选择部分各具代表性的机泵安装传感器,测试机泵预知性智能维护系统运行效果并收集机泵故障模型。

5 总结

通过开展基于振动监测的机泵预知性维护优化管理,实现了对项目机泵类动设备的振动监测动态管理,及时发现处理异常机泵,实现了提高机泵完好率到99% 以上,解决了蒸汽透平驱动泵长期不能投用,机泵故障率高的问题,促进了高含硫天然气项目机泵的稳定安全运行。通过开展机泵的振动监测动态管理与机泵运行、维护、更新相结合,探索创新高含硫天然气项目机泵管理模式,形成具体管理程序指导机泵运行维护管理工作。