釜式热缩聚工艺生产改质沥青存在的问题及对策

2022-09-28刘君红曹雪燕张鲁斌迟法铭

刘君红 曹雪燕 张鲁斌 迟法铭

(1.内蒙古包头钢铁职业技术学院,内蒙古包头,014010; 2.内蒙古包钢钢联股份有限公司焦化厂,内蒙古包头,014010)

国内目前运行的15万吨/年焦油加工装置,生产改质沥青工艺多数采用多釜串联釜式热缩聚生产工艺[1]。釜式热缩聚工艺为从蒸馏工序生产的中温沥青通过自流进入反应釜内,釜外加热炉煤气燃烧对其进行加热,通过控制炉膛温度调控釜内沥青的反应温度,同时通过多釜串并联的方式控制沥青在反应釜内停留时间。经过多釜的加热反应后,最后一座反应釜生产的合格改质沥青送到沥青高位槽。

该工艺投资少、流程短、易操作,但热效率低,生产过程中管道和设备容易结焦堵塞,生产周期短。为保证生产稳定运行,需要定期倒釜,倒釜操作中会产生部分不合格改质沥青,影响经济效益。延长反应釜的使用周期并通过特殊操作,减少倒釜过程中不合格改质沥青的产量是目前需要解决的问题。

1 生产工艺介绍

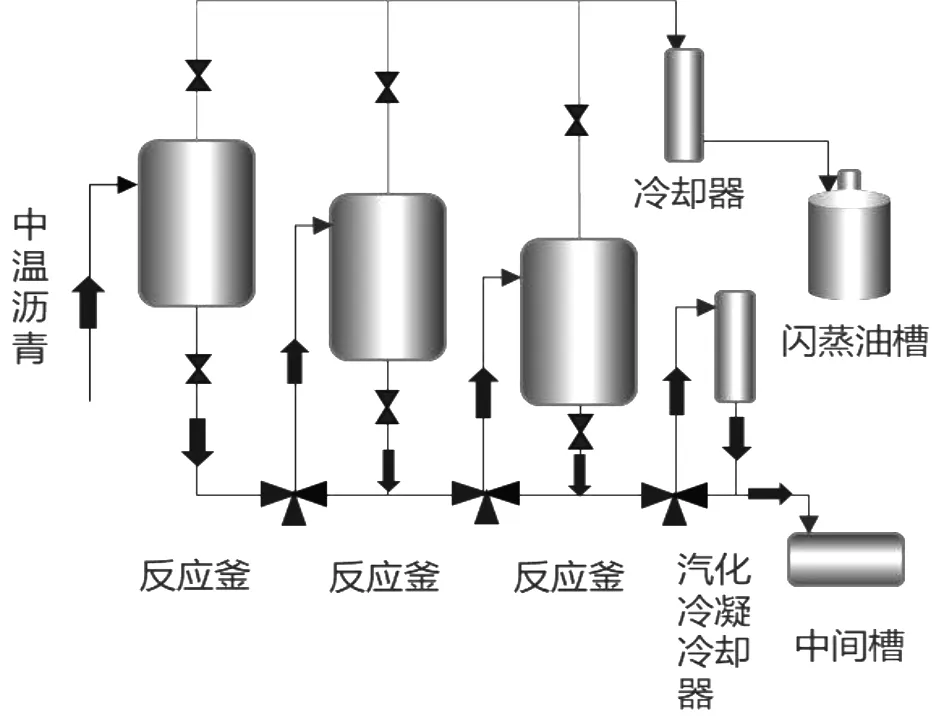

包钢15万吨焦油加工装置生产改质沥青采用的工艺为三釜串联釜式热缩聚工艺,其工艺流程为:中温沥青从二次蒸发器塔底排出,自流入1#反应釜,通过煤气加热后由釜底排出,通过液位差自流入2#反应釜釜顶,依次类推,通过三座反应釜加热聚合后得到合格改质沥青,改质沥青经汽化冷凝冷却器冷却后进入中间槽,通过液下泵输送至高置槽。每座反应釜釜顶产生的闪蒸油油气经冷却器冷却后流入闪蒸油中间槽。

图1 改质沥青生产工艺流程图

2 生产过程存在的问题

2.1 沥青结焦堵塞管道,造成冒釜现象发生

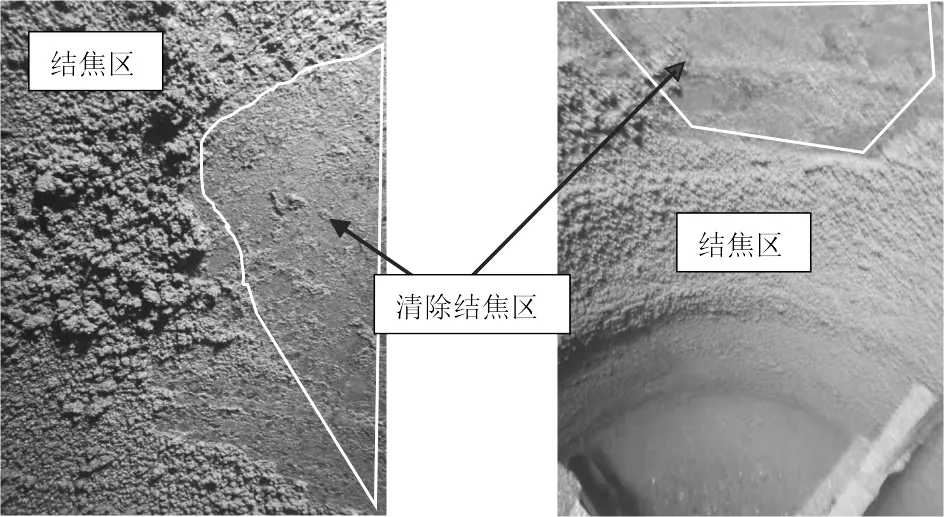

图2为改质沥青反应釜结构,反应釜周围用耐火砖进行砌筑,砌筑体形成环形烟道,炉膛内焦炉煤气燃烧,燃烧产生的烟气在烟囱的吸力作用下,在环形烟道内流动,从而通过烟气的热量为反应釜进行加热。为提高改质沥青质量,需要提高反应釜釜底温度。高温作用下造成釜壁及釜底结焦,特别是后面两座温度高的反应釜,结焦现象严重,厚度在10—15mm左右(图3所示)。

图2 反应釜结构图

图3 反应釜停用后釜壁结焦情况

改质沥青的生产,实质上是将沥青中的轻组分蒸出,聚合产生重组分的过程。重组分的增加造成沥青粘度增大,在釜内流动性降低。釜壁温度高,使釜壁周围的沥青结焦并附着在釜壁上,特别是釜底正对炉膛部位(图2圆圈部位),结焦最严重。反应釜釜壁结焦后,搅拌桨的搅拌过程中,釜壁上的结焦部分脱落,随着沥青流动,焦块从釜底进入管道内,在阀门或管道内壁不光滑部位卡住,堵塞管道,管道流通通道变窄,沥青流动阻力增大,进料量大于排出量时,釜内液位持续升高,导致冒釜现象发生。

2.2 沥青堵塞闪蒸油管道

沥青在釜内通过搅拌桨搅拌来提高沥青的传热效果,并使得不同质量的沥青混合均匀。搅拌桨转速过快时,釜内沥青形成漩涡,沥青从反应釜顶进入闪蒸油管道。此外,当釜底沥青流动不畅发生冒釜现象时,大量沥青会进入闪蒸油管道中。严重时沥青会窜至闪蒸油冷却器中,冷却器堵塞会造成瘪釜现象,严重时需要紧急停产处理。

2.3 倒釜操作时会产生大量不合格改质沥青

在生产过程中,随着反应釜使用周期延长,反应釜结焦产生的焦块聚集量越来越多,且焦块粒度逐渐增大。为避免焦块堵塞管道造成紧急停产,在反应釜使用30天左右时需要倒换反应釜,反应釜倒釜后,釜内沥青直接排放至中间槽,停用反应釜内沥青反应温度及反应时间达不到预定要求。此外,投入的备用反应釜釜底温度需要缓慢升温,釜底温度低于正常生产过程中要求的最低限温度值,因此停用反应釜排放出来的沥青及投入备用反应釜前期生产出来的沥青为不合格改质沥青,称为中温沥青。中温沥青因其软化点低,甲苯不溶物含量低,销售价格低于改质沥青。每次倒釜都会产生100吨左右中温沥青,直接影响焦油加工企业经济效益。

3 采取措施

3.1 延长停留时间,降低反应温度

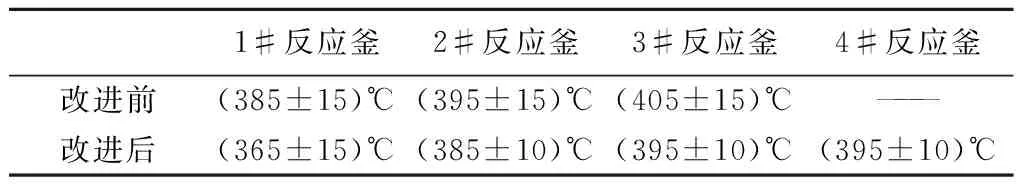

沥青在高温下结焦现象加剧,沥青的改质过程主要是提高沥青软化点、β树脂含量及结焦值,提高改质沥青质量的措施主要是提高反应温度和延长停留时间[2]。反应温度高,沥青结焦现象严重。经过分析,决定增加一座反应釜,由三釜串联改为四釜串联,反应温度做出相应调整。表1为改进前后反应釜釜底温度对比。四釜串联,沥青在釜内停留时间延长,降低反应釜釜底温度,即可得到合格的改质沥青,同时可以减缓沥青高温下结焦。

表1 改进前后反应釜釜底温度对比

3.2 增加排焦流程

沥青缩聚反应过程中,沥青结焦情况无法避免,产生的焦块在釜内聚集量增多,且粒度增大,易堵塞管道,造成反应釜憋釜现象产生,如将部分沥青焦块排出,减少釜内焦块聚集量,必然有利于沥青的正常流动。因此对反应釜釜底管道进行改造,安装氮气管,每班定期排焦两次。排焦时将釜底旋塞阀方向改为直通中间槽,由4#反应釜开始排焦,依次往前排。排焦时用氮气通向釜底,搅动釜底焦块,关闭氮气阀,打开釜底阀门排出沥青与焦块至中间槽。4座反应釜排焦完成后恢复沥青正常流动。定期排焦能够将釜内产生的部分焦块排出,减少釜内焦块聚集量,且可以避免焦块在釜内长大,防止产生的大粒度焦块将管道彻底堵死,造成停产。排焦流动路径见图4。

图4 反应釜排渣走向示意图

3.3 改造闪蒸油集气管

将闪蒸油集气管进行改造,如图5所示,两座反应釜内的闪蒸油从釜顶经闪蒸油输出管道和侧位闪蒸油输出管道进入集气管中,集气管起到一个缓冲平衡的作用,集气管内部空间较大,可以平衡两座反应釜的压力,两座反应釜的油汽在集气管中经集气管顶部的闪蒸油导出管送入闪蒸油冷却器中。当反应釜顶有改质沥青窜至闪蒸油输出管道,进入集气管时,闪蒸油油汽由侧位闪蒸油输出管道输出,改质沥青从集气管底部的闪蒸油输出管道返回到反应釜中。改造后当发生改质沥青窜入釜顶闪蒸油管道内,沥青可以通过直通管返回釜内,不会堵塞釜顶管道。

图5 闪蒸油集气管改造后示意图

3.4 调整倒釜操作

倒釜时,提前将备用反应釜烘釜升温,沥青进入备用反应釜后开始升温,并对停用反应釜进行保温,提高停用反应釜内沥青的聚合程度,提高沥青软化点,使停用反应釜内沥青成为合格改质沥青。因新投用的反应釜釜温低,从最后一座反应釜满流出的沥青为不合格沥青,当最后一座反应釜沥青自流入中间槽时,同时大量排放停用反应釜内合格改质沥青,通过液下泵的输送搅拌,将合格改质沥青与不合格改质沥青混合,将不合格改质沥青调配合格,从而有效避免倒釜过程中产生不合格改质沥青。

4 改进效果

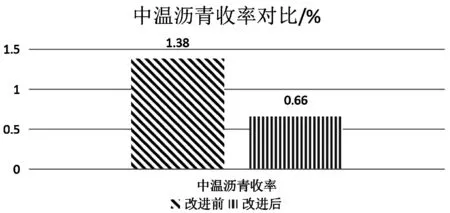

采取以上改进措施后,反应釜釜底温度降低;反应釜结焦情况减轻;反应釜使用周期由原来的25天延长至50天。此外,除开停工过程中,生产部分中温沥青外,倒釜过程中可以有效降低中温沥青产量,甚至不生产中温沥青。中温沥青收率由1.38% 降低至0.66%(图6所示),即改质沥青收率增加,经济效益提高。反应釜使用周期延长,清掏反应釜次数减少(图7所示),节约反应釜清掏费用。

图6 改进前后中温沥青收率对比

5 结论

釜式热缩聚工艺生产改质沥青过程中存在的问题就是管道易堵塞,造成反应釜使用周期短,且倒釜过程中产生的中温沥青降低了整体加工经济效益。通过实施将三釜串联改为四釜串联、增加排渣流程、改造闪蒸油集气管结构以及改善倒釜操作措施,使反应釜使用周期明显延长,改质沥青收率增加。