不同混合比例微胶囊对水性漆涂层耐老化及自修复性能的影响

2022-09-28韩岩闫小星尹太玉

韩岩,闫小星,尹太玉

(南京林业大学家居与工业设计学院,南京 210037)

水性涂料属于绿色涂料,不会危害环境及人体健康,对木质材料有一定的保护作用[1-2]。但相较于传统涂料,水性木器涂料在机械性能方面有一定的不足[3],因此需要探寻新的方式对水性木器涂料进行优化。微胶囊作为自修复材料,在涂层领域已有较为广泛的应用。Li等[4]采用原位聚合法制备了聚脲醛壳包覆桐油微胶囊,并将其加入环氧树脂中制备了适用于金属表面的、具有自愈合和自润滑功能的双功能涂料。Song等[5]通过界面聚合和原位聚合的方法合成了以异氟酮二异氰酸酯为核心和聚氨酯/聚脲甲醛双壳结构的微胶囊,结果表明,其合成的微胶囊自修复防腐涂层在人为划伤区域表现出优良的耐腐蚀性。Tezel等[6]在环氧-聚酯-丙烯酸酯树脂中加入聚脲醛为壁材的两种不同的环氧树脂和聚乙烯亚胺微胶囊,制备了自愈合涂层,该涂料可应用于有机玻璃表面,并证明了其在修复人工划痕方面的有效性。Uzoma等[7]通过界面聚合法,采用氟碳树脂和脲醛树脂的混合物包覆氟硅烷,制备了多刺激润湿性响应涂层,该涂层具有良好的疏水和自愈合性能。这些现有的使用微胶囊改善涂层自修复性能的研究主要集中于金属等材料的修复,在木器水性涂料行业中的应用仍处于探索阶段。但是,从长远来看,采用微胶囊调控木质材料表面涂层特性并抑制其缺陷具有广阔的研究前景。

虫胶作为天然材料[8],常被应用于木制家具表面修补领域[9]。将虫胶溶解于乙醇中作为芯材溶液,可以在室温下发生物理固化,对丙烯酸树脂中的微裂纹进行填补。密胺树脂价格低廉,制备过程简单,是具有较好机械性能的热固性树脂,常被用作微胶囊的壁材[10]。但其独特的三嗪环结构使得密胺树脂存在韧性不足、脆性高等缺点[11]。稻壳粉是一种环保材料,价格便宜,获取方便,具有一定的韧性[12]。用稻壳粉改性微胶囊壁材,可以增强壁材密胺树脂的力学性能。当漆膜中仅包含有单一稻壳粉添加比例的微胶囊时,囊壁会在一定范围内应力的作用下破裂,芯材物质虫胶会从微胶囊中流出,在漆膜破损处进行常温固化[13]。但是在这种条件下,微胶囊的自修复作用范围相对较小,自修复功能的作用时间也会较短。通过添加不同稻壳粉含量的微胶囊,可以扩大微胶囊破裂所需的应力大小范围,从而扩大微胶囊自修复作用的有效范围,因此本文采用不同比例混合微胶囊对水性漆涂层耐老化和自修复性能进行测试。

前期研究结果表明[14-15],椴木表面水性漆涂层最佳涂覆工艺为底漆3遍、面漆2遍、微胶囊在底漆添加且微胶囊的添加量(质量分数,下同)为6.0%,最优的稻壳粉含量(质量分数,下同)为 5.5%。分别选择壁材中稻壳粉含量为2.8%和 8.0%的微胶囊与最优的稻壳粉含量为5.5%的微胶囊进行不同比例混合。再将其以最佳涂覆工艺涂覆在椴木木板上,测试含有混合微胶囊的水性漆涂层的基本性能、表面形貌和化学组成成分,探索添加混合微胶囊对水性漆涂层的性能影响。为了模拟涂层在实际应用过程中的老化情况,对多种添加混合微胶囊的水性漆涂层和添加单一最佳微胶囊(稻壳粉含量为5.5%)的水性漆涂层进行了多种方式的耐老化测试。对进行耐老化试验样品的各项性能进行对比,以此观察添加混合微胶囊的涂层自修复是否有所提升,为自修复微胶囊和自修复涂层的制备提供一定的技术基础。

1 材料与方法

1.1 试验材料

多乐士水性底漆,多乐士水性面漆(水性丙烯酸共聚分散体、消光剂、添加剂与水,固含量30.0%左右);椴木(Tiliacordata)板,长×宽×厚为100 mm×65 mm×4 mm;玻璃板,长×宽为75 mm×25 mm;去离子水。稻壳粉质量分数为2.8%,5.5%和8.0%的密胺/稻壳粉包覆虫胶微胶囊(自制)。

1.2 微胶囊制备方法

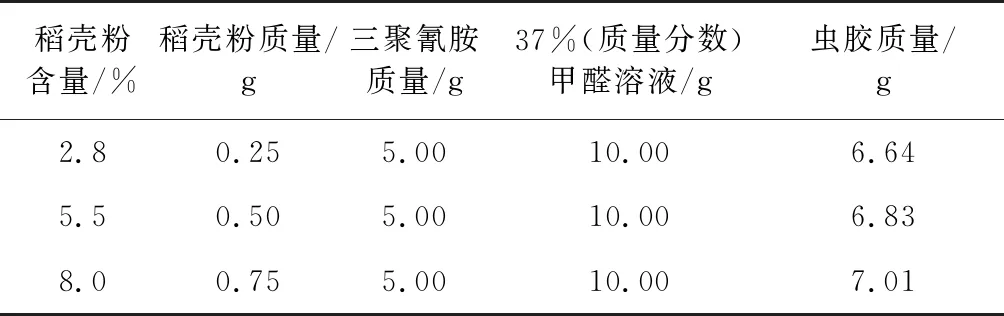

微胶囊原料用量见表1。以稻壳粉含量为2.8% 的微胶囊为例。首先,按照1∶3的物质的量比,称取5.0 g三聚氰胺和10.0 g质量分数37%的甲醛溶液。加入10.0 g去离子水后,将混合物在磁力搅拌器中以100 r/min的速率充分搅拌,再缓慢滴加三乙醇胺调节溶液pH至9.0左右,使其在碱性环境下反应生成可溶性预聚体。按照2.8%比例称取0.25 g用碱性双氧水预处理后的稻壳粉和 15.0 g去离子水,在70 ℃下恒温水浴继续搅拌30 min,得到黄色液体冷却至20 ℃待用。两者混合,为壁材密胺/稻壳粉预聚体。

取6.64 g虫胶,并将虫胶片和乙醇以1∶5的质量比溶解混合,放入离心机进行离心,取上层清澈虫胶溶液备用。将0.52 g十二烷基苯磺酸钠加入51.0 g蒸馏水中,得到质量分数1.0%的乳化剂。将制得的39.84 g虫胶溶液在1 200 r/min转速下缓慢滴加51.52 g的乳化剂。并在室温条件下搅拌乳化30 min,反应结束后得到均匀的芯材溶液。

设置磁力搅拌机转速为300 r/min,将壁材密胺/稻壳粉预聚体缓慢滴加到芯材中,再滴加柠檬酸饱和溶液调节溶剂pH至2.5~3.0后,保持20 ℃反应3 h,后放置烧杯中陈放7 d,然后将所得产物进行抽滤,过程中使用乙醇溶液和蒸馏水进行冲洗。抽滤后把所得产物放入60 ℃烘箱内干燥4 h,得到淡黄色蓬松粉末为制备的微胶囊样品。

表1 试验原料用量Table 1 A detailed lists of experimental raw materials’ consumption

在同样的方法下,稻壳粉含量为5.5%和8.0%的微胶囊分别按照表1中的用量进行制备。

1.3 涂料的制备与涂布方法

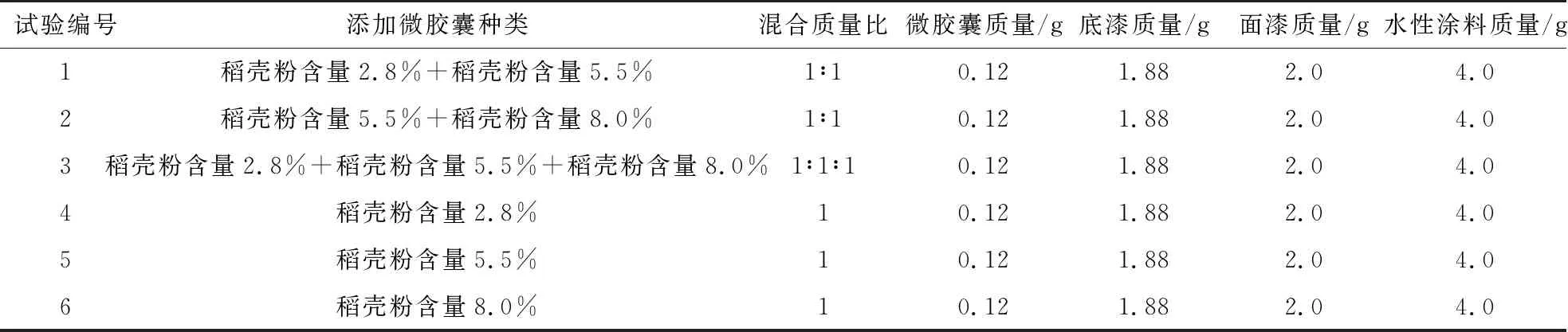

不同微胶囊混合比例及其与水性涂料配料如表2所示。水性涂料涂覆工艺为底漆3遍、面漆2遍、微胶囊在底漆添加,在底漆中添加含量为6.0%。以试验编号为1的样品为例,将稻壳粉含量2.8%和稻壳粉含量5.5%的微胶囊以质量比1∶1混合后,称取0.12 g混合微胶囊加入1.88 g水性底漆中,此时微胶囊在水性底漆中的含量为6.0%。搅拌均匀后称取2.0 g水性面漆。用水性漆专用刷蘸取适量底漆涂料均匀地涂布在光滑的椴木板表面,并将其放置阴凉通风处干燥4 h。用600目(23 μm)细砂纸对底漆漆膜表面轻轻打磨后用干净毛刷扫净碎屑,再按照上述步骤重复2遍。面漆也按照以上述步骤涂覆2遍。最后,将涂覆好的椴木板放在室温下干燥24 h。2~6号样品均按照该步骤进行涂饰。

表2 不同微胶囊的混合比例及其与水性涂料的配料Table 2 Mixing ratios of different microcapsules and ingredients of microcapsules and waterborne coatings

1.4 测试与表征

采用HP-2136色差仪对涂层进行色差测试。L代表明度,a代表红绿色相,b代表黄蓝色相。进行色差测试时,先测试涂层上某一个点的L1、a1、b1。再测试涂层另外一点的L2、a2、b2。根据公式(1),ΔL=L1-L2(明度差异)、Δa=a1-a2(红/绿差异)、Δb=b1-b2(黄/蓝差异),计算出色差值ΔE。

ΔE=[(ΔL)2+(Δa)2+(Δb)2]1/2

(1)

采用HG268智能型光泽度仪对涂层光泽度进行测试。根据GB/T 4893.6—2013《家具表面漆膜理化性能试验 第6部分:光泽测定法》,分别记录20°,60°和85° 3种入射角涂层的光泽度。

采用Quanta-200扫描电镜对微胶囊和涂层的微观形貌进行观察。采用傅里叶变换红外光谱仪(FT-IR)对微胶囊进行化学成分分析,测试范围为4 000~500 cm-1,样品扫描时间为16 s,分辨率为4 cm-1。

将不同的样品分别放在烘箱120,160 ℃和紫外光耐气候试验箱3种环境下对涂层进行老化试验。放在烘箱中的样品每隔8 h测试涂层的色差和失光率,共计40 h。放在紫外耐气候试验箱中的样品每隔40 h对涂层的色差和失光率进行测试和记录,共计200 h。在涂层的老化过程中,涂层的失光现象是检测涂层老化程度的重要评定方法,可用分光光度计对涂层表面60°光泽度进行测量。失光率(G)的计算公式为:

(2)

式中:A为老化前光泽度测定值;B为老化后光泽度测定值。

在划痕测试中,为了能更直观地观察到划痕的形貌和漆膜的自修复情况,采用相同的涂覆工艺将涂料均匀涂布在75 mm×25 mm玻璃板表面。室温干燥后,用薄刀片在涂层上进行划痕,通过Axio Scope A1型生物显微镜观察1,3,7和14 d的划痕变化。

2 结果与分析

2.1 不同稻壳粉含量微胶囊形貌和化学成分分析

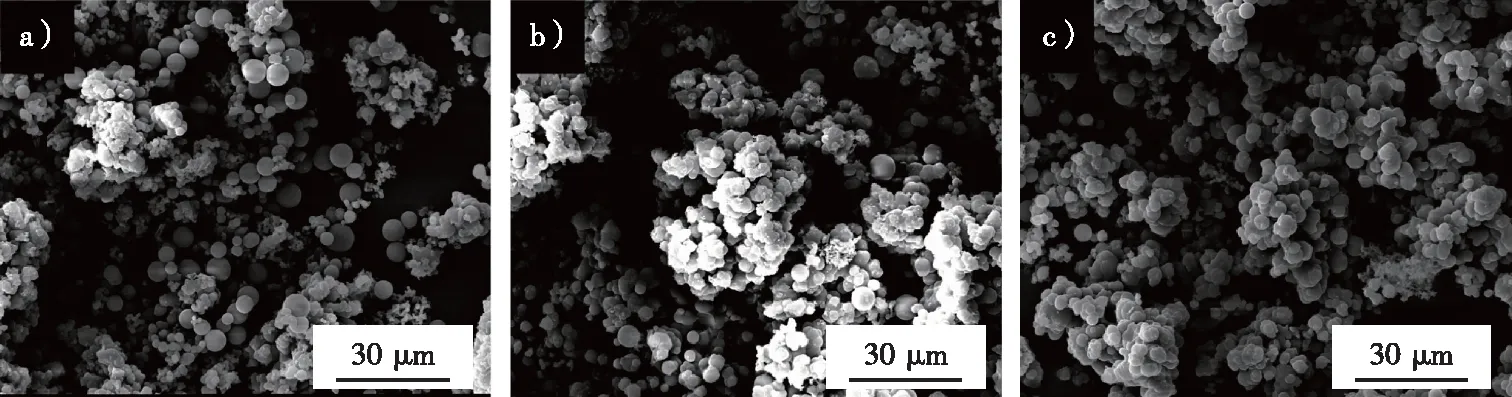

2.1.1 微胶囊的形貌表征

不同稻壳粉含量微胶囊的表面形貌如图1所示。图1a~c分别为稻壳粉含量2.8%,5.5%和8.0% 的微胶囊。壁材中添加稻壳粉的微胶囊在扫描电镜中观察发现3种微胶囊形貌相似,均为圆润均匀的球体,无团聚现象。

a) 稻壳粉含量2.8%; b) 稻壳粉含量5.5%; c) 稻壳粉含量8.0%。图1 不同稻壳粉比例的微胶囊SEM形貌Fig. 1 SEM images of microcapsules with different contents of rice husk powder

2.1.2 微胶囊的化学成分分析

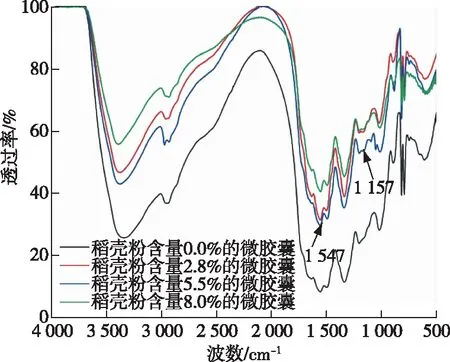

不同稻壳粉含量的3种微胶囊与不含稻壳粉微胶囊[16]的红外光谱图见图2。在1 547 cm-1处的吸收峰属于—NH—伸缩振动峰,为密胺树脂的特征峰。壁材中添加稻壳粉的微胶囊红外光谱在1 157 cm-1处有峰型的变化,可推断此时峰受到稻壳粉中木素的芳香核C—H振动和C—O—C桥键的反对称伸缩振动峰的影响,可判断微胶囊壁材中含有纤维素成分。所有微胶囊红外光谱图其他位置吸收峰都与稻壳粉含量2.8%的微胶囊吸收峰位置一致,微胶囊的化学成分没有变化。

图2 不同稻壳粉含量微胶囊的红外光谱图Fig. 2 Infrared spectrum of microcapsules with different contents of rice husk powder

2.2 不同比例混合微胶囊对水性漆涂层性能的影响

2.2.1 色 差

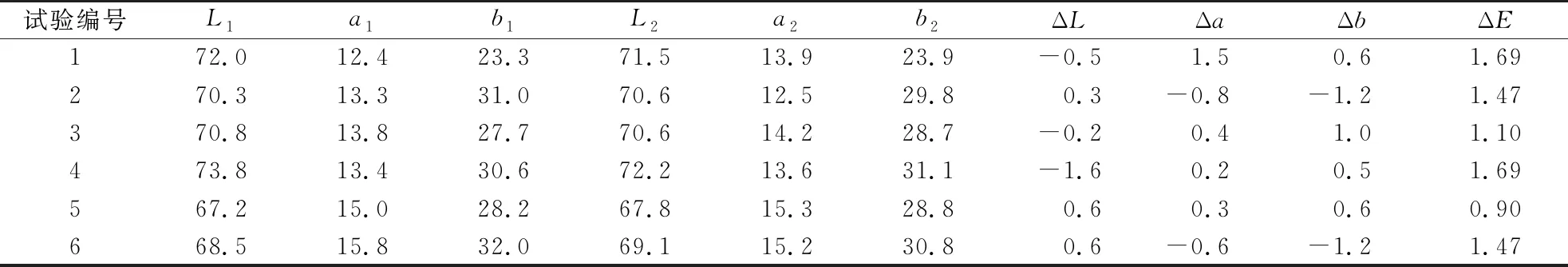

不同比例混合微胶囊对水性漆涂层色差的影响如表3所示。不同比例混合微胶囊对水性漆涂层色差影响没有明显差别,这是因为采用了相同的涂覆工艺,并且微胶囊形貌相似。

表3 不同比例混合微胶囊对水性漆涂层色差的影响Table 3 Effects of different proportions of mixed microcapsules on chromatic aberrations of waterborne coatings

2.2.2 光泽度

使用光泽度仪测量不同混合比例微胶囊在3种不同入射角度下的光泽度(表4)。试验编号1~5光泽度差别较小,而试验编号6的涂层光泽度却相对较低。这是由于随着纤维素粉末含量的升高,纤维素在微胶囊壁材中分布不均匀,更易结团。但因其添加在底漆中,所以对漆膜整体的影响也相对较小。

表4 不同比例混合微胶囊对水性漆涂层光泽度的影响Table 4 Effects of different proportions of mixed microcapsules on gloss of waterborne coatings

2.3 添加不同比例混合微胶囊的水性漆涂层耐老化性能分析

不同比例混合微胶囊加入水性漆涂层中,1号样品和3号样品涂层的光学性能、力学性能及表面形貌,都与添加最佳微胶囊配比的水性漆涂层(5号样品,稻壳粉含量为5.5%)差别不大。所以老化试验中选用微胶囊混合类型为“稻壳粉含量2.8%+稻壳粉含量5.5%”和“稻壳粉含量2.8%+稻壳粉含量5.5%+稻壳粉含量8.0%”的样品,并将二者与稻壳粉含量为5.5%的水性漆涂层作对比。将1号、3号、5号样品分别放置于不同的耐老化试验环境中(烘箱120,160 ℃和紫外耐气候试验箱)进行耐老化测试,经一段时间后对涂层进行测试级表面形貌观察。

2.3.1 色 差

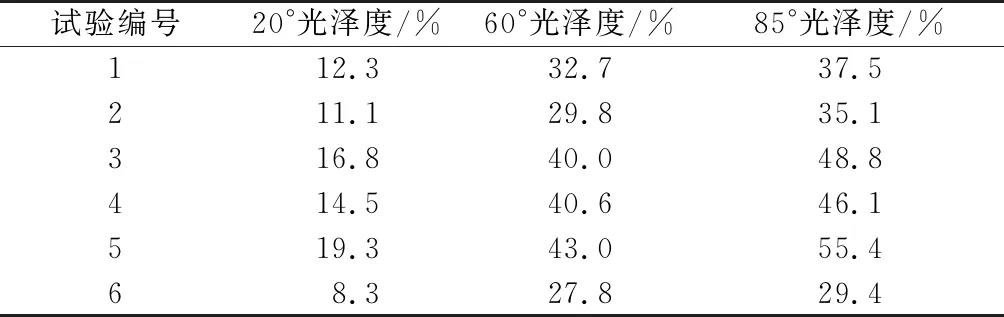

当涂层在120 ℃烘箱环境下,1号样品的涂层从老化开始8至40 h色差从3.92增大到6.57,3号样品的涂层色差从3.07增大到3.79,5号样品的涂层色差从2.77增大到2.94(图3a)。在160 ℃烘箱中,1号样品的涂层从老化开始8至40 h色差从23.80增大到38.18,3号样品的涂层色差从19.31 增大34.29,5号样品的涂层色差从19.70增大到30.51(图3b)。在紫外耐气候试验箱中,1号样品的涂层从老化开始40至200 h色差从2.20增大到5.25,3号样品的涂层色差从2.05增大4.19,5号样品的涂层色差从3.25增大到6.92(图3c)。

随着老化时间的增加,所有涂层的色差都在逐渐增大。在120 ℃烘箱老化环境下,添加单一微胶囊(5号样品)的涂层色差变化最小,而混合微胶囊3号样品的涂层前16 h色差变化与添加单一微胶囊的涂层色差变化相近,16 h后色差有所变大,但变化曲线相似且更为平稳。在160 ℃烘箱老化环境下,两种添加混合微胶囊和添加单一微胶囊的涂层色差变化更为明显,但三者变化值相差不大。这是由于在高温下椴木板自身发生碳化,木板表面颜色发生改变。在紫外耐气候试验箱老化环境中,添加两种混合微胶囊的涂层色差值要比添加单一微胶囊的涂层变化小,这是因为紫外耐气候试验箱对椴木板基材影响较小,不会引起木材的变色。而混合微胶囊的涂层中含有不同微胶囊,可以在老化过程中逐渐破裂以完成耐老化修复,所以与含单一稻壳粉微胶囊涂层相比,色差所发生的变化更小。由图3可知,添加3号样品涂层从40至200 h过程中色差上升均较为缓慢,而添加1号样品涂层在160 h后色差值变化加大,由此可判断是因为老化后期涂层中微胶囊全部失效所以涂层色差变化加大。

2.3.2 失光率

以60°入射角下光泽度计算的失光率为参考数据。当涂层在120 ℃烘箱中时,1号样品涂层老化至40 h失光率达到4.16%,3号样品涂层失光率达到2.18%,5号样品涂层失光率达到2.13%(图4a)。由此可看出,涂层在120 ℃老化后光泽度总体上并未下降过多。在160 ℃烘箱中,1号样品涂层老化至40 h失光率达到19.07%,3号样品涂层的失光率为15.78%。5号样品涂层失光率为16.63%(图4b)。在紫外耐气候试验箱中,1号样品涂层从老化开始200 h失光率为5.13%,3号样品涂层失光率是2.91%;5号样品涂层失光率为3.80%(图4c)。结果表明,涂层的失光率总体上随老化时间的增加而增加。

将不同比例混合微胶囊对水性漆涂层的耐老化性能与添加单一微胶囊的涂层作对比,结果表明,在光学性能基本相同的情况下,低温烘箱老化和紫外光耐老化试验过程中,3号样品涂层耐老化有效时间确实相较添加单一微胶囊的涂层耐老化时间长,老化后涂层的光学性能也优于添加单一微胶囊涂层(5号样品),且整体性能也优于1号样品涂层。

图4 不同条件耐老化试验下时间对漆膜失光率的影响Fig. 4 Effect of aging time on light loss rate of paint film under different aging environments

2.4 添加混合微胶囊的水性漆涂层自修复性能分析

根据上述结果可知,3号样品涂层光学性能和微观形貌与添加最佳单一微胶囊(5号,稻壳粉含量5.5%)涂层相似,力学性能和耐老化性能较佳,所以分别对3号和5号涂层进行划痕试验,验证混合微胶囊对自修复能力的改善情况。

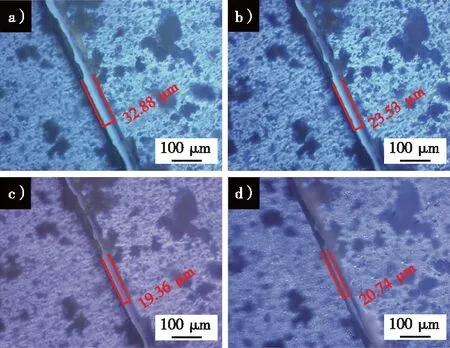

将带有划痕的涂层放置于正常环境中并观察涂层1,3,7和14 d的变化特征。含有最佳单一微胶囊涂层(5号)划痕测试结果显示,涂层第1天的划痕尺寸为30.67 μm,3 d后为20.73 μm,第7天为20.42 μm,第14天为22.57 μm。3号样品涂层划痕测试的显微结构见图5,第1天的划痕尺寸为32.88 μm,3 d后为23.53 μm,第7天为19.36 μm,第14天为20.74 μm。两者相比可以看出,单一微胶囊修复7 d后修复速率低于破损速率,第14天时裂纹尺寸反而增大。但混合型微胶囊涂层在第7天后裂纹尺寸还仍在继续缩小,说明混合微胶囊确实可以增加涂层的自修复时长。因为涂层裂纹处混有不同壁材韧性的微胶囊,所以微胶囊不会在裂纹产生时全部破裂,而是逐渐破裂,更长效地作用于裂纹处。划痕试验结果表明,混合微胶囊能够在一定程度上优化涂层的自修复性能,添加稻壳粉含量2.8%+稻壳粉含量5.5%+稻壳粉含量8.0%混合微胶囊的涂层具有较好的稳定性和更长效的自修复能力。

a)第1天;b)第3天;c)第7天;d)第14天。图5 添加稻壳粉含量2.8%+稻壳粉含量5.5%+稻壳粉含量8.0%微胶囊的涂层划痕试验Fig. 5 Scratch tests of coating containing mixed microcapsules with 2.8%, 5.5% and 8.0% of rice husk powder

3 结 论

1)含有3种混合型微胶囊的涂层与添加单一微胶囊最优样品稻壳粉含量5.5%微胶囊的涂层相比,光学性能相似。其中,添加稻壳粉含量2.8%+稻壳粉含量5.5%+稻壳粉含量8.0%混合微胶囊的涂层光学性能综合最佳,色差为1.10,60°入射角下光泽度为40.0%。

2)选择综合性能较好的“添加稻壳粉含量2.8%+稻壳粉含量5.5%”混合微胶囊型涂层和“添加稻壳粉含量2.8%+稻壳粉含量5.5%+稻壳粉含量8.0%”混合微胶囊型涂层,与添加单一稻壳粉含量5.5%微胶囊的涂层作对比,进行耐老化性能测试。结果表明,添加稻壳粉含量2.8%+稻壳粉含量5.5%+稻壳粉含量8.0%混合微胶囊的涂层具有更长的修复有效期。划痕试验证明这种混合型微胶囊涂层比添加单一微胶囊的涂层具有更长效的自修复性能。