杨木基材表面处理对UV喷墨涂层性能的影响

2022-09-28桑瑞娟范振宪

桑瑞娟,范振宪

(南京林业大学家居与工业设计学院,南京 210037)

UV喷墨打印技术具有非接触打印、及时固化、绿色环保等特点,基于油墨的UV固化特性[1],其能够在各种柔性及刚性材料表面进行喷绘打印,如广告纸、布、皮革、亚克力、金属等卷材或板材,应用领域也从户内外广告、包装衍生到家居领域内的装饰、木制品生产等[2-3]。而且随着喷头制造技术、油墨品质的改良和适配软件程序的优化,尤其是打印基材的多样化,UV喷墨打印技术已经越来越多地被应用于家具、装饰、建材行业[4-6]。

目前在家具行业中,UV喷墨打印利用较多的基材有中密度纤维板、橡木以及其他硬木[7-8]。杨木由于其密度小、强度低,在家具中的应用比较局限,一般用于外部不可见的结构支撑部分,如木架构、檀条、隔板等,很少用作装饰材料[9]。但杨木质量轻、弹性好、生长速度快、生长周期短,且在我国南北方均有种植,资源非常充沛[10],除此之外杨木色泽较白、纹理浅、纤维长且含量丰富,制备成胶合板、纤维板、细木工板等板材[11],用于UV喷绘的装饰基材,将会有很大的发展利用空间。本试验通过设置不同的杨木胶合板表面处理方法[12-13],研究UV数码喷绘技术在不同杨木承印面上标准色UV颜料墨水与板材结合的物理性能及界面结合效果,探讨木质基材表面工艺对UV喷墨打印装饰涂层的影响,拓展速生木基材在家居装饰领域内的应用。

1 材料与方法

1.1 试验材料

杨木胶合板,尺寸400 mm×350 mm×7 mm;UV油墨五色CMYKW(青色、品红色、黄色、黑色和白色)(武汉锐诺斯数码科技有限公司,XENONS YL-UV-I3200UI-1);180#、360#砂纸;6B~6H中华铅笔;UV水性附着剂(108010511),UV腻子(T-168010H),UV透明砂光底漆(128010511H),UV白色底漆(UVP5010),均由江苏海田技术有限公司提供。

1.2 试验设备

UV平板数码打印机,南京雷励数码科技有限公司,HT2512UV,配置3个爱普生3200EI喷头,分辨率为360 dpi;环境扫描电子显微镜,Quanta 200型;GZ-Ⅱ光电电泽仪;漆膜划格仪;触针式粗糙度测试仪,JB-C型;L*a*b*色差仪;QHQ型铅笔划痕硬度仪;滚涂设备,江苏海田技术有限公司。

1.3 试验设置

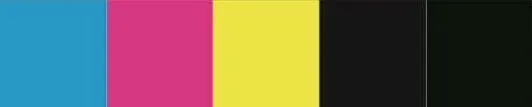

准备承印基材尺寸为450 mm×350 mm×7 mm杨木胶合板,依次用180#和360#砂纸顺木纹打磨,去除表面及边角毛刺至表面平整。承印面所用UV水性附着剂、UV砂光清漆与UV白底漆的涂饰工艺如表1所示。喷墨工艺分为白墨喷印层和彩墨喷印层两部分,打印模式都为精度模式,打印速度6 pass,打印精度1 080 dpi ×720 dpi;在前期实验中因100%质量分数的白墨量无法完全覆盖杨木表面纹理,300%或更高的白墨喷墨设置效果与200%相近,但白墨质量分数越高打印效率越低且油墨成本增加,因此,在本试验中直接以200%的白墨打印质量分数进行打印设置。彩墨打印使用的标版色块图案如图1所示,5个色块分别为CMYK色彩模式中的C、M、Y、K和四色黑(rich black,以下简称RK, C、M、Y、K各项数值分别为30%,30%,30%和100%所组成的颜色)。

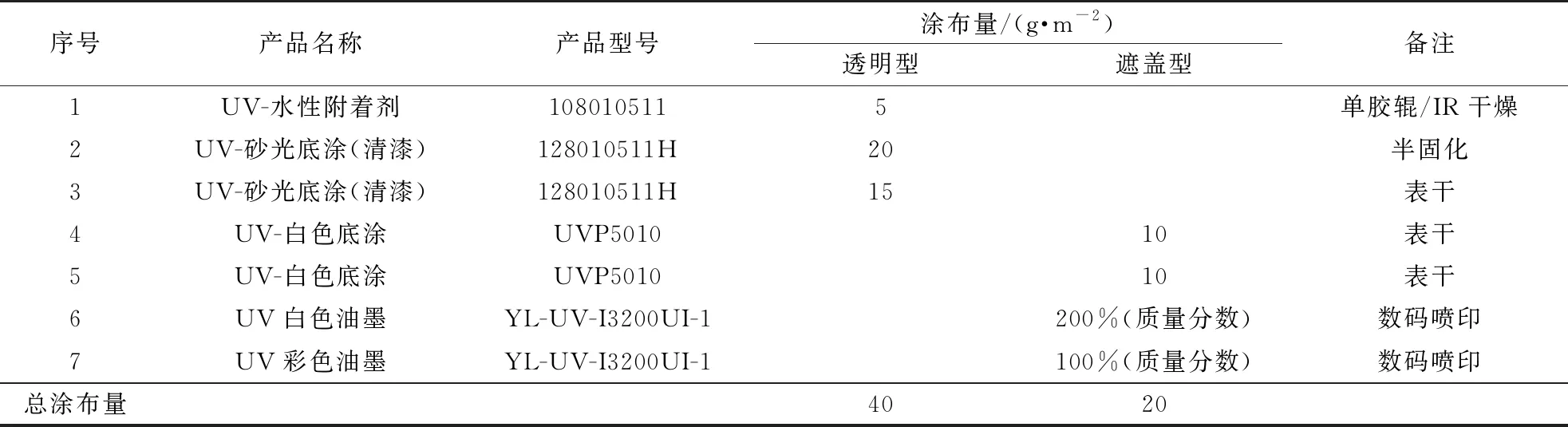

表1 杨木胶合板数码喷印装饰工艺Table1 Poplar plywood digital printing decoration technology

图1 标版打印图案Fig.1 Plate printing pattern

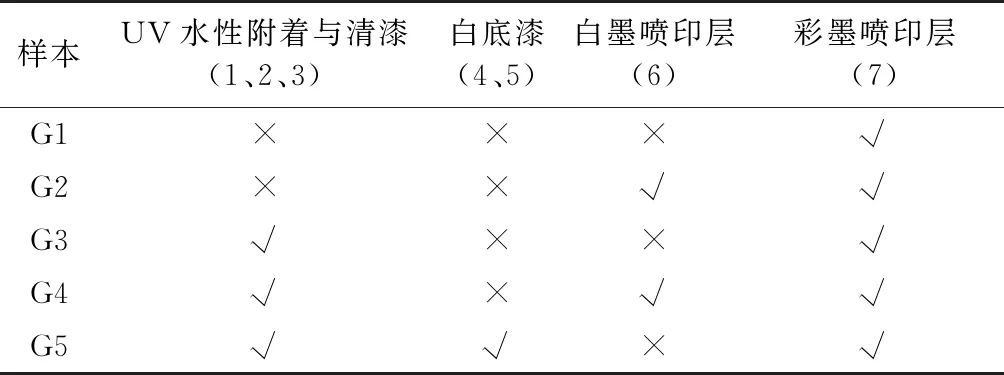

试验设置5组实验样本,如表2所示:G1为杨木基材上直接打印彩墨喷印层;G2为杨木基材上打印白墨与彩墨喷印层;G3为杨木基材上清漆涂饰后打印彩墨喷印层;G4为杨木基材清漆涂饰后打印白墨与彩墨喷印层;G5为杨木基材清漆与白色底漆涂饰后打印彩墨喷印层。

表2 5组实验样本工艺设置Table 2 The process setting of five groups of experimental samples

1.4 表征测试

通过测试5组样本的附着力、表面粗糙度、硬度、耐磨性、光泽度和L*a*b*值,比较不同处理工艺条件下C、M、Y、K和RK 5种颜色与杨木胶合板的界面结合性能的差异。每个测试项目的测试方法如下[14-15]。

1)附着力:依据GB/T 9286—2021《色漆和清漆 划格试验》进行测试,在每个试件上测试3个点;使用电镜观测微观状态下喷墨涂层、底漆涂层与基材的结合情况,通过电镜图形貌分析判断界面结合层的附着能力,将喷绘后的样品切成小样,在液氮中浸泡20 min后用切片机制备成10 mm×6 mm×5 mm的大小,试样喷金后在电镜下观察图层与基材结合界面的横切面与径切面。

2)表面粗糙度:使用JB-C型粗糙度测试仪进行测试,每块试件测5个不同的点取平均值作为结果。

3)硬度:依据GB/T 6739—2006《色漆和清漆 铅笔法测定漆膜硬度》,采用QHQ型涂膜铅笔划痕硬度仪,每组试件平行测试3块。

4)耐磨性:依据GB/T 17657—2013《人造板及饰面人造板理化性能试验方法》中4.44表面耐磨性能测定方法三,使用180#研磨轮在施加(4.9±0.2)N的外力下与试件表面喷绘涂层相对摩擦100 r,计算磨耗值并观察研磨后试件表面露白情况。

磨耗值计算公式为:

式中:F为磨耗值,每100 r磨耗量,mg;m1为试件磨前质量,mg;m2为试件磨后质量,mg;R为磨耗转数,r。

5)光泽度:依据GB/T 4893.6—2013《家具表面漆膜理化性能试验 第6部分:光泽测度法》进行测试,每组试件平行测试3次。60°入射角光泽低于10 GU时,85°入射角能给出更好的分辨率,此处选用85°入射角的分辨率。

6)L*a*b*值:使用L*a*b*色差仪进行测试。

2 结果与分析

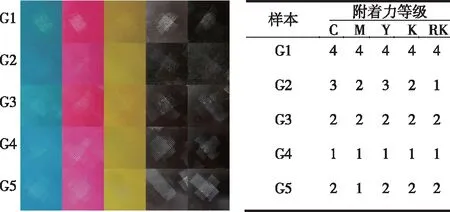

2.1 附着力

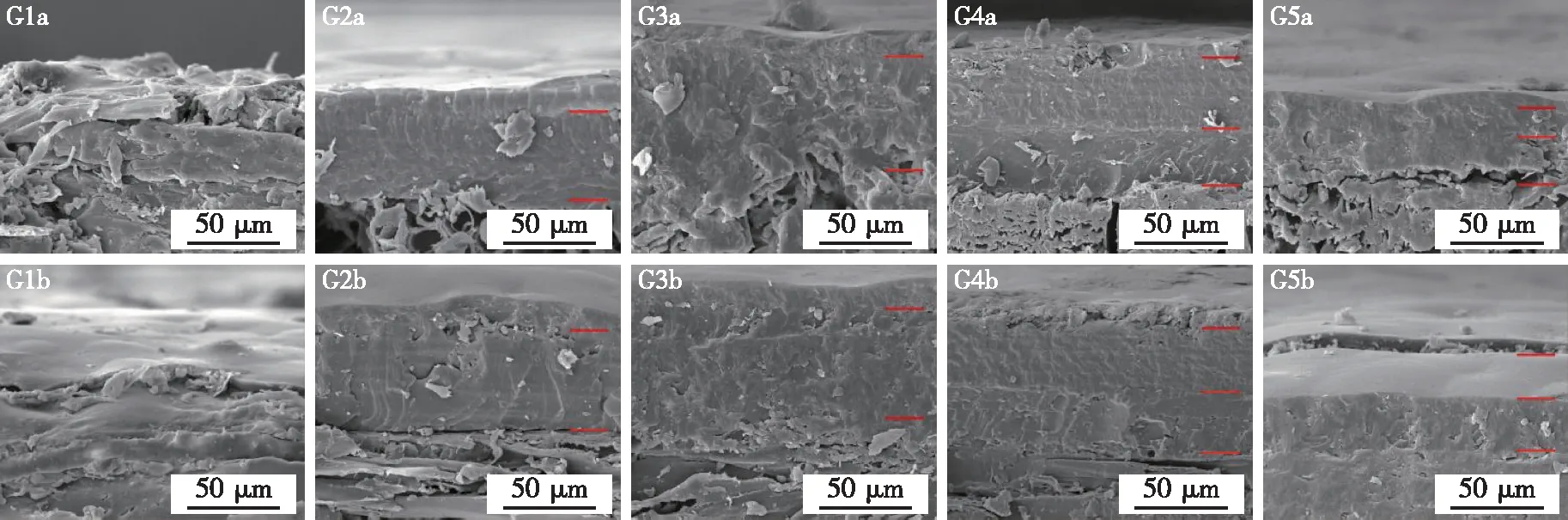

采用划格测试的方法检验涂层在杨木胶合板上的附着力,并结合SEM分别沿基材纹理的横向与纵向切面表征涂层与基材界面结合的切面形貌,从微观角度分析喷绘涂层的附着性能[16]。附着力等级测试结果见图2,SEM切面表征图像见图3。

左)附着力划格试验;右)附着力等级测试结果。图2 附着力测试结果Fig. 2 Effects of adhesion test

在附着力实验过程中,G1组打印的色块试样非常容易被划透至基材表面,经胶带撕起后漆膜沿切割边缘大片脱落,且有很多网格完全脱落,附着力极低;图3G1a所示的横向切面图很难清晰分辨出木材与喷印层的完整分界面,图3G1b的纵向切面中可较清晰地分辨出一层喷印层,表面凹凸不平。分析原因为仅一层彩墨喷印层厚度很薄,5 mm杨木胶合板本身的结构不够稳固,在胶合板表面仅有一层木皮且杨木孔质比较稀疏,基材结合力很弱。

G2组附着力测试结果有所提高,从表3可见,RK试样的附着力表现较为突出,达到1级;黑色和品红试样的附着力达到2级,观察样品的划格时脱落非常少,仅在切割交叉处有少许脱落;其余颜色试样为3级附着力;图3的G2a与G2b显示出3层结构,由上至下依次是彩墨喷印层、白墨喷印层和基材,200%质量分数白墨喷印层厚度明显高于彩墨喷印层,且两层喷印层切面纹理差异不大。

G3组附着力等级均达到2级;由图3G3a与G3b可知,清漆的流动渗透性使之与杨木较大的纤维空隙完美填补,由此可解释G3组的附着力优于G2组。

G4组的附着力表现最优,所有试件达到1级,交叉切割测试后基本无脱落,由于有200%白墨铺底,喷印层的厚度有所增加,在切割测试时需要施加很大力度才能划破至基材表面,可判断其硬度也得到一定程度的提高;图3中G4a与G4b可观察到4层结构,依次是彩墨喷印层、白墨喷印层、清漆涂饰层和基材,喷印层的切面纹理与清漆涂饰层切面纹理有较大差异易于分辨。

G5组的品红色块试样附着力保持在1级,其余色块下降到2级,不光交叉处有脱落,沿切割线边缘也有脱落,脱落部分会露出白底漆,黑色和RK色块试样甚至出现整个方格颜色的脱落,露出白底漆;图3G5b中显示喷印层与白底漆涂饰层发生分层现象,而G4交叉处的脱落并没有露白而是显露杨木基材,由此可说明彩色墨水与白墨的结合力优于与白底漆的结合力,进一步分析深色墨水与白底漆的结合力更差,有待设计实验继续验证。

通过比较杨木胶合板表面喷印层附着力测试的结果:在未作表面处理的杨木胶合板上,色块试样的附着力均为4级属于最差;G4涂刷了两道透明漆并有200%白墨铺底的试样,色块附着力均达到1级最为坚固;G3和G5的附着力表现良好,均达到2级及以上。

a)横切面;b)径切面。图3 不同工艺下的切面SEM图Fig. 3 SEM images of section under different processes

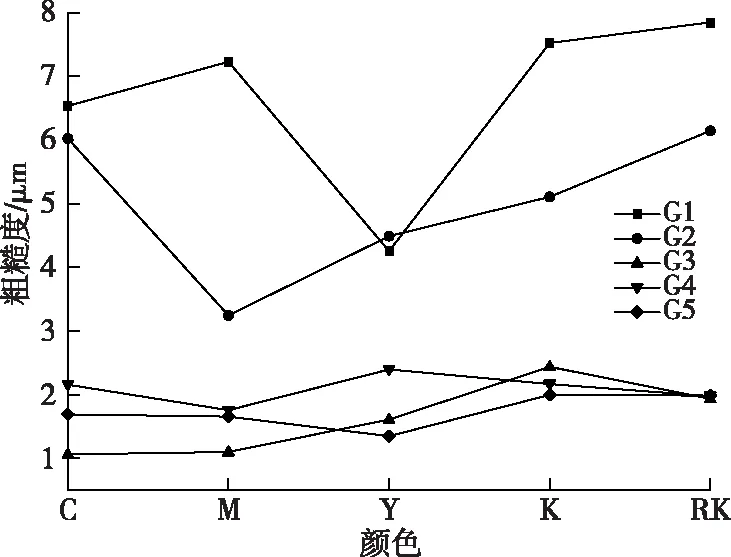

2.2 粗糙度

5组试验样品的粗糙度测试结果见图4。G1与G2的粗糙度整体偏高,最大值达到7.846 μm;G3、G4、G5 3组的粗糙度显著降低且均在2.5 μm以下,最低值仅1.099 μm。

图4 粗糙度测试结果Fig. 4 Effects of roughness test

在杨木胶合板上打印白墨喷印层或涂刷底漆都可以使粗糙度有效降低,涂饰底漆起到的效果更好[17]。与G3相比,G4的粗糙度平均水平更高,这是因为喷印层是采用按需喷墨的方式均匀地覆盖在基材上,且经过紫外光照射立即固化,在平整度较好的承印面上喷印时,油墨未能够在固化前流动到承印面凹陷处[18],对基材的平整度产生的影响很小,甚至还会增加粗糙度。

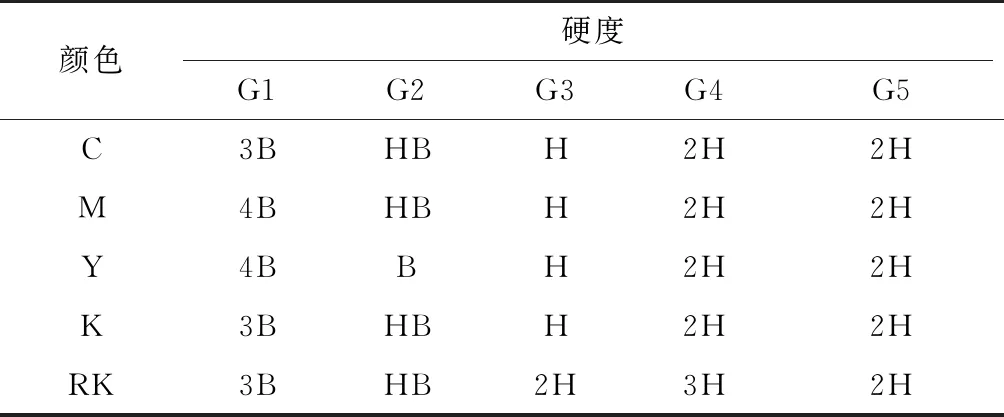

2.3 硬 度

5组试验样品的硬度测试结果见表3,G4组硬度最高,G1的硬度测试最低仅3B~4B,G3的硬度次之,在H~2H等级。G5组的硬度表现与G4十分接近,前者通过涂刷白底漆覆盖木材纹理样貌,后者通过打印白墨喷印层达到这一效果,但综合生产成本、时间和附着力测试的结果,涂刷白底漆的生产效果会优于打印白墨喷印层。

表3 硬度测试结果Table 3 Effects of hardness test

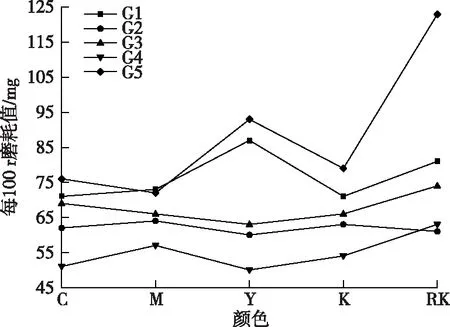

2.4 耐磨性

5组试验样品的耐磨性测试结果见图5,G4组在100 r磨耗测试后磨损量最小,各颜色试样磨损量均在50~60 mg;G2组次之;G5组的磨损量最大。从这一结果可见,G4与G2由于存在白墨喷印层其耐磨性优于其他3组;G5组采用白色底漆覆盖耐磨性显著下降。

图5 耐磨测试结果Fig. 5 Effects of abrasion test

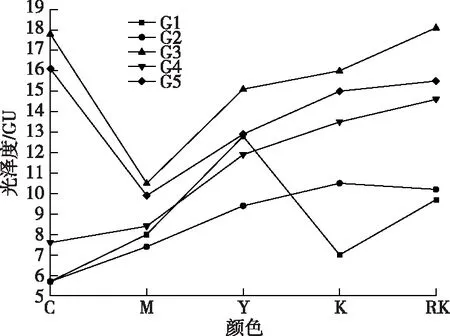

2.5 光泽度

5组试验样品的光泽度测试结果见图6,G3组的涂装处理方式下光泽度最高。G1和G2两组未做底涂处理的试样光泽度都较低,是因为杨木胶合板木纹颜色偏黄且粗糙度较高,使得最终效果光泽度变差[19];通过将G2与G1对比,G4与G3对比,可见有200%质量分数白墨喷印层的试件光泽度会有所降低。

图6 不同工艺方案对5种颜色样品光泽度的影响Fig. 6 Effects of different process scheme on glossiness of five colors

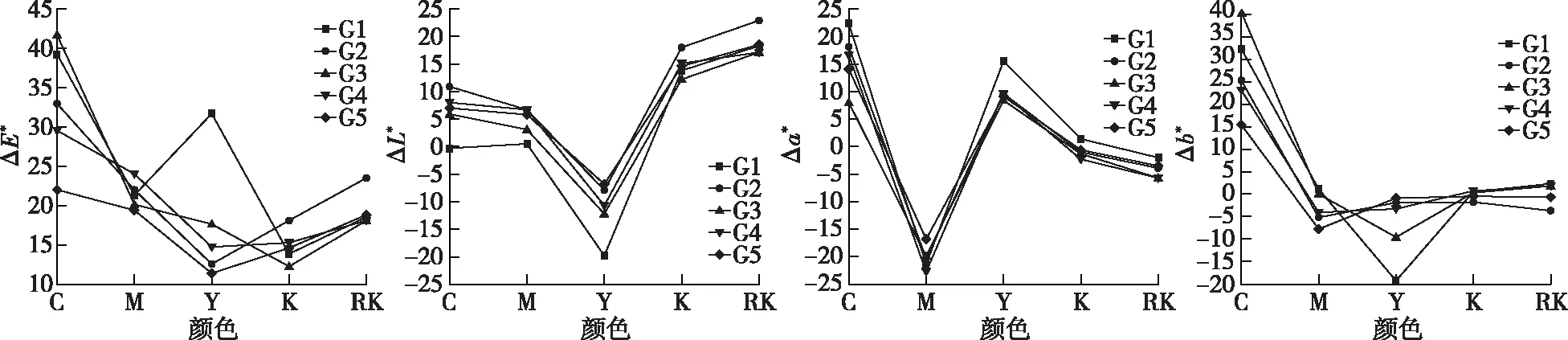

2.6 L*a*b*值

采用L*a*b*色彩模式进行分析主要原因在于其色域广,涵盖了肉眼可见的所有颜色,以及与设备无相关性[20-21]。5组样品的L*a*b*测试结果见图7,ΔE*、ΔL*、Δa*、Δb*分别表示色差、明度差和a*、b*色相差。在5组试样中每组色块样品的L*a*b*值与其标准值的差异呈现出比较一致的趋势变化,G4与G5两组的色差值较低,G1组的色彩变化幅度较大。通过观察图2,G1和G3两组饱和度较高,对比发现这两组没有白色底漆或白墨喷印层,且杨木胶合板的色泽偏黄,故不存在白色覆盖层时显色效果会偏暖。

图7 不同工艺方案对5种颜色的色差影响Fig. 7 Effects of different process schemes on chromatic aberration of five colors

3 结 论

通过将UV喷墨打印的杨木胶合板基材进行表面底漆工艺处理及打印涂层的设置,研究杨木基材承印面的表面处理对UV喷墨涂层的界面结合、表面效果及涂层性能的影响,确定优化的杨木承印面底漆处理及打印工艺:

1)在杨木胶合板上涂刷两道透明漆并喷绘200%质量分数白墨铺底的表面处理方式,能有效提高UV喷印层的附着力,同时硬度表现也是最好的。彩色墨水与白底漆的结合力不及白墨铺底的处理方式,在电镜观测中也佐证了这一点。

2)涂刷透明底漆和白底漆等底漆工艺能够有效提高承印面的平整度,减少UV喷墨涂层的粗糙度,提高打印表膜涂层的均匀一致性,一定程度上也提高了UV喷墨打印涂层的色彩表现。

3)白墨喷印层能有效提高涂层耐磨性和硬度,但在平整度较好的表面打印时由于其及时固化的特点会使粗糙度有所提高。

4)杨木胶合板的色泽偏黄,在不覆盖底色的前提下打印会使图案光泽度有所降低,图像饱和度偏高。