聚乙烯亚胺-尿素-乙二醛树脂的合成及性能评价

2022-09-28刘国伟郎双王辉周晓剑杜官本

刘国伟,郎双,王辉,周晓剑,杜官本

(西南林业大学云南省木材胶黏剂及胶合制品重点实验室,昆明 650224)

化学合成类胶黏剂为人造板生产的重要组成部分,板材性质很大程度上依赖于所用胶黏剂的性能。迄今为止,甲醛系胶黏剂仍然是人造板生产用主要胶种,其中仍以脲醛及其改性树脂的利用为主导[1]。然而,随着大家对甲醛关注度的逐步提高,甲醛系胶黏剂的发展受到了明显制约。为了消除甲醛的危害,开发非甲醛系树脂或寻找甲醛替代物用于树脂的合成被认为是最有效的方式。

在众多醛类物质中,乙二醛被认为最具有取代甲醛的发展潜力,原因在于乙二醛是一种最简单的脂肪族二元醛,具有生产工艺成熟、价格低廉、毒性小、不易挥发、易于生物降解等突出优势[2-3]。而且,从理论上分析乙二醛具有脂肪醛的通用特性,具有与胺和羟基化合物等进行交联反应的化学基础[4-5]。然而,从近年来有关乙二醛替代甲醛应用于木材胶黏剂方面的文献报道中可以发现,尽管乙二醛分子中含有两个醛基,但在类似脲醛树脂工艺条件下制备的尿素-乙二醛(UG)树脂性能与甲醛系树脂性能相差甚远,特别是耐水强度几乎为零,难以满足使用需求[6-7]。其原因可能是在现有树脂合成条件下,乙二醛与尿素形成的聚合产物之间极易生成环状化合物,阻碍了体形支化聚合物的形成,最终导致树脂在固化过程中的交联密度不足,无法形成足够的胶接强度[8]。

为了改善现有条件下UG树脂性能的不足,从对树脂的结构设计和调控角度出发,拟通过提升树脂体系的支化和聚合程度实现对树脂宏观性能的优化和改善。为此,本研究以聚乙烯亚胺(PEI)作为结构“调控剂”,借助其结构优势和高化学反应活性等特点,采用共缩聚反应工艺对树脂合成反应过程中结构的形成进行调控,并对合成树脂的微观结构和宏观性能进行评估分析。

1 材料与方法

1.1 试验材料

聚乙烯亚胺(Mw=600),工业品,外观为无色黏稠状液体,购于云南晓月科技有限公司;尿素、乙二醛(40%水溶液),均为分析纯,国药集团化学试剂有限公司;氢氧化钠、甲酸,分析纯,汕头市达濠精细化学品有限公司,配置成一定浓度溶液后使用;杨木单板,厚度2 mm,含水率8%~10%,购自河北之伟单板厂;蒸馏水等。

1.2 聚乙烯亚胺-尿素-乙二醛(PEIUG)树脂的制备

常温下,称取定量的PEI溶液与尿素U1(摩尔比为1∶6,1∶8,1∶10)置于三口烧瓶中,在搅拌、回流下油浴升温至100 ℃,分别保温反应1,2和3 h;然后将反应产物迅速冷却至30 ℃,加入一定比例的乙二醛(G)溶液[n(G)∶n(U1)=1.6],保温反应1 h;之后加入第2次尿素U2,使n(G)∶n(U1+U2)=1.4,继续反应1 h后出料待用。

1.3 胶接样品的制备

在实验室按以下工艺条件制备双层杨木顺纹胶接样品,用于树脂胶接强度的评估。热压工艺参数为:热压压力1.5 MPa、热压时间3 min、热压温度160 ℃,施胶量200 g/m2(手工单面涂胶)。

1.4 性能测试与表征

1.4.1 树脂基本特征测试

参照GB/T 14074—2006《木材胶粘剂及及其树脂检验方法》测定树脂的外观特征、固体含量、pH等。

1.4.2 电喷雾电离质谱(ESI-MS)测试

采用Waters公司的Xevo TQ-S型电喷雾电离质谱仪进行分析。将样品用超纯水稀释,采用正离子模式进行检测,离子源为ESI,低端分辨率/高端分辨率=2.9/14.3,离子能量0.3 eV,进样速度5 μg/s。

1.4.3 傅里叶红外光谱(FT-IR)测试

采用Nicolet iS50型红外光谱分析仪进行分析。液体样品采用KBr涂片法进行测试,固体样品用KBr压片法进行测试。扫描范围500~4 000 cm-1,扫描次数为32次,测试环境温度24~25 ℃,相对湿度≤60%。

1.4.4 固化特征测试

采用德国耐驰差示扫描量热仪(DSC)进行分析。称取待测样品5~10 mg置于铝坩埚内,加盖密封,在氮气保护条件下(流速60 mL/min)进行测试,温度范围25~170 ℃,升温速率10 K/min。

1.4.5 胶合强度测试

参照GB/T 9846—2015《普通胶合板》,测试所制备试件的干状胶合强度和经冷水浸泡后的湿胶合强度。冷水浸泡又分为2 h冷水浸泡处理和24 h冷水浸泡处理,冷水温度为(20±3)℃。

2 结果与分析

2.1 PEIUG树脂基本特征

不同配比下合成树脂基本特征见表1。通过对树脂外观特征和固体含量的测试发现,在树脂合成原料配比一致时,树脂固体含量随合成反应时间的延长呈增大趋势,同时,颜色也会逐步加深。一般地,树脂固体含量越高越有利于固化后树脂胶合强度的提升。而当反应时间不变时,随着尿素比例的增加,固体含量也将不断增加,而且增长幅度大于延长反应时间的增长幅度。主要原因在于反应原料质量的增加使得树脂固体含量有明显提升,而树脂颜色趋于浅化,说明增加尿素比例可能会改变树脂的交联反应程度,从而表现出不同的外观特征。然而,无论反应原料配比和反应时间如何改变,合成树脂的最终pH基本没有大幅度变化,均为酸性体系。宏观特征的差别说明改变合成反应参数的确会导致树脂产生不同变化,为了探讨导致这些变化产生的原因以及对应用的影响,又对树脂的结构特征和胶合强度等进行了追踪分析。

表1 合成树脂基本特征Table 1 The basic characteristics of synthetic resins

2.2 PEIUG树脂胶合强度分析

在本试验条件下,所测得的样品胶合强度见表2,包括干状胶合强度、2 h冷水浸泡湿胶合强度、24 h冷水浸泡湿胶合强度。

表2 不同树脂胶接样品强度测试结果Table 2 The shear strength test results of wood samples produced with various resins MPa

2.2.1 干状胶合强度分析

由表2可知,在树脂反应原料摩尔比一致时,干状胶合强度会随着反应时间的延长而增加,与树脂固体含量的变化趋势相吻合。而在反应时间不变的情况下,随着尿素用量的增加,树脂干状胶合强度下降幅度明显,而且缩短反应时间会导致强度降幅更高。这说明增加尿素用量不利于提升胶合强度,而在一定程度上通过延长反应时间可以弥补或平衡尿素带来的不利影响。因此,从干状胶合强度的变化来看,尿素用量和合成反应时间是需要考虑的关键因素。

2.2.2 2 h湿胶合强度分析

将样品于常温冷水中浸泡2 h后,胶合强度的衰减非常快,反应原料摩尔比和反应时间对树脂耐水胶合性能的影响不一。当PEI与尿素摩尔比例为1∶6时,延长反应时间有利于胶合强度的提升,而随着PEI与尿素摩尔比的降低,反应时间越长,耐水胶合强度越低,这可能是因为尿素过量或PEI分子链的降解。而对比相同反应时间条件下树脂耐水胶合强度的变化可以发现,摩尔比越低,即尿素用量越多,强度会先升后降,说明不同尿素用量对树脂体系的结构组成将产生重要影响,也进一步印证了在相同摩尔比和不同反应时间下胶合强度的降低应该主要源于尿素的作用。

2.2.3 24 h湿胶合强度分析

样品经冷水浸泡24 h后,强度会进一步下降,并且反应原料摩尔比不同时,下降的幅度有较大差别。尿素用量越多,反应时间越短,下降幅度越明显,说明尿素用量的增加需要适当延长反应时间以保证化学交联反应更充分。因此,考虑到成本与性能的平衡,PEI与尿素摩尔比1∶8、反应2 h的工艺条件较合适。

2.3 合成参数对PEIUG树脂官能团分布的影响

对于化学合成聚合物而言,性能与结构紧密相关,为了探索不同工艺条件对树脂官能团分布的影响,采用FT-IR和ESI-MS对树脂的官能团组成和分布进行了测试和分析。

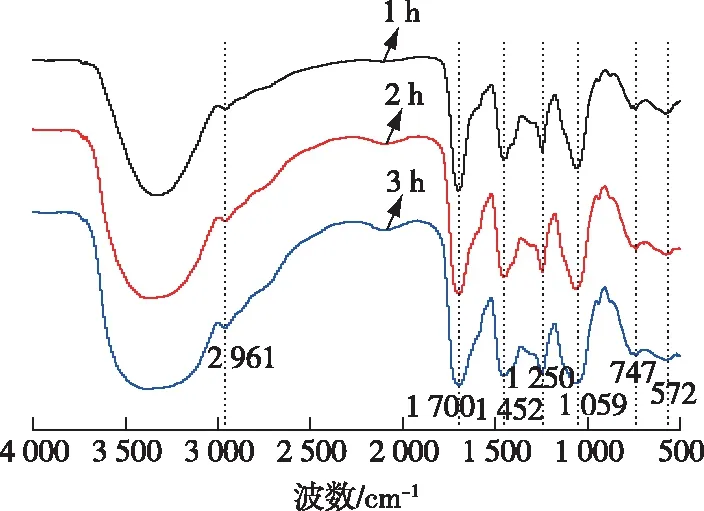

2.3.1 FT-IR分析

图1 不同反应时间下合成原料摩尔比为1∶8时PEIUG树脂的FT-IR图谱Fig. 1 The FT-IR spectra of PEIUG resins produced with PEI to urea molar ratio of 1∶8 under different reaction times

图2 不同摩尔比条件下合成反应时间为2 h时PEIUG树脂的FT-IR图谱Fig. 2 The FT-IR spectra of PEIUG resins produced with different molar ratios under reaction time of 2 h

2.3.2 ESI-MS分析

为了进一步探索PEIUG树脂中聚合物的官能团组成和分布,采用ESI-MS对上述样品做了进一步测试,结果如图3和4所示。聚合物反应时间的不同对其相对分子质量分布的影响主要体现在峰值相对比例的变化上,而对聚合物的组成类型没有影响。相对分子质量100~500之间的分布主要源于尿素与乙二醛之间结合形成的低相对分子质量聚合物,其中,相对分子质量141代表乙二醛与尿素形成的单取代产物(U-G1+23),相对分子质量199表示以尿素为中心的二取代产物(G1-U-G1+23),而相对分子质量317对应于形成的低聚合产物(G1-U-G2-U-G1+23)。峰值变化表明,适当延长反应时间有利于增加二取代产物的比例,这将为后期交联体系的形成奠定良好基础。相对分子质量分布于500~900和900~1 300区间的峰值主要来源于PEIU体系中不同相对分子质量的聚合物,其中,相对分子质量500~900范围内趋于正态分布的峰值来源于PEIU聚合物体系,而相对分子质量535(G2-U-G1-U-G2-U-G1-U+23)、593(U-G2-U-G1-U-G2-U-G1-U+23)、611(U-G2-U-G1-U-G2-U-G2-U+23)和669(U-G2-U-G1-U-G2-U-G2-U-G1+23)仍然源于尿素与乙二醛之间的聚合产物,900~1 300相对分子质量之间的变化同样与不同相对分子质量对应聚合物的相对含量有关。

对比图3和4中不同样品相对分子质量的分布和变化可以发现,乙二醛在水溶液中极易形成水合产物,然后再与尿素的氨基进行缩合反应,这与已有文献报道结论一致[13]。合成树脂中存在不同的聚合物体系,且随着尿素用量的增加,体系中以UG为主的聚合物成分比例会有所增加,同时相对分子质量500~900范围内以PEI为核心的聚合物正态分布趋势会减弱,逐渐向900~1 300高相对分子质量范围移动。结合胶合强度的变化,可以认为合理控制UG聚合物与PEIU聚合物比例对整体胶合强度的获得具有重要影响。经过对不同区域相对分子质量的变化进行推测,PEIU聚合物与UG体系之间主要通过羟基和氨基之间脱水缩合,形成更高相对分子质量的聚合产物。因此,PEIU端氨基和尿素端氨基与水合乙二醛之间的缩合反应存在一定竞争性,而且更倾向于优先与尿素进行聚合反应,导致尿素量越多时,生成的UG聚合物占比越高,这也是导致强度下降的主要原因。

图3 不同反应时间下PEIUG树脂的ESI-MS结果Fig. 3 The ESI-MS results of PEIUG resins produced under different reaction times

图4 不同摩尔比条件下PEIUG树脂的ESI-MS结果Fig. 4 The ESI-MS results of PEIUG resins produced under different molar ratios

图5 PEIUG树脂的固化特征Fig. 5 The curing characteristics of PEIUG resins

2.4 PEIUG树脂的固化特征分析

PEIUG树脂用于木质材料胶接时,根据现有工艺条件,胶合强度的获得主要依靠热压来完成,为了考察该树脂在热作用下的变化过程,利用差示扫描量热仪(DSC)对其固化特征进行了测试,结果如图5所示。树脂的固化反应主要发生在150~190 ℃区间内,固化峰值温度均在160 ℃左右。从图5中可以发现,固化峰值温度会随反应时间的延长而升高,而且固化历程更加复杂,表现为170~190 ℃之间多峰的出现,也说明了样品中部分成分的交联固化需要更高的能量。结合所测样品质谱图的变化特征,反应时间的延长有利于提升高相对分子质量聚合物的比例。而在相同条件下,对于低相对分子质量聚合物,聚合物平均相对分子质量越高,相互之间的作用力越大,运动需要更高能量[14-15]。因此,交联聚合将向高温区域移动。图5b中不同样品峰值温度的变化表明,反应原料摩尔比的降低会使合成树脂的固化峰值温度向低温移动,即尿素的加入量越多,虽然树脂固化峰值温度有所降低,但体系的固化历程也更加复杂,在高温区域有更多固化峰出现,意味着在相同条件下树脂的固化反应可能不是很充分,会有一些残留基团,对树脂的胶接性能造成不利影响。因此,从树脂的成本及固化程度考虑,PEI与尿素反应摩尔比为1∶8较为合适,而从交联固化的效果及难易程度考虑,PEI与尿素反应时间控制在2 h即可。

3 结 论

1)结合树脂外观特征与胶合强度的变化,不同反应原料摩尔比和反应时间对树脂的外观和胶合强度具有显著影响。综合考虑,在本试验条件下控制聚乙烯亚胺与尿素的摩尔比为1∶8、反应时间为2 h时合成树脂的综合性能最佳。尽管耐水性与国标要求还有一定差距,但为共缩聚树脂的合成和进一步优化改性提供了有力支撑。

2)FT-IR和ESI-MS分析表明,合成反应参数的变化不影响树脂中的官能团组成类型,但对聚合物相对分子质量的分布及比例会产生一定影响,特别是随着尿素加入比例的增加,树脂中尿素和乙二醛自缩聚成分比例也将随之升高,共缩聚成分的正态分布趋势会向高相对分子质量方向移动,且自缩聚与共缩聚成分之间存在一定的竞争关系。

3)树脂的DSC测试结果表明,在原料摩尔比一致时,延长反应时间会提升树脂的固化峰值温度,固化历程更加复杂;而控制相同反应时间,增加尿素用量会降低树脂的固化峰值温度。