360 叶片热处理前后组织及力学性能变化

2022-09-28杨红梅冯承亮

杨红梅,冯承亮

(山东开泰抛丸机械股份有限公司,山东滨州 256217)

0 引言

抛丸器耐磨件包括分丸轮、定向套和叶片等,都属于高铬铸铁。叶片利用离心作用将高速弹丸流(金属或非金属磨料)抛向所要清理的工件表面,以去除工件表面的粘砂、氧化皮和小的飞边毛刺等,并得到一定的表面粗糙度的表面。叶片的抗摩擦磨损情况直接影响抛丸器的使用寿命。现在的叶片一般是采用精密铸造生产的亚共晶抗磨白口铸铁。它是第三代耐磨铸铁[1]。在高铬铸铁中存在M7C3[(Cr·Fe)7C3]、M7C3型碳化物,碳化物硬度1200~1700HV,六方晶系,比M3C(Fe3C)硬度高许多,这种碳化物孤立分布,呈杆状和片状,对基体的割裂作用较小,铸铁的韧性较好。铬和碳的搭配要遵循低于共晶碳含量的原则,否则基体组织中会出现粗大的过共晶初生碳化物。初生碳化物的横截面外形呈规则的六角形,其内部有共晶成分的组织及缩孔。这些粗大的过共晶碳化物在磨粒磨损作用下,容易脱落,与母体分离,从而降低工件的使用寿命。360 叶片耐磨性有时较差,本文针对这种情况,结合当前生产现状,对360 叶片进行研究,期望能得到较长的使用寿命。

1 360 叶片的生产工艺

360 叶片是抛丸机上常用的易损耗元件,公司目前采用熔模精密铸造方式生产。熔模精密铸造又称失蜡铸造,通常是在蜡模表面涂上数层耐火材料,待其硬化干燥后,将其中的蜡模熔去制成型壳,再经过焙烧、浇注,得到铸件。由于获得的铸件具有较高的尺寸精度和表面光洁度,故又称“熔模精密铸造”。360 叶片经过制蜡模、焊接之后形成蜡模树,然后利用120 目石英粉做面层粉料,使用硅溶胶水溶液作为粘结剂,制成面层型壳,再然后用80 目~120 目的石英粉做背层粉料,硅溶胶做粘结剂,再在其外用30~60 目莫来粉做过渡层,用粘度为8s~10s 的水玻璃做粘结剂,经与Al2O3水溶液反应发生硬化,然后用10 目~30 目的莫来砂和粘度18s~20s 的水玻璃做粘结剂,制作3 层,最后用水玻璃浆液封浆,完成型壳的制造。型壳经蒸汽脱蜡后干燥48h~72h,然后在930~950℃高温焙烧2.5h,进行浇铸,得到铸态360 叶片。

2 360 叶片的热处理工艺

碳元素在铸件中以共晶碳化物的形式存在,共晶碳化物在耐磨性方面起重要作用。碳含量较高时,碳化物数量增多,初生碳化物颗粒较粗。铸态产品由于存在较粗的碳化物,耐磨性不好。目前公司对该叶片实行高温淬火的热处理方式。将铸态叶片,分段升温至980℃,保温2h,出炉后风冷。产品经过淬火之后,硬度高而且内部容易存在应力。产品在使用过程中,容易出现耐磨性不均匀的情况,针对这样的现实情况,本文对精铸生产的360 叶片,淬火之后进行回火处理,研究叶片回火热处理前后的组织及性能变化。

本文采用的热处理方式是将叶片分段升温,升温至980℃,保温2h,风冷,然后再将经过该淬火之后的叶片分别在200℃、230℃、260℃、300℃、330℃、360℃、400℃、430℃进行回火,回火保温时间是2h,空冷。测试分析热处理前后的组织及力学性能变化。

3 试验结果分析

3.1 组织变化

本文分别选取了同一炉生产的8 块淬火后的叶片在 200℃、230℃、260℃、300℃、330℃、360℃、400℃、430℃进行回火处理,对铸态、淬火及回火后的组织进行分析。叶片化学成分如表1所示。

表1 叶片化学成分 w/%

由于高铬铸铁耐蚀性非常好,所以通常用的腐蚀剂,如硝酸酒精、苦味酸等,腐蚀效果都不是太好,故使用王水做腐蚀剂,腐蚀时间90s,试样表面变成灰色即可。图1、2 是将试样放大400 倍得到的金相图片。铸态显微组织为共晶碳化物和奥氏体,共晶碳化物成网状,有的为菊花状的连续网状(如图1),有的呈现规则的网状(如图2)。

图1 铸态400×

图2 铸态400×

图3 是经过淬火的360 叶片的显微组织,显微组织为淬火马氏体、碳化物及残余奥氏体[2,3],与铸态显微组织相比,铸态中网状的碳化物分解成了孤立的岛状,而且碳化物颗粒边角变得圆滑。淬火后组织中出现的小岛状物[1],弥散分布在组织中,使铸件的硬度提高。

图3 淬火400×

图4~11 为不同温度下回火之后的显微组织,由以上可知,回火后仍然存在断续的网状物。与淬火的显微组织相比,变化不是很大,在430℃回火之后的组织中既存在断续的网状物,也存在细小的二次碳化物[4]。回火的显微组织为淬火马氏体、一次碳化物、二次碳化物及残余奥氏体[2]。断续的网状物为碳化物聚集长大的结果,这些导致基体的硬度下降。

图4 200℃回火400×

图5 230℃回火400×

图6 260℃回火400×

图7 300℃回火400×

图8 330℃回火 400×

图9 360℃回火 400×

图10 400℃回火400×

图11 430℃回火400×

3.2 硬度变化

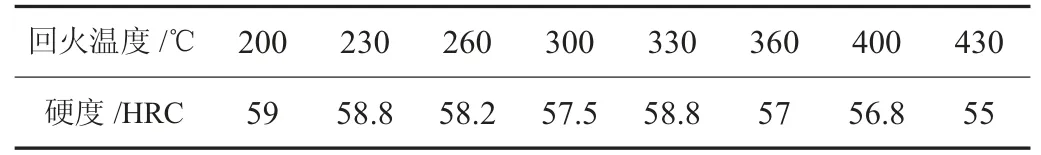

分别选取8 片经过淬火的叶片在不同温度进行回火,检测不同温度回火后的洛氏硬度。本试验用的是HR-150A 型洛氏硬度计。试验结果如表2所示。

表2 不同回火温度下硬度的变化

由表2 可知,经过回火之后叶片的硬度降低,不同回火温度下降低幅度稍有不同,有的降低比较明显,有的变化不大。总体来说回火之后虽然叶片的硬度下降不明显,但是叶片内部的组织变得比淬火态要更加均匀,组织相对更稳定。

3.3 耐磨性

抛丸器工作时是由分丸轮出来的钢丸抛打在叶片上,叶片在抛丸器的带动下旋转,通过叶片的阻挡作用,磨料做离心运动[1],从抛丸器里面抛出打在工件上,起到清理作用。克拉盖尔斯基等人[4]认为,磨屑大部分是从金属表面上通过重复的载荷作用导致表面疲劳损坏,使小颗粒从表层上脱落下来而形成磨屑。磨屑与钢丸以及叶片之间形成了三体磨损。从叶片上脱落的磨屑由于硬度大,脆性大,破裂后会有尖锐的边缘,此时它就会对叶片表面起到犁沟和切削作用,导致叶片表面更多的磨屑掉落,耐磨性下降。许多学者[5]都认为在磨粒磨损中,硬度是最重要的一个参数,因为它控制着硬颗粒穿入软表面的深度。试验证明,为减小磨损,表面硬度为磨粒硬度的1.3 倍时,效果最佳[5]。再增高表面硬度,增益的效果并不是太明显。

表3 是经过回火之后的叶片在抛丸机上使用15 天之后的重量变化。将初始重量相同的叶片分两批装在抛丸器上,用级配为S110 和S130 的钢丸进行抛打。抛丸器工作15 天之后取下,称重,结果见表3。

由表3 可知,400℃回火的叶片在试验前后重量损耗最小,耐磨性最好。由显微组织可以看出经过400℃回火的叶片显微组织中含有细小的弥散颗粒,或许是这些弥散的小颗粒在基体中起到支撑作用,同时降低了内应力,使基体具有合适的硬度。这些小颗粒碳化物较均匀的分布在基体中,起支撑和稳定作用,在磨损时当受到外来颗粒撞击时,能较稳定的抗击外来冲击,使工件的耐磨性提高。

表3 抛丸试验前后叶片平均重量差

4 结论

通过对精铸生产的叶片进行淬火和回火处理,发现:热处理之后的显微组织与铸态的组织相比,含有细小的弥散相,为二次碳化物。回火之后硬度比淬火硬度略有下降,回火后的叶片耐磨性比淬火态好。为了获得良好耐磨性的产品,可以在淬火之后再回火,使组织均匀致密,同时能消除一部分内应力,提高产品质量。