低压浇铸铝合金齿轮箱的汇流双层膜缺陷研究

2022-09-28包国栋

包国栋,陈 炜

(1.中车戚墅堰机车车辆工艺研究所有限公司,江苏常州 213000;2.中国铁路上海局集团有限公司常州机车车辆监造项目部,江苏常州 213000)

0 引言

低压铸造是一种铝合金齿轮箱常见的成形技术,是将金属液在可控的气压下由下至上的填充铸型,并在压力下凝固获得铸件的一种方法[1]。其特点是金属液流动充型平稳;铸件在压力下凝固,依靠保压压力提供补缩压力,从而有效减少和避免缩孔缩松缺陷[2]。可满足轨道交通领域对高综合性能、高可靠性、轻量化、形状复杂产品的需求。

铝合金齿轮箱是机车行走的关键零部件,其使用条件对气密性和整体强度有明确要求。在齿轮箱低压砂型铸造过程中,某型号齿轮箱顶部位置出现因汇流双层膜缺陷导致的失效行为,影响到了产品交付。

本文对齿轮箱顶部位置出现的汇流双层膜缺陷进行了失效分析,利用MAGMA 软件对铸造过程中的流场进行了模拟计算,并进行了铸造工艺的优化。

1 失效分析

对送检齿轮箱缺陷性质进行分析,在上箱体内腔发现存在线状缺陷。

图1 是失效位置宏观形貌,缺陷呈V 字型。在缺陷附近取样后将缺陷人工掰开,得到的断面形貌如图2 所示,下半部分平滑区域为缺陷原始断面,断面与箱体外壁基本垂直。将断面经乙醇超声清洗后放入扫描电镜观察微观形貌,见图3。缺陷表面有明显的褶皱形体,具有双层膜缺陷特征。这是液体表面积收缩时,氧化膜并不能进行收缩,使得多余面积造成折叠而形成的褶皱形貌。

图1 失效位置宏观形貌

图2 断面宏观形貌

图3 微观形貌

2 过程模拟及分析

依据现有工艺参数,利用MAGMASOFT 对齿轮箱充型和凝固过程进行模拟。通过软件模拟发现:在现有工艺下,铝液在到达箱体顶部处时局部温度较低,低于铝合金液相线温度(619℃),温度场模拟结果如图4 所示。利用模拟软件的充型速度模块进行模拟计算,可以看到铝液在上升至顶部时,流速较快,流速模拟结果如图5 所示,在接近充满时,流速约为(0.1~0.2)m/s。模拟软件的充型过程显示,汇流处与实物裂纹位置基本一致。

图4 箱体充型过程温度场模拟

图5 箱体充型过程速度场模拟

根据Campbell 提出铸造过程中的双膜缺陷理论[2]:表面湍流是表面氧化膜卷入形成双层膜缺陷的必要条件,铝合金熔体产生表面湍流的临界流动速度为0.5m/s[3]。铝液在充型过程中流动速度较高形成表面湍流时,由于动荡的液面上下起伏会导致旧的氧化膜不断破裂进而新的氧化膜不断生成。流动速度较低时,汇流前端的铝液无法突破原有氧化膜,表面膜不再不断破裂和重新再生,而是原有氧化膜在和空气的接触下会慢慢变厚,其强度得到强化。

当两股铝液接近汇流时,由于排气不畅等原因,会造成汇流速度变慢,由于强化变厚的氧化膜与氧化膜之间的界面为固-固界面,在两者之间流速低于0.5m/s 时,难以发生融合,所以中间会始终留有一定的间隙直到铝液凝固后形成线状缺陷。汇流时金属液停止流动后双层膜缺陷将扩展,完全穿过铸件,形成一个大的平面缺陷。

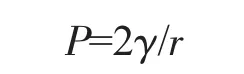

此外,汇流在完成接触融合之前,两股汇流之间的气体也会随着氧化膜被卷入铝液中,除此以外由于铝液中气体会析出,在铝液中气体形核要达到下面的压力条件[4]:

式中,γ 是自由表面张力,对于铝液而言为1N/m;r则在0.1nm 数量级。这就意味气体在铝液中形核要达到20GPa 的压力,显然在凝固条件下难以达到。而在双膜缺陷附近就很容易形成,所以一部分气体会形成小气泡吸附在线状缺陷上,这些气泡会导致线状缺陷的间隙变大,使得线状缺陷更为明显。

3 工艺改善建议

根据以上分析,本文进一步对低压铸造的工艺曲线进行调整,提高顶部铝液充型时的流动速度,流动速度的最大值从更改之前的0.2m/s 提升到了0.5m/s,降低汇流部分表面氧化膜的扩展,从而降低线状缺陷的发生率。

同时对箱体模具进行修改,在顶部处增加溢流槽,使温度较低的前端铝液进入溢流槽,温度较高的铝液形成铸件。增加的溢流槽能够将汇流前段转移至溢流结构中,保持原汇流处金属液前沿不断流动,使得汇流流速接近静止的部位离开铸件本体。

4 结论

(1)汇流双层膜融合缝缺陷是铝合金箱体形成裂纹的主要原因。

(2)汇流双层膜融合缝缺陷来源于顶部铝液汇流时形成。

(3)为了进一步减少双层膜缺陷,建议提高产品铸造浇铸速度,增加汇流处溢流。