304LN 不锈钢表面激光熔覆钴基合金组织和性能

2022-09-28朱明冬吴冰洁曹立彦李彦儒张润豪吴佳玥

朱明冬,吴冰洁,曹立彦,李彦儒,张润豪,吴佳玥

(中国核动力研究设计院,核反应堆系统设计技术重点实验室,成都,610213)

0 序言

304LN 奥氏体不锈钢与常规304L 不锈钢相比,化学成分中添加了N 元素,提高了结构件强度及耐腐蚀性能,常用于石油、化工、核电以及船舶等复杂环境领域[1-2].控制棒导向筒组件是核反应堆堆内构件中的重要部件,主要功能是为控制棒组件提供保护和导向,材质为304LN 不锈钢[3].为了提高控制棒导向筒的耐磨性,需要对内壁导向面进行表面处理.目前应用较多的表面处理方法是化学镀铬,但该方法存在镀层质量不稳定、镀层与导向筒结合不牢(非冶金结合),导向行程提高后可能发生镀层脱落等问题[4-5].

激光熔覆主要是利用高能束激光将金属粉末在基体材料表面快速熔化并迅速凝固,与基体形成冶金结合的熔覆层[6].激光熔覆涂层具有热影响区小、变形小以及加工效率高等优点,可以大幅度提升基体表面的性能,因此激光熔覆常用于表面工程领域[7].钴基合金具有较高的强度、硬度,以及良好的耐高温、耐腐蚀和耐磨性能,常被应用于各类极其苛刻的工况环境.Anish 等人[8]对EN8 钢进行了Stellite 6 钴基合金激光熔覆处理,提高了EN8 钢的电化学腐蚀性能.员霄等人[9]研究了在H13 热作模具钢表面激光熔覆钴基合金,其硬度和耐磨损性能得到明显改善.尹燕等人[10]采用超高速激光熔覆技术在32Cr3Mo1V 钢表面制备了钴基熔覆层,提高了铸轧辊辊套的使用寿命.任超等人[11]采用激光熔覆方法在17-4PH 不锈钢表面制备了Stellite 6 钴基合金涂层,显著提高了基体的耐水蚀性能.张彦超等人[12]通过在316L 不锈钢表面制备Stellite 6 合金涂层,提高了316L 不锈钢基体在高温液态铅铋合金中的耐腐蚀性能.

目前尚未有研究者利用激光熔覆技术提高控制棒导向筒内壁耐磨性.因此文中采用激光熔覆的方法,在304LN 不锈钢基板和控制棒导向筒样件内壁制备了Stellite 6 钴基合金涂层,研究了工艺参数对熔覆层质量的影响,分析了熔覆层的晶体组织生长特征,测试了熔覆层的显微硬度和摩擦磨损等性能,以期为提高控制棒导向筒的使用寿命提供一种有效的候选手段.

1 试验方法

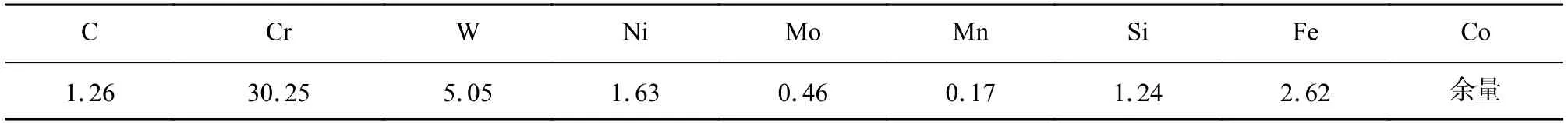

基体材料为304LN 不锈钢,试样的尺寸为150 mm×60 mm×8 mm,激光熔覆处理前,用砂纸将待熔覆表面打磨干净,除去氧化物和锈迹,再用无水乙醇清洗并吹干待用.熔覆试验所用金属粉末是肯纳司太立金属(上海)有限公司生产的Stellite 6钴基合金粉末,粒度范围为-300 目~+800 目.304LN 不锈钢和Stellite 6 钴基合金粉末化学成分如表1 所示.

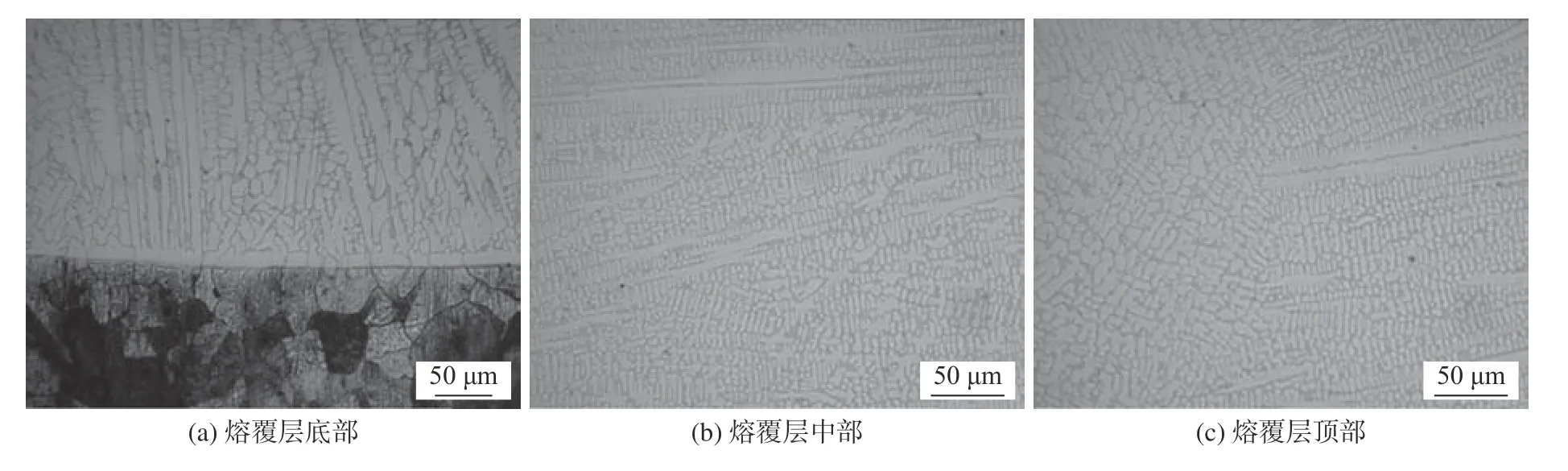

表1 304LN 不锈钢和Stellite 6 钴基合金粉末的化学成分(质量分数,%)Table 1 Chemical composition of 304LN stainless steel and Stellite 6 Co-based alloy powder

采用WH1902 型同轴送粉激光沉积系统(沈阳精合数控科技开发有限公司) 在304LN 不锈钢表面进行Stellite 6 钴基合金激光熔覆成形,系统激光额定功率为6 kW,保护气氛为氩气.根据激光功率与送粉率匹配的优化设计,Stellite 6 钴基合金激光熔覆工艺参数选择了3 个变化因素:激光功率、送粉率和扫描速度.其中激光功率,经过前期试验验证,低于25% 时出现较多未熔合缺陷,高于35% 时易出现气孔和变形翘曲现象,因此激光功率选择1 680,1 800 和1 920 W;送粉率选择1.08 和1.26 kg/h;扫描速度选择5 000,6 000 和7 000 mm/min,采用共6 组工艺参数熔覆成形试块进行试验.Stellite 6 钴基合金激光熔覆成形试验具体参数如表2 所示.

表2 Stellite 6 钴基合金激光熔覆成形扫描试验参数Table 2 Scanning test parameters of Stellite 6 Co-based alloy by laser cladding

根据304LN 不锈钢试样激光熔覆成形试验结果,利用内壁激光成形熔覆头,对控制棒导向筒样件内壁进行激光熔覆.直接熔化Stellite 6 钴基合金粉末,逐道熔覆钴基合金,在导向筒内壁形成一层厚度在2 mm 左右的钴基合金层.

Stellite 6 钴基合金激光熔覆试验完成后,用线切割机将熔覆层切成15 mm×10 mm×10 mm 的试样.熔覆层经过砂纸打磨、抛光、腐蚀,制备成金相试样.采用ZEISS 光学显微镜观察熔覆层截面质量和微观组织形貌.采用EDS 能谱分析熔覆层的元素分布.采用Zwick/Roell ZHμ 维氏硬度计分析测试熔覆层和基体的显微硬度.采用销-盘磨损试验机检测熔覆层的磨损性能,销、盘均熔覆Stellite 6 钴基合金进行对磨,接触压力为0.1 MPa,线速度为5 m/min,对磨行程为3 km,测试温度为室温,去离子水环境.参考ASTM-G111—1997(2018)《Standard Guide for Corrosion Tests in High Temperature or High Pressure Environment,or Both》标准对熔覆层试样进行均匀腐蚀和缝隙腐蚀试验.腐蚀环境温度为300 ℃,超纯水,饱和蒸气压,均匀腐蚀试样尺寸为25 mm×15 mm×2 mm,缝隙腐蚀试样尺寸为25 mm×25 mm×2 mm.根据国家标准GB/T 5270—2005《金属基体上的金属覆盖层 电沉积和化学沉积层 附着强度试验方法评述》热震试验法和弯曲试验法进行Stellite 6 钴基合金熔覆层结合强度评定.

2 试验结果与分析

2.1 单道多层熔覆试验结果

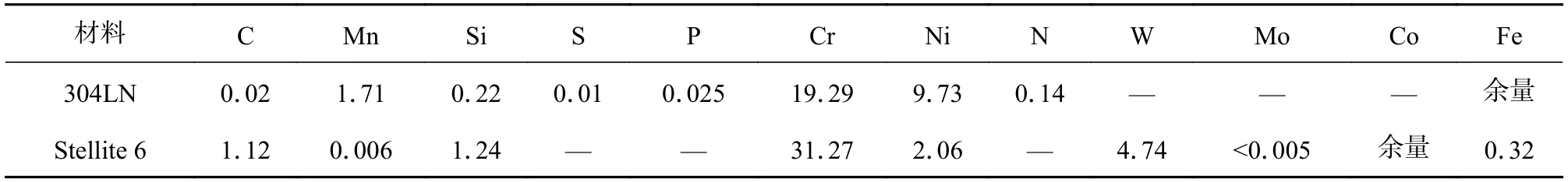

不同激光工艺参数下Stellite 6 钴基合金激光熔覆单道熔覆层截面形貌如图1 所示.可以看出,通过控制激光功率和扫描速率,钴基合金熔进基体部分形状相似,熔覆层稀释率变化不大.方案1 由于激光功率较低,熔覆层靠近304LN 不锈钢基体处存在少量孔洞,方案2 熔覆层未发现孔洞缺陷,方案3 熔覆层中有微量夹杂,方案4、方案5 和方案6 的熔覆层由于送粉率增加(1.26 kg/h),激光线能量密度降低(15.5~ 18.0 J/cm3),形成了块状夹杂和未熔合缺陷.当激光功率较低时,钴基合金粉末在较低功率激光束作用下的升温速率慢,部分粉末无法吸收到足够的激光能量,从而导致粉末无法完全熔化.综合考虑,方案2 激光功率适中(1 800 W),且能量密度最高(25 J/cm3),钴基合金激光熔覆成形质量最佳.

图1 不同工艺参数下Stellite 6 钴基合金单道多层截面金相组织Fig.1 Metallographic structure of Stellite 6 Co-based alloy with single channel multilayer section under different process parameters.(a) No.1;(b) No.2;(c) No.3;(d) No.4;(e) No.5;(f) No.6

2.2 多道多层熔覆试验结果

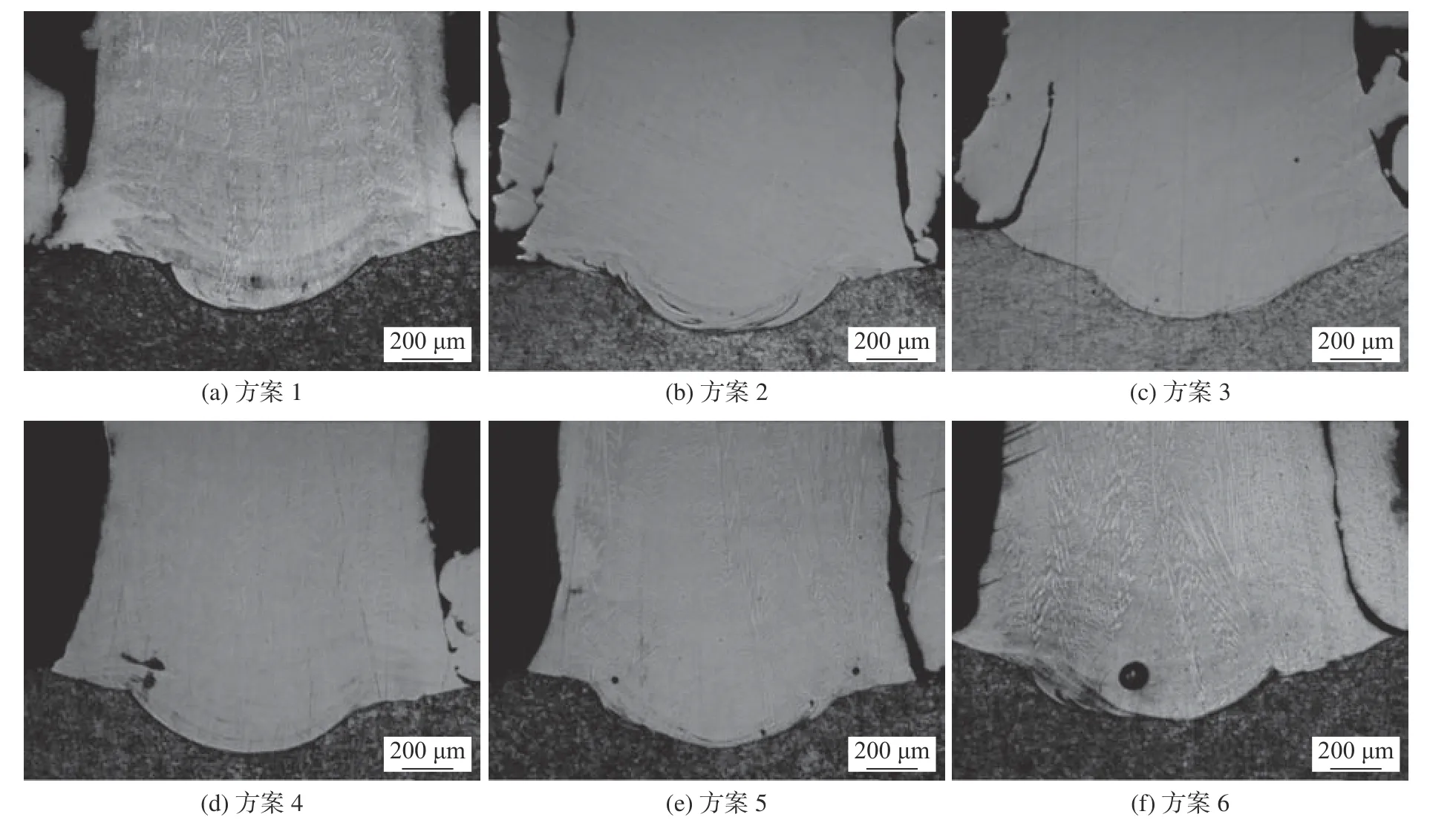

根据钴基合金单道多层熔覆的试验结果,选择成形较优、缺陷较少的方案1~ 方案3 进行多道多层熔覆试验.Stellite 6 钴基合金激光熔覆多道多层扫描试验结果如图2 所示.对比3 组熔覆层金相显微形貌可以看出,采用方案2 制备的Stellite 6 钴基合金熔覆层无气孔和夹杂.因此选择方案2 作为最佳工艺参数进行控制棒导向筒内壁激光熔覆试验,即激光功率1 800 W,扫描速度6 000 mm/min,送粉率1.08 kg/h.

图2 不同工艺参数下Stellite 6 钴基合金多道多层截面金相组织Fig.2 Microstructure of Stellite 6 Co-based alloy with multi-channel and multi-layer cross section under different process parameters.(a) No.1;(b) No.2;(c) No.3

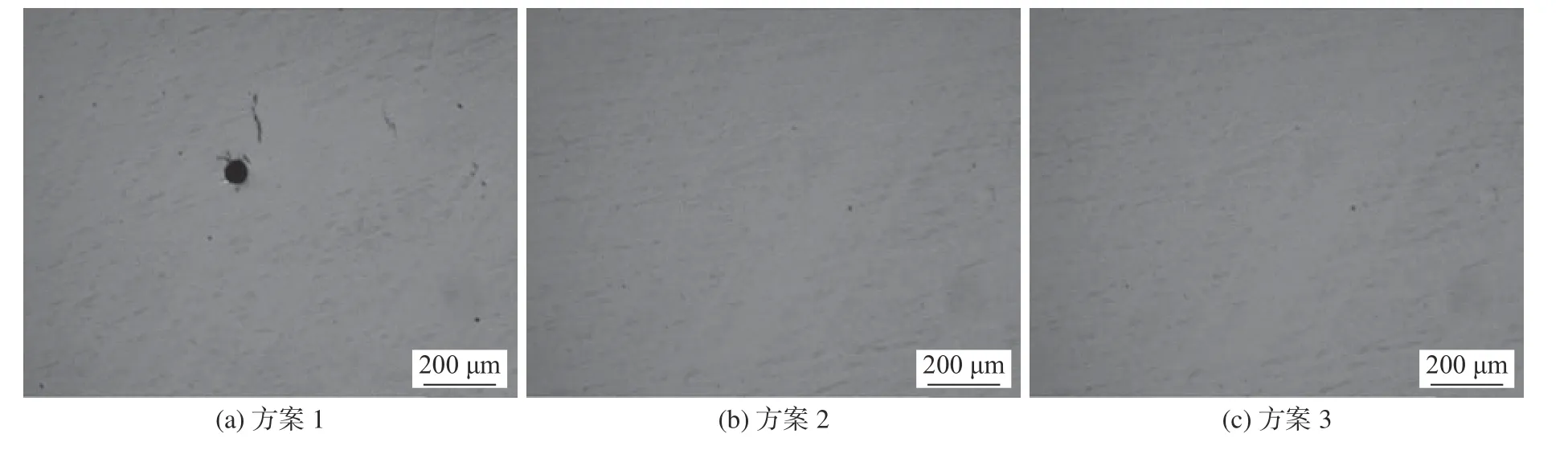

图3 为采用方案2 制备的控制棒导向筒内壁Stellite 6 钴基合金熔覆层底部、中部及顶部金相显微组织,从熔覆层底部到顶部大致可以分为4 个区域:平面晶区、胞状和柱状晶区、树枝晶区以及等轴晶区.

图3a 中钴基合金熔覆层与304LN 基体之间存在一个明显的界面,形成凝合线,表明两者之间形成良好的冶金结合[13].在激光熔覆第一道钴基合金时,由于熔覆层与304LN 基体的成分相差很大,在高温熔化时,熔池对流作用导致结合部分相互稀释而形成一层略微弯曲的带状组织,带状组织以平面晶为主.此外熔池底部与304LN 基体直接接触,固-液界面的温度梯度(G)很大,凝固速率(R)很小,此时G/R很大,晶体以平面晶方式生长,在基体表面形成了一层平面晶[14].随着凝固界面由熔池底部向上不断推移,热量逐渐积累,导致温度梯度减小,并且凝固速率增大,即G/R减小.固-液界面前沿出现较窄的成分过冷区,出现界面扰动,形成部分凸起,破坏平面晶的生长,此时晶体沿冷却速度最快的方向生长,而取向不利的凸起生长则受到抑制,形成了细小的胞状晶和粗大的柱状晶.

图3 控制棒导向筒内壁熔覆层金相显微组织Fig.3 Metallographic microstructure of cladding layer on inner wall of guide cylinder of control rod.(a) bottom of the cladding layer;(b) middle of the cladding layer;(c) top of the cladding layer

由图3b 可知,随着结晶逐渐向熔覆层内部推进,结晶潜热不断放出,G/R进一步减小,凝固组织逐渐由粗大的柱状晶转变为与最大散热方向相反的柱状树枝晶,由粗大的一次枝晶与细小的二次枝晶组成.此时熔覆层中部的枝晶取向由热流方向和晶体学各向异性共同决定,枝晶生长方向与垂直于熔覆层界面方向存在一定的角度.

如图3c 所示,在熔覆层顶部,熔池主要通过已凝固组织以及熔覆层上方空气进行传热,传热速率快,凝固组织冷却速度快,G/R很小,熔覆层顶部组织以无方向性的细小树枝晶和等轴晶为主,枝晶取向主要由晶体学各向异性决定.

控制棒导向筒内壁熔覆层的化学成分检测值见表3.可以看出,熔覆层化学成分与Stellite 6 钴基合金合金粉末化学成分接近,Co 和Cr 元素含量变化不大,这表明熔覆层并没有被基体明显稀释.

表3 熔覆层化学成分(质量分数,%)Table 3 Chemical composition of cladding layer

图4 为Stellite 6 钴基合金熔覆层界面处元素分布的线扫描.从图4 可以看出,Co 元素主要分布在Stellite 6 熔覆层中,熔覆层过渡至基体时,Co 元素含量急剧下降、Fe 元素含量突增、Cr 元素含量降低,突变线为Stellite 6 和结合层之间的界面线,结合层接近304LN 不锈钢成分.从Co 和Fe 元素分布曲线可以看出,钴基合金熔覆层与不锈钢基体已完全熔合,熔合形成的过渡区宽度在50 μm 左右.

图4 熔覆层到基体的EDS 线扫描分析结果Fig.4 EDS line scanning analysis results from cladding layer to matrix

2.3 熔覆层的性能检测

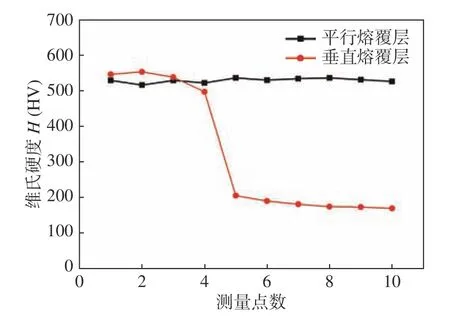

在垂直于熔覆层的直线上进行显微硬度变化曲线测量,以评价Stellite 6 激光熔覆层的稀释率;在平行于熔覆层的直线上进行显微硬度变化曲线测量,以评价Stellite 6 激光熔覆层的均质性.激光熔覆层和304LN 基体材料之间的硬度变化曲线如图5 所示.基体的平均硬度为200 HV,明显小于熔覆层硬度.熔覆界面的显微硬度为350 HV,介于熔覆层和基体之间.激光熔覆层沿水平方向的硬度分布基本一致,熔覆层的硬度在500~ 550 HV 范围内波动,这是由于熔覆层内部分布的不同组织存在硬度差异.熔覆层在靠近界面处的显微硬度较小,这是因为高温下合金元素的扩散与稀释,导致熔覆层靠近界面处的Fe 元素含量较高.随着距界面距离的增加,Fe 元素含量降低,高熔点的Co,Ni,Cr 等元素含量逐渐增加,使得熔覆层显微硬度上升.

图5 熔覆层及基体材料的硬度变化曲线Fig.5 Hardness curves of cladding layer and matrix materials

图6 为销、盘对磨的熔覆层和基体材料的摩擦磨损系数随对磨行程的变化曲线.从图中可以看出,整个对磨试验过程中,未熔覆Stellite 6 钴基合金的304LN 不锈钢基体的摩擦磨损系数基本保持在0.6~ 0.65;Stellite 6 钴基合金熔覆层的摩擦磨损系数基本保持在0.3~ 0.35.304LN 不锈钢销、盘对磨3 km 后的质量损失分别为1.17 和1.56 mg;Stellite 6 钴基合金熔覆层销、盘对磨3 km 后的质量损失分别为0.67 和0.83 mg,未发现熔覆层剥落的情况.304LN 不锈钢表面熔覆Stellite 6 钴基合金后,降低了基体摩擦磨损系数,提高了材料的耐磨性能.

图6 熔覆层及基体的摩擦磨损曲线Fig.6 Friction and wear curve of cladding layer and matrix materials

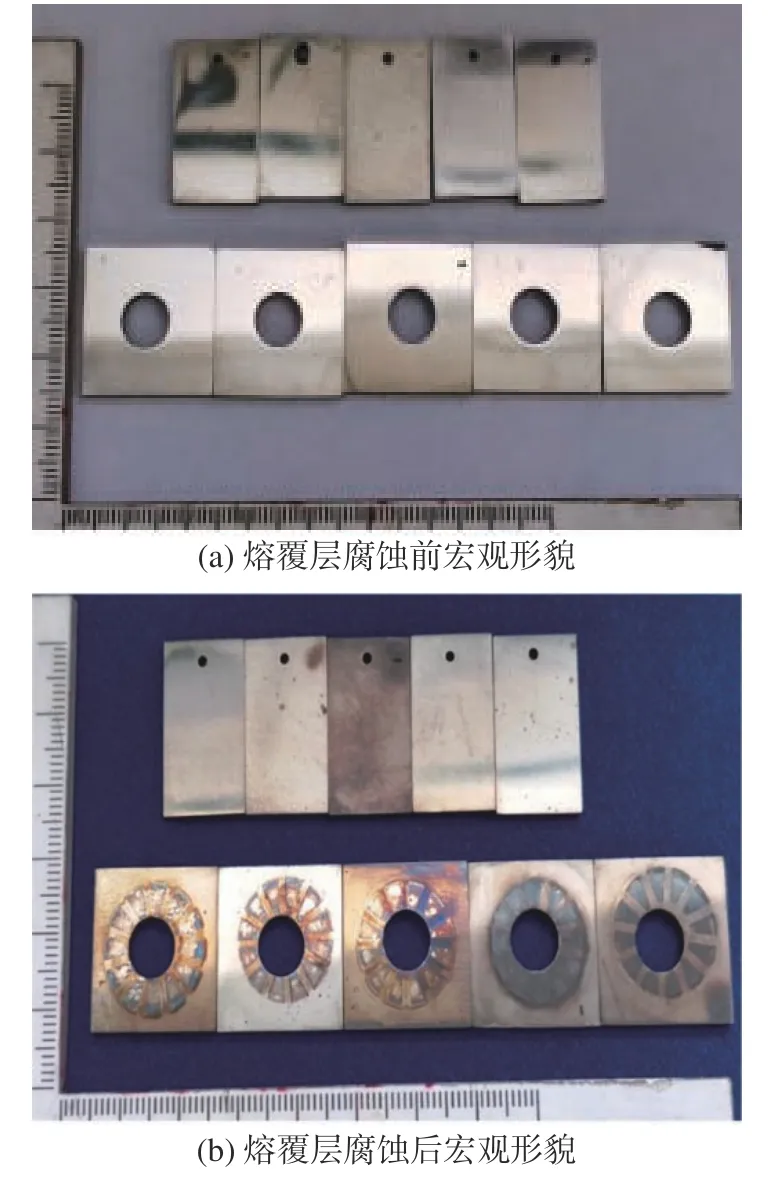

Stellite 6 钴基合金熔覆层均匀腐蚀和缝隙试验前后的宏观形貌如图7 所示,熔覆层均匀腐蚀后形貌变化不大,熔覆层缝隙腐蚀后形貌发生变化.经检测熔覆层均匀腐蚀速率为0.153 mg/(dm2·d),缝隙腐蚀速率为0.143 mg/(dm2·d).304LN 不锈钢基体的均匀腐蚀速率为0.223 mg/(dm2·d),缝隙腐蚀速率为0.203 mg/(dm2·d).304LN 不锈钢基体仅一面熔覆了钴基合金,因此腐蚀速率差异不大,但仍能看出304LN 不锈钢表面熔覆Stellite 6 钴基合金后提高了耐腐蚀能力.

图7 熔覆层均匀腐蚀和缝隙腐蚀宏观形貌Fig.7 Macroscopic morphology of uniform corrosion and gap corrosion of cladding layer.(a) before corrosion;(b) after corrosion

分别采用热震试验法和弯曲试验法进行了Stellite 6 钴基合金熔覆层结合强度评定.试验后,熔覆层未出现从基体上分离的现象,未出现鼓泡、片状剥离或分层剥离现象,定性表明通过激光熔覆工艺制备的Stellite 6 钴基合金熔覆层与304LN 基体结合性能良好.

按RCC-M MC4000 中的液体渗透检验方法和规定,对控制棒导向筒内壁熔覆层表面进行了液体渗透检验.经检验,熔覆层未出现线性(长为宽的3 倍)缺陷,对于非线性缺陷液体渗透没有大于1.5 mm尺寸的圆形显示.液体渗透检验结果表明,熔覆层没有出现裂纹、未熔合和夹渣等现象,控制棒导向筒内壁熔覆层质量良好.

3 结论

(1)当激光功率为1 800 W,扫描速度为6 000 mm/min,送粉率为1.08 kg/h 时,熔覆层无气孔和夹杂等缺陷,熔覆效果最佳,为Stellite 6 钴基合金激光熔覆最佳工艺参数.

(2) Stellite 6 钴基合金熔覆层与304LN 基体之间形成了良好的冶金结合,熔覆层显微组织从熔覆层底部到顶部分别为平面晶区、胞状和柱状晶区、树枝晶区和等轴晶区.熔覆层化学成分与钴基合金合金粉末化学成分接近,Co 和Cr 元素含量变化不大.

(3)熔覆层不同位置存在硬度差异,硬度在500~550 HV 范围内波动,明显高于304LN 基体的显微硬度.熔覆Stellite 6 钴基合金提高了材料的耐磨性能和耐腐蚀性能,熔覆层摩擦磨损系数为0.3~0.35,对磨3 km 后未发生熔覆层剥落情况.熔覆层均匀腐蚀速率和缝隙腐蚀速率分别为0.153 和0.143 mg/(dm2.d).控制棒导向筒内壁熔覆层与基体结合性能良好,经液体渗透检验未发现缺陷.