双面激光打底焊根部熔合模拟及组织演变分析

2022-09-28吴满鹏罗震李洋刘丽华敖三三

吴满鹏,罗震,李洋,刘丽华,敖三三

(1.天津大学,天津,300072;2.渤海造船厂集团有限公司,葫芦岛,125004)

0 序言

低合金高强钢厚板因其具有良好的焊接性、冷热加工性能以及较高的强韧性,在船舶、核电、压力容器等方面都有广泛应用[1-2].传统的电弧焊接方法生产效率低,质量稳定性差[3],不能满足工业化生产对高强钢厚板结构优质高效焊接的工程需求.

与传统弧焊方法相比,激光焊接具有能量密度高、熔深大、热影响区小以及工艺相对简单等优点,但是传统激光焊接对装配精度要求高,焊接时容易产生气孔、未焊透、成形不良等缺陷[4-5].摆动激光焊接提高了桥接能力,抑制了气孔和未熔合等焊接缺陷,改善了焊缝成形、组织和性能等[6-7].然而,单一的摆动激光焊接时激光能量分散[7],熔深较小,难以实现大钝边的打底焊接.前期试验研究发现,双面摆动激光对称同步焊接时熔池易坍塌,为此文中提出了一种双面摆动激光错位同步焊接新工艺,用于高强钢厚板大钝边的自熔打底焊接.开展了不同激光间距下打底焊接试验,建立了双面激光打底焊接有限元模型,获取不同激光间距的温度场分布及熔池形貌,并与试验焊缝进行对比验证,分析了接头粗晶区的焊接热过程及组织演变规律,为厚板大钝边优质高效打底焊接提供新的解决途径.

1 双面激光打底焊接

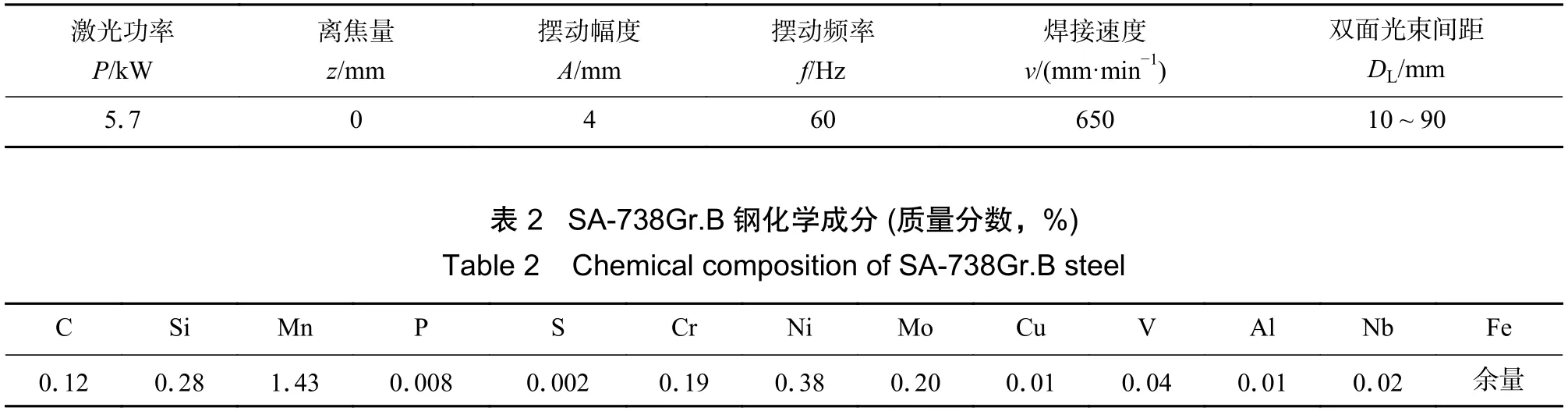

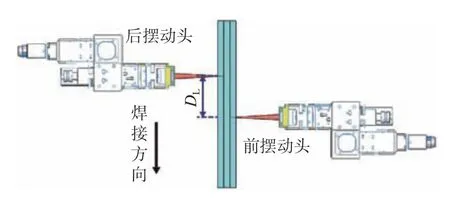

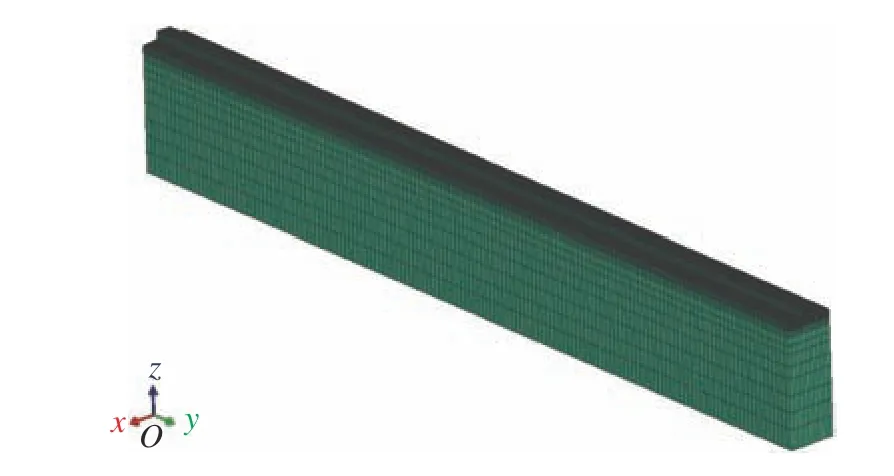

试验采用双面摆动激光错位同步焊接新工艺进行厚板大钝边横位置自熔打底焊接,两个摆动激光头分居试板两侧,光束错开一定距离DL,同时进行焊接,双面焊接系统布局如图1 所示,双面焊接坡口尺寸,如图2 所示.打底焊接时双面焊接工艺参数相同,光束间距DL的调节范围为10~ 90 mm,单面焊接的热输入约为526 J/mm,主要焊接工艺参数如表1 所示.母材为SA-738Gr.B 低合金高强钢,化学成分如表2 所示.

表1 焊接工艺参数Table 1 Welding parameters

图1 双面焊接系统布局Fig.1 Double-sided welding system layout

图2 双面焊接坡口尺寸(mm)Fig.2 Double-sided welding groove dimensions

2 双面激光打底焊有限元模型

2.1 模型简化和假设

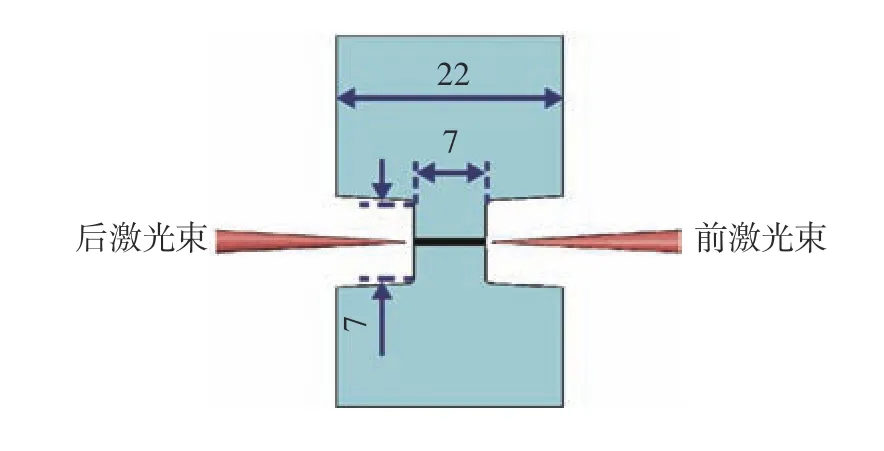

由于焊接结构的对称性特点,建模时只取1/2,有利于节约计算时间.采用Visual-mesh 建立网格模型,试板长度为400 mm,宽度为60 mm,厚度为22 mm,钝边厚度为7 mm,坡口尺寸如图2 所示,采用八节点六面体单元进行网格划分.由于焊接过程中焊缝附近的温度梯度大,远离焊缝区域的温度梯度小,因此在焊缝处采用相对密集的网格,而远离焊缝区域采用稀疏网格,其中焊缝区域的最小节点间距为0.44 mm,网格模型如图3 所示.

图3 网格模型Fig.3 Mesh mode

摆动激光焊接过程是一个包含各种复杂因素影响的过程,为便于计算,特作如下假设: ①材料视为各向同性,其物理化学性质不随方向变化;② 忽略熔池中液态金属的流动影响;③忽略熔池中液态金属表面张力,即焊缝金属不发生形变;④ 忽略激光束与焊接材料相互作用过程中气化现象对激光输入能量的影响;⑤ 由于试验中摆动频率较大,摆动幅度较小,忽略激光摆动对能量分布规律的影响.

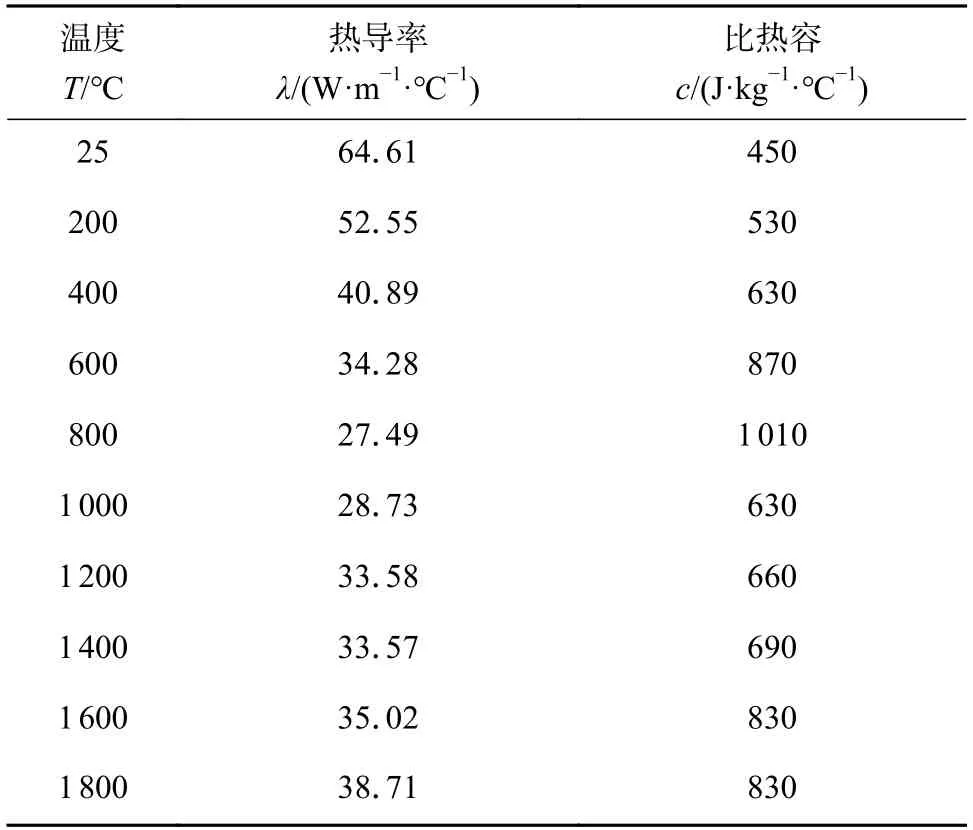

2.2 材料热物理参数

由于SA-738Gr.B 低合金钢的高温性能难以测量,采用材料性能计算软件JmatPro 获得热物理参数,热导率和比热容如表3 所示,材料密度取常数为7.68 g/cm3,熔点为1 480 ℃.

表3 SA-738Gr.B 钢热物理参数Table 3 Thermophysical parameters of SA-738Gr.B steel

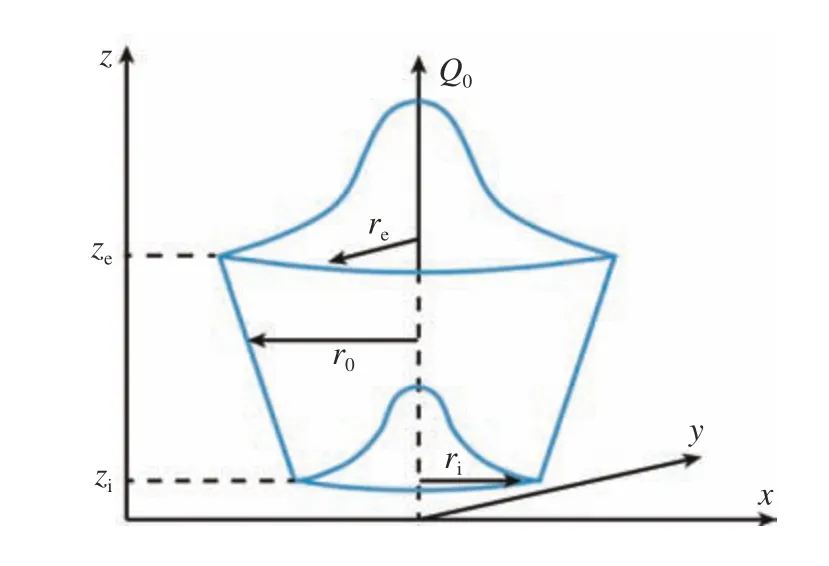

2.3 热源模型选择

采用Sysweld 软件中预置的三维锥体热源模型,该热源考虑到激光深熔焊接过程中的小孔效应,热源模拟的激光能量不仅作用于焊件表面,也考虑到小孔在焊件内部的热量传递.三维锥体热源模型[8]如图4 所示,热流密度公式[9]为

图4 三维锥体热源模型Fig.4 Three-dimensional conical heat source model

式中:Q0为三维锥体热源功率;η为焊接热效率,试验取0.82;ze,zi,re,ri为三维锥形热源模型的形状参数,其中ze和zi分别为焊件上、下表面的z坐标,ze-zi为锥体热源的高度;re和ri为热源上、下表面的热流分布半径,热流分布半径r0沿厚度方向呈线性衰减.这些数值根据实际焊缝确定.

2.4 边界条件与初始条件的确定

焊接过程中主要发生工件与空气的换热,因此只考虑对流换热和辐射散热.由于建立的模型为实际焊接结构的一半,焊缝纵截面为熔池内部,模型设置时焊缝纵截面无对流和辐射.焊接初始温度设为室温20 ℃.

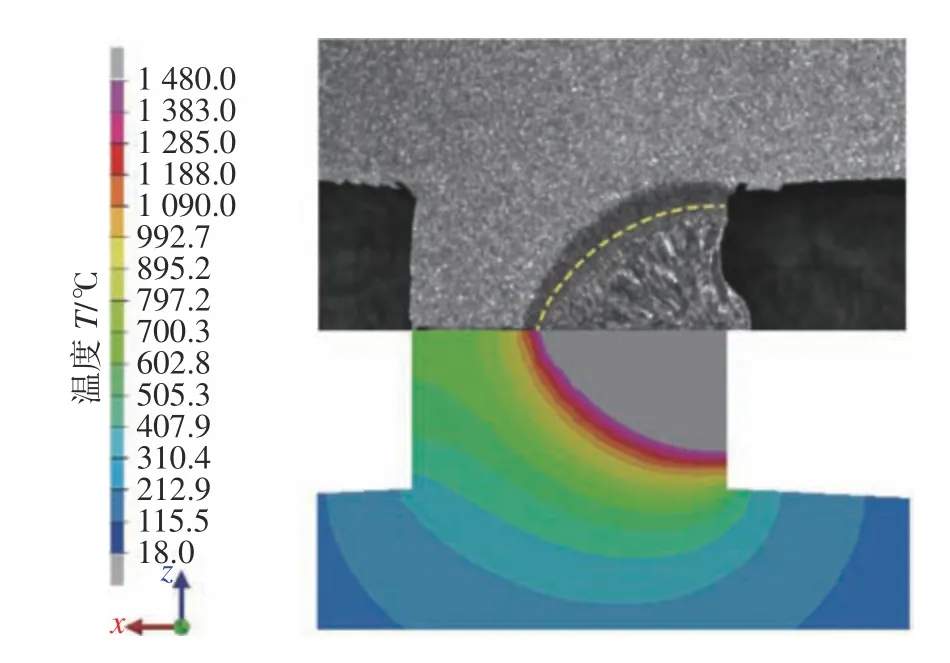

2.5 模型校核

选取单面激光焊接焊缝进行模型校核,图5 为模拟焊缝与实际焊缝对比,模拟焊缝中的灰色区域可看作熔池,其固-液分界线与实际焊缝熔合线轮廓基本一致,测得实际焊缝宽度为5.30 mm,焊缝深度为4.15 mm,模拟熔池宽度为5.32 mm,熔池深度为4.15 mm,吻合度较高.实际焊缝中存在的凸起是由于熔池流动导致,有限元模型未考虑熔池流动,但并不影响分析其温度场.

图5 模拟焊缝与实际焊缝对比Fig.5 Comparison of simulated weld and actual weld

3 试验及模拟结果

3.1 熔池及焊缝形貌

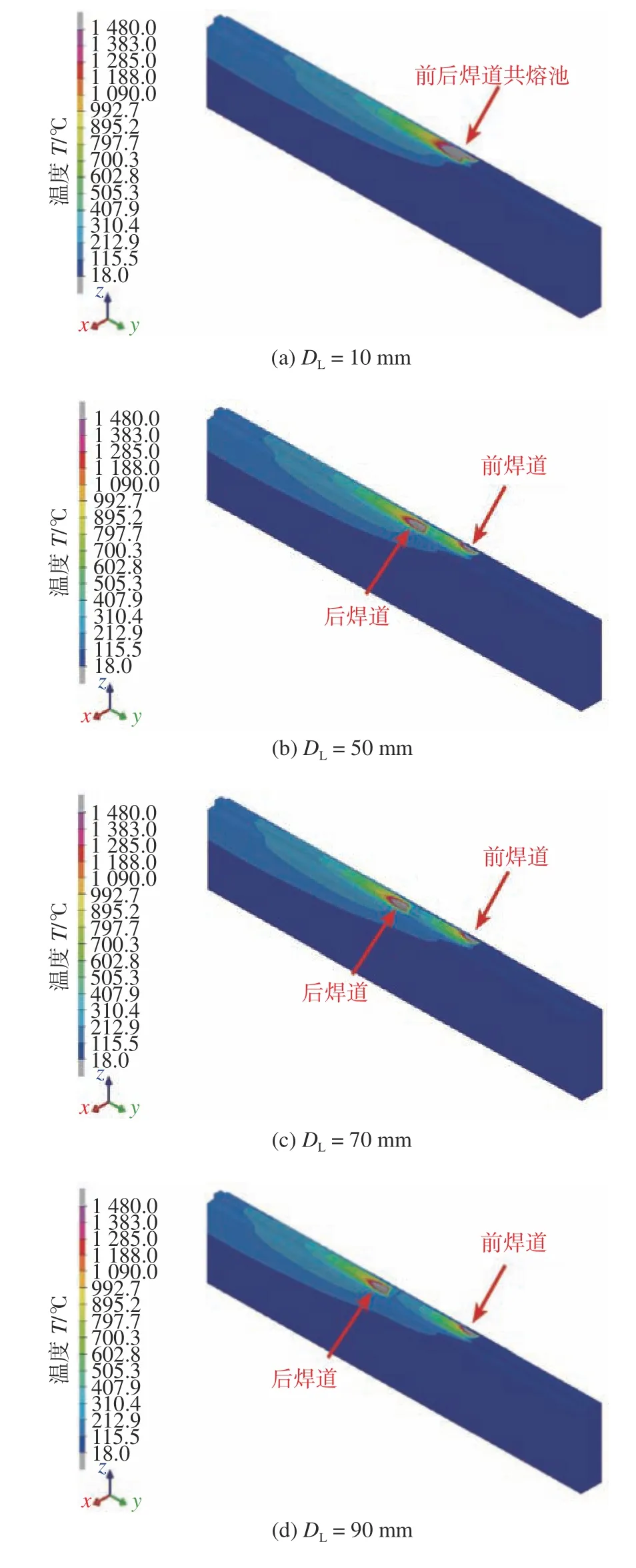

图6 为双面摆动激光错位同步焊接时不同激光间距的温度场分布及熔池形态,从图中可以看出,激光间距为10 mm 时,前、后激光加热形成共熔池.随着激光间距增大,熔池逐渐分离,形成双熔池.

图6 不同激光间距的温度场分布及熔池形态Fig.6 Weld pool morphologies with different laser distances.(a) DL = 10 mm; (b) DL = 50 mm; (c)DL = 70 mm; (d) DL = 90 mm

图7 为不同激光间距下试验焊缝及模拟焊缝横截面形貌.从图7a 可以看出,当激光间距为10 mm时,接头钝边完全熔透,由于前后焊道共熔池,高温停留时间长,导致热影响区和焊缝过热,前焊道焊缝产生了严重的咬边.模拟焊缝与试验焊缝形貌基本一致,前焊道对后焊道的热作用明显,使得后焊道熔池的宽度和深度较大.

从图7b 可以看出,当激光间距为50 mm 时,模拟焊缝与试验焊缝形貌基本一致,前焊道熔池较小,后焊道熔池较大,这是由于当后激光作用到前焊道对应位置时,前焊道已经凝固,而后焊道受前焊道预热作用的影响高温停留时间较长引起的.

从图7c 和图7d 可以看出,当激光间距分别为70 和90 mm 时,模拟焊缝与试验焊缝形貌基本一致.由于激光间距的进一步增大,导致前焊道对后焊道的热作用进一步减弱,使得后焊道熔池的体积逐渐减小,前后焊道的焊缝成形趋于对称,焊缝熔透成形良好.

图7 不同激光间距下试验焊缝及模拟焊缝横截面形貌Fig.7 Cross section morphology of test weld and simulated weld with different laser distances.(a)DL = 10 mm; (b) DL=50 mm; (c) DL = 70 mm; (d)DL = 90 mm

3.2 焊接热过程及组织演变分析

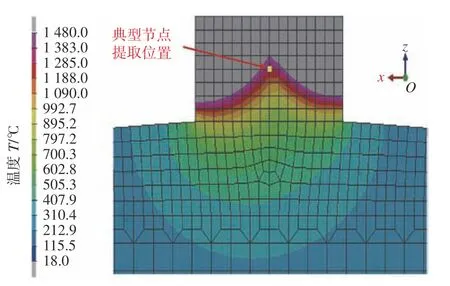

由于热影响区中的粗晶区是焊接接头的薄弱环节,因此提取不同激光间距下板厚中心粗晶区典型节点的热循环曲线分析其热过程,典型节点提取位置如图8 所示.

图8 典型节点的提取位置Fig.8 Extraction location of typical nodes

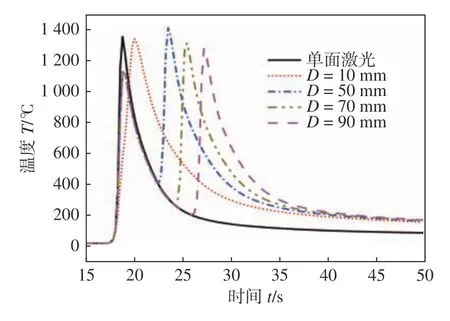

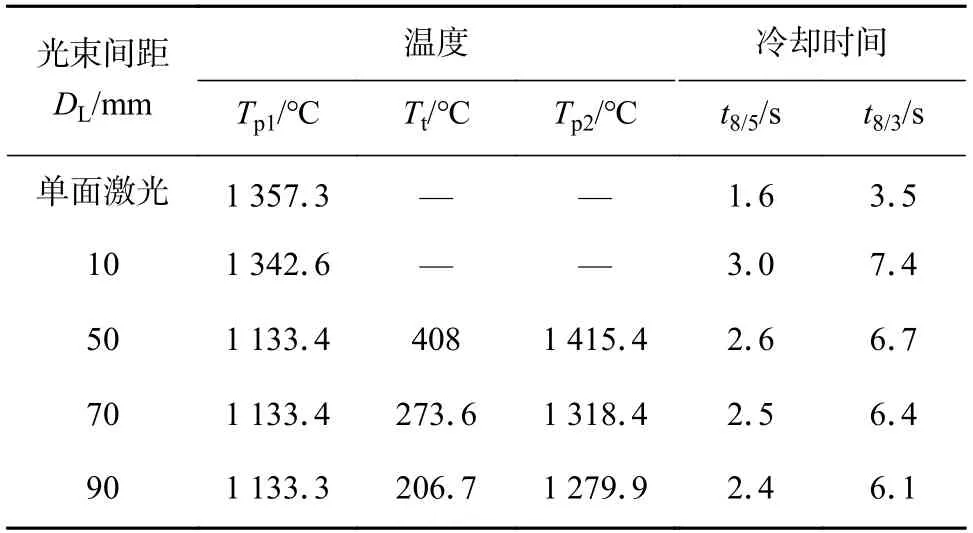

图9 为不同激光间距下粗晶区的热循环曲线.从图中可以看出,当激光间距为10 mm 时热循环曲线呈现单峰结构,这是由于前后焊道共熔池,前激光加热后未来得及冷却后激光已经开始作用.当激光间距不低于50 mm 时,热循环曲线呈现双峰结构,由于前激光的预热作用使得后激光加热引起的峰值温度Tp2高于前激光加热引起的峰值温度Tp1.

图9 不同激光间距下粗晶区的热循环曲线Fig.9 Thermal cycle curves of coarse-grained regions with different laser distances

表4 为典型的热循环参数.从表中可以看出,当激光间距为10 mm 时,该位置的t8/5和t8/3为单面激光的2 倍左右,冷却速度明显降低.当激光间距不低于50 mm 时,两峰值之间的波谷温度Tt均低于AC1,后激光加热引起的峰值温度Tp2均高于AC3,其中AC3=896 ℃,AC1=725 ℃,Ms=473 ℃[10].此时该位置发生重新奥氏体化,使得后激光作用下的Tp2成为主要影响因素,相应地,表中所列的t8/5和t8/3为后激光作用下的冷却时间.与单面激光焊接相比,冷却时间t8/5和t8/3均有不同程度的延长.

表4 热循环参数Table 4 Thermal cycle parameters

图10 为不同焊接条件下粗晶区的微观组织,其中LM 表示板条马氏体,LB 表示板条贝氏体.单面摆动激光焊接粗晶区的组织为板条马氏体.这是因为单面激光焊接时冷却速度过快,奥氏体转变形成的马氏体来不及进行自回火处理或马氏体分解不充分形成的,其性能较差[11].双面摆动激光焊接时,粗晶区含有板条马氏体和板条贝氏体,而且随着激光间距的缩短,冷却速度逐渐减慢,板条贝氏体含量逐渐增加.同时由于马氏体转变温度区间的冷却速度变慢,有利于马氏体的“自回火”[12].而前激光对后焊道的预热作用,也有利于扩散氢的逸出,降低了高强钢焊接时的冷裂倾向.

图10 粗晶区微观组织Fig.10 Microstructure in coarse grained zones.(a) single laser; (b) DL = 10 mm; (c) DL = 70 mm; (d) DL =90 mm

4 结论

(1) 提出了一种双面摆动激光错位同步焊接新工艺,用于厚板大钝边的自熔打底焊接,开展了不同激光间距下打底焊接试验.结果表明,当激光间距为70~ 90 mm 时,打底焊缝熔透成形良好.

(2) 建立了双面激光打底焊接有限元模型,采用三维锥体热源模型得到的熔池尺寸与实际焊缝相近.激光间距为10 mm 时,前后焊道共熔池,随着激光间距增大,熔池逐渐分离,形成双熔池.

(3) 与单面激光打底焊接相比,双面激光打底焊接粗晶区的t8/5和t8/3增大.当激光间距不低于50 mm 时,粗晶区发生重新奥氏体化.

(4) 单面摆动激光焊接粗晶区的显微组织为板条马氏体,双面摆动激光焊接粗晶区的显微组织为板条马氏体和板条贝氏体,而且随着激光间距的缩短,板条贝氏体含量逐渐增加.双面摆动激光错位同步焊接利于改善接头性能,降低冷裂倾向.