铝合金激光-MIG 复合焊熔滴对匙孔作用的模拟

2022-09-28李俐群何平宫建锋

李俐群,何平,宫建锋

(1.哈尔滨工业大学,先进焊接与连接国家重点实验室,哈尔滨,150001;2.哈尔滨工业大学,哈尔滨,150001)

0 序言

激光-MIG 电弧复合焊接技术越来越多地应用于中厚板的焊接,成为造船、汽车等行业最具有发展潜力的新一代焊接技术[1].由于电弧焊热源与填充材料的介入,使得焊接过程控制与工艺的调节复杂度更大,因此关于激光-MIG 电弧复合热源焊接的物理机制、基于模拟计算的工艺优化等相关问题近年来一直是研究的热点.

激光-MIG 复合焊接技术最早于英国[2]提出,与单热源焊接技术相比,相对于单激光热源和电弧热源,复合焊接热源之间相互耦合[3-4],多物理场相互作用,匙孔和熔池流动受到多种力的作用.此外匙孔的动态行为也影响焊缝气孔等缺陷的产生和激光能量的吸收,从而对焊缝的力学性能和组织特征产生一定的影响,熔池内的流动行为也会对小孔和气泡逸出有不同的影响,因此了解熔池内的流动及匙孔瞬态行为十分重要.而熔池内部流动和传热行为非常复杂,通过传统的试验方法对熔池内部的流动进行直接观察十分困难,因此采用数值模拟的方法模拟熔池内部流动现象,对实际焊接过程具有指导意义[5].利用数值计算研究复合焊接过程中的熔池流动及匙孔稳定性对复合焊接过程具有重要意义.

国内外学者对于激光-MIG 复合焊接热流场的数值模拟做了较多工作,其中胥国祥等人[6]通过试验结果建立了4 种体热源模型,模拟结果与试验结果基本一致;Chen 等人[7]认为熔滴冲击对于熔池内部对流起增强作用,熔池内部流动更加充分;Xu 等人[8]通过数值模拟计算发现焊接电流增加内部流动增强,而有利于气泡的逸出;Ting 等人[9]认为随着激光功率增加,匙孔振荡振幅有所增加,但频率几乎没有变化;Faraji 等人[10]认为熔池中的流动主要受表面张力所驱动;李志宁等人[11]忽略了匙孔瞬态行为,认为表面张力对熔宽有促进作用,而电磁力对熔深有促进作用.

文中基于Fluent 软件,将熔池驱动力及熔滴过渡等因素考虑在内,建立了适用于激光-MIG 复合焊接数值模拟热流耦合模型,并且通过数值计算,分析了熔滴对匙孔及熔池稳定性的影响和规律.

1 数学模型

激光-MIG 复合焊接过程中涉及到熔化、蒸发和对流等很多复杂物理过程,为了描述常规试验方法难以获得的焊接过程中热场与流场的分布,建立了铝合金激光-MIG 复合焊接的热-流耦合模型,并作出了一些常见的基本假设.

1.1 计算域与基本假设

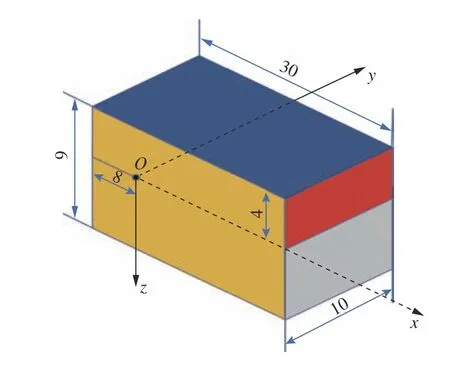

采用Ansys 的DesignModeler 进行计算域的三维建模,包括上下2 个区域:下方代表焊件,上方代表焊件上的空气域.其中总计算域大小为30 mm ×10 mm×9 mm,为了提高计算效率缩短计算耗时,所建立的三维模型为实际模型的一半,模型关于xOz平面对称,计算域的大小及其尺寸如图1 所示,其中原点O位于对称面焊件与空气域交界线处.图1 中不同的颜色代表模拟计算中不同的边界条件.由于焊接过程是一个热力流耦合的复杂过程,因此将该过程中的全部因素考虑在内是不实际的,要对一些问题做简化处理,通过文献[12]在该模型中作出了下述基本假设.

图1 三维模型和计算域(mm)Fig.1 Three-dimensional model and computational domain

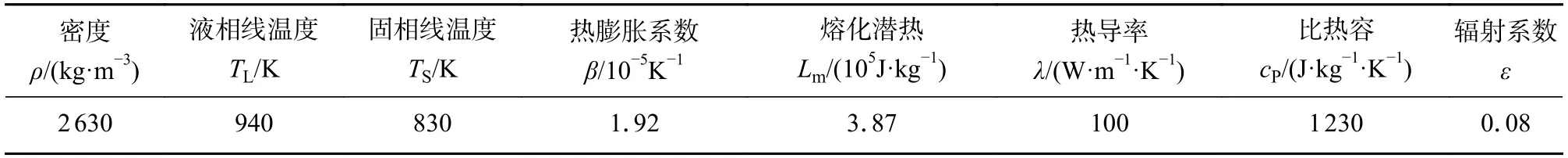

熔池内流体为三维牛顿粘性不可压缩流体;浮力项采用布辛涅斯克假设进行简化;工件材料5A06 铝合金的热物性参数较难获得,因而假设其不随温度发生变化;焊丝与焊件的化学成分一致,共用一套热物性参数,如表1 所示.

表1 5A06 铝合金材料热物性参数Table 1 Thermophysical properties of 5A06 aluminum alloy

1.2 边界条件及流体驱动力

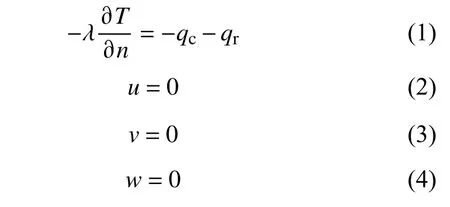

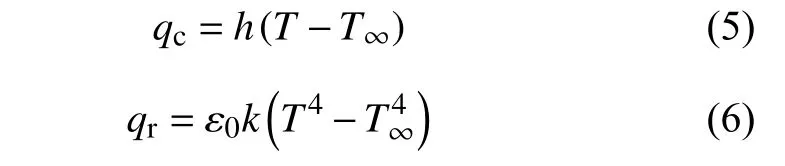

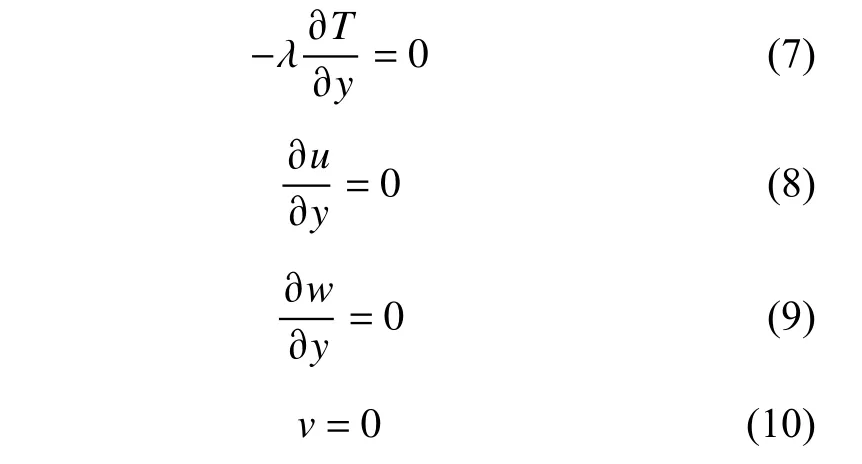

工件侧表面和底面为Wall 边界条件,在实际焊接中4 个表面分别与周围的空气接触,而通过对流和辐射与外界环境发生热交换.因此在上述表面的边界条件表达式为

式中:λ为材料的热导率;T为工件的温度;n为工件上表面的法线方向;u,v,w分别为在x,y,z3 个坐标轴上的分速度;qc和qr分别为工件上表面因热对流与辐射导致的散热,可以由下式进行计算,即

式中:h为对流换热系数;ε0为材料的热辐射率;k为玻尔兹曼常数.工件和空气域对称面表面定义为Symmetry,即对称面.焊接温度场与流场关于此对称面对称,其上热量与动量交换为0,表达式为

工件的上表面,在焊接过程中存在传导、对流和热辐射3 种传热行为,此外在焊件的上表面还存在激光和电弧两种热源与熔滴所带来的热焓迁移,因而工件上表面边界条件可以描述为

式中:qs为焊接时包括激光、电弧及熔滴带来的热量的能量源项,这些将以UDF 形式加载到计算中.

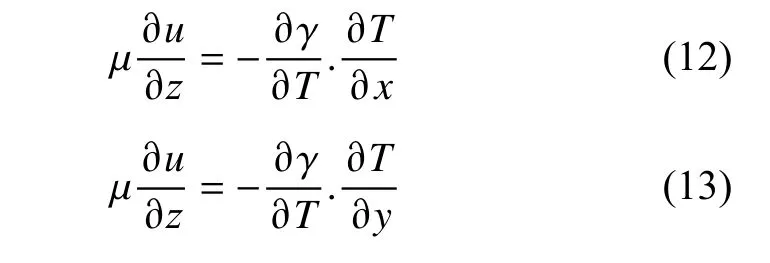

工件上表面流体场速度的边界条件为

式中:μ为熔化的液态金属的粘度;∂ γ/∂T为表面张力的温度系数;∂T/∂x与∂T/∂y分别为x和y方向的温度梯度.

空气上表面由于存在有周期的熔滴过渡,定义为速度入口,以此通过UDF 实现熔滴周期的过渡[13],并且通过文献[14]定义熔滴过渡参数以此实现熔滴的周期过渡.工件侧表面定义为压力出口,保持默认.

除此以外,在熔池的自由表面上存在有各种作用力,各种力相互作用达到平衡,其表达式为

式中:P为熔池表面法向的压力;R1和R2分别代表表面曲率;右式第一项代表着蒸发所产生的反冲压力,文中采用Knight 模型[15]表达反冲压力与温度之间的公式,即

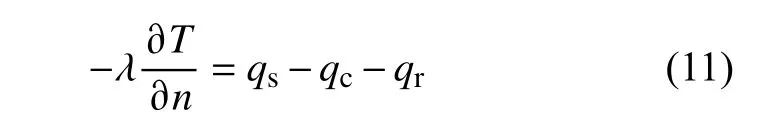

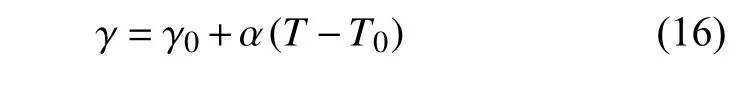

式中:A0为与压强相关的一个常数,通常取值范围为0.55~ 1;B0为蒸发常数,一般取值为1.78 ×1010;Tw为匙孔的壁面温度;m为工件材料的摩尔质量;Hv为材料的蒸发潜热;Na为阿伏伽德罗常数,其数值为6.02×1023;k取值为1.38×10-23.第二项代表着熔滴落入所产生的冲击力,最后一项则代表着表面张力所带来的附加压力,即杨氏拉普拉斯公式.R1和R2为自由表面的曲率半径;γ为表面张力系数,计算式为

式中:γ0为在材料熔点时的表面张力系数;T为焊接温度;T0为材料熔点;α为表面张力温度系数,对于一般材料均取负数.

浮力计算式为

式中:β为焊件的热膨胀系数;ρ为材料的密度;g为重力加速度,取9.81 m/s2.

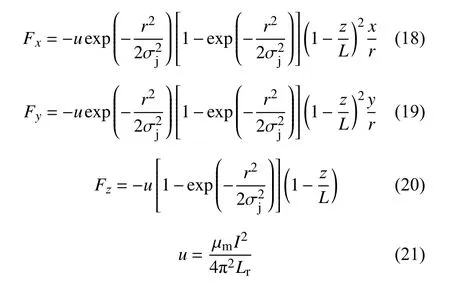

电磁力计算式为

式中:I为MIG 焊接的焊接电流;μm为真空磁导率,取1.256×10-6;r为电弧热源中心与焊件任一点处之间的距离;σj为电流分布参数;L为焊件厚度.

1.3 热源模型

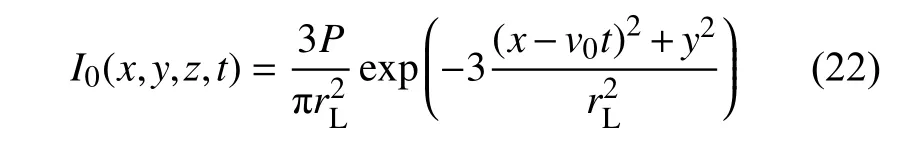

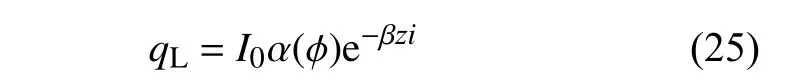

激光热源为高斯分布,由文献[16]可得激光光束能量分布公式,即

式中:rL为激光加热斑点半径;v0为焊接速度.

文中模型考虑激光的菲涅尔吸收机制,文献[12]可得激光焊接过程中的菲涅尔吸收系数表达式为

式中:ε为与激光质量和材料相关的常数.由式(25)所得激光热源的热流密度分布为高斯分布,且由上述菲涅尔吸收系数和一个沿熔深方向的衰减系数所得到.

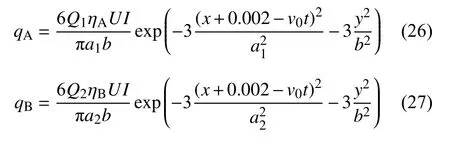

对于电弧热源来说,实际情况近似为双椭球的分布形式,其前后热流密度分布分别表示为

式中:q为热流密度;η为焊接过程的热效率;U和I分别为焊接过程中的电弧电压和焊接电流;a1,a2和b为热源形状参数;Q1,Q2为热源前后的分配系数.

1.4 模型验证

基于前述所建立的数值计算模型,通过“熔合线对比法”和试验结果对模型进行验证.

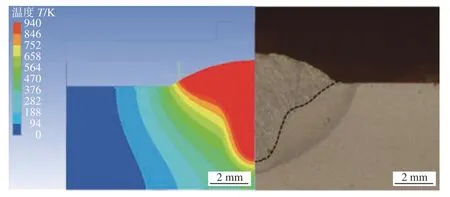

提取焊接速度13.3 mm/s、激光功率2.6 kW、电弧功率2.4 kW 时的数值计算结果,对比熔池横截面与试验结果,如图2 所示,由图可以看到,两者熔合线走势基本一致,除此以外两者之间也存在一定的差异,一方面是因为本算例中采用材料的物性参数在高温下不易获得,并且为了提高收敛性,将其定为常数,因此与实际材料相比具有一定的误差,另一方面较多的假设也和实际有一定差异,因此导致模拟结果与试验结果相比存在一定误差.总体来说,在误差允许的范围内,两者基本吻合,模拟结果较为可靠.

图2 焊缝横截面的模拟与试验结果对比Fig.2 Comparison of simulated and experimental results of weld cross section

2 计算结果与分析

2.1 熔滴过渡对匙孔稳定性的影响

激光-MIG 复合焊接与常规激光焊接相比较,其熔池内部受力十分复杂,因而对匙孔产生一定的冲击作用[17],此外熔滴的过渡也会冲击匙孔,对焊接过程中匙孔的稳定性也具有一定的影响.图3 为复合焊接数值计算达到准稳态后匙孔闭合到重新张开的过程,图3a~ 图3f 为模拟焊接过程中513.2~529.2 ms 的熔池纵截面的流速分布情况.由图3 可以看到在熔池中存在有上下两个反向的漩涡流向,即图中黑色箭头所注方向,其一为上方的顺时针流向,该流动主要是由于熔滴冲击熔池导致;其二为熔池底部匙孔后方的逆时针流向,该流动主要是由于受到蒸发所造成的反作用力后,运动的液态金属遇熔合线受阻所形成,这一现象在文献[18]的数值模拟中给出了相似的结果,此外日本学者[19]也通过高速摄像证明了熔池内部纵截面的这一流向.

图3 熔滴冲击对匙孔稳定性的影响Fig.3 Effect of droplet impact on keyhole stability.(a) 513.2 ms; (b) 513.5 ms; (c) 513.7 ms; (d) 513.9 ms; (e) 520.2 ms;(f) 529.2 ms

随焊接过程进行,两种流向将会在熔池内部交汇从而改变流向,进而对匙孔产生冲击,如图3a,3b所示;从而在匙孔后壁形成一个凸起,如图3c 所示;随后凸台与匙孔前壁逐渐发生互连产生一个金属液桥,致使匙孔闭合;而后液态金属在受到蒸发反作用力影响被排斥而向下运动,致使液态金属桥断开,匙孔重新张开,如图3f 所示.

2.2 熔滴落点对匙孔壁熔体流速的影响

在前述小节中发现在激光-MIG 复合焊接过程中,熔滴的冲击会影响熔池中熔体的流动行为,进而影响到匙孔的稳定性,而复合焊接过程中不同的光丝间距也会导致熔滴的落入位置不同,进而对匙孔稳定性产生不同的影响,因此文中主要研究不同熔滴落入位置对于匙孔稳定性的影响.

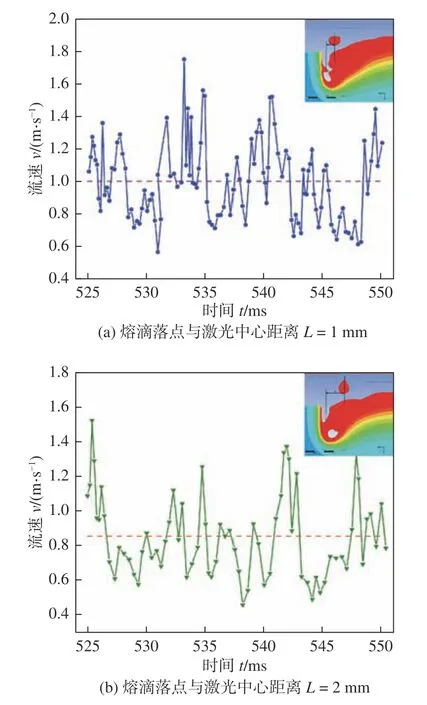

如图4 所示,右上角定义了光束中心轴与熔滴落点之间的距离为L,分别研究L=1 mm 和L=2 mm 时熔滴过渡对于匙孔稳定性的影响.分别提取L=1 mm 和L=2 mm 时匙孔壁面的金属液体峰值流速随时间波动.当L=1 mm 时,其波动的平均流速为1.07 m/s,而当L=2 mm 时则为0.85 m/s,如图虚线所示,而且L=1 mm 时其流速整体波动频率和幅度有所增加,波动情况也更加剧烈.

图4 不同熔滴落点位置匙孔壁面流速随时间变化Fig.4 Relationship between the flow velocity of keyhole wall and time at different melting droplet location.(a) distance between melting droplet location and laser center L = 1 mm; (b) distance between melting droplet location and laser center L = 2 mm

提取了525~ 550 ms 不同距离L下匙孔壁金属熔体波动的峰值流速与平均流速,如表2 所示,由表2 可以看出L=1 mm 时,其金属熔体波动的平均流速为1.07 m/s,而当L=2 mm 时金属熔体波动的平均流速为0.85 m/s,除此以外,L=1 mm时匙孔壁面金属熔体的最大和最小流速也相应较大,也就是说当L较小时,匙孔壁面金属熔体受到熔滴的冲击影响较大,从而造成其平均流速较大,而当匙孔壁面金属熔体平均流速较大时,匙孔壁面就会更容易达到受力不平衡的状态,从而引起金属液桥,进而发生匙孔闭合的现象.最终可能导致熔池内部气体无法逸出,从而焊后引起气孔缺陷的生成,进而影响焊接的质量和性能.

表2 不同熔滴落点条件匙孔壁面流速Table 2 Flow velocity of keyhole wall under different melting droplet location conditions

2.3 熔滴落点对匙孔形貌的影响

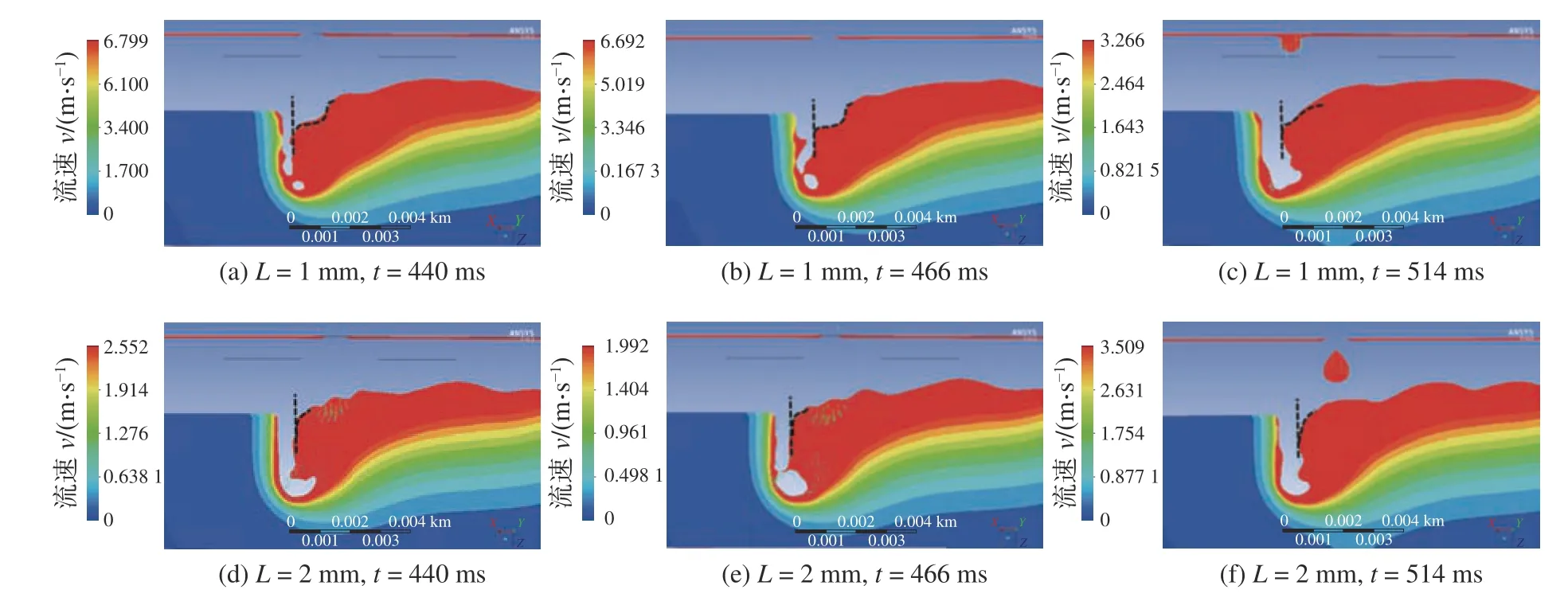

在前述小节中已经阐述了不同熔滴落点对匙孔振荡的影响.通过计算发现熔滴落点不同,对匙孔及熔池的冲击作用不同,也会导致匙孔形貌的不同.图5 为不同L下匙孔形貌的对比,其中图5a,5b,5c 分别为L=1 mm 时t=440,466,514 ms 的匙孔形貌,图5d,5e,5f 为L=2 mm 时相应时刻下的匙孔形貌.

由图5 可以看到,在同一时刻下,当L=1 mm时的匙孔后壁的倾斜角度较大,即熔滴对匙孔后壁造成的影响较大,进而导致匙孔上部直径较大;而当L=2 mm 时则恰恰相反,因而其匙孔后壁的倾斜角度较小,进而导致匙孔上部的直径也较小.

图5 不同熔滴落点的匙孔形貌Fig.5 Keyhole shapes of different droplet location.(a) L = 1 mm, t = 440 ms; (b) L = 1 mm, t = 466 ms; (c) L = 1 mm,t = 514 ms; (d) L = 2 mm, t = 440 ms; (e) L = 2 mm, t = 466 ms; (f) L = 2 mm, t = 514 ms

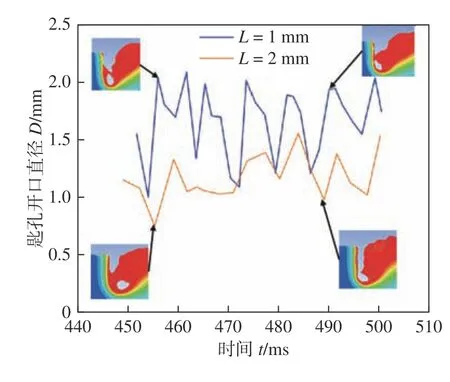

匙孔上方直径随着时间变化的曲线,如图6 所示,可以看到当L=1 mm时,匙孔的上方直径在较高数值范围内发生波动.除此之外L=1 mm 时匙孔上方直径波动的平均值为1.67 mm,与L=2 mm时的匙孔上方直径波动的平均值1.17 mm 相比,增加了接近40%.且熔滴落入位置影响着匙孔形貌,随着L的不断减小,匙孔的上方直径有所增加,从而在宽度基本不发生变化的条件下,导致匙孔的深宽比有所增加.而对于激光能量的菲涅尔吸收,小孔的作用相当于黑体,光线会受匙孔壁而发生多次反射现象,进而促使激光吸收,而文献[20]给出匙孔的形貌则对激光能量的菲涅尔吸收有着重要影响,当匙孔的深宽比较大时,光线进入匙孔后不易逸出,会发生多次反射从而增加激光能量的吸收率,而当匙孔的深宽比较小时,光线进入匙孔后经过反射更易于逃离匙孔从而降低了激光能量的利用率.

图6 不同熔滴落点匙孔开口直径波动情况Fig.6 Fluctuation of the diameter above the keyhole at different droplet location

3 结论

(1)建立了5A06 铝合金激光-MIG 复合焊接数值模拟热流耦合模型,得到激光-MIG 复合焊接熔滴对匙孔的影响,认为熔池中两种相反的流向相遇后,改变方向造成对匙孔后壁的冲击是匙孔闭合的主要原因.

(2)当熔滴落入位置距激光热源作用中心较近时(L=1 mm),匙孔壁面平均流速较大为1.07 m/s,且匙孔壁面流速波动频率和幅度均有所增加,从而对匙孔的冲击作用较大,进而使匙孔更易于发生闭合,影响焊接过程的稳定性.

(3)随熔滴落点距激光中心距离L的减小,匙孔上方的直径有所增加,进而导致匙孔的深宽比有所减小,从而不利于激光能量在匙孔内部的多次反射,即激光能量的菲涅尔吸收,从而降低了复合焊接过程中激光能量的利用率.