高效气体换热器设计和生产运行维护实践总结

2022-09-27张建康黄开胤岳凤洲

刘 琳,张建康,姚 强,黄开胤,刘 伟,宋 刚,岳凤洲

(陕西锌业有限公司,陕西商洛726007)

陕西锌业有限公司(以下简称陕西锌业)于1986年筹建,12 kt/a锌精矿焙烧制酸系统于1989年底建成试生产,配套生产锌锭8 kt/a。经过近30余年的连续发展,在“十三五”期间,硫酸实际产能提高到350 kt/a,主产品锌锭产能达到200 kt/a,并综合回收铟、镉、铅、铜、钴、金、银、碳等多种元素和余热资源,2022年初被工信部认定为“绿色工厂”。目前,陕西锌业共有3套锌精矿焙烧制酸生产线,包括1套180 kt/a和2套85 kt/a硫酸装置,分别于2009年6月、2014年10月和2020年8月建成投运。上述3套硫酸装置设计均采用Ⅲ Ⅰ-Ⅳ Ⅱ换热流程和“3+1”两次转化制酸工艺,气体换热器均为旋流网板(空心环)急扩加速流缩放管管壳式换热器(以下简称高效气体换热器),生产运行状况较好。

1 高效气体换热器设计和运行回顾

1.1 设计和生产运行情况

陕西锌业1989年底建成投产的首套锌精矿焙烧制酸装置,原设计硫酸产能为12 kt/a,转化工序采用Ⅲ Ⅰ-Ⅳ Ⅱ换热流程和“3+1”两次转化。气体换热器采用6台传统结构的光管换热器(Ⅲ、Ⅳ换热器各2台),其中Ⅳa换热器低温腐蚀堵塞较快,使用寿命一直没有超过3年。2004年12月至2005年3月,陕西锌业将原来的6台换热器改造为4台高效气体换热器,由于高效气体换热器采用强化传热和专利制造技术,其传热系数设计值为28 W/(m2·K),比传统结构的光管换热器提高了1.6倍,具有换热总面积小、传热效率高的特点。同时拆除原12 m2流态化焙烧炉,在原址新建了1台14 m2流态化焙烧炉[1],技术改造后硫酸实际产能提高到24 kt/a。该硫酸装置于2009年5月停产,2010年拆除后发现,4台高效气体换热器内部基本完好,没有明显腐蚀迹象。首套锌精矿焙烧烟气硫酸装置的技改成功,为新建180 kt/a大型硫酸装置的运行提供了宝贵的实践经验。

180 kt/a硫酸装置于2009年6月建成投运,至2022年3月底已经累计生产工业浓硫酸2 362 774 t,累计运行94 786 h,开车率91.38%。按照实际产酸速率核算,陕西锌业180 kt/a硫酸装置高效气体换热器设计富裕系数为15%。该套装置采用的4台换热器参数,是陕西锌业在借鉴首套锌精矿焙烧硫酸装置技改实践经验的基础上,与华南理工大学邓先和教授的研究设计团队经过充分沟通、反复计算优化后选定的设计方案[2]。近13年的生产实践证明,这个设计方案是先进、科学、可靠的。

2套85 kt/a硫酸装置均采用了5台高效气体换热器。在建设设计初期,考虑到国内中小型硫酸装置所用的Ⅳ换热器普遍存在低温腐蚀堵塞和寿命较短的问题,陕西锌业最终确定将Ⅳ换热器“一分为二”,按2台设计制造。陕西锌业2014年10月建成投运的85 kt/a硫酸装置,至2022年3月底累计生产硫酸606 014 t,正常生产57 996 h,开车率85.43%。开车率低的主要原因是锌精矿供应紧张,先后4次停机待料共计4 946 h(约206 d)。2020年8月建成投运的85 kt/a硫酸装置,至2022年3月底累计生产硫酸141 884 t,正常生产13 985 h,开车率97.12%。按照实际产酸速率核算,这两套85 kt/a硫酸装置实际产能偏小,硫酸实际产量仅达到设计值的95.49%~98.35%,转化器四段进口的烟气温度从2021年9月至2022年2月经常保持在(390±5)℃,需要间断开启1~3组2#加热电炉,才能把四段进口的烟气温度稳定在400~403 ℃。

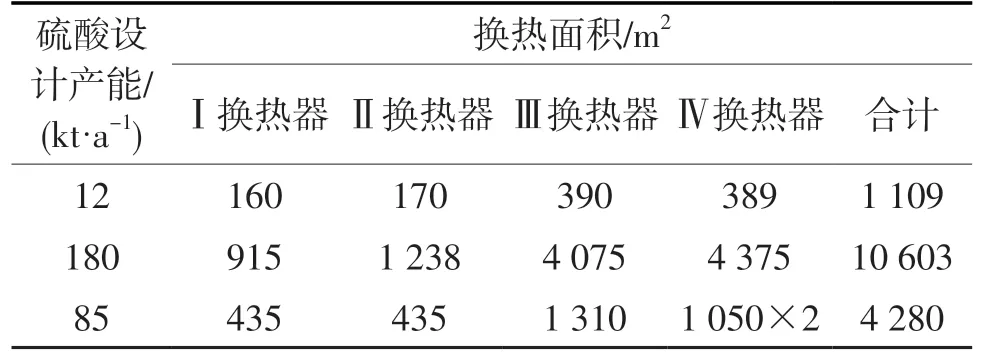

12,180,85 kt/a硫酸装置转化工序的换热器设计面积见表1。

表1 转化工序高效气体换热器设计面积

1.2 运行维护情况

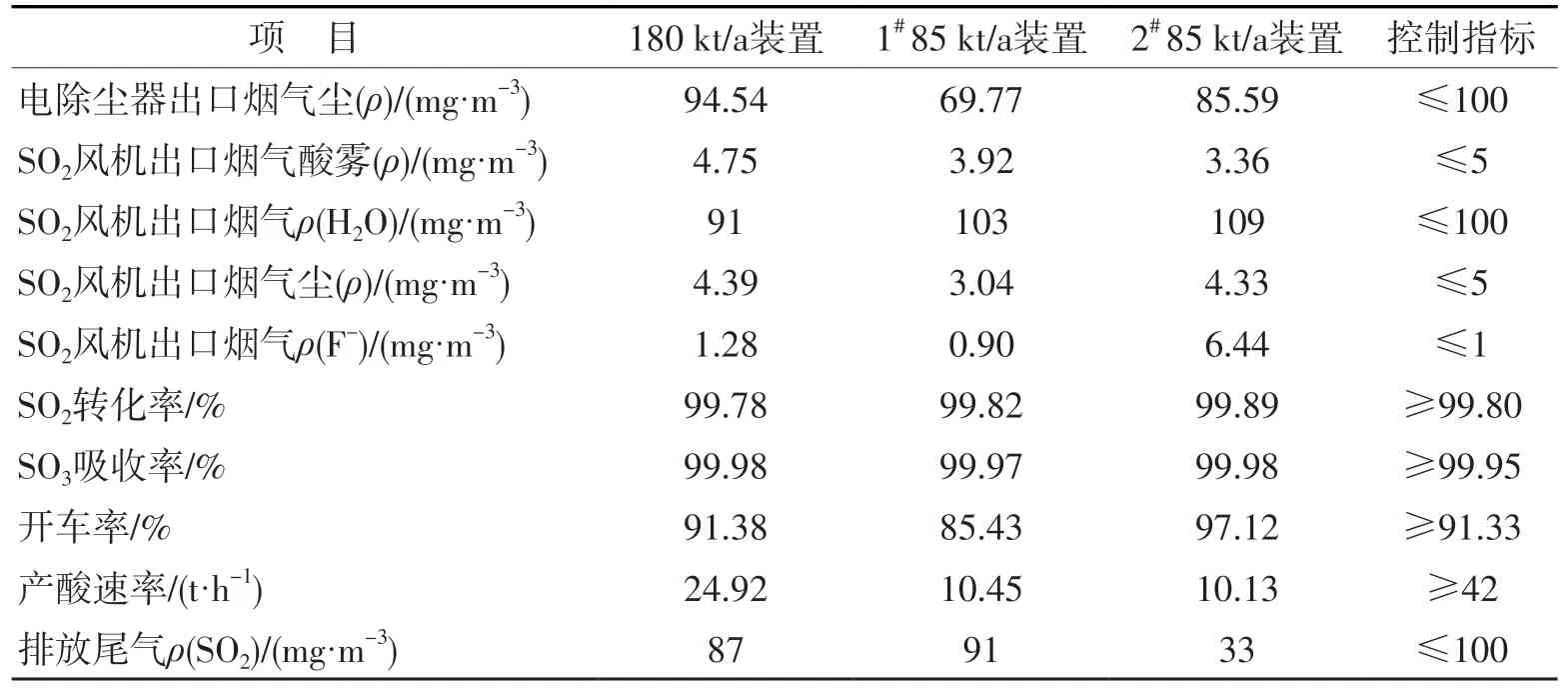

硫酸生产实践表明,在设计、建设科学合理的前提下,通过日常精细操作管理,严格控制进入转化系统烟气中的酸雾、水分、尘、氟等有害成分含量,尽可能提高SO2转化率、SO3吸收率和系统开车率,是高效气体换热器运行维护的关键。陕西锌业现有硫酸装置的实际生产和控制指标见表2。

表2 陕西锌业现有硫酸装置生产控制指标

由表2可知,陕西锌业180 kt/a硫酸装置生产控制指标和生产效率相对较好,存在的问题是烟气氟浓度稍有超标,主要表现在转化器一段进口上部的柱状S108型钒催化剂表面的瓷质保护剂有粉化现象;2#85 kt/a硫酸装置存在的问题是烟气氟浓度超标频繁且比较严重,主要表现在转化器一段进口上部的柱状S108型钒催化剂及其瓷质保护剂均有明显粉化,且钒催化剂结块速度较快。

由于陕西锌业在硫酸生产中对烟气中的酸雾、水分、尘、氟等关键指标管控比较严格,高效气体换热器使用寿命普遍延长。Ⅰ换热器和Ⅱ换热器共6台,多年来均使用正常,仅于2015年和2018年分别对180 kt/a硫酸装置的Ⅳ换热器和Ⅲ换热器进行了更换,2021年对1#85 kt/a硫酸装置的Ⅳa换热器进行了更换。目前3套硫酸装置的14台高效气体换热器均能适应硫酸装置较高负荷的生产要求。

2 换热器出现的问题及解决措施

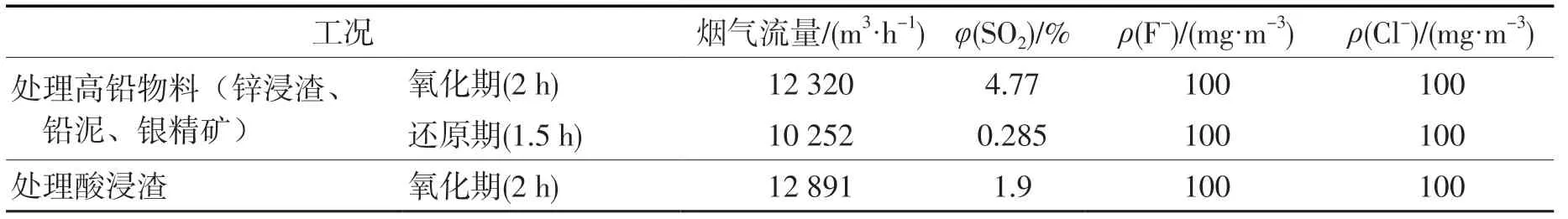

陕西锌业为了进一步提高资源回收利用水平,于2021年新建了渣处理项目,专门处理湿法炼锌过程中产出的各类废渣。来自该项目富氧侧吹炉的低浓度SO2烟气进入现有3套硫酸装置净化工序的高效洗涤器,富氧侧吹炉的烟气参数原设计值和实际生产期间的烟气情况见表3~4。

表3 富氧侧吹炉的烟气参数原设计值

表4 实际生产期间富氧侧吹炉出口的烟气情况

在2021年9月24日至2022年1月15日试车期间,侧吹炉烟气主要进入180 kt/a硫酸装置,由于这股烟气的流量和尘浓度波动较大,成分复杂多变,且沸腾炉频繁降负荷运行,导致180 kt/a硫酸装置的Ⅲ、Ⅳ换热器发生了明显的堵塞和低温露点腐蚀,其中Ⅲ换热器的壳程阻力平均每月升高2 kPa。2022年3月,陕西锌业利用109 m2流态化焙烧炉临时停车机会对180 kt/a硫酸装置转化工序进行检修,特邀甘肃中顺石化工程装备有限公司采用特殊配方的缓蚀剂和堵漏剂,对Ⅲ、Ⅳ换热器的壳程进行清洗后堵漏。硫酸装置转化工序检修耗时4天,检修情况如下:

1)检查、清洗Ⅲ换热器,对腐蚀穿孔的28根管道进行焊封,并浇灌350 mm堵漏剂。

2)检查、清洗Ⅳ换热器,发现下花板有明显腐蚀穿孔现象。对发现的1根漏管进行焊封,并在下花板处浇灌300 mm堵漏剂。

3)发现转化器一段钒催化剂粉化、板结、发白比较明显。将催化剂全部筛分后,补充新钒催化剂S101型15 t和S108型3 t。

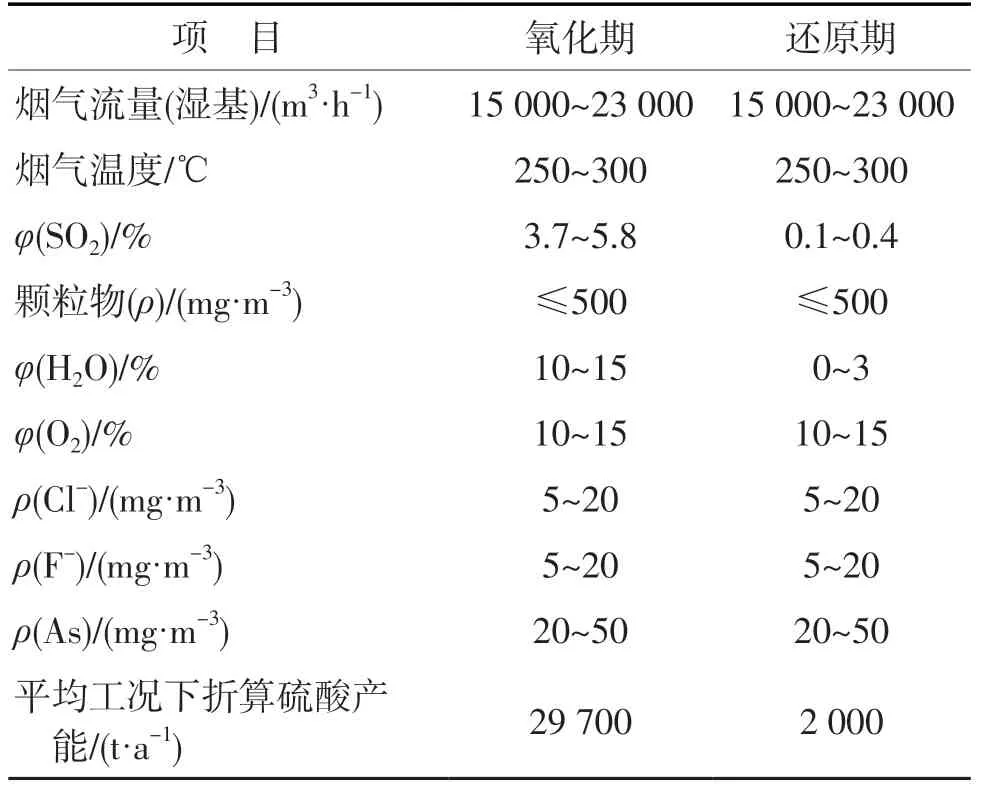

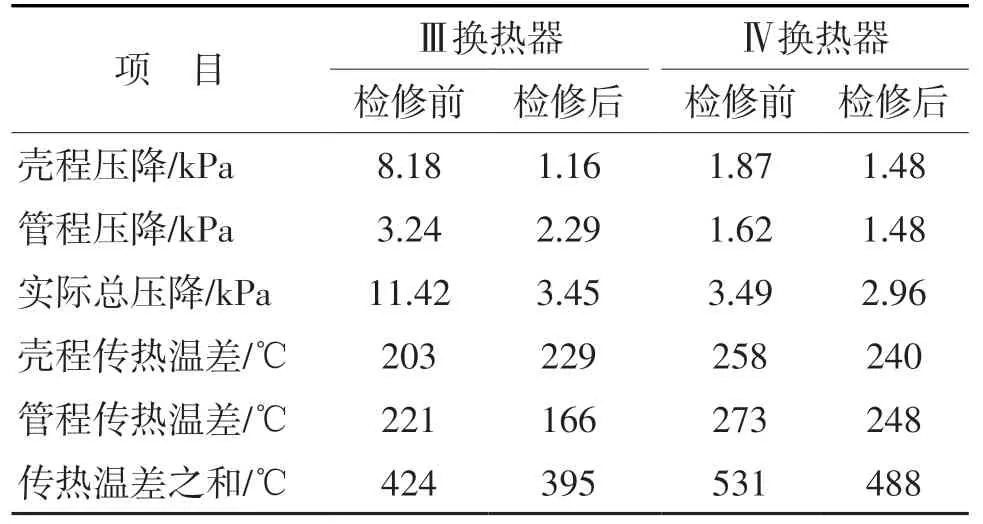

180 kt/a硫酸装置转化工序检修前后换热器运行参数对比见表5。

表5 检修前后Ⅲ、Ⅳ换热器运行参数对比

由表5可以看出,180 kt/a硫酸装置转化工序检修后,Ⅲ、Ⅳ换热器的运行参数明显好转,Ⅲ换热器的壳程和管程实际总压降低于设计值3.72 kPa,传热温差之和低于设计值589 ℃;Ⅳ换热器的壳程和管程实际总压降低于设计值3.53 kPa,传热温差之和低于设计值596 ℃,达到了检修的预期目标。

180 kt/a硫酸装置转化工序经检修后,二氧化硫风机导叶开度由70%~80%下降到47%~50%,风机电流由121~133 A降低到100~107 A,产酸速率由21.98 t/h提高到24.71 t/h,SO2总转化率由98.94%提高到99.77%。

在试车期间,为了避免焙烧系统收尘工序冒正压污染环境,109 m2流态化焙烧炉被迫减负荷生产,鼓风量从51 000~53 000 m3/h降低至44 000~48 000 m3/h,二氧化硫风机导叶开度从47%~50%增大到70%~80%,运行电流从100~106 A升高到127~133 A,锌焙砂实际产量下降近15%,硫酸产量下降近10%。为了彻底解决新建渣处理项目对现有硫酸和锌冶炼系统的干扰,经过充分调研论证后,陕西锌业2022年4月已经启动炉窑烟气集中深度治理项目设计建设,计划于2022年10月建成投运。

3 结语

虽然目前3套硫酸装置的14台高效气体换热器均能适应较高负荷的生产要求,但受限于锌精矿

供应质量复杂多变等不可控因素的影响,陕西锌业仍需在生产过程关键中控指标的操作管理上继续加强管控,尤其要加强氟、砷、尘等频繁波动指标的管控,并结合“十四五”规划挖潜增效既定目标的要求,充分调研借鉴同行业先进经验和最新科研成果,结合企业实际,全面妥善地做好高效气体换热器的更新改造工作,为实现“十四五”规划既定目标和长期稳定健康发展夯实基础。