流态化焙烧炉设计技术和生产实践回顾与展望

2022-09-27岳凤洲

岳凤洲

(陕西锌业有限公司,陕西商洛726007)

流态化技术是强化流体与固体颗粒间相互接触的工程技术。世界上第一座流态化工业装置——德国Winkler粉煤气化炉于1926年正常运转。至20世纪40年代初期,流态化技术获得广泛应用,1956年南京永利宁厂首先把流态化焙烧炉成功应用于国内硫酸生产[1]。中国硫酸产量从1949年的40 kt分别提高到1959年和1989年的1 061 kt和11 526 kt[2],年均增长率分别为38.79%和8.28%,在1990—2020年的30年间,中国硫酸产量又从11 506 kt提高到98 586 kt,年均增长7.42%;锌锭产量从550.8 kt提高到6 425 kt,年均增长8.53%。目前,中国硫酸和锌锭的生产和消费数量都位列全球首位[3]。流态化焙烧炉号称硫酸和锌锭生产的“龙头”设备,流态化焙烧炉设计和生产技术的发展和进步,直接推动了硫铁矿和锌精矿制硫酸行业的跨越式发展。笔者在回顾近30年来硫铁矿和锌精矿流态化焙烧炉设计技术和生产实践进步的基础上,展望流态化焙烧炉技术的发展趋势。

1 流态化焙烧炉设计技术和生产实践回顾

1.1 流态化焙烧炉设计技术

在锌冶炼行业,国内第一台109 m2流态化焙烧炉于1992年在西北冶炼厂建成投产。经过系统改进后,1994年原株洲冶炼厂投产了国内第二台109 m2流态化焙烧炉,之后流态化焙烧炉得到广泛应用。中国恩菲工程技术有限公司(以下简称恩菲公司)在消化吸收国内外流态化焙烧炉技术的基础上,经过全面优化和集成创新,在2016年年底为西北冶炼厂开发设计建成了全球第一台152 m2流态化焙烧炉[4]。恩菲公司近期正在开发186 m2流态化焙烧炉,以期单系列焙烧系统生产能力达到200 kt/a[5]。

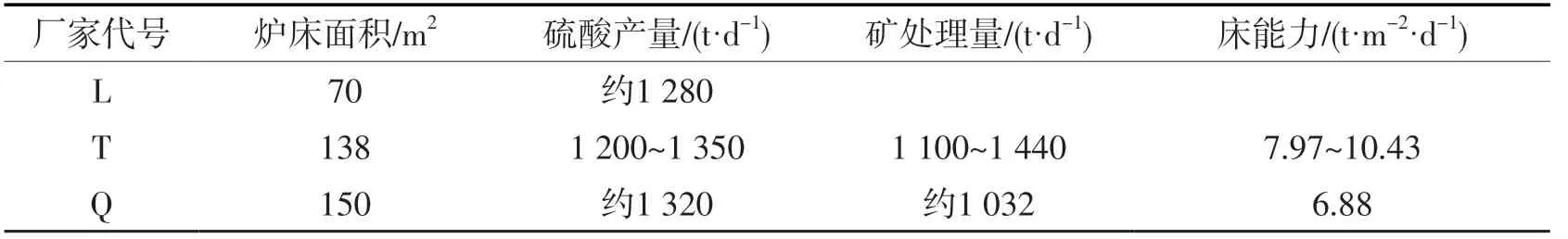

在硫铁矿制硫酸行业,近30年成功开发了3种先进流态化焙烧炉设计技术,分别为:①由四川省化工设计院研发设计的70 m2流态化焙烧炉,用硫酸法钛白粉生产过程中排出的硫酸亚铁掺烧硫铁矿和硫黄生产硫酸,设计配套硫酸产能400 kt/a,于2003年成功应用于龙蟒集团下属企业的多套硫酸装置[6];②由中国瑞林工程技术有限公司(以下简称中国瑞林)为铜陵铜冠冶化分公司开发的2台138 m2流态化焙烧炉,利用冬瓜山选铜尾矿磁黄铁精砂焙烧生产硫酸,设计了2套400 kt/a硫铁矿制酸装置,分别于2007年8月和2009年8月试产成功[7];③由中国瑞林为紫金矿业集团股份有限公司利用青海德尔尼铜矿资源,在紫金矿业集团青海有限公司设计建设了150 m2流态化焙烧炉,配套设计硫酸产能400 kt/a,于2008年设计建成投产[8]。

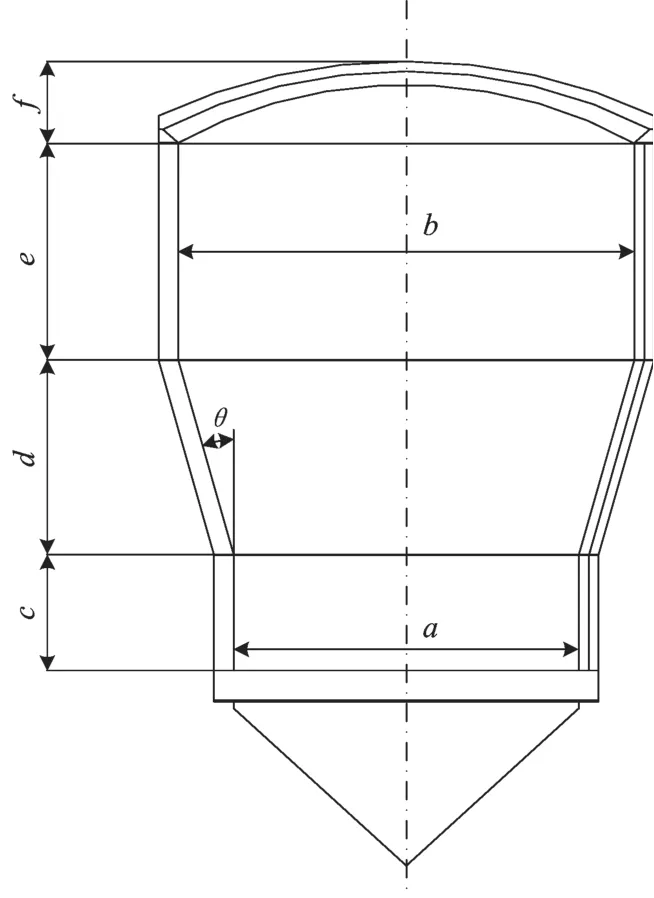

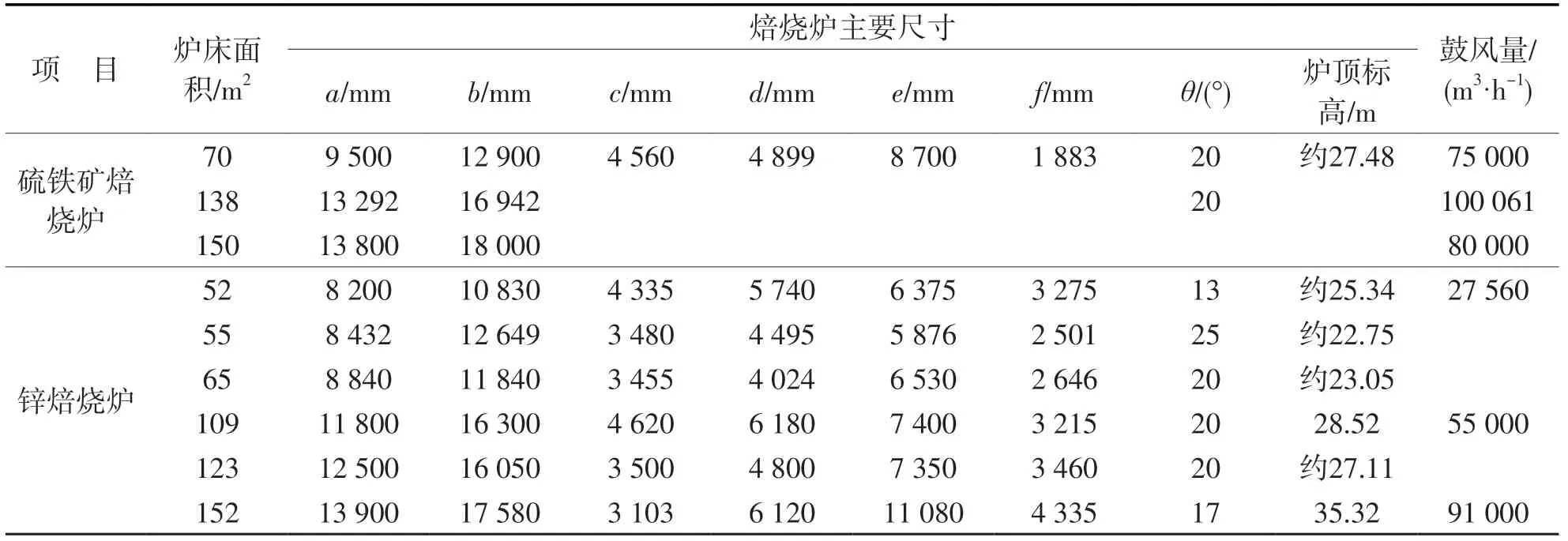

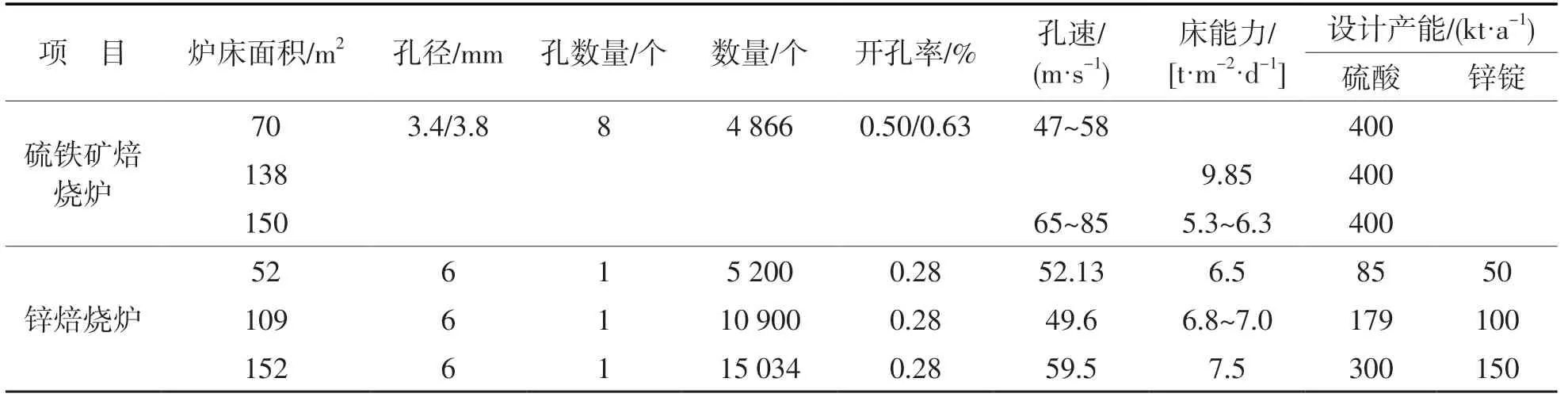

目前,硫酸生产常用的2种基本炉型是硫铁矿流态化焙烧炉(以下简称硫铁矿焙烧炉)和锌精矿流态化焙烧炉(以下简称锌焙烧炉)。硫酸生产用流态化焙烧炉由风箱、底梁、风帽、下直段、扩大段、上直段和炉顶7个部分组成,结构尺寸示意见图1,主要结构参数见表1,风帽主要技术参数见表2,主要运行参数见表3。

表3 常用硫铁矿焙烧炉和锌焙烧炉主要运行参数

图1 流化态焙烧炉结构尺寸示意

表1 常用硫铁矿焙烧炉和锌焙烧炉主要结构参数

表2 常用硫铁矿焙烧炉和锌焙烧炉风帽主要技术参数

1.2 流态化焙烧炉生产实践

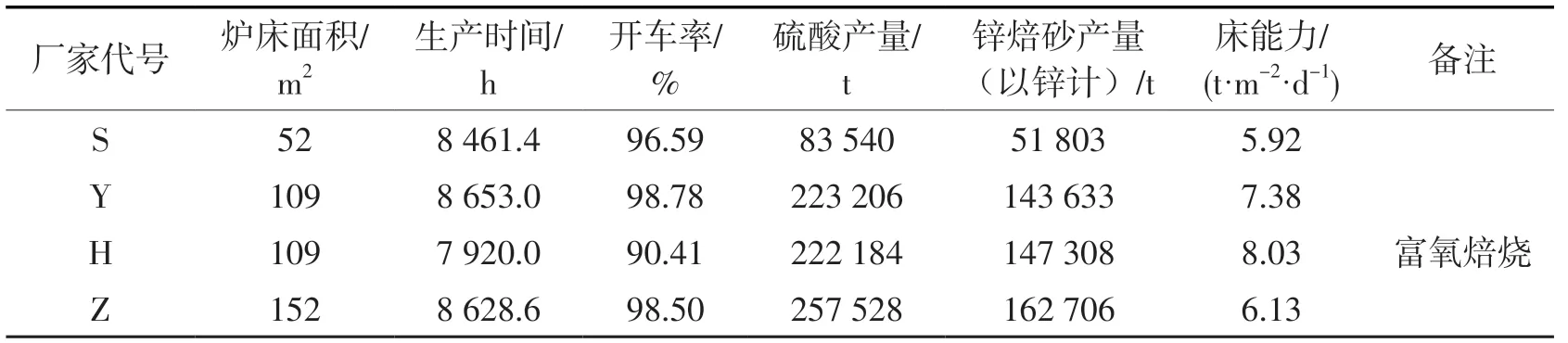

目前,国内硫酸生产常用焙烧炉及其制酸装置实际运行指标差异较大。国内先进生产数据比较情况见表4~5。主要生产技术指标较好的企业一般表现在2个方面:

表4 锌焙烧炉2021年度实际较好生产技术指标比较

1)焙烧强度较高。例如,H厂采用富氧焙烧技术后,109 m2流态化焙烧炉的焙烧强度可以提高到8.03 t/(m2·d)[9]。

2)开车率较高。据笔者实际调研,S厂用锌精矿w(Zn)46%、w(S)28%时,2021年度开车率达到96.59%,锌焙砂产量(以锌计)比设计能力提高3.61%,硫酸产量比设计能力低1.72%;Y厂用锌精矿w(Zn)50%、w(S)30%时,2021年度开车率达到98.78%,硫酸产量高出设计能力24%,锌焙砂产量(以锌计)比设计能力提高43.63%;Z厂用锌精矿w(Zn)46%、w(S)27%时,2021年度开车率达到98.50%,锌焙砂产量(以锌计)比设计能力提高8.47%,硫酸产量比设计能力低8.03%。

表5 硫铁矿焙烧炉2021年度实际较好生产技术指标比较

1.3 先进大型流态化焙烧炉设计成果

回顾先进大型流态化焙烧炉近30年的设计技术和生产实践成果,笔者认为,先进大型流态化焙烧炉的设计技术进步主要体现在以下三方面。

1.3.1 床能力逐步提高

流态化床和焙烧炉内的反应基于连续流动的活塞流反应原理,物料以“队列”的方式流经反应器,在流动方向上无扩散,任何两个流体微团几乎没有速度差[10]。焙烧炉床能力的确定本质上是流态化床线速度的确定[11]。设计原理和生产实践均表明,床能力与流态化床线速度、原料粒度均呈正相关变化规律。以锌焙烧炉为例,先进大型焙烧炉的床能力已经从传统的5.5~6.0 t/(m2·d)提高到7.0~7.5 t/(m2·d),采用弱富氧焙烧工艺的焙烧炉床能力已经突破8 t/(m2·d),实际达到8.03 t/(m2·d)[9],为设计和建设更大面积的焙烧炉提供了成功经验。

1.3.2 多目标整体设计不断优化

多目标整体设计优化主要体现在以下几方面:

1)炉底梁结构设计安装形式简化且更加安全。焙烧炉底梁需要承担风帽分布板、炉底隔热耐火材料、风帽和固定床炉料的重量,是很重要的受力构件,需要同时满足强度和挠度的要求,还要考虑温度折减系数。目前大型焙烧炉底梁设计一般选用700 mm×300 mm的H型平行条梁结构,制作安装施工比较简便,生产实践证明该底梁设计安全可靠。

2)永久型单孔风帽设计制造国产化技术成熟先进。据笔者实际调研,目前国内新建28~152 m2锌焙烧炉,普遍成功使用了孔径6 mm的单孔直吹式风帽,材质选用国内独特配方的稀土材料精密铸造,开孔率0.28%~0.31%,孔速50~60 m/s,风帽安装密度为100~110个/m2,流态化更趋均匀稳定,焙砂质量好,脱硫率高,原料应变能力相对提高,安全生产运行周期延长,生产效率显著提高。在(900±50)℃炉温下,风帽使用寿命一般可以达到10年以上[12]。同时,该单孔直吹式风帽可以避免外侧风帽高速直吹下直段炉墙,延长了炉体的安全生产周期。

3)主要高度尺寸更加合理。焙烧炉下直段高度降低、扩大段和上直段高度均逐步提高是主要变化趋势,炉内反应空间扩大后有利于提高焙烧炉生产能力和焙砂质量。

4)扩大角提高。大型锌焙烧炉的扩大角由7°~15°提高到20°,有利于扩大炉膛容积,烟气在炉膛内的反应和停留时间可以稳定在24~28 s,脱硫、氧化、酸化反应更加充分均匀、高效。

5)烟气出口方式更加安全合理。新建大型硫铁矿焙烧炉借鉴锌焙烧炉的设计和生产成功经验,烟气出口设计在扩大段炉身侧面,筑炉施工更加方便快捷,生产操作和检修清理结块更加安全高效。

6)炉顶设计采用球形拱顶和整体浇筑施工技术。与锥形拱顶相比,球形拱顶受力更加合理,彻底消除了外侧拱顶砖断裂的隐患,加之球拱采用特制钢纤维粉体材料整体浇筑施工技术,一次成形,强度高,密封性能好,有利于提高焙烧炉的使用寿命。

7)焙烧炉和余热锅炉连接处采用迷宫式和含锆纤维毡特制材料。大型焙烧炉烟气出口跟余热锅炉烟气进口的连接处,设计和施工成功采用了简洁、方便的迷宫式结构形式,并在砌筑过程中科学使用了含锆纤维毡特制材料,施工和维护都很方便,只要严格按要求施工,都能较好地解决两炉连接处的密封难题。

8)取消了下直段的操作门。新建大型焙烧炉下直段均未设计升温和探炉专用的操作人孔门,点火升温采用密封的高效燃烧器,煤粉加料采用进料皮带和抛料机,探炉和扎炉临时操作在抛料机进料孔和排料溢流孔均可完成。下直段的操作门取消后,减少了炉内漏风率,炉内更容易实现微负压清洁生产,改善了操作环境。

9)炉底排渣采用底部侧墙斜管结构设计。焙烧炉在长期生产运行期间,靠近风帽层处会有大颗粒积渣形成,必须每班及时检查排渣2~4次,这种精细操作有利于降低沸腾层阻力,消除生产隐患。排渣管一般设计在溢流口附近,斜管上设计一个插板,人工间断排料操作比较方便、安全。

10)焙烧炉风帽分布板采用积木式拼块精准设计。由于大型锌焙烧炉风帽设计安装密度比传统蘑菇头形式的风帽高1~1.2倍,风帽分布板上每个风帽的开孔必须全部避让底梁H型钢,所以必须采用积木式拼块精准设计,施工选用成本较低、焊接性能好的奥402焊条,采用“刚性夹持法”和机械矫正法可以减少焊接变形量[13]。

1.3.3 全面协同集成创新,改进相关配套设计

协同集成创新和相关配套设计改进主要体现在以下6个方面:

1)成功使用了特制钢纤维粉体材料和整体浇筑等专利技术。焙烧炉下直段及其开孔、炉顶和风帽耐火层、上直段烟气出口等关键部位,设计和施工均采用了洛阳洛华窑业有限公司的特制钢纤维粉体材料和整体浇筑专利技术。该材料和专利技术自2007年在大型锌焙烧炉维修和新建施工中推广使用以来,经过10余年的持续改进和技术积累,目前已成为成熟、可靠、国际领先的成套专利技术,为世界大型炉窑技术进步和超越创新奠定了坚实

基础。

2)多点高速均匀给料设备技术的配套使用。大型焙烧炉设计采用抛料机给料,具有多点、高速、均匀、灵活的优势,相对较好地解决了传统的溜料管设计导致的炉墙附近容易积料的隐患和一系列生产操作难题。

3)高效燃烧器的配套使用。焙烧炉点火烤炉和升温安装使用了北京凯明阳热能技术有限公司设计生产的燃油燃烧器或天然气燃烧器,在大型焙烧炉上成功应用十余年以来,开启和操作简便,雾化效果好,燃烧充分,不需要备品备件和特殊维护维修,只需要在停炉检修期间清理掉烧嘴处的积尘,即可重复正常使用,一般可以使用十年以上,堪称国产化“物美价廉”的节能设备技术。

4)余热资源利用率较高。大型锌焙烧炉配套设计使用了流态化冷却器和强制循环余热锅炉,余热锅炉清灰采用高效专利设备,妥善解决了受热面粘结矿尘的难题。焙烧炉溢流口排出的焙砂经过流态化冷却器后,焙砂温度可以从900 ℃降低到600 ℃以下,再进入高效冷却圆筒冷却至100 ℃左右。流态化冷却器在冷却焙砂过程中,回收的焙砂余热用来加热余热锅炉给水。按109 m2焙烧炉配套余热锅炉设计蒸发量28~36 t/h计算,相当于每吨硫酸可回收3.8 MPa、252 ℃的饱和蒸汽1.27~1.39 t。

5)矿产资源回收率较高。由于大型锌焙烧炉炉体开孔较少,密封条件好,改进后的电收尘器出口烟气中的尘质量浓度可以达到100 mg/m3以内[14],焙烧工序金属锌的回收率达99.9%以上[15]。

6)劳动生产率高。由于采用成熟先进的自动化、集成化、智能化先进控制系统,操作人员精简,152 m2锌焙烧炉比109 m2锌焙烧炉系统减员30%以上,新建单系列300 kt/a电锌全套装置实际用工不到1 000人,系统开车率最高已达到99.65%。

2 展望

大型流态化焙烧炉属于现代冶金炉窑的代表,其发展方向是多目标整体优化。多目标整体优化技术的基础和核心是研制炉窑的全息仿真数学模型与全息仿真软件,在此基础上可建立优化CAD设计、操作优化决策支持系统(离线指导)或在线优化控制系统[16]。国内现有138 m2、150 m2硫铁矿焙烧炉和109 m2、152 m2锌焙烧炉设计过程中,在多目标整体优化基础研究领域已取得了大量数据和成功经验,建议设计单位以数据共享和全面深度合作交流为途径,联合更多的优势资源,加快186 m2和200 m2流态化焙烧炉优化研究和设计建设的步伐,继续全面集成创新,为现有大型流态化焙烧炉更新换代提供科学、可靠、经济、高效的基础数据,供设计研究参考。