含铬油套管钢材在CO2和微量H2S共存环境中的腐蚀规律

2022-09-27张晓诚林海谢涛汤柏松闫伟

张晓诚,林海,谢涛,汤柏松,闫伟

含铬油套管钢材在CO2和微量H2S共存环境中的腐蚀规律

张晓诚1,林海1,谢涛1,汤柏松1,闫伟2

(1.中海石油(中国)有限公司天津分公司,天津 300459;2.油气资源与探测国家重点实验室(中国石油大学(北京)),北京 102249)

研究不同含铬材质钢在CO2和微量H2S共存环境中的腐蚀行为,优化深井油套管抗腐蚀设计方案。以实际油水分离的水样为腐蚀介质进行模拟实验,采用高温高压反应釜、扫描电子显微镜(SEM)和X射线能谱仪(EDS),揭示4种含铬材质钢在不同腐蚀环境中的腐蚀速率、腐蚀产物膜及应力腐蚀开裂特征,并建立高CO2与微量H2S共存环境下油套管防腐选材优化设计方法。在高分压比条件下均发生了由CO2主导的腐蚀反应,腐蚀产物以FeCO3为主,加入微量H2S后低Cr材质产物膜的附着力较低,出现了疏松脱落现象,FeS优先成膜,含铬钢表面的腐蚀产物膜呈现“富铬”现象,膜的保护性能得到改善。3种腐蚀环境中3Cr钢对应的腐蚀速率分别为1.965 3、1.736 1、1.159 2 mm/a,均处于极严重程度,且表面出现了局部沟槽;9Cr钢的产物膜轻微覆盖,腐蚀较轻,13Cr和S13Cr基本无产物膜覆盖,未发生腐蚀。9Cr、13Cr和S13Cr在加载90%的屈服应力时均未发生应力腐蚀开裂,应力腐蚀敏感性较低。含铬钢具有良好的抗腐蚀性能,基于腐蚀环境特点提出了井筒分段防腐选材设计方案“9Cr+13Cr+超级13Cr”,有效降低了防腐成本,研究结果对CO2和微量H2S共存环境中含Cr钢腐蚀特征和优化选材提供了理论依据。

含Cr油套管;CO2腐蚀;H2S腐蚀;产物膜;点蚀;应力腐蚀

在油气资源开发过程中,井下管材腐蚀已成为影响油气井高效生产的关键问题之一[1-2]。管材腐蚀主要由CO2、H2S等酸性气体引起,可能促使油套管发生早期失效,造成修井、停产等事故,严重时导致关井,给油田开发带来了巨大的经济损失[3-5]。国内外学者在单独CO2或H2S腐蚀与防护研究方面取得了丰硕的成果[6-10],但是CO2腐蚀是一种复杂现象。目前,广泛认为CO2气体与水结合生成碳酸溶液,溶液中的碳酸与铁会发生反应,从而造成钢材的腐蚀。CO2腐蚀是一种典型的局部腐蚀,有时也会发生均匀腐蚀[11]。因在水中H2S具有较高的溶解度,产生的腐蚀性较强,因此会加速碳钢的腐蚀。微量H2S会影响CO2腐蚀产物的结构和性质,同时影响CO2的腐蚀速率[12-14],CO2或H2S腐蚀主要受到气体分压()、温度、pH值、流体流速、介质、材质等因素的影响。针对单一的CO2腐蚀环境,Mcintire等[15]的研究表明,当(CO2)<0.021 MPa时,认为不会发生腐蚀;当0.021 MPa≤(CO2)≤0.21 MPa时,认为会发生腐蚀,且以全面均匀腐蚀为主;当(CO2)>0.21 MPa时,发生了严重的CO2局部腐蚀。在CO2分压增加后,由于溶解的碳酸浓度较高,氢离子的浓度升高,从而引起油套管的腐蚀速率增大。部分学者[16]将温度对于碳钢的CO2腐蚀划分为3种情况(60 ℃以内、60~ 150 ℃、大于150 ℃),每个温度区间对应的腐蚀产物膜及腐蚀特征存在差异。国内外针对pH值、Cl−、Ca2+等介质对钢材腐蚀的影响做了大量研究,如Dewuard等[17]认为,pH值的增大会促使H+含量的减少,导致腐蚀速率降低;Cl−自身迁移速率增大,作为催化剂会促进CO2腐蚀的发展;氯离子会抑制FeS钝化膜的生成,或对钝化膜具有破坏作用,从而引发局部腐蚀。实验结果表明,溶液中Cl−浓度的升高存在诱发钢材点蚀的可能性,会加剧腐蚀速率[18]。研究人员对CO2、H2S共存环境的腐蚀特征进行了大量探究。Pots等[19]研究认为,不同的(CO2)/(H2S)分压比,存在不同的腐蚀主导因素,具体分为3个分压值区间,揭示了不同分压比区间对应的腐蚀产物和腐蚀特征。闫伟等[20]研究表明,在H2S分压低于0.3 kPa时会抑制CO2的腐蚀,降低CO2腐蚀速率。目前,CO2与H2S共存腐蚀环境方面的研究主要针对普通碳钢。文鸿基等[21]主要分析了N80和P110等2种油管钢在CO2/H2S共存腐蚀环境中的腐蚀行为,研究发现,随着温度、CO2分压、H2S分压的变化,2种材质的动态腐蚀速率都呈现出先增大后减小的变化特征。葛鹏莉等[22]研究了CO2/H2S共存环境中施加应力对普通碳钢腐蚀行为的影响,发现应力会导致腐蚀产物膜出现大量微观通道,从而加剧腐蚀。王斌等[23]、林海等[24]、邓洪达等[25]研究了L80在CO2/H2S共存腐蚀环境中的腐蚀特征,分析了其在特定温度、分压比条件下的腐蚀行为,但没有形成较为成熟的认识;合金元素Cr可有效降低碳钢在腐蚀环境中的腐蚀速率,Cr能够提高碳钢的耐腐蚀性能,主要表现为表面形成了稳定的产物膜。针对含Cr油套管在CO2/H2S共存腐蚀环境的研究较少,且研究结果呈现离散性特征,没有形成完整的理论体系,文中基于渤海区域实际井下腐蚀环境,探索含Cr油套管的腐蚀规律,进一步选择合适的油套管材质,既保证油气井的井筒完整性,又能降低经济成本,从而提高整体油气田开发的经济效益。

1 实验

1.1 材料与设备

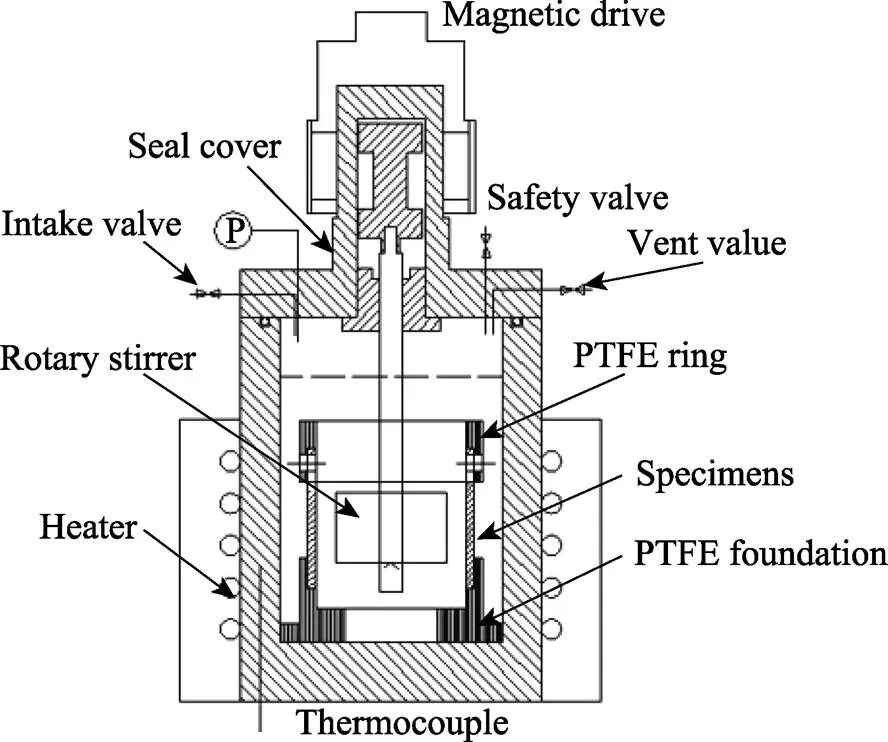

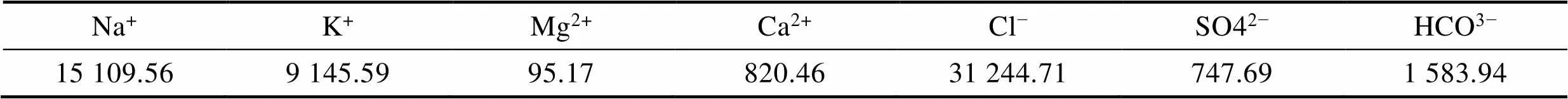

实验材料选择3Cr、9Cr、13Cr、S13Cr等4种材质,按照要求制成50 mm×10 mm×3 mm且一端有6 mm圆孔的腐蚀挂片(见图1)。主要实验设备包括CWYF–1型高温高压釜、FEI Quanta 200F扫描电镜、D/MAX2500 X–射线衍射仪、EDAX能谱仪等。采用高温高压动态腐蚀反应釜进行测定,见图2。同时对渤海某油田采出水进行常规离子浓度分析,其离子组成见表1。

图1 腐蚀实验挂片

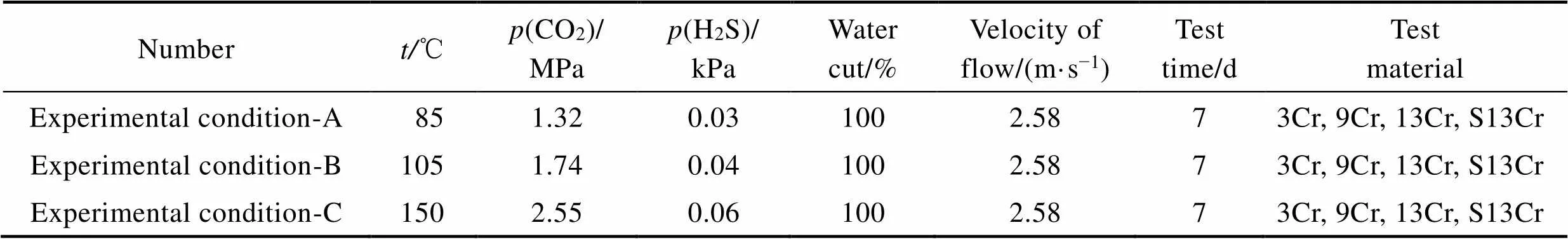

1.2 实验条件

以渤海某油田为研究对象,地温梯度为3.58 ℃/100 m,压力系数为1.03~1.07,属于正常温压系统。在生产过程中,井底温度为150 ℃,到井口温度逐渐降至85 ℃,结合该油田天然气的分析结果,采用饱和压力计算不同深度的CO2和H2S分压值,确定CO2的分压为1.32~2.55 MPa,H2S的分压为0.03~0.06 kPa。基于油田的日产液量,确定试验流速为2.58 m/s。实验中,电动机转速为600 r/min,模拟流速接近于实际流速。根据生产井的井身结构设计,最终确定了整个井筒环境的腐蚀模拟实验条件(见表2),进行为期7 d的动态腐蚀实验。

图2 高温高压动态腐蚀反应釜的结构

1.3 实验过程

实验主要依据NACERP0775—2005进行室内实验[18]。

1)将材料加工为测试挂片,尺寸为50 mm× 10 mm×3 mm。

2)用200#、400#和600#的砂纸逐级打磨测试挂片。

3)将测试挂片用清水冲洗,用丙酮除油,经干燥后称量。

4)在反应釜内加入模拟液后,将挂片安装在固定的聚四氟乙烯环上。

5)密封釜体,升温,排出氧气,再通入高纯氮,除氧,大致时间为2~4 h。准备测试溶液,CO2饱压时间为40 min。

6)按设计流速设定电动机转速。

7)通入CO2和H2S,直至设计压力,待饱和后打开电机,开始计时,在测试期间保持间歇性通气,经过一定周期的测试(7 d和14 d),取出挂片。

表1 油层地层水的矿化度

Tab.1 Salinity of formation water on oil layer mg/L

表2 实验条件

Tab.2 Experimental conditions

8)用清水冲洗试样表面的残留溶液,用丙酮浸泡、烘干,对腐蚀试样进行拍照,并进行SEM和EDS分析。

9)在相关分析完成后,用专业配制的腐蚀产物膜清洗液清洗腐蚀产物膜,再用清水、丙酮冲洗后干燥。拍摄微距照片,记录其表面的腐蚀情况,最后按照NACE RP0775—2005的方法计算腐蚀速率。

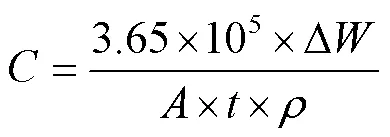

采用失重法,运用式(1)计算管材的腐蚀速率[26]。

式中:为金属的平均腐蚀速率,mm/a;Δ为腐蚀前后平行试样(即挂片)的平均损失量,g;为挂片的面积,mm2;为金属的密度,g/cm3;为实验时间,d。

2 结果与讨论

2.1 产物膜特征

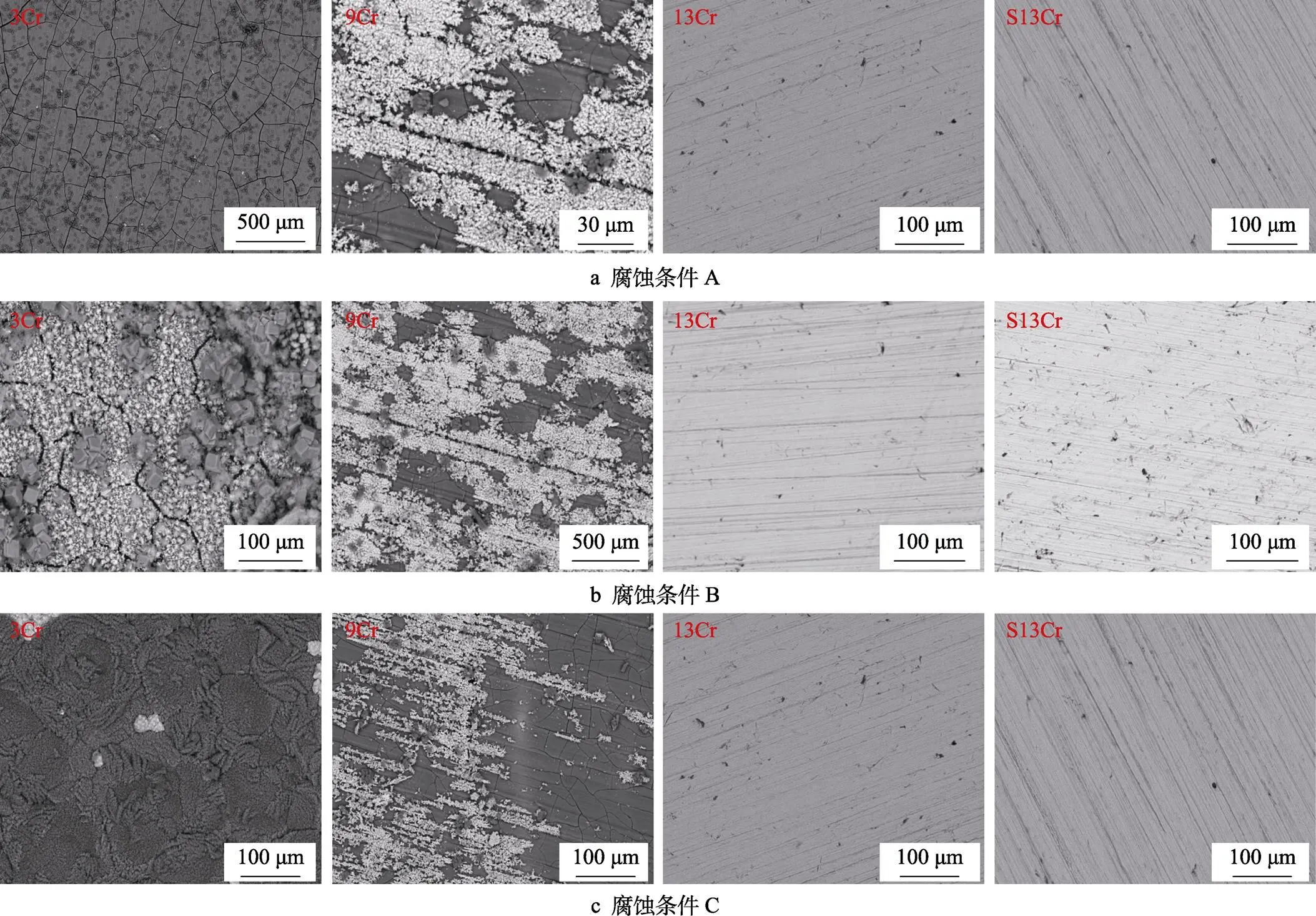

将3Cr、9Cr、13Cr、S13Cr等4种钢材在3种腐蚀环境下(见表2)进行腐蚀评价实验,从表观形貌、成分组成等多方面、多角度进行表征分析。腐蚀条件A:模拟井下温度为85 ℃,(CO2)为1.32 MPa,(H2S)为0.03 kPa,实验时间为7 d。腐蚀条件B:模拟井下温度为105 ℃,(CO2)为1.74 MPa,(H2S)为0.04 kPa,实验时间为7 d。腐蚀条件C:模拟井下温度为125 ℃,(CO2)为2.55 MPa,(H2S)为0.06 kPa,实验时间为14 d。上述3种腐蚀条件对应的腐蚀产物膜SEM微观形貌见图3。由图3a可知,3Cr的产物膜厚且致密,表现为全面腐蚀。由图3b可知,对应的3Cr产物膜厚且疏松,局部出现了点蚀凹坑,腐蚀最为严重。由图3c可知,对应的3Cr产物膜相对致密。在3种腐蚀条件下,9Cr的产物膜轻微覆盖,腐蚀较轻;13Cr和S13Cr基本无产物膜覆盖,基本未发生腐蚀。

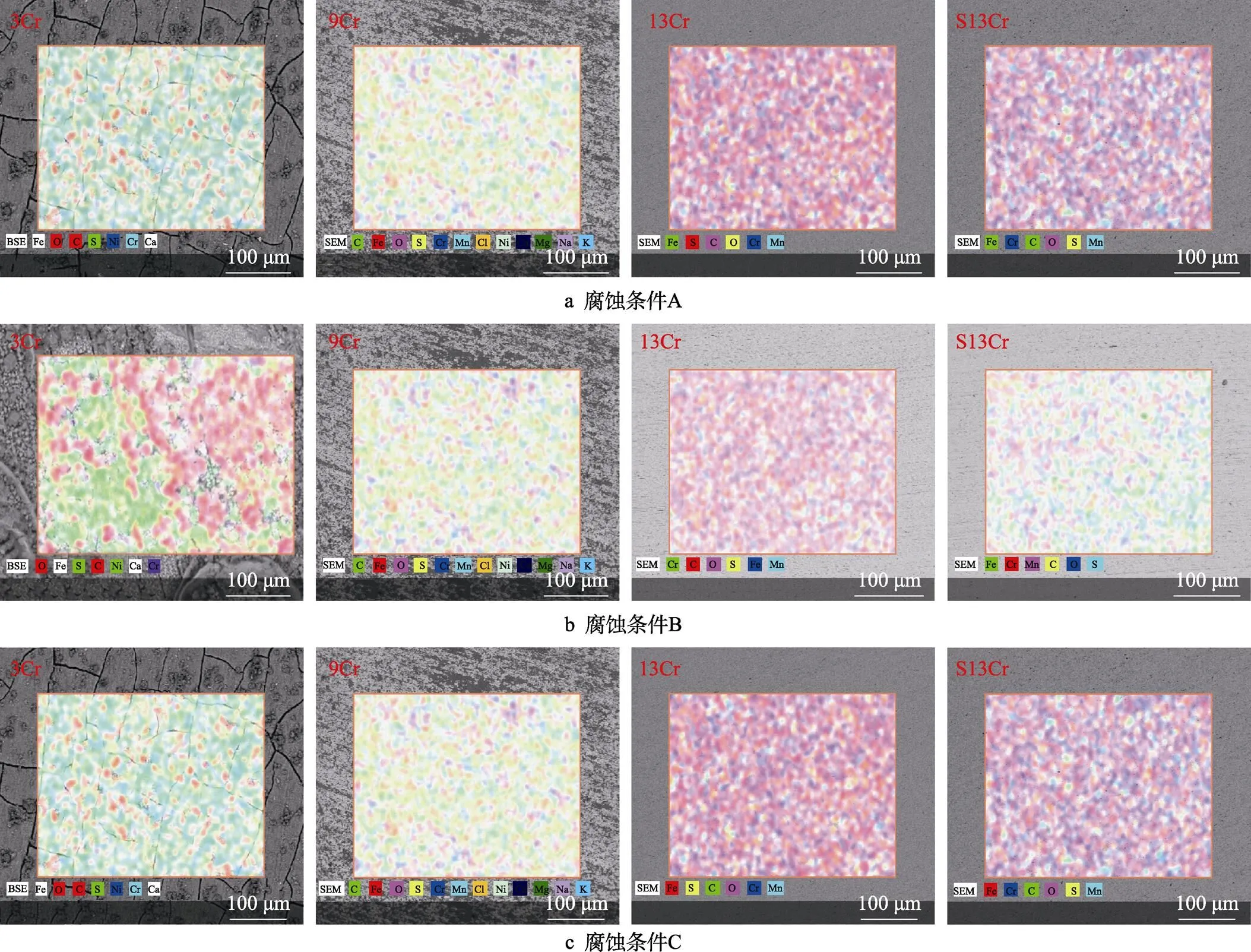

3种腐蚀条件的(CO2)/(H2S)分压比分别为44 000、43 500、42 500,3种腐蚀条件对应腐蚀产物EDS膜的能谱分析结果见图4。结合相关研究,该类型的腐蚀为CO2主导的腐蚀环境,经对产物膜的成分进行EDS分析发现,主要存在Fe、C、O、S、Cr等5种元素,3Cr、9Cr表面矿物的组成主要为FeCO3、CaCO3、FeO、非晶态Cr(OH)3等,13Cr和S13Cr表面矿物的组成主要为FeCO3、FeO、Cr(OH)3等。CO2主导的腐蚀产物主要为FeCO3,加入低浓度H2S后,在85 ℃和105 ℃下对应的低Cr材质产物膜厚且致密。在增加H2S的含量后,低Cr材质产物膜的附着力较低,出现了疏松脱落现象,在125 ℃下对应的腐蚀产物膜厚且致密,稳定性好,进一步证明温度和H2S含量是影响腐蚀产物膜特性的关键因素。同时,3种条件均具有高分压比特征,随着腐蚀温度的增加,腐蚀产物膜呈现“富铬”现象,Cr(OH)3成膜变厚,并附着在产物膜外侧,成为含铬的腐蚀产物保护膜,进而降低了腐蚀速率。在3种腐蚀条件下,S元素的含量呈现下降趋势,FeS产物膜变薄,主要覆盖在挂片的内侧膜上,表明在CO2腐蚀环境中加入低含量H2S,FeS会优先成膜,而FeCO3成膜滞后。

图3 腐蚀产物膜微观SEM形貌

图4 腐蚀产物膜的能谱分析结果

2.2 酸洗后的表观形貌及腐蚀速率

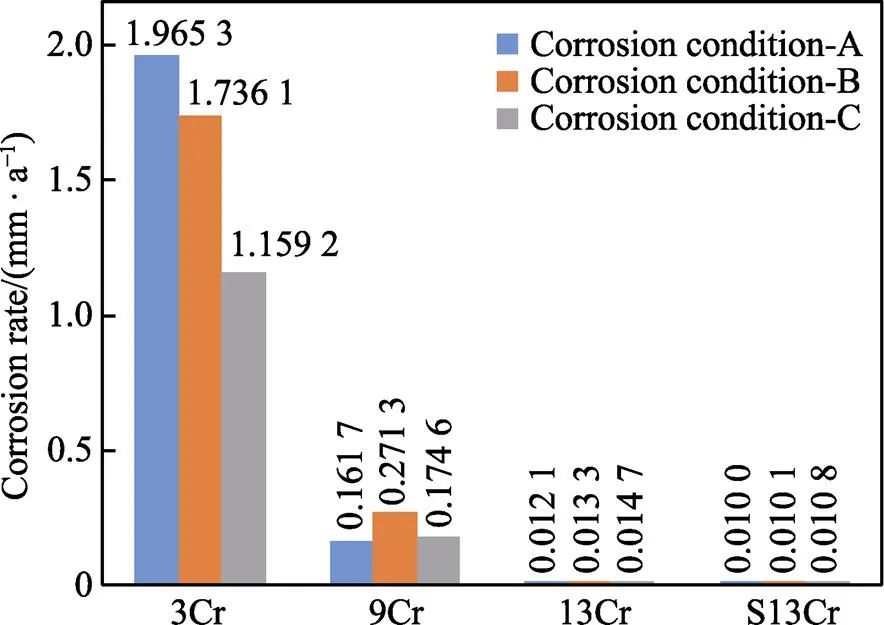

用专业配制的腐蚀产物膜清洗液(1 000 mL HCl、20 g Sb2O3、50 g SnCl2)对3Cr、9Cr、13Cr、S13Cr的腐蚀试样进行清洗。在3种腐蚀条件下,4种高铬钢的腐蚀形貌和腐蚀速率有着明显差异,腐蚀后样片的酸洗情况如图5所示。在腐蚀条件A下,3Cr产物膜经清洗后腐蚀挂片的表面粗糙,但表现为均匀腐蚀特征。在腐蚀条件B下,3Cr出现了点腐蚀,表明腐蚀加剧。在腐蚀条件C下,3Cr材质的表面出现了局部沟槽,表明腐蚀进一步加剧。因为由CO2主导的腐蚀环境,在温度85、105、125 ℃下对应的腐蚀产物膜以FeCO3为主,该腐蚀环境对应的分压比和温度下生成的腐蚀产物的保护性一般。在3种腐蚀条件下,9Cr、13Cr和S13Cr的表面平整,均表现为均匀腐蚀,进一步证实在严苛的腐蚀环境下提高钢材中合金元素铬的含量可显著提高其耐蚀性。

4种含铬材质材料的腐蚀速率见图6。在3种腐蚀实验条件下,3Cr材质材料的腐蚀速率分别为1.965 3、1.736 1、1.159 2 mm/a,根据NACERP0775—2005可知,腐蚀速率均处于极严重程度,这与3Cr挂片的腐蚀微观形貌一致。随着腐蚀温度的增加,对应的腐蚀速率降低。虽然在85~125 ℃区间生成的腐蚀产物膜的保护性一般,但在温度超过120 ℃后,FeCO3腐蚀产物膜的高温稳定性变好,进而对钢材起到了保护作用。在3种腐蚀实验条件下,9Cr材质的腐蚀速率分别为0.161 7、0.271 3、0.174 6 mm/a,根据相关标准可知,9Cr材质的腐蚀速率处于严重程度。观察9Cr腐蚀产物膜可知,挂片表面的产物膜轻微覆盖,酸洗后的表观腐蚀情况较轻,表现为均匀腐蚀特征。同时,随着温度的升高,在高分压比条件下9Cr材质材料的腐蚀速率呈现先增加后降低的特点。温度105 ℃对应的腐蚀速率相对最高,说明超过该温度后,9Cr钢的表面膜中有Cr的富集现象,远大于基体的Cr含量,在金属表面形成了保护层,进而降低了材料的腐蚀速率。在同样的实验条件下,13Cr和S13Cr材质的最大腐蚀速率分别为0.014 7、0.010 8 mm/a,均为轻度腐蚀程度,13Cr和S13Cr挂片腐蚀后基本无产物膜覆盖,腐蚀基本未发生。

图5 酸洗后挂片的表观形貌

图6 不同腐蚀条件下含铬套管钢的腐蚀速率

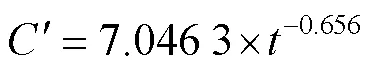

油套管的长期腐蚀速率可根据短期测试结果进行预测,利用幂函数公式拟合。以腐蚀实验条件A为例,该条件下3Cr、9Cr的长期腐蚀速率计算的预测模型分别见式(2)—(3)。

2.3 应力腐蚀开裂性能测试

针对9Cr、13Cr和S13Cr等3种材质进行应力腐蚀开裂性能评价测试,试样加载按照NACE 0175的规定,测试试样尺寸为67.3 mm×4.57 mm×1.52 mm,加载至最大拉伸应力(屈服应力s的90%)。具体实验条件见表3。

在应力腐蚀测试结束后,9Cr试样表面的产物膜覆盖厚,且与基体结合紧密;13Cr试样表面的产物膜覆盖较薄;S13Cr试样表面的产物膜光洁完整,覆盖较薄。擦除产物膜后发现试样为均匀腐蚀,未发现裂纹。清理实验钢材表面的产物膜,试样的宏观形貌和最大拉应力截面微观形貌见图7。由图7可知,9Cr、13Cr、S13Cr均未发生应力腐蚀开裂,表面状况良好,未见点腐蚀发生,说明实验材料在该腐蚀条件下的应力腐蚀敏感性较低。

表3 应力腐蚀测试条件

Tab.3 Experimental conditions of stress corrosion test

图7 去除腐蚀产物后试样的宏观形貌和最大拉应力截面微观形貌

3 油套管防腐选材优化

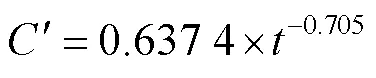

套管强度主要由壁厚和油套管材料的屈服强度两方面因素决定。在腐蚀一定时间后,套管的内壁厚度减小,套管的抗内压、抗轴向拉力、抗外挤等强度受其影响均会下降。磨损和腐蚀是造成套管内壁厚度减小的主要因素。根据套管柱强度设计方法(SY/ T5322—2008),单轴的抗挤强度根据径厚比的不同分为弹性挤毁、塑弹性挤毁、塑性挤毁、屈服挤毁等4个阶段。文中假设套管的外径c不变,内径随着腐蚀作用的增强逐渐增大,给出了随腐蚀影响的径厚比修正公式见式(4)。

式中:c为套管外径,mm;0为初始套管厚度,mm;为腐蚀后套管厚度,mm;为腐蚀速率,mm/a;为腐蚀时间,a。

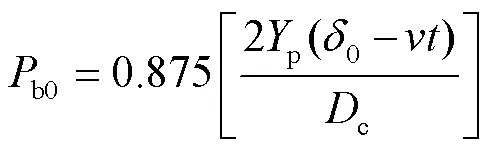

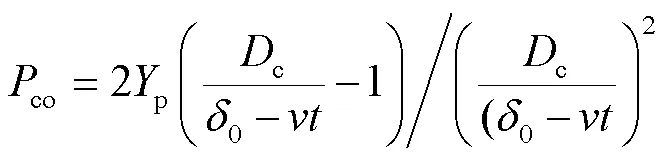

根据API标准规定的套管抗挤强度的计算方法,油套管抗内压强度的计算见式(5)。

式中:b0为管柱的API抗内压强度,MPa。p为材料的屈服极限,MPa。

考虑到腐蚀因素,将式(5)修正为式(6)。

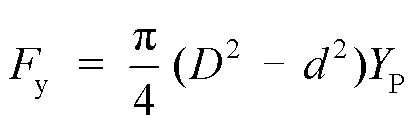

API套管管体的抗轴向拉力由式(7)计算。

式中:y为管体的抗轴向拉力,N;p为材料的屈服强度,MPa;为套管的公称外径,mm;为套管的公称内径,mm。

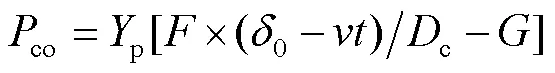

考虑套管受到腐蚀的影响,使用一定时间后套管厚度会发生改变。根据套管受腐蚀影响后的径厚比,将套管的抗外挤强度计算分为弹性挤毁强度、塑弹性挤毁强度、塑性挤毁强度、屈服挤毁强度等4种类型。

式中:co为套管的抗外挤强度,MPa;、、、为与屈服强度相关的参数,MPa。

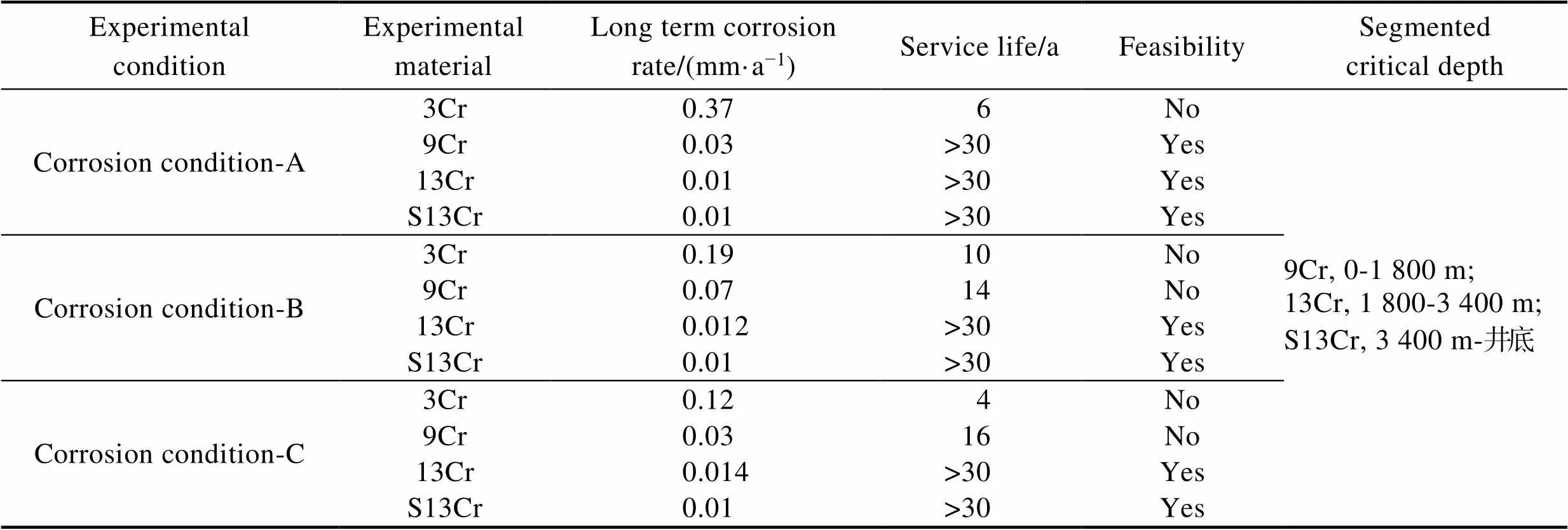

根据兰德马克软件模拟校核结果,不考虑腐蚀,该油田外径−9−5/8"(244.47 mm)套管采用线质量>69.93 kg/m、壁厚11.99 mm的N80钢级材质。针对腐蚀环境下的剩余强度进行强度校核,校核主要考虑其抗外挤和抗内压强度衰减,需要结合不同的腐蚀环境,并基于不同温度和气体分压条件下长期腐蚀速率预测计算的结果。生产套管的腐蚀抗内压强度校核采用可能产生的最大井底内压作为校核条件,生产套管的腐蚀抗外挤强度校核采用井底处地层压力作为校核条件,套管防腐的优选结果见表4。

表4 套管防腐选材的优选结果

Tab.4 Optimization results of casing anti-corrosion material selection

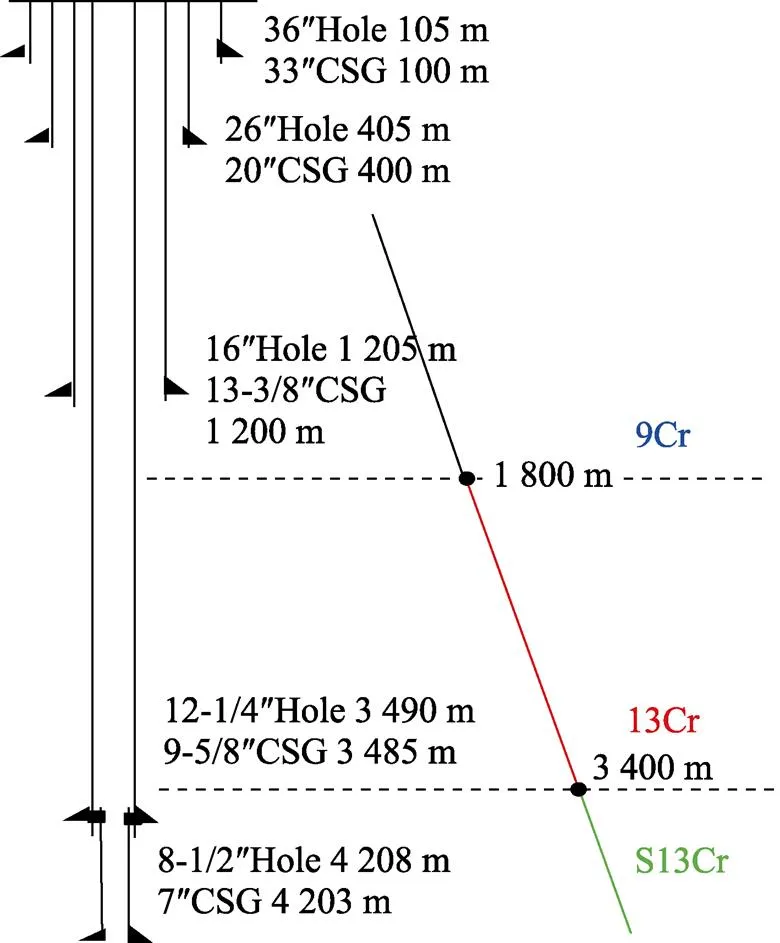

由此获得了该油田井身结构对应的井筒分段防腐选材设计结果,见图8。推荐井深在1 800 m以上时采用9Cr,在1 800~3 400 m时采用普通13Cr,在3 400 m以下时采用超级13Cr。

图8 井身结构对应的井筒分段防腐选材设计

selection corresponding to shaft structure

Note: 1"≈2.54 cm, CSG is Casing.

4 结论

基于该油田的腐蚀特征,得出如下结论。

1)3种腐蚀条件均为由CO2主导的腐蚀环境,产物膜外层以FeCO3、FeO、CaCO3为主,内层以Cr(OH)3、FeS为主。3Cr产物膜的膜厚且疏松,局部出现了点蚀凹坑,其他含铬材质为均匀腐蚀,加入微量H2S会促使低Cr材质产物膜的附着力较低,出现了疏松脱落现象。随着温度的升高,3种环境中的含铬钢均出现了不同程度的“富铬”现象,高温有利于Cr(OH)3的沉积成膜。

2)随着H2S含量的增加,除9Cr外其余材料的腐蚀速率均呈现降低的趋势。在CO2和H2S共存环境中,FeS优先成膜,而FeCO3成膜滞后,抑制了腐蚀进程,腐蚀速率下降。同时,不同含铬钢的腐蚀速率极值对应的温度存在差异,这与腐蚀环境密度相关。

3)在3种腐蚀环境条件下,9Cr、13Cr、S13Cr钢在加载90%的屈服应力时,试样均未发生应力腐蚀开裂,表面状况良好,未见点腐蚀发生,说明在该油田井腐蚀条件下的应力腐蚀敏感性较低。

4)基于腐蚀−应力条件下的油管和套管强度衰减规律,定量评估了不同材质强度的变化规律和使用年限,推荐了“9Cr−13Cr−超级13Cr”分段防腐选材方案。

[1] 王丹, 袁世娇, 吴小卫, 等. 油气管道CO2/H2S腐蚀及防护技术研究进展[J]. 表面技术, 2016, 45(3): 31-37.

WANG Dan, YUAN Shi-jiao, WU Xiao-wei, et al. Research Progress of CO2/H2S Corrosion in Oil and Gas Pipelines and the Protection Techniques[J]. Surface Technology, 2016, 45(3): 31-37.

[2] 胡鹏飞, 文九巴, 李全安. 国内外油气管道腐蚀及防护技术研究现状及进展[J]. 河南科技大学学报(自然科学版), 2003, 24(2): 100-103.

HU Peng-fei, WEN Jiu-ba, LI Quan-an. Research Status and Progress of Anti-Corrosion of Oil and Gas Pipes at Home and Abroad[J]. Journal of Luoyang Institute of Technology, 2003, 24(2): 100-103.

[3] 冯蓓, 杨敏, 李秉风, 等. 二氧化碳腐蚀机理及影响因素[J]. 辽宁化工, 2010, 39(9): 976-979.

FENG Bei, YANG Min, LI Bing-feng, et al. Mechanism and Influence Factors of CO2Corrosion[J]. Liaoning Chemical Industry, 2010, 39(9): 976-979.

[4] 周波, 崔润炯. 浅谈CO2对油井管的腐蚀及抗蚀套管的开发现状[J]. 钢管, 2003, 32(1): 21-24.

ZHOU Bo, CUI Run-jiong. Discussion on CO2Corrosion of Oil Well Tubes and Current Development of Anticorrosion Casing[J]. Steel Pipe, 2003, 32(1): 21-24.

[5] 徐海升, 李谦定, 薛岗林, 等. N80油管钢在CO2/H2S水介质中的腐蚀研究[J]. 材料保护, 2009, 42(7): 59-62.

XU Hai-sheng, LI Qian-ding, XUE Gang-lin, et al. Factors Affecting the Corrosion Behavior of Tubular Steel N80 in CO2-and H2S-Containing Produced Water of Gas Well[J]. Materials Protection, 2009, 42(7): 59-62.

[6] 林海, 许杰, 范白涛, 等. 渤海油田井下管柱CO2腐蚀规律与防腐选材现状[J]. 表面技术, 2016, 45(5): 97-103.

LIN Hai, XU Jie, FAN Bai-tao, et al. Review on CO2Corrosion Rule of Down-Hole Strings in Bohai Oil Field and Current Status of Anticorrosion Material Selection[J]. Surface Technology, 2016, 45(5): 97-103.

[7] 陈东, 柳伟, 路民旭, 等. CO2分压对N80钢腐蚀产物膜保护性能的影响[J]. 北京科技大学学报, 2007, 29(3): 288-292.

CHEN Dong, LIU Wei, LU Min-xu, et al. Influence of CO2Partial Pressure on the Protection Property of Corrosion Scale Formed on N80 Steel[J]. Journal of University of Science and Technology Beijing, 2007, 29(3): 288-292.

[8] 张清, 李全安, 文九巴, 尹树峰, 白真权. CO2/H2S对油气管材的腐蚀规律及研究进展[J]. 腐蚀与防护, 2003, 24(7): 277-281.

ZHANG Qing, LI Quan-an, WEN Jiu-ba, YIN Shu-feng, BAI Zhen-quan, et al. Progress in Research on CO2/H2S Corrosion of Tubular Goods[J]. Corrosion & Protection, 2003, 24(7): 277-281.

[9] 谢涛, 林海, 许杰, 等. 不同材质油套管钢的CO2腐蚀行为[J]. 表面技术, 2017, 46(1): 211-217.

XIE Tao, LIN Hai, XU Jie, et al. CO2Corrosion Behavior of Oil Casing Steel Made from Different Materials[J]. Surface Technology, 2017, 46(1): 211-217.

[10] 陈长风, 路民旭, 赵国仙, 等. N80油套管钢CO2腐蚀产物膜的力学性能[J]. 金属学报, 2003, 39(2): 175-181.

CHEN Chang-feng, LU Min-xu, ZHAO Guo-xian, et al. Mechanical Properties of CO2Corrosion Scale on N80 Well Tube Steel[J]. Acta Metallrugica Sinica, 2003, 39(2): 175-181.

[11] 张学元, 邸超,雷良才. 二氧化碳腐蚀与控制[M]. 北京: 化学工业出版社, 2000: 15-16.

ZHANG Xue-yuan, DI Chao, LEI Liang-cai. Carbon Dioxide Corrosion and Control[M]. Beijing: Chemical Industry Press, 2000: 15-16.

[12] 谷坛, 唐德志, 王竹, 等. 典型离子对碳钢CO2腐蚀的影响[J]. 天然气工业, 2019, 39(7): 106-112.

GU Tan, TANG De-zhi, WANG Zhu, et al. Effect of Typical Ions on the Corrosion Behavior of Carbon Steel in CO2Environment[J]. Natural Gas Industry, 2019, 39(7): 106-112.

[13] YAN W, BROWN B, NESIC S. Investigation of the Threshold Level of H2S for Pitting of Mild Steel in CO2Aqueous Solutions[C]// Corrosion 2018, NACE, 2018: 11472 .

[14] 周卫军, 严密林, 王成达. CO2和微量H2S共存条件下N80S抗硫油管钢的腐蚀行为[J]. 腐蚀与防护, 2007, 28(7): 357-360.

ZHOU Wei-jun, YAN Mi-lin, WANG Cheng-da. Corrosion Behavior of anti-Sulfide Tubing Steel N80S in Environment Containing Carbon Dioxide and Trace Hydrogen Sulfide[J]. Corrosion & Protection, 2007, 28(7): 357-360.

[15] MCINTIRE G, LIPPERT J, YUDELSON J. The Effect of Dissolved CO2and O2on the Corrosion of Iron[J]. CORROSION, 1990, 46(2): 91-95.

[16] 孙丽, 李长俊, 彭善碧, 等. CO2腐蚀影响因素研究[J]. 管道技术与设备, 2008(6): 35-37.

SUN Li, LI Chang-jun, PENG Shan-bi, et al. Research of the Effecting Factors on CO2Corrosion[J]. Pipeline Technique and Equipment, 2008(6): 35-37.

[17] DEWAARD C, MILLIAMS D E. Carbonic Acid Corrosion of Steel[J]. Corrosion, 1975, 31(5): 177-181.

[18] 李国敏, 李爱魁, 郭兴蓬, 郑家燊. 油气田开发中的CO2腐蚀及防护技术[J]. 材料保护, 2003, 36(6): 1-5.

LI Guo-min, LI Ai-kui, GUO Xing-peng, ZHENG Jia- shen, et al. CO2Corrosion and Protection Technology in Oil and Gas Field[J]. Materials Protection, 2003, 36(6): 1-5.

[19] POTS B, KAPUSTA S, JOHN R, et al. Improvements on de Waard-Milliams Corrosion Prediction and Applications to Corrosion Management[C]// Corrosion 2002 Conference and 7 Expo, 2002: 02235.

[20] 闫伟, 邓金根, 董星亮, 等. 油管钢在CO2/H2S环境中的腐蚀产物及腐蚀行为[J]. 腐蚀与防护, 2011, 32(3): 193-196.

YAN Wei, DENG Jin-gen, DONG Xing-liang, et al. Corrosion Products and Corrosion Behavior of Tubing Steel in CO2/H2S Environment[J]. Corrosion & Protection, 2011, 32(3): 193-196.

[21] 文鸿基, 刘军, 廖江, 等. 油管钢的H2S/CO2动态腐蚀行为[J]. 石油化工腐蚀与防护, 2010, 27(6): 17-19.

WEN Hong-ji, LIU Jun, LIAO Jiang, et al. Study on Dynamic Corrosion Behaviors of Tubing Steels in Simulated Oilfield H2S/CO2Environment[J]. Corrosion & Protection in Petrochemical Industry, 2010, 27(6): 17-19.

[22] 葛鹏莉, 曾文广, 肖雯雯, 等. H2S/CO2共存环境中施加应力与介质流动对碳钢腐蚀行为的影响[J]. 中国腐蚀与防护学报, 2021, 41(2): 271-276.

GE Peng-li, ZENG Wen-guang, XIAO Wen-wen, et al. Effect of Applied Stress and Medium Flow on Corrosion Behavior of Carbon Steel in H2S/CO2Coexisting Environment[J]. Journal of Chinese Society for Corrosion and Protection, 2021, 41(2): 271-276.

[23] 王斌, 周小虎, 李春福, 等. 钻井完井高温高压H2S/ CO2共存条件下套管、油管腐蚀研究[J]. 天然气工业, 2007, 27(2): 67-69.

WANG Bin, ZHOU Xiao-hu, LI Chun-fu, et al. Study on Corrosion Behavior on Casing and Tubing during Drilling and Completion Operations in HTHP H2S/CO2Environment[J]. Natural Gas Industry, 2007,27(2): 67-69.

[24] 林海, 许杰, 范白涛, 等. L80钢在CO2/H2S腐蚀环境中的力学特性[J]. 表面技术, 2016, 45(5): 91-96.

LIN Hai, XU Jie, FAN Bai-tao, et al. Mechanical Properties of L80 Steel in CO2/H2S Environment[J]. Surface Technology, 2016, 45(5): 91-96.

[25] 邓洪达, 李春福, 王朋飞. 高含H2S和CO2环境中L80钢的腐蚀规律[J]. 钢铁研究学报, 2008, 20(8): 46-49.

DENG Hong-da, LI Chun-fu, WANG Peng-fei. Corrosion of L80 Steel in Environment of High H2S and CO2Content[J]. Journal of Iron and Steel Research, 2008, 20(8): 46-49.

[26] 谢涛, 张晓诚, 林海, 等. CO2和微量H2S共存环境中套管防腐优选研究[J]. 装备环境工程, 2021, 18(1): 57-63.

XIE Tao, ZHANG Xiao-cheng, LIN Hai, et al. Corrosion Behavior of Casing Steel with Different Materials in CO2and H2S Environment[J]. Equipment Environmental Engineering, 2021, 18(1): 57-63.

Corrosion Law of Oil Casing Steel Containing Cr in CO2and Trace H2S Environment

1,1,1,1,2

(1. Tianjin Branch of CNOOC China Limited, Tianjin 300459, China; 2. State Key Laboratory of Petroleum Resources and Prospecting, China University of Petroleum (Beijing), Beijing 102249, China)

The work aims to study the corrosion behavior of different steels containing chromium in the coexistence environment of CO2and trace H2S and optimize the anti-corrosion design scheme of oil casing in deep wells.The water sample actually separated from oil was used as the corrosion medium to carry out simulation experiments by HTHP autoclave, SEM and EDS technology to reveal the corrosion rate, corrosion product film and characteristics of stress corrosion cracking of four chromium-containing steels in different corrosion environments and establish the optimization design method of oil casing anti-corrosion material selection in the coexistence environment of high CO2and trace H2S. CO2dominated corrosion reaction under the condition of high pressure ratio, and the corrosion product was mainly FeCO3. After the addition of trace H2S, the adhesion of the product film of low Cr material was low, resulting in looseness and falling, and FeS was preferentially formed. The corrosion product film on the surface of steels containing chromium presented the "chromium enrichment", which improved the protection of the film. The corresponding corrosion rates of 3Cr steel in the three corrosion environments were 1.965 3, 1.736 1 and 1.159 2 mm/a respectively, which were in a very serious degree, and local grooves appeared on the surface. The product film of 9Cr steel was slightly covered and the corrosion was light. 13Cr and S13Cr had almost no product film coverage, and the corrosion hardly occurred. There was no stress corrosion cracking when 9Cr, 13Cr and S13Cr were loaded with 90% yield stress, and the stress corrosion sensitivity was low. Steel containing chromium has good corrosion resistance, the design scheme of shaft section anti-corrosion material selection "9Cr + 13Cr + Super 13Cr" is proposed based on the characteristics of corrosive environment, which effectively reduces the anti-corrosion cost. The research results provide a theoretical basis for the corrosion characteristics and optimal material selection of steel containing chromium in the coexistence environment of CO2and trace H2S.

oil casing steel;CO2corrosion; H2S corrosion; product film; pitting corrosion; stress corrosion

2021-09-13;

2021-11-03

ZHANG Xiao-cheng (1968-), Male, Senior engineer, Research focus: casing corrosion and protection.

张晓诚, 林海, 谢涛, 等.含铬油套管钢材在CO2和微量H2S共存环境中的腐蚀规律[J]. 表面技术, 2022, 51(9): 197-205.

TG172

A

1001-3660(2022)09-0197-09

10.16490/j.cnki.issn.1001-3660.2022.09.000

2021–09–13;

2021–11–03

国家重大科技专项(2016ZX05058–002)

Fund:National Major Project (2016ZX05058-002)

张晓诚(1968—),男,高级工程师,主要研究方向为油套管腐蚀与防护。

ZHANG Xiao-cheng, LIN Hai, XIE Tao, et al. Corrosion Law of Oil Casing Steel Containing Cr in CO2and Trace H2S Environment[J]. Surface Technology, 2022, 51(9): 197-205.

责任编辑:彭颋