多缸柴油机曲轴曲柄销理论载荷修正

2022-09-27程磊磊薛冬新李伟伟黄栋杰

0 引言

作为机车用16V265柴油机曲轴,具有体积大、动力强、结构复杂、运行场景多样的特点,对结构可靠性、工作寿命具有较高要求。现在一般通过有限元仿真对结构强度进行校核优化

,仿真所需的曲柄销载荷根据动力学理论分析得到

。其中理论分析假设曲轴为刚体,每缸燃气压力只能作用到相连主轴颈处,对其它主轴颈没有影响,但曲轴实际运行中会由于应力产生弹性变形导致其他缸对应主轴颈所受的连杆力大小和方向改变

,此外惯性力计算需要曲柄连杆机构质量换算,理论分析不仅难以获得精确数据,还存在计算累积误差

,导致最终分析结果精度不高,与实际情况存在一定的误差。本文利用Adams建立刚柔耦合动力学仿真模型,利用柔性体曲轴模拟实际变形

,通过有限元计算消除惯性力计算误差

,研究单个循环周期内标准工况下各曲柄销载荷情况,与理论载荷结果对比分析,得到修正后的载荷数据,提高曲柄销理论载荷的精度与可靠性。

1 建立刚柔耦合动力学仿真模型

利用Hypermesh建立柔性体曲轴,导入曲轴模型文件并设置材料属性;由于曲轴是对称结构,选取相似段划分网格后镜像得到整体网格模型;定义单元属性,创建刚性单元和刚性约束,在曲柄销和主轴颈的中心处建立刚性区域;设置模态分析提交运算生成包含曲轴柔性体的模态中性文件

。将Creo建立的曲柄连杆机构装配模型导入Adams中,用建立的柔性体曲轴替换装配体曲轴

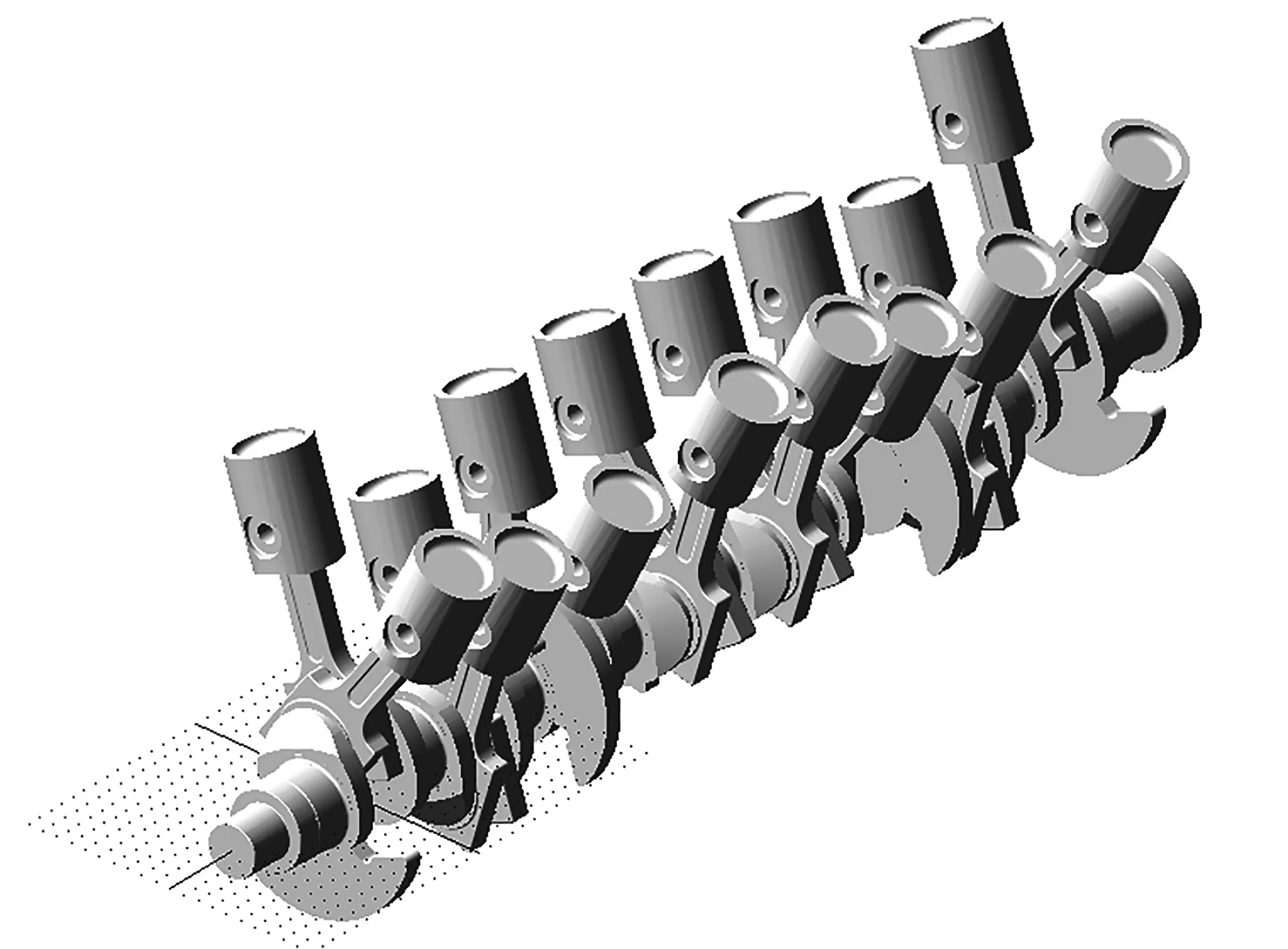

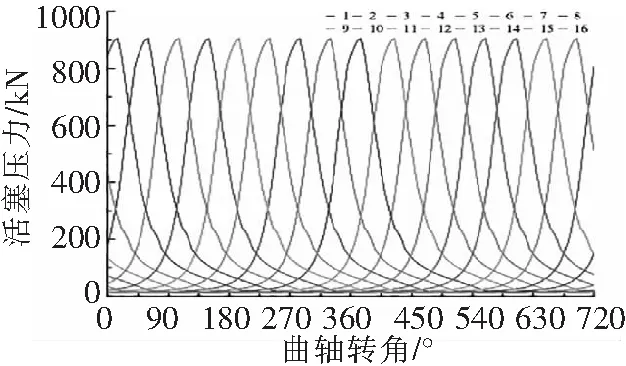

,完成动力学模型导入工作,模型如图1所示;定义活塞、连杆、曲轴材料属性,零件材料均为42CrMoA,定义零件材料后各部件的局部坐标系和质心位置在软件中被自动标出,方便后续施加约束时确定约束方向,同时软件自动完成了零部件重力的赋予;根据部件运动关系定义软件内大地为缸体,曲轴中心线与大地X轴重合,并绕X轴作旋转运动,定义连杆大头中心线与曲柄销中心线重合,连杆小头中心线与活塞销中心线重合,均为转动约束,活塞由于装配体中已定义与缸体的相对位置,这里定义活塞沿活塞中心线往复运动;柴油机16个气缸按照发火顺序依次做功,单个工作循环曲轴转角为720°,各缸的缸压曲线相位差为45°,由已知的缸压曲线,依相位差依次制作各缸的缸压曲线,按照发火顺序1-9-3-11-7-15-5-13-8-16-6-14-2-10-4-12将活塞载荷数据导入Adams中创建相应的活塞压力样条曲线spline,创建活塞作用力并将样条曲线依次加载其上,函数公式为CUBSPL(time,0,spline_name,0),各活塞压力载荷样条曲线见图2;定义仿真时间和步数,检查正确后进行仿真分析。

2 模型验证

动力学仿真运动学结果如图3所示。在图3a中,活塞位移曲线在循环周期内呈正弦变化规律,最大值与最小值相差300 mm,与设计活塞行程一致;在图3b和图3c中,活塞速度和加速度曲线呈周期性变化规律,速度最大值16.3 m/s,与理论最大活塞速度16.27 m/s基本一致,活塞在经过上下止点时加速度最大,加速度最大值出现在上止点,为1.88m/s

,且加速度在上止点变化率较快,在下止点变化率较慢。通过对活塞连杆位移、速度、加速度仿真结果分析,发现仿真结果于理论运动规律一致,两者误差在0.5%以内,验证了动力学仿真模型的正确性和可靠性,为进一步的载荷分析打下良好的基础。

我孙东西可以不管升降,一心一意想做一个普通的老百姓,可李天明不,没了官当之后我这个同村的老哥就把事情闹大了。

3 仿真与理论结果对比分析

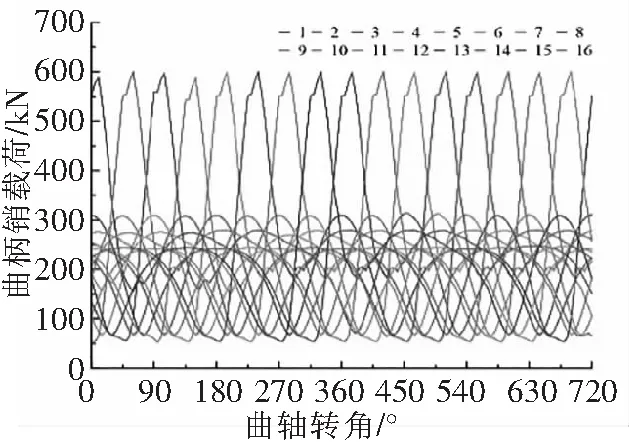

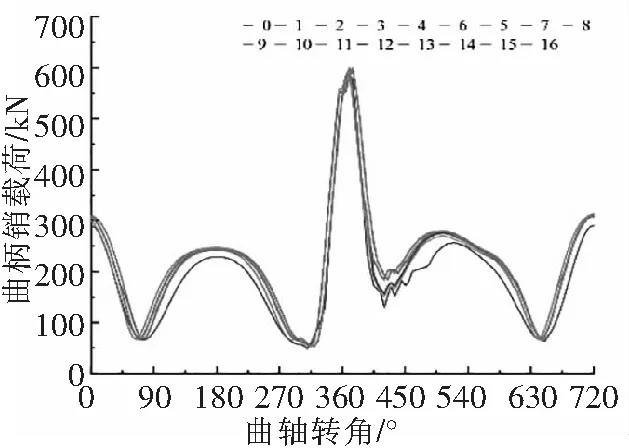

动力学仿真载荷结果如图4所示,从载荷曲线可以看出:各曲柄销载荷变化趋势基本一致,仅载荷大小存在轻微波动。这是由于柔性体曲轴受力产生弹性变形,引起不同位置处曲柄销受到的作用力大小和方向改变,导致整体载荷曲线改变且各不相同。又曲轴实际变形不明显,导致的载荷波动也不会太大,仿真结果载荷波动在合理区间内,相较于理论载荷结果中的各曲柄销载荷完全一致,考虑了曲轴弹性变形的仿真结果更为合理,也更为贴合发动机实际运行工况。

曲轴转角为540°~720°,载荷呈先下降后上升趋势,在645°左右达到最小值67.2 kN,此时理论载荷与仿真载荷存在一定偏差,和曲轴转角为0~180°内情况类似,主要是惯性力计算误差引起的。

基于得到的更精确合理的仿真结果与理论力学计算得到的曲柄销载荷结果对比,分析确定理论载荷结果的局限性,并通过仿真结果对其进行修正。由于各曲柄销载荷结果存在相位差,为了更清晰直观的进行对比分析,现去除各载荷相位差,保持相同载荷趋势,与理论载荷结果合并展示,如图6所示。

曲轴转角为180°~360°,载荷呈先下降后上升趋势,最小载荷98.66 kN,曲轴转角为330°~360°区间内载荷急剧增大,此时仿真载荷和理论载荷偏差很小,主要是此区间处于做功阶段,连杆力是曲柄销载荷主要影响因素,惯性力误差影响不明显。在载荷接近600 kN的情况下,仿真载荷相较于理论载荷存在部分波动,主要是由于压力导致曲轴弹性变形而引起的,曲轴微弱变形导致其他曲柄销受力方向和大小改变,载荷曲线表现没有理论载荷曲线平缓光滑。

由表1可知:曲柄销载荷仿真最大值与理论最大值平均偏差10 kN左右,误差1.67%,大于300 kN的仿真载荷与理论载荷误差在3%以内,这个误差主要是由曲轴弹性变形以及惯性力近似计算造成的。对于曲轴有限元静力学仿真分析及强度校核,最大曲柄销载荷对于分析结果影响最大,经动力学修正后的载荷至少可以提高2%仿真结果精度;曲柄销载荷小于300 kN时,仿真载荷与理论载荷偏差值在45 kN以内,偏差中位数20 kN,因为16V265柴油机曲柄连杆机构质量较大,较小质量近似就可能导致较大载荷偏差。在有限元仿真中,较小的曲柄销载荷对于静力学仿真结果影响不大,特别是曲轴最大应力,但也存在一定程度的影响。

在图6中,曲轴转角0~180°内,曲柄销载荷呈先下降后上升趋势,变化比较平缓,在70°附近达到最小值66.48 kN,仿真载荷和理论载荷最小值基本一致,此曲轴转角区间内,活塞压力较小,对曲柄销载荷影响较大的是旋转惯性力,由于理论计算是根据动力学等效原则对连杆曲轴质量换算近似选取的,相较于 Adams软件计算精度不高,因此理论载荷与仿真载荷存在一定的偏差。

曲轴转角为360°~540°,曲柄销载荷上升到最大值,其中理论载荷最大值为584.02 kN,仿真载荷最大值在600 kN左右波动,曲柄销3最大载荷为599.65 kN,曲柄销11最大载荷为588.18 kN,其余曲柄销载荷在595 kN附近,仿真最大载荷均大于理论最大载荷,偏差在4至16 kN之间,偏差百分比最大为2.67%。在420°曲轴转角附近曲柄销载荷波动剧烈,此区间活塞位于下止点附近,连杆作用力方向改变且数值较小,而且由于数据采集最小间隔为5°,造成载荷曲线呈较强波动状态。

综上所述,仿真结果和理论结果载荷整体曲线趋势基本一致,数值差异在最大载荷附近时不明显,而且由于曲轴弹性变形,仿真载荷要大于理论载荷,在非最大载荷区间存在一定的偏差,主要是因为惯性力等计算误差导致的。下面以静力学分析中曲柄销载荷具体加载情况为例,分别选取曲柄销1、3、11处于最大载荷时刻,分析未经修正的理论载荷相较于修正后载荷的实际误差情况,如表1所示。

看上去年龄都不过十五。[注]乌其拉图:《<江格尔> 中的历史遗迹和波斯古经》,载《蒙古语言文学》(蒙古文版)1997年第1期。论文为蒙古文,所引《江格尔》诗句采用了霍尔查所译《江格尔》中的汉译文(新疆人民出版社,1988年版,第3页);而《阿维斯塔》诗句采用了季羡林主编的《东方文学作品选》中的汉译文(湖南人民出版社,1986年版,第408页)

江格尔

曲柄销理论载荷结果是由已知的缸压曲线和机构零件尺寸质量参数,依次计算活塞气体力、往复惯性力、连杆力、旋转惯性力等,通过载荷运算得到的,最终结果如图5所示。其中连杆组质量换算为连杆小头往复质量和大头旋转质量,涉及到质心位置难以确定,具体数值是参照工程经验近似选取的,存在惯性力计算误差。

在施工开始之前的设计环节中,施工设计的工作人员一定要做到周全及换位思考,就综合所设计的来看,对人们的生活是否造成了不必要的影响,保证最终实现的是人性化的设计,这样既能保证设计的人性化又能保证它的施工质量,给排水系统作为一个非常重要的基础设施,施工的相关人员一定要具备足够的专业知识和专业能力,将一切可能突发事件都考虑在内,并且所设计的给排水系统要具有其应对所有突发事件的能力,在所有的突发情况中,保证消防给排水系统可以正常使用,所以在这一环节的设计和施工过程中,必须保障质量,不要过度考虑成本的问题。

何以如此?无为县纪委领导一语中的:“没有腐败官员充当‘保护伞’,黑社会就难以生存下去。”吴业平这个曾经手握法槌的法官,只因升迁无望、仕途受挫,就逐渐放弃了追求、丢掉了信念,从小节不守开始,发展到滥用职权包庇黑社会成员,慢慢生成了“权”大于“纪”、大于“法”的错误理念,最终走向违纪违法的深渊……

由对比分析,理论载荷虽然计算简单,但未考虑曲轴弹性变形和误差修正,分析过程理想化,存在一定局限性,导致载荷结果与实际存在误差,而Adams刚柔耦合动力学模型充分考虑了曲轴的弹性变形,合理忽略活塞及连杆变形量的影响,即贴近实际运行情况增加数据与实际的贴合度,又节约了计算资源,在此基础上,通过软件修正惯性力理论计算的误差,提高了载荷数据的精度和可靠性。

4 结论

1)Adams动力学仿真充分考虑了曲轴弹性变形及惯性力计算误差对曲柄销载荷的影响,相较于理论分析更符合曲轴实际工作情况,动力学仿真载荷结果更精确,可靠性更高。

2)活塞最大爆发压力附近曲轴弹性形变对曲柄销仿真载荷影响较大,但仿真载荷与理论载荷误差较小;活塞压力较小时旋转惯性力对曲柄销仿真载荷影响较大,仿真载荷与理论载荷误差也较大。

综观研究现状,不难看出:(1)历时的、文化的考察多于语言学的考察,对于新词的构词特点与使用状况的研究尚存不足;(2)偏重“汉日之间”的相互影响,对于汉日语之外的、诸如英语等第三国语言影响的探讨尚存不足;(3)对某特定词汇的个体考察多于对某专门领域“词汇群”的整体考察。

3)动力学仿真曲柄销最大载荷599.65 kN,理论最大载荷584.02 kN,修正误差2.59%,其他载荷均有不同程度修正,为多缸柴油机曲轴强度校核等工作提供了依据。

[1]陈佐添.基于应力云图和有限元的柴油机曲轴疲劳强度分析[J].舰船科学技术,2019,41(19):144-147.

[2]李战伟.柴油机曲轴三维有限元可靠性分析[J].机电一体化,2014(5):53-56.

[3]朱盼盼.柴油机曲轴的疲劳分析与优化设计[D].长春:吉林大学,2016,(6):23-25.

[4]田俊龙.发动机曲柄连杆机构的扭振及疲劳分析[D].太原:太原理工大学,2016,(5):15-18.

[5]TarunSingh,Least life analysis of diesel locomotive crankshaft[J].Materials Today:Proceedings,2021,(44):4369-4374.

[6]孙楠楠.基于应变-寿命理论的曲轴疲劳分析研究.内燃机工程.2014,35( 6) : 60-64.

[7]秦瑶.基于雨流计数法的压缩机曲轴疲劳寿命分析.压缩机技术. 2015,(06):1-7.

[8]郭万剑.基于模态应力恢复理论的内燃机曲轴疲劳寿命评估.制造业自动化. 2016,38(10).