传动轴布置夹角对后驱动桥主减总成冲击的研究

2022-09-27于艳红毕云军刘东东张兆苗王亚美

1 前言

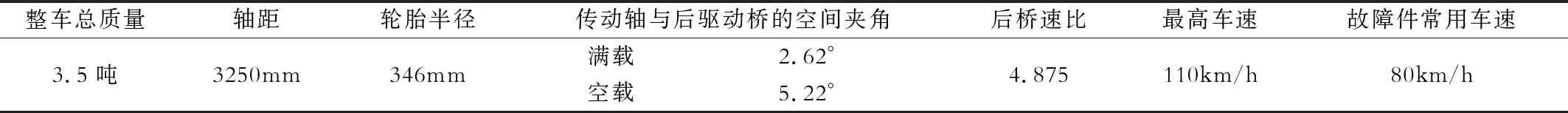

前置后驱的商用车,动力从发动机变速箱,经传动轴传递给后驱动桥,因为车辆总布置的需要,传动轴布置在空间上存在一定的夹角,又因制造误差的存在,高速旋转的传动轴会因为动不平衡而产生振动,传动轴的振动激励就会引起相互连接的零部件的疲劳失效,针对后驱动桥主减总成的失效件进行故障再现,结合虚拟仿真分析及相关试验验证,总结出传动轴布置角度对后驱动桥产生的影响。本文以某公司3.5吨小卡为例讲述了分析及试验过程,结合大量的市场售后信息,说明了传动轴角度的变化对后驱动桥产生的影响。

2016年3月,李高明的哥哥李高福拿着自己的“红米线”项目到中央电视台经济频道参加《创业英雄会》。这次比赛经历对李高明来说有两件喜事,其一是哥哥拿到了100万元的融资;其二是在与导师团队沟通的过程中,他意识到品牌的重要性,单纯依靠美发服务未来的空间很窄,走不通,一定要塑造自己的品牌,依托产品占领市场。

2 市场故障分析

某公司3.5吨汽油小卡,售后市场反馈多例后驱动桥主减总成异响,通过对异响故障件进行拆解,发现主减总成出现轴向窜动,有的甚至出现主动齿轮轴上的防油挡盘、轴承等件的疲劳磨损。

奔流不息的珠江,不仅是西南内陆地区与粤港澳地区经济互补、协调发展的交通纽带,更是沿江亿万群众的母亲河。40年来,珠江水运人前赴后继,推动形成以绿色港口、生态航道、清洁船舶为核心的珠江水运绿色发展方式,让珠江航运朝着科学、生态、绿色、环保、高效的方向阔步前行。

故障现象:主齿锁紧螺母①(见图1)的锁紧扭矩降低或无扭矩,主动齿轮轴向存在窜动,窜动间隙0.4-0.5mm。

在本届世界互联网大会的创新领先成果展中,百度将“Apollo自动驾驶开放平台”带上舞台,联合戴普勒、福特、沃尔沃等汽车企业,用多年积累的AI技术连接信息出行。事实上,在此次世界互联网大会期间,名为Roadstar.ai的无人驾驶汽车已经开始服役,参会人员、媒体记者与公众可以在接驳区域的任意地点搭乘Roadstar.ai,实现从任意起点到终点的旅程。人们在乌镇,试享AI带来的未来之妙。

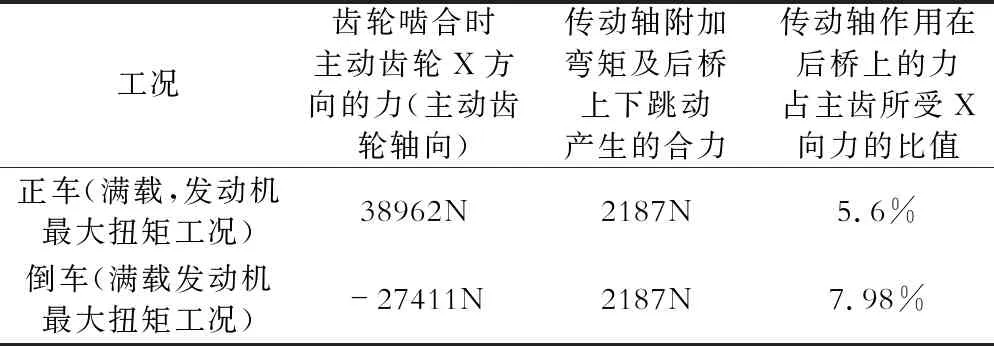

计算正向行驶和倒车行驶,发动机最大扭矩工况下,主从动齿轮啮合产生的轴向力,和传动轴附加弯矩做对比,见表4:

在凡尔赛的法国国家农业研究所(INRA)的农学家玛丽-海伦·杰弗罗伊(Marie-Helene Jeuffroy)说道,混合种植法“正在变得非常流行”。法国全境3%到5%的油菜田都采用了豆类作物间种法。根据法国油菜生产商联合会7月份的一项承诺,到2030年,这一比例可将增至30%。

该3.5吨汽油小卡,整车参数如表1:

主动齿轮锁紧螺母扭矩为什么会降低呢?分析有两方面原因,一是理论设计的扭矩小了,不足于抵抗主从动齿轮啮合产生的轴向冲击,另一方面怀疑是传动轴周期转动冲击,造成该螺母出现松动。为了进一步分析传动轴周期冲击对后驱动桥会产生多大的影响,同时查找主减总成失效的真正原因,我们从以下几个方面开展相关验证。

而生成的羟基络合物会吸附在方铅矿表面,使矿物表面的氧化减弱,放电能力减弱,矿浆电位则会升高[7]。在铁介质磨矿时,同时又存在Fe2+、Fe3+水解作用,因而矿浆电位要低于瓷介质磨矿。

3 理论校核计算

3.1 传动轴附加弯矩作用在后驱动桥主减上的力

潜在影响:挡油盘磨损后会导致主齿轴向间隙变大,进而导致主从动齿轮啮合区不对,加重异响,或轴承预紧失效,加速轴承③磨损。

我们以传动轴的单个万向节为例,和万向节连接的输入轴1和输出轴2的转速不同,所以输入轴和输出轴的扭矩也不相等,考虑力的平衡,万向节的十字轴就受到附加弯矩T

的作用力。

T

是周期性变化的,传动轴每旋转一圈变化2次,

=

sin

,

=

tan

,

(4)传动轴花键处有摩擦,并且后桥有位置变化(上下跳动),此时主动齿轮的轴受力与(3)类似,数值也接近。

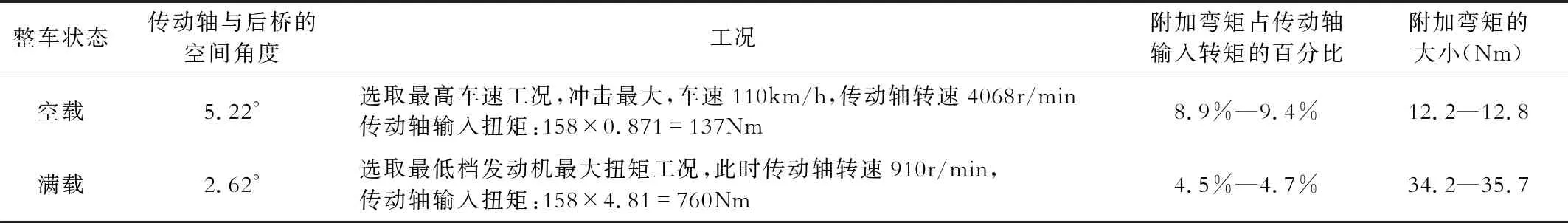

以该小卡为例,根据传动轴附加弯矩经验数据(传动轴角度为18°时, 附加弯矩

与传动轴输入转矩

的关系,见图2),计算空载、满载两种工况下产生的附加弯矩如表2:

上述附加弯矩,最终导致传动轴的弯曲变形,表现为传动轴花键处前后伸缩,此时花键既要承受传动扭矩T

的挤压,又要保证传动轴的前后伸缩就产生了摩擦力,取摩擦系数为0.05,则滑动摩擦力为:

该摩擦力对后驱动桥的影响是前后冲击后桥主减总成上的连接法兰,假设摩擦力全部作用于连接法兰,进而作用在主动齿轮上。

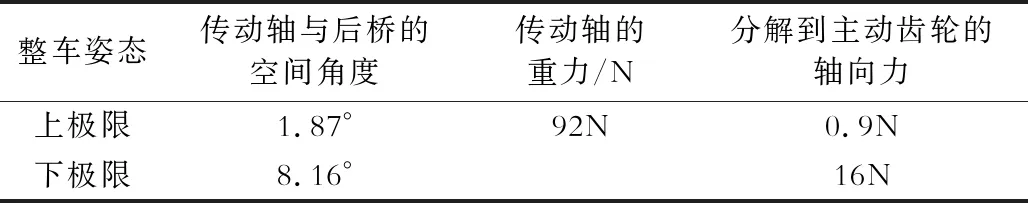

3.2 极限工况下,传动轴前后伸缩产生的力

车辆经过不平路面时,后桥会出现上下跳动,此时传动轴的重力产生的沿主动齿轮轴向的分力为:

3.3 主从动齿轮啮合产生的作用力

失效件:螺母①锁紧扭矩失效伴随挡油盘②(见图1)出现磨损;螺母①扭矩未失效的,挡油盘②有接触痕迹,未磨损。

除了大力扶持社区发展,宁波一院开始酝酿一些新的变革。因为过去几十年形成的就医习惯,国内大医院总是人满为患。以宁波一院为例,日均门急诊量在6000人次上下,其中大内科普通内科门诊的占比就是10%。励丽介绍,这一部分主要是常见病、多发病患者。而且,这部分患者中,很多实际上早已经诊断明确,主要的需求是到医院配药。

综上分析,在不考虑齿轮变形和内部运转摩擦的情况下, 满载工况时(此时传动轴与后桥的角度为2.62°),因传动轴附加弯矩产生的分力约占主从齿轮啮合产生的轴向力的7.98%(理论校核了两种极限工况)。

通过对2组数据的对比,可看出利用残差GM(1,1) 模型对模拟值进行修正后,预测精度有了一定程度的提高,其平均相对误差为0.021%。利用残差GM(1,1)预测模型对第8次累计沉降量进行预测,得到的预测值为19.29 m,其真实值为19.67 m,相对误差为0.019%,后验差比值C为0.019 6,预测结果与真实值较接近。GM(1,1)和残差GM(1,1)2个模型的预测结果都获得一级预测效果,充分证明了GM(1,1)模型预测的准确性和可靠性,而利用残差修正GM(1,1)模型的预测结果的后验差比值更精确。通过对建筑物预测结果的分析,得出以下2点结论:

4 虚拟仿真分析

4.1 分析说明及输入

绘制传动轴、后桥总成及内部各零部件的精确数模,提供各零部件材料的力学参数;

设置传动轴花键处存在摩擦接触,动摩擦系数分别为0,0.05,0.1进行对比分析;

设置轮心处有正弦连续垂向位移,假设后桥跳动行程为-30mm到30mm,模拟过搓板路不断冲击的状态。冲击速度设置为中速冲击,0.5m/s垂向速度冲击。

设置后桥下跳到下极限位置127mm时,满载驱动。

传动轴中间支撑衬套刚度:上下方向径向刚度为拉伸及压缩平均值274N/mm,左右方向315N/m,此为实际测量值,如图3所示。

要求矿山电气设备使用的控制技术方便快捷,操作难度不大,节省人力成本,从而提高企业经济效益。PLC控制技术在设计上,就考虑到了快捷性和便利性的要求,因此优化了操作,省略了很多操作步骤。在矿山电气设备中使用PLC控制技术,能大大提高电气设备的效率,让矿山开采更加快捷便利,在保证质量的基础上提高生产率。随着PLC控制技术近些年在国内市场的普及,PLC控制技术应用的成本降低了,这为很多中小型矿山开采和生产企业提供了应用PLC控制技术的可能。PLC控制技术的应用不仅仅会提高单个矿山生产企业的效率,并且还能够对整个矿山生产行业产生积极的影响。

按整车坐标系定义X-Y-Z方向,X为汽车前进方向(等同于后驱动桥主动齿轮轴向)。

4.2 分析工况

将传动轴、后驱动桥等涉及的所有零部件按实际尺寸进行三维建模,通过Adams分析不同工况下后驱动桥主动锥齿轮轴向力的变化,模拟整车上下跳动的极限位置,考虑传动轴角度的变化、齿轮啮合冲击等对主动齿轮轴向力的影响。

平儿鼻子流血,好像他说到日本子才流血。他向全屋四面张望,就像连一条缝也没寻到似的,他转身要跑,老人捉住,出了后门,盛粪的长形的笼子在门旁,掀起粪笼,老人说:

设置倒档工况,输入扭矩760Nm,传动轴输入转速910r/min (仿真输入5460deg/s) 。

设置车速80km/h,输入扭矩210Nm,传动轴输入转速3270r/min(仿真输入19620deg/s)

4.3 仿真分析结论

(1)花键无摩擦时,即传动系统无冲击时,主动齿轮轴向受力平稳,径向受力有波动;从动齿轮轴向力无波动。

(2)后桥位置无不变与后桥连续垂向跳动的结果一致,X方向轴向力几乎无变化。

(3)传动轴花键处加入滑动摩擦系数0.05或0.1时,主动齿轮的轴向受力波动较大,摩擦力增加时X方向的受力波动变大。

附加弯矩可激起与万向节相连接的件的弯曲振动,在万向节轴承上引起周期性变化的径向载荷,从而激起支撑处的振动,这个径向载荷会传递给后桥主动齿轮。

(5)倒车工况:倒档工况下载荷变化比前进工况更剧烈,与传递扭矩载荷变大有关,此时传动轴花键处加入滑动摩擦系数0.05或0.1时,主齿的轴向受力波动比工况(3)还要略大。

进行玻璃吊装施工时,应采取以下保护措施:(1)玻璃吊装时,将专用胎架一同起吊;(2)玻璃吊装至屋面时,需将底部垫平、垫实,玻璃未安装之前不允许将玻璃与胎架的捆绑解开;(3)确保玻璃随装随吊,尽可能地减少高空堆放量。

上述各种工况受力见图4,最终通过对各个工况下受力计算,冲击最大时,传动轴附加弯矩产生的冲击力波动峰值为1025N,而主从动齿轮啮合产生的主齿轴向力为10994N,约为9.32%。

5 台架试验验证

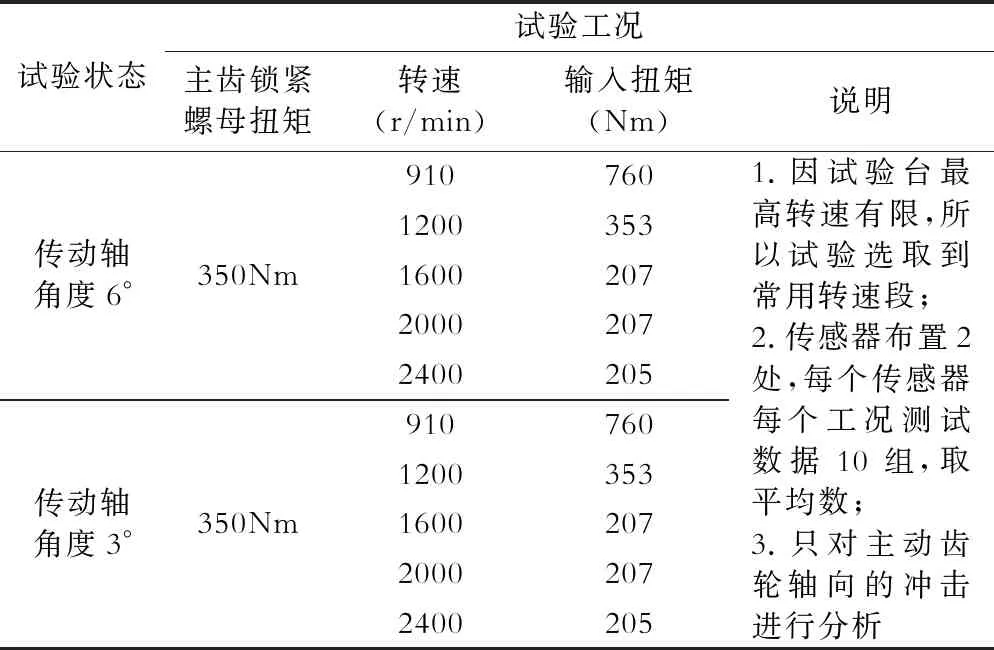

为了排除路面、传动系统等其他振动产生的影响,在齿轮疲劳试验台上模拟传动轴角度的变化,用加速度传感器检测传动轴输入信号(转频)与齿轮啮合信号(齿数比)两者的激励变化,根据上述3.5吨平台车型动力系统匹配,试验参数如表5:

试验结果如下(图5):

试验结论:

(1)不同工况下,因传动轴角度产生的附加弯矩造成的冲击,小于主从齿啮合的冲击,比值平均约10.6%;

(2)转速恒定时,随着传动轴角度增加,传动轴角度产生的附加弯矩造成的冲击,与齿轮啮合的冲击相比,其冲击强度增大,角度为6°时,平均比值为15%,传动轴角度大于6°后,不容忽视。

(3)传动轴角度恒定时,随着转速的增加,传动轴角度产生的附加弯矩造成的冲击,与齿轮啮合冲击相比,其强度是减小的。

6 结束语

虽然受力数值有差异,但理论分析及台架试验结论基本一致,传动轴的角度产生的附加弯矩,会对与之连接的零部件产生冲击,当角度大于6°时,这个冲击不容忽视。汽油发动机因为转速较高,高转速下,若传动轴角度较大,加之传动轴动不平衡,就容易产生传动系统共振,产生嗡鸣异响,对后驱动桥主减总成的冲击加剧。所以整车匹配时传动轴总成当量夹角小于3°,空间夹角小于5°经证明是合适的。

另外上述3.5吨小卡后驱动桥主减总成轴向窜动,经分析是因主动齿轮锁紧扭矩较小,不足于抵抗齿轮啮合产生的轴向力及轴承预紧力,造成使用过程中轴承游隙变大,主锥内部零部件出现相对运动,进而在挡油盘处出现磨损。考虑到汽油发动机转速高,将主动齿轮锁紧扭矩加大,后经市场实车验证,主减寿命提升了2-3倍,故障率大幅降低。

[1]王霄锋. 汽车底盘设计(第2版). 北京:清华大学出版社,2018.

[2]刘惟信. 汽车车桥设计. 北京:清华大学出版社,2004.

[3][德] Schmelz F, von Graf HC, Seherr-Thoss, Aucktor E 著;伍德荣,肖生发,陶健民译. 万向节和传动轴. 北京:北京理工大学出版社,1997.

[4]王望予. 汽车设计[M]. 4版. 北京:机械工业出版社,2006.