球墨铸铁气缸套铸造工艺优化

2022-09-27张争险郭增辉张敏楠

1 引言

气缸套作为发动机的核心零部件,随着发动机技术向高速、大功率、高爆压、低排放、高性能等方向发展,对气缸套的各种性能提出了更高的要求

。在发动机的工作过程,气缸套的内壁作为活塞往复运动的摩擦工作面,需有高强度,耐高温,耐摩擦等特性,因此气缸套的可靠性及寿命对于发动机的寿命至关重要。球墨铸铁以其优良的力学性能及抗穴蚀性能在各主机厂得到了广泛应用。然而,我公司在通过水冷式金属型卧式离心铸造工艺生产球墨铸铁气缸套时发现在铸件壁厚处出现白口组织,这种缺陷称之为反白口。反白口缺陷是一种隐藏在球墨铸铁铸件内部的缺陷,它会降低铸件力学性能,增加铸件机械加工难度,降低刀具寿命,直接影响铸件质量和经济效益。反白口的形成主要与球墨铸铁的化学成分偏析、铁液的孕育效果及铸件冷却条件等因素有关

。

学生理解运用,逐步完善表2;对比3、4号试管,分析得出“酶具有高效性”;通过两两对比,分析归纳得出实验中涉及到空白对照、条件对照、相互对照三种对照实验,并知道设计第一组常温作为空白对照组是为了控制无关变量,使实验设计更科学、实验结论更准确,从而深层次理解“对照原则”和“单一变量原则”。因此,通过以上问题的讨论,学生不仅理解变量、对照实验等概念和实验设计原则,而且学会设置对照实验,掌握控制变量的方法,形成科学思维。

随着计算机数值模拟技术的发展为离心铸造工艺设计人员提供了探索离心铸造充型过程和凝固规律的新途径

。虽然目前的铸造模拟软件对卧式离心铸造过程的模拟还不成熟,与实际生产过程还存在一定的差距,但其以开发周期短、研究成本低、工艺参数调整方便等优点,在指导实际生产及工艺改进过程中起到越来越重要作用。本文对气缸套铸件凝固过程进行数值模拟。通过研究气缸套铸件充型后的凝固规律、温度场、固液相分布等问题,确定了气缸套铸件出现反白口缺陷的位置,为工艺优化改进提供数据支持。

增值税是对商品生产、流通、劳务服务中各个环节的新增价值或商品的附加值征收的一种流转税[5],与以商品劳务的全额为计税依据的营业税相比具有避免重复征税的优点。在增值税下,同一种商品劳务只要最终售价相同,不管经过多少流通环节,其总体税负都相同,从而有利于促进社会专业化分工,避免商品劳务在多环节流转中发生价格扭曲,提高服务业的竞争水平。

2 初始铸造工艺模拟分析

2.1 数学模型建立

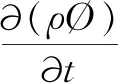

卧式离心铸造的充型过程属于带有自由表面、粘性、不可压缩、非稳态流动。因此流体运动状态符合连续性方程和动量守恒方程。充填过程的连续方程及 Navier-Stokes方程如下

:

(1)连续性方程:

(1)

(2)

-

方程:

(2)

2.4.1 经验公式计算离心转速

式中

-模具转速(r/min),

-重力系数,

-铸件内表面半径(m),一般重力系数取40~110。计算得到此铸件浇注转速范围为840~1380r/min,根据生产经验取铸件的浇注转速为1200r/min。

一般来说,同课异构有两种形式:一是同一个文本由不同的执教者进行施教,组织课堂教学,即多人同课异构;二是同一个文本由同一个执教者进行施教,在不同的教学班级,通过不同的构思和处理组织课堂教学,即一人同课异构。

(3)

2.2 物理模型

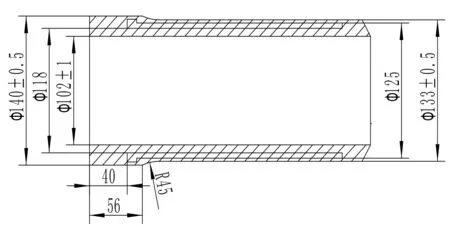

铸件和模具装配图如图1所示,铸件最大直径Φ140mm,长度298mm,最大壁厚19mm。铸件毛坯及加工余量分布图如图2所示,内孔单边加工余量7-9mm,浇注端加工余量40mm,尾端加工余量20mm。

记录液体出入量是临床护理工作的重要部分,危重症患者护理监护单是护理人员依据医生医嘱和患者病情,对危重症患者在ICU治疗期间护理过程的客观记录,在相关医疗事故处理中,对确保患者安全、保护医护人员的合法权益具有一定的法律意义,要求护理人员在记录液体出入量时必须做到客观、准确、及时、真实、完整。本次调查研究周期较短,样本量还不够大,在今后的临床护理工作中我们仍需要不断探索记录出入量存在的相关问题,采取更有效的护理对策,提高记录的科学性、准确性、真实性。

2.3 网格划分

利用对HSrg 色彩空间中视频帧的中值滤波结果,引入模糊理论,计算每一个色彩通道的隶属度信息(uH,uS,ur 和ug)。隶属度函数采用最为常用的高斯函数的变形形式,以满足隶属度最大值为1 的条件。相应地,可以得到每个通道的隶属度:

2.4 初始工艺条件和物性参数

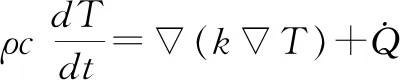

金属液充型流动过程的温度场模拟中,金属液不仅要符合描述流体运动状态的连续性方程和

-

方程,金属液的流动和凝固过程的热传导行为还遵循以下热平衡方程

:

生产实践中根据康斯坦丁夫经验公式[9]计算铸件浇注离心转速,公式如下:

(4)

11月20日,正在菲律宾访问的中国国家主席习近平和菲律宾总统杜特尔特举行会谈,共同规划了两国关系的未来,并一致决定建立中菲全面战略合作关系。中菲两国元首共同见证了两国签署《关于共同推进“一带一路”建设的谅解备忘录》《关于油气开发合作的谅解备忘录》等多项双边合作文件。

2.4.2 边界条件和物性参数

气缸套铸件材质为珠光体球墨铸铁,材料化学成分如表l所示,模具和挡板材料选用HT250。

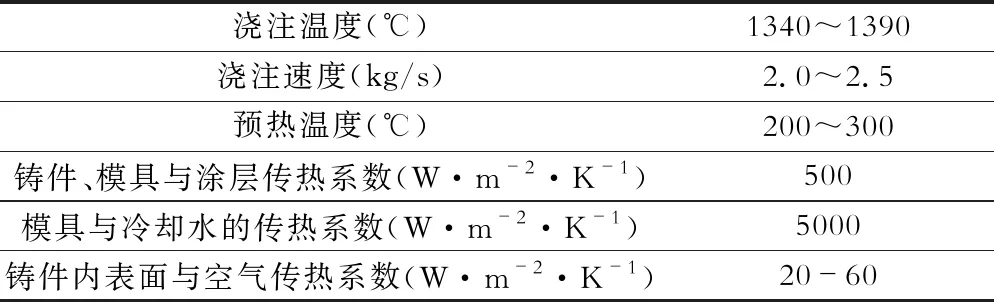

采用水冷式多工位离心铸造工艺,喂丝球化法,浇注时间3-5s,其余初始铸造工艺参数和热物性参数如表2所示。

2.5 模拟结果分析

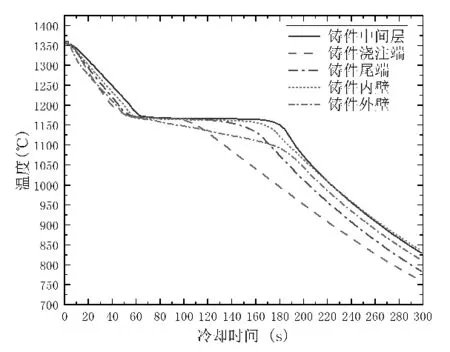

初始工艺铸件固液相在t=150s时的分布如图6所示,金属液通过热辐射向周围传热,靠近模具和挡板的金属液因降温较快最先凝固,由于铸件内表面和模具的双向散热,铸件内表面和外层温度较低先凝固,铸件壁厚处中间层温度较高凝固速度较慢,最后凝固。图6中的“A区域”即为最后凝固区域,也是极易产生反白口缺陷的位置,测量最后凝固区域的中心位置距铸件内壁距离H=7.8mm。

初始工艺铸件温度场模拟结果如图4所示,由温度场模拟结果可知,铸件离心铸造凝固过程中,铸件外表面与保温涂层接触,保温涂层与模具接触,由于浇注初期液态金属与模具温差较大,铸件的热量很容易的传递到温度较低的模具,因此铸件外表面最先冷却凝固。旋转的铸件内表面与空气接触,铸件内壁通过空气传热,造成铸件内表面温度低于铸件中间层温度,所以铸件内表面不易产生缺陷。铸件两端与挡板和模具接触,导致铸件两端比中段传热快,另外由于铸件的壁厚差异,厚壁端热量较多。因此在空冷过程中铸件的厚壁端模具升温较快,最终造成空冷结束时铸件厚壁处温度较高。在水冷过程中虽然模具温度趋于均匀,但由于铸件本身在壁厚处存在热节,很难再使铸件从外向内依次均匀的冷却。

关于反白口缺陷的形成机理有元素区域偏析

、孕育衰退

、晶粒游离

和特定条件下最后凝固部位冷却速度大

等多种研究观点。这些关于反白口缺陷形成原因的研究观点都有相应的理论和实践依据,这说明反白口缺陷的形成机理有很多种,不能用某一种理论来概括说明,应根据具体情况进行分析。结合本铸件结构特点和上述铸件温度场及固液相分布模拟结果可知,实现铸件从外壁到内壁的均匀冷却,是控制铸件缺陷位置和分布的有效方法。

2.5.2 凝固过程固液相分布分析

采用非结构四面体网格对模具、挡板、铸件及保温涂料进行网格划分,增加保温涂料和铸件的网格密度,增加模具及挡板网格尺寸以减少计算量,浇注位置设于铸件内表面,面网格数99812,体网格数719843,网格划分结果如图3所示。

2012年12月提出了制定“八项规定”其“指导思想就是从严要求”。从思想上高度重视全面从严治党,多次强调全面从严治党的高标准、严要求,坚决不能以形式主义的形式来反“四风”。而且强调坚持从严治党,不能有初见成效见好就收的想法,必须持之以恒、善做善成。另外,相关法律法规、制度的出台更是对全面从严治党进行了明确规定,党员干部怎么做如何做,保持自身的廉洁,加强党与人民群众的关系,保持党与人民群众的血肉联系,坚持为人民服务。

2.5.1 凝固过程温度场分析

按照初始工艺实际生产过程中反白口缺陷100倍金相照片如图7所示,缺陷位置分布在距铸件内壁约7mm处,铸造缺陷位置和最后凝固区域几乎在同一位置,因此证明利用该固液分布模拟结果可以预测铸造缺陷产生的位置,为工艺优化提供依据。

3 铸造工艺优化

初始工艺铸件温度场在t=150s时的温度分布如图5所示,铸件内层温度为1160℃,铸件外层温度为1120℃,铸件中间层温度为1180℃,铸件两端温度较低,这是由于铸件内壁和模具双向传热造成铸件温度场呈三明治状态分布。

生产实践证明,铸件不同区域的冷却速度与铸件的结构、壁厚及散热条件都有关系。本铸件按初始铸造工艺生产时,铸件毛坯加工余量如图2所示,缺陷位置分布在距毛坯内壁约7mm处,影响铸件机械加工性能和成品质量。根据初始工艺方案的模拟结果,最后凝固部位位于壁厚处距毛坯内壁7-8mm处,优化改进方案结合以上研究观点,通过增加壁厚位置冷却水流量,降低壁厚位置保温涂料厚度,提高壁厚部位的冷却速度,改善铸件冷却顺序的一致性,缩短最后凝固部位的凝固时间,消除孕育衰退的影响等措施,减少最后凝固区域距毛坯内壁的深度,消除反白口铸造缺陷,提高铸件质量和机械加工性能。

工艺优化后铸件温度场模拟结果如图8所示,从图中可知通过降低壁厚位置保温涂料厚度,增加壁厚位置冷却水流量,提高浇注端冷却速度等措施,铸件外壁最先凝固,铸件内壁最后凝固,实现了铸件从外壁到内壁的均匀冷却。

优化工艺参数后铸件固液相在t=120s时的分布如图9所示,测量图中最后凝固区域的中心位置距铸件毛坯内壁约3.5mm。结合图8可以看到改进后的工艺方案铸件的凝固顺序较好,明显优于原工艺方案。按照模拟工艺改善措施对现有工艺进行改善,并对改进后的工艺方案进行生产验证,生产后对铸件进行金相检测,铸件只检合格率在99.6%以上,成品合格率100%,与模拟结果相吻合。

(1)利用铸造模拟软件分析了原铸造工艺的温度场和固液相分布规律,确定了铸件最后凝固区域的位置,模拟结果与实践生产缺陷位置相吻合,证明了模拟结果的正确性,为铸造工艺优化改进提供了数据支撑。

(2)结合模拟结果对铸件壁厚位置的冷却水流量和保温涂料厚度进行调整,缩短了最后凝固部位的凝固时间,消除了孕育衰退的影响,减少了最后凝固区域距铸件内壁的深度,消除了铸件反白口缺陷,提高了铸件质量和机械加工性能,并通过实际生产验证了优化方案的正确性。

高中物理合作学习方法的应用,是借助新思维和新教学方法,在师生之间和生生之间建立面对面学习氛围,实现师生间、学生间纽带关系建立.合作学习在高中物理课堂的建设实践中,通过正确认识教学本质,解放课堂,广泛参与和指导教学,实现了“教学相长”.在小组学习的单元空间内,以动态化督促学习,克服弊端,互助纠错和相互作用,实现了普遍课堂上的教学新认知,也对学生物理学习和其他学科的学习具有良性的辅助价值.

(3)通过铸造工艺模拟,了解了离心铸造凝固规律,为后续减少铸件加工余量,提高材料利用率提供了理论依据。

(4)本文介绍的方法可以为同类产品的设计开发提供指导依据,能有效降低工艺开发周期和降低工艺改进成本,提高经济效益。

[1]刘金萍,王晨阳.抗拉强度大于800MPa 的球墨铸铁气缸套的试制研究[J].内燃机与配件,2019(11):123-124.

[2]吴军科. 球墨铸铁反白口金相缺陷分析[J].铸造,2009(15):60-61.

[3]黄志光.铸件内在缺陷分析与防止[M].北京:机械工业出版社,2012:171-175.

[4]离心铸造装置设计及充型凝固过程实验研究与数值模拟[D].哈尔滨: 哈尔滨工业大学, 2008:33-65.

[5]离心铸造负荷轧辊的凝固过程模拟[D].石家庄: 河北科技大学, 2012:23-28.

[6] Wang J Q, Fu P X, Liu H W, et al. Shrinkage porosity criteria and optimized design of a 100-ton.30Cr2Ni4MoV forging ingot [J]. Materails and Design, 2012(35): 446-456.

[7] Mc Bride D, Humphreys N J, Croft T N, et al. Complex free surface flows in centrifugal casting: Computational modelling and validation experiments[J]. Computers & Fluids, 2013( 82): 63-72.

[8] Lan P, Zhang J Q. Study on the mechanical behaviors of grey iron mold by simulation and experiment [J]. Materials and Design, 2014( 53): 822-829.

[9]宫克强. 特种铸造[M]. 北京: 机械工业出版社, 1982.

[10]增大新,夏建元. 球墨铸铁反白口的形成原因及其防止[J]. 湖北汽车工业学院学报,1997(3):10-13.

[11]C.H.Hughes et al.Inverse Chill in Grey Cast iron[J]. RICA Journal,1962(10):475-495.

[12]A.Ohno et al. Inverse Chill in Grey Cast iron:Solidfication Technology in the Foundry and Cast House[J].The Metal Society,1980:288-291.

[13]沈阳铸造研究所等编著.球墨铸铁[M].北京:机械工业出版社,1982:204-207.