青海某含银低品位铜矿石选矿工艺试验研究

2022-09-26霸慧文

常 征,熊 馨,霸慧文

(1.青海省地质矿产测试应用中心; 2.青海省自然资源博物馆)

随着世界经济全球化进程的加快,多金属矿开采业竞争愈演愈烈,铜铅锌矿相关选矿工艺技术的研究和开发显得尤为重要[1]。中国铜铅锌矿资源总量大,但人均占有量低。铜铅锌矿资源的特点为贫矿多、富矿少,矿石结构构造和矿物组成复杂,共伴生矿床多,单一矿床少,开发利用难度大[2]。青海某含银低品位铜矿随着勘查工作的深入,银品位逐渐增大,铜、铅、锌等多金属元素含量有所降低。矿石矿物主要为黄铁矿、毒砂、黄铜矿、黝铜矿,微量方铅矿、闪锌矿。银主要以微细粒状态分布在金属矿物中。根据矿石性质,本次试验研究进行了不同浮选流程对比,旨在确定矿石的可选性能和合理的选冶工艺流程,从而获得较好的技术经济指标,为该矿石及类似矿石的开发利用提供参考。

1 矿石性质

1.1 化学成分及矿物组成

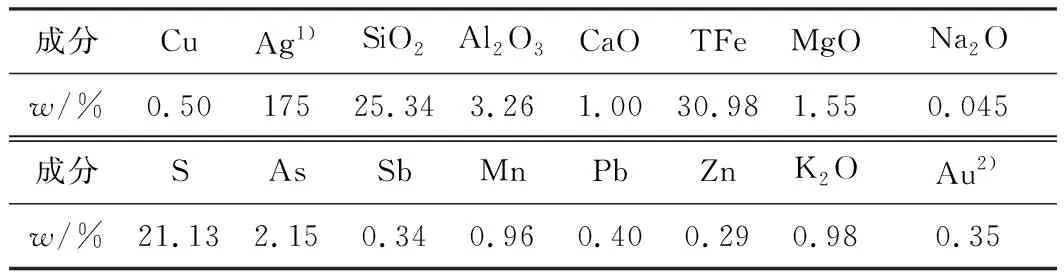

青海某含银低品位铜矿是一个以碎裂矽卡岩为容矿岩石,以矽卡岩为基体岩石的碎裂矽卡岩型富硫化物银铜矿,矿石弱氧化。矿石中银品位175 g/t,是主要回收有价元素。矿石中矿石矿物相对含量为47.8 %,其中黄铜矿、黝铜矿、方铅矿、闪锌矿合计占矿石矿物总量的3.1 %,黄铁矿、毒砂合计占矿石矿物总量的94.4 %,次生氧化物占矿石矿物总量的2.5 %;脉石矿物相对含量为52.2 %。矿石化学成分分析结果见表1。

表1 矿石化学成分分析结果

1.2 银矿物嵌布特征

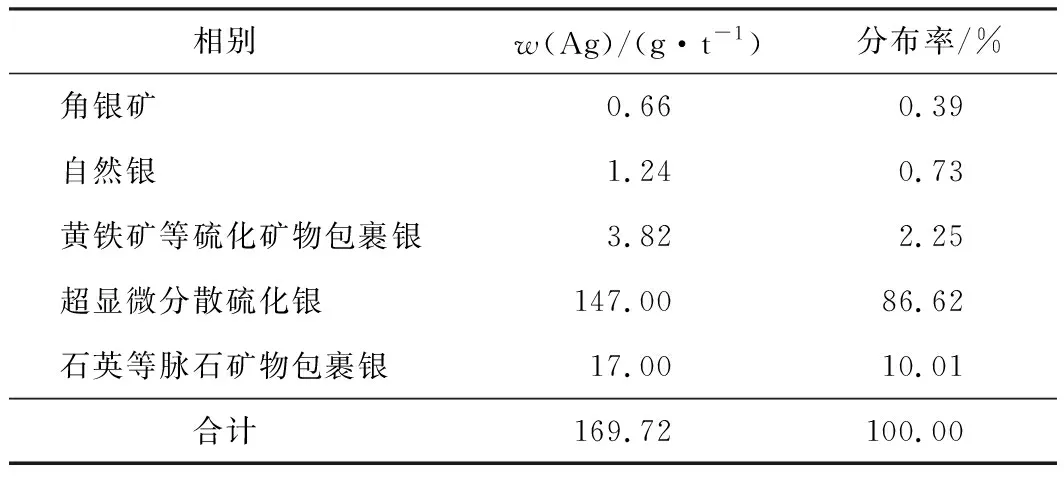

银物相分析结果见表2。

表2 银物相分析结果

从表2可以看出:矿石中银主要为硫化银,分布率为86.62 %,主要以超显微形式分散在矿物中,粒度微细。此外,石英等脉石矿物包裹银分布率为10.01 %,如果细磨后银单体解离,这部分银即可回收。

银的载体矿物:样品中仅见到2粒银金矿,1粒暴露于氧化的褐铁矿中,粒径0.008 mm×0.010 mm;1粒以单体解离矿物出现,粒径小于0.004 mm。

对原矿样品和选出的精矿进行电子探针波谱分析,结果显示:方铅矿普遍为高含银矿物,裂隙方铅矿、团块状方铅矿和黄铁矿颗粒之间的方铅矿均含银,品位均在1.4 %以上,可以认为银以固溶体的形式存在于方铅矿中。

1.3 其他主要矿石矿物嵌布特征

1)黄铜矿:相对含量1.3 %。其中,细粒黄铜矿相对含量1.0 %,主要分布于黄铁矿的裂隙和重结晶的黄铁矿颗粒之间,粒径一般小于0.048 mm,大多数与黄铁矿连生,解离难度和分选难度均较大;部分黄铜矿被铜蓝和斑铜矿交代。粗粒黄铜矿属于易解离和分选的矿物,但含量较少,使黄铜矿的富集难度加大。

2)方铅矿:相对含量1.0 %。方铅矿多以充填微细裂隙的微粒集合体为主,也可见到方铅矿和黝铜矿共生。

3)闪锌矿:相对含量0.1 %。呈他形粒状结构,团块状集合体,闪锌矿中的黄铜矿包裹体较多,包裹体粒径小于0.02 mm;闪锌矿中的包裹体对产品品位影响较大。除了包裹体以外,大部分闪锌矿易解离和分选,但闪锌矿相对含量只有0.1 %,因此将其作为独立矿石矿物选出的难度大。

4)黄铁矿:相对含量41.1 %。其以碎粒结构和碎粒重结晶结构为主,分为粗粒黄铁矿、碎粒黄铁矿、重结晶黄铁矿3种不同的结构特征。粗粒黄铁矿和毒砂共生且为早期形成,以交代碎粒透闪石和碎粒碳酸盐矿物为主。早期黄铁矿中的动力裂隙,是后期黄铜矿、斑铜矿的主要赋存空间,具有碎粒重结晶结构的黄铁矿与黄铜矿、黝铜矿的关系十分密切。

5)毒砂:相对含量3.0 %。毒砂是和黄铁矿共生的矿物之一,也是早期形成的主要硫化矿物,以碎粒集合体、微细粒集合体2种形式产出。毒砂碎粒集合体中,可见到破碎颗粒之间分布有黄铜矿和方铅矿。

2 选矿试验结果与讨论

2.1 摇床重选探索试验

原矿中铜、铅、锌含量较低,目的矿物主要为银。通过鉴定可知,部分银与方铅矿的关系密切,大部分银以超显微形式分散在矿物中或被矿物包裹,因此在分选中要想获得好的指标,一是要尽量将银的载体矿物方铅矿选出,二是要充分单体解离,使银矿物单体暴露。由于银及方铅矿、黄铜矿等矿物密度较大,可采用重选法进行分选。首先,采用一段粗选—粗精矿再选工艺流程进行摇床重选探索试验,试验结果见表3。

表3 摇床重选探索试验结果

从表3可以看出:无论粗磨还是细磨,重选尾矿中银品位仍然很高,精矿银品位较低,分选效果差,也证明了矿石中银矿物嵌布粒度太细,不适宜用重选法选别。后续进行了浮选工艺探索。

2.2 浮选试验流程选择

多金属硫化矿的浮选分离工艺主要有优先浮选、混合—优先浮选、部分混合浮选、等可浮浮选等。铜、铅、锌硫化矿在浮选时由于可浮性相近、矿物间致密共生、嵌布粒度较细且不均匀,相互镶嵌,形成各种结构构造,磨矿过程中难以达到单体解离,容易造成有用矿物品位不高、回收率偏低等问题,属难选矿石[3-5]。

根据矿石性质,可采用混合浮选和优先浮选2种工艺流程。混合浮选:即银铜硫矿物混合浮选再分离,先将所有矿石矿物浮出,抛除52.2 %的脉石矿物,粗精矿再进行分离;对选矿厂来说,该工艺可节省磨矿费用,其不利之处是加大了粗精矿的分离难度,精矿之间互含程度可能较高。优先浮选:优先浮选含银铜矿物,再选含硫矿物。

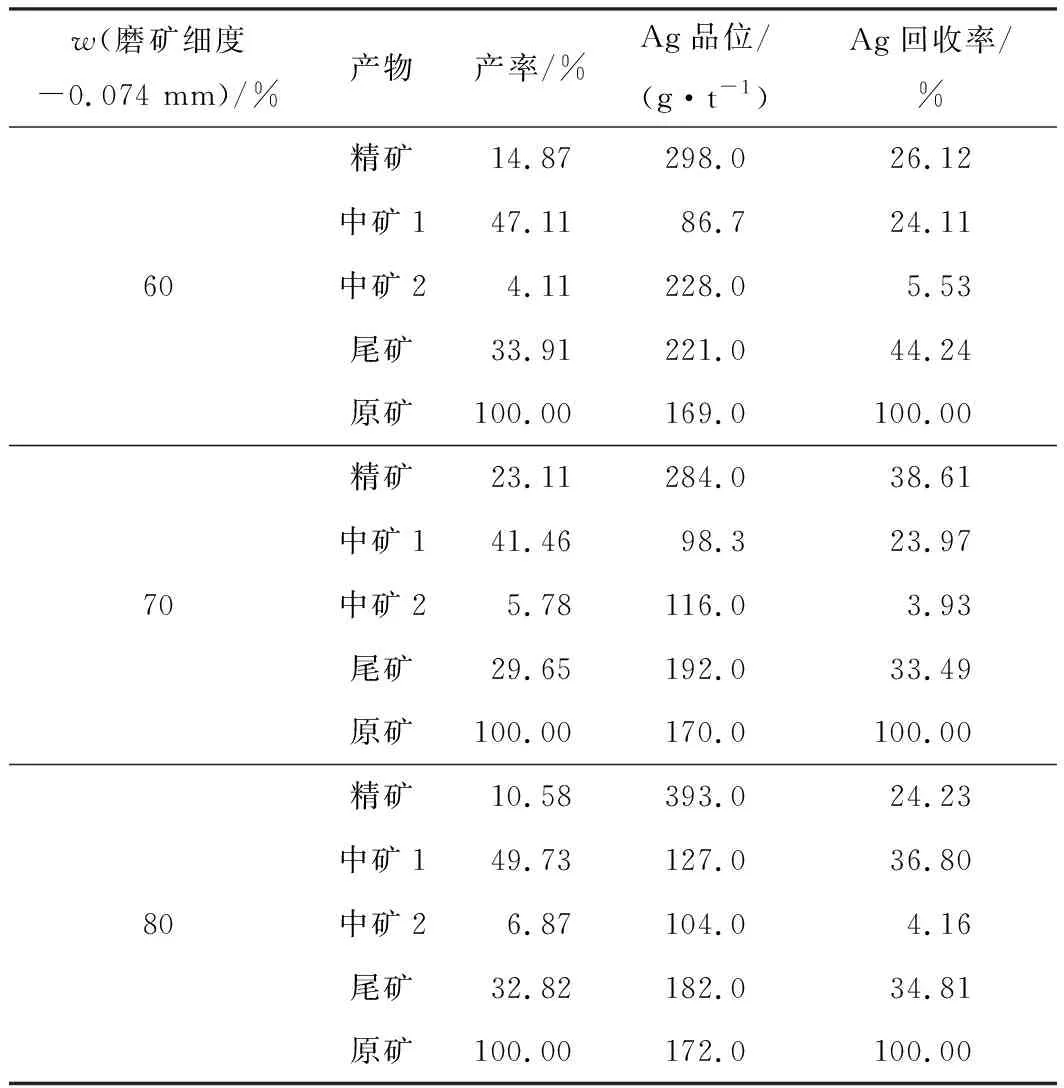

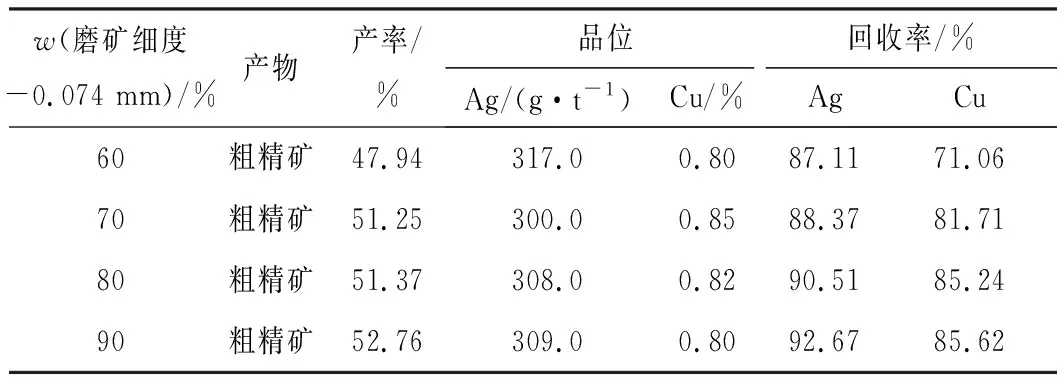

2.3 磨矿细度

选矿过程中适宜的磨矿细度非常重要,既要达到矿物之间单体解离,又要防止过磨产生泥化使分选效果变差。混合浮选和优先浮选磨矿细度试验结果分别见表4、表5。

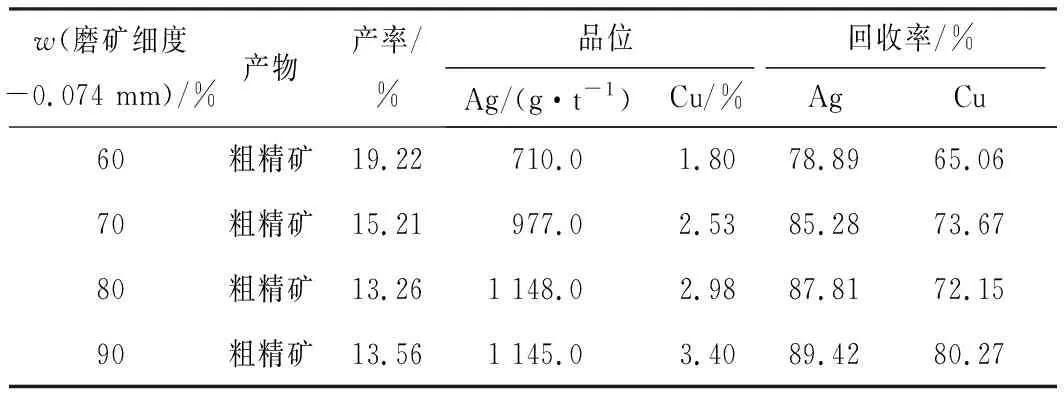

表4 混合浮选磨矿细度试验结果

表5 优先浮选磨矿细度试验结果

从表4、表5可以看出:在相同磨矿细度下,混合浮选银、铜的回收率优于优先浮选。

2.4 混合浮选条件试验

2.4.1 二段磨矿细度

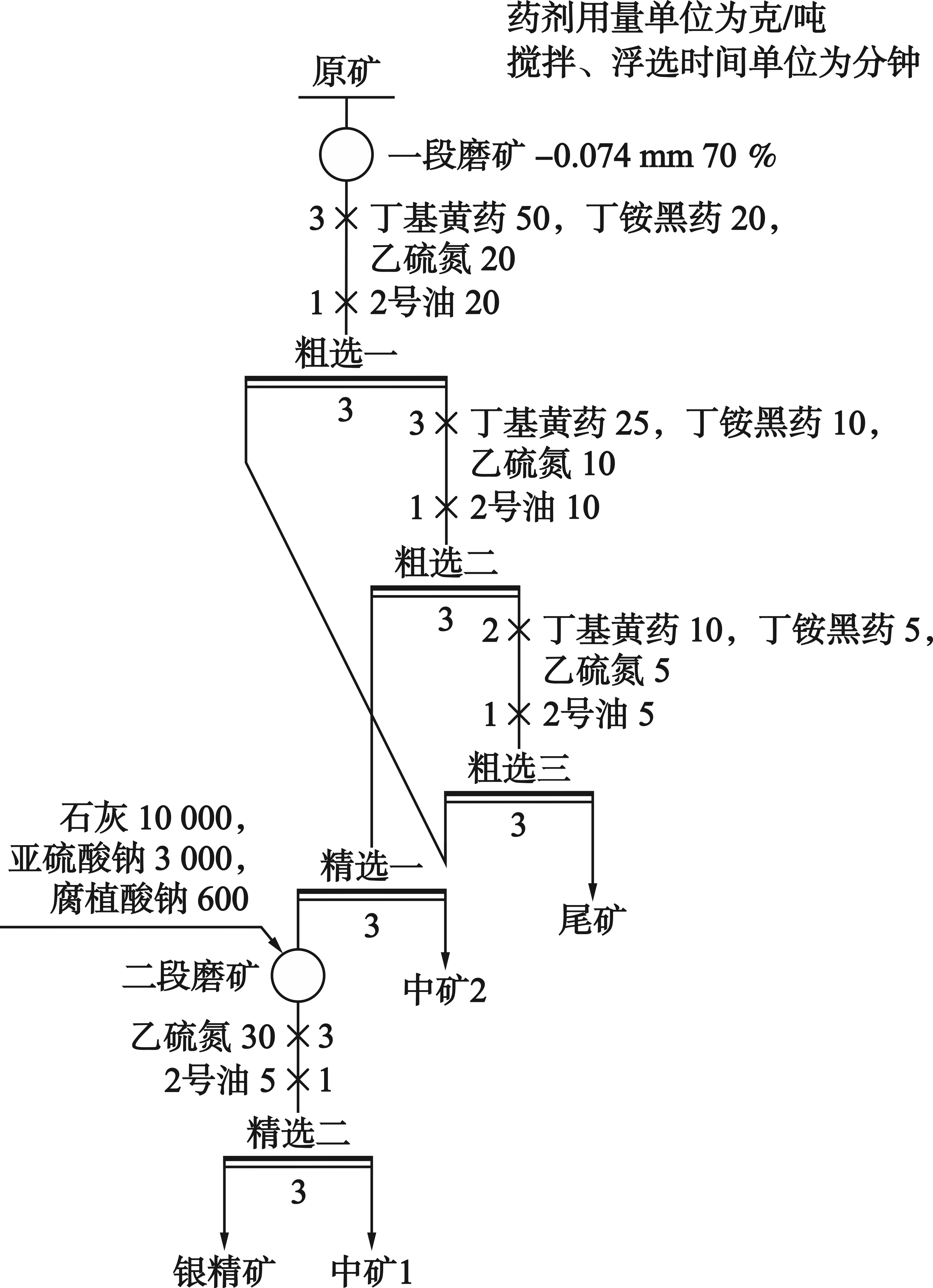

混合浮选得到的混合精矿中含有黄铁矿、毒砂等硫化矿物,为了提高银精矿品位,必须将硫、砷分离。由于混合精矿粒度较粗,含有大量的连生体,为了使银矿物充分裸露,混合精矿需细磨,以达到矿物尽可能单体解离,并避免过磨。选定一段磨矿细度-0.074 mm 占70 %,二段磨矿细度试验流程见图1,试验结果见表6。

图1 二段磨矿细度试验流程

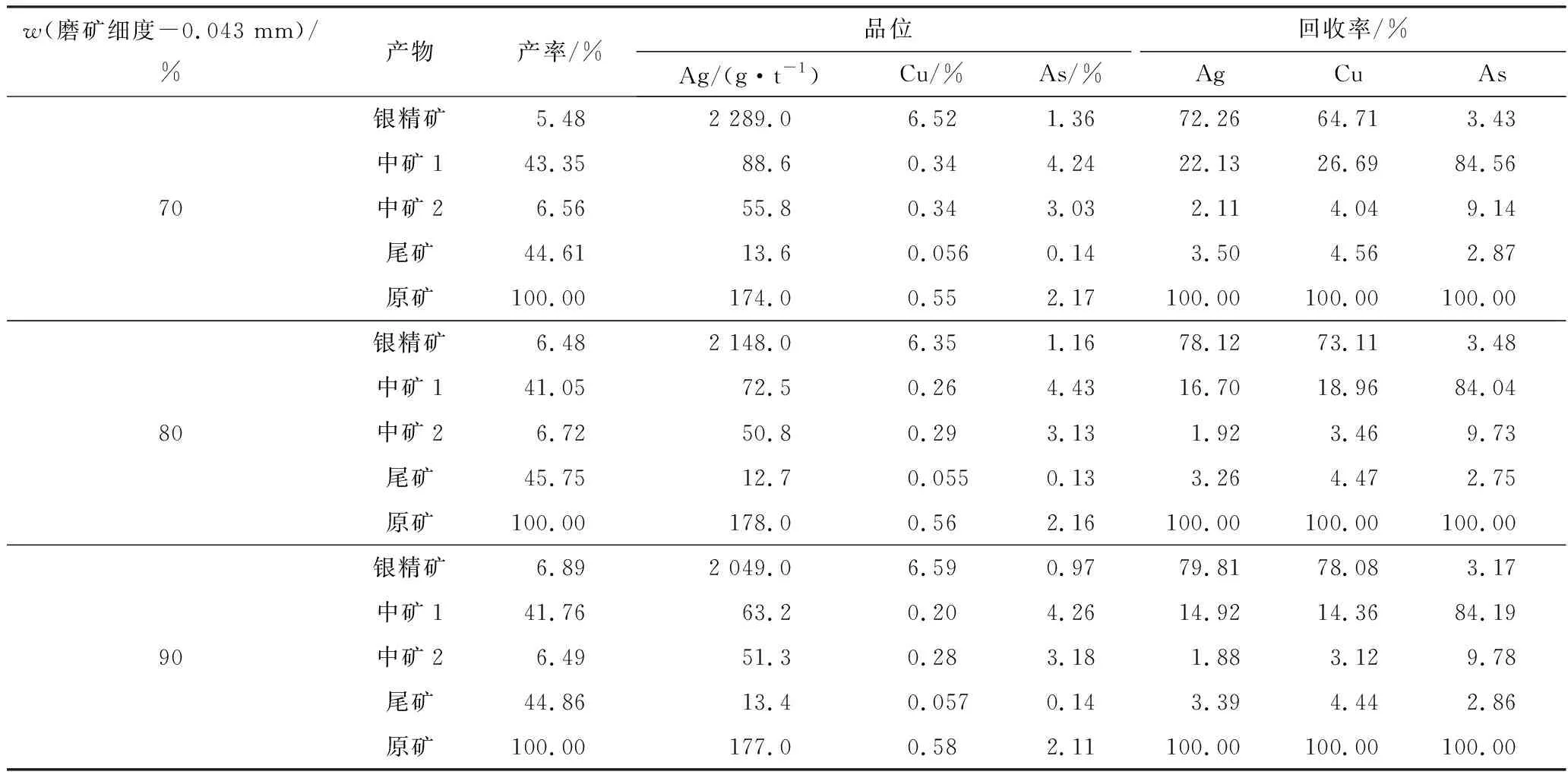

表6 二段磨矿细度试验结果

从表6可以看出:随着二段磨矿细度的增加,银精矿中银、铜回收率呈上升趋势,银精矿中砷品位有所下降;说明细磨后,被矿物包裹的银矿物裸露出来,经过选择性捕收,品位得到提高,有害元素砷含量降低。综合考虑,适宜的二段磨矿细度为-0.043 mm占90 %。

2.4.2 其他条件

试验进行了捕收剂、抑制剂种类及用量等条件试验。试验最终采用丁基黄药+丁铵黑药+乙硫氮3种 药剂作为组合捕收剂,确定粗选一3种药剂用量分别为50 g/t、20 g/t、20 g/t;分离作业抑制剂亚硫酸钠用量2 500~3 500 g/t,腐植酸钠用量600 g/t。

2.4.3 混合浮选闭路试验

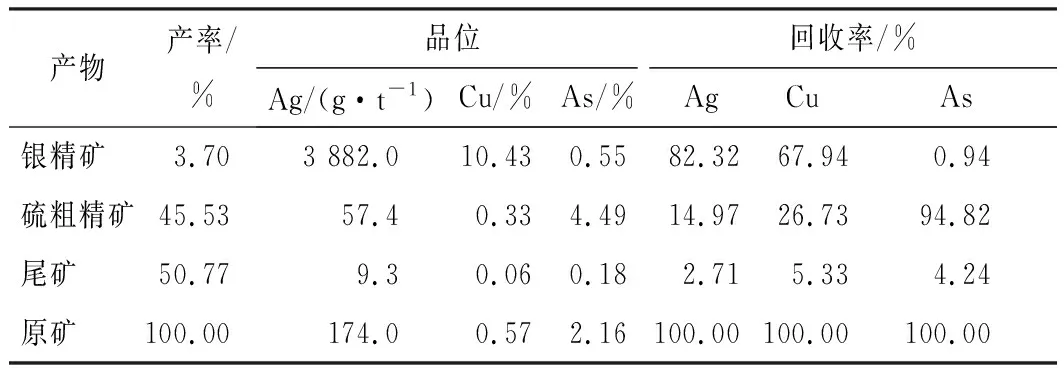

在获得的最佳条件基础上,进行了混合浮选闭路试验,试验流程见图2,试验结果见表7。从表7可以看出:原矿经过三次粗选、一次精选得到铜银硫混合精矿,混合精矿磨至-0.043 mm占90 %后分离银硫,得到的银精矿银品位3 882.0 g/t、银回收率82.32 %,银精矿含铜10.43 %、铜回收率67.94 %。

图2 混合浮选闭路试验流程

表7 混合浮选闭路试验结果

2.5 优先浮选试验

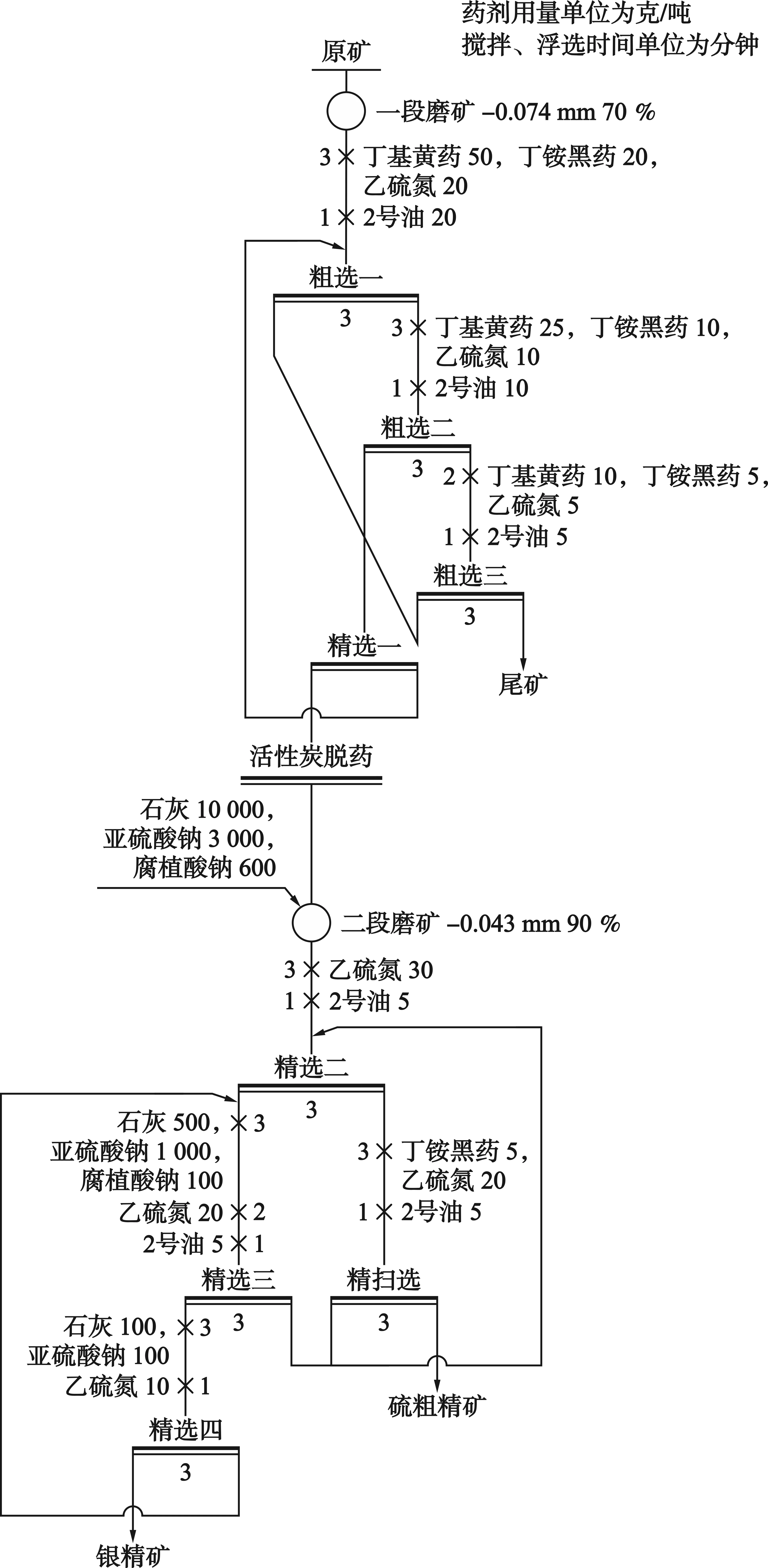

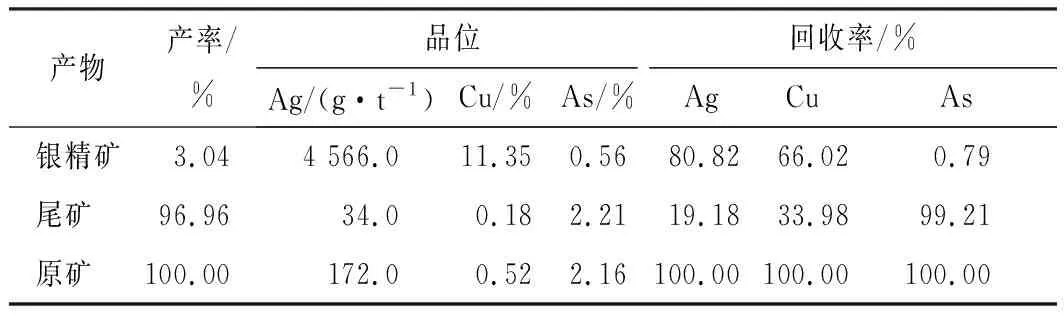

银铜矿物优先浮选进行了磨矿细度、砷硫抑制剂、捕收剂等条件试验,最终选定磨矿细度-0.074 mm占90 %,砷硫抑制剂石灰用量5 000 g/t,组合捕收剂丁基黄药、乙硫氮、丁铵黑药用量20 g/t、20 g/t、10 g/t。此外,为了加强对砷的抑制,选择亚硫酸钠与腐植酸钠组合用药,用量2 500 g/t+500 g/t。按照最优条件进行优先浮选闭路试验,试验流程见图3,试验结果见表8。

图3 优先浮选闭路试验流程

表8 优先浮选闭路试验结果

从表8可以看出:在磨矿细度-0.074 mm占90 % 条件下,经过一次粗选、二次扫选、三次精选优先浮选流程选别,获得的银精矿银品位4 566.0 g/t、银回收率80.82 %,银精矿含铜11.35 %、铜回收率66.02 %。

2.6 流程对比

根据混合浮选、优先浮选试验结果,混合浮选流程与优先浮选流程相比,银回收率高1.50百分点,铜回收率高1.92百分点,混合浮选流程一段磨矿细度-0.074 mm占70 %,并提前抛除52.2 %的尾矿,虽然混合精矿需进行二段磨矿分离银硫,但优先浮选磨矿细度-0.074 mm占90 %,同样需要二段磨矿,且磨矿量为全部入选矿量,磨矿费用相对偏高。因此,通过对比,推荐原矿采用混合浮选,混合精矿二段磨矿分离银硫工艺流程。

3 结 论

1)青海某含银低品位铜矿石中矿石矿物主要是黄铁矿、毒砂、黄铜矿、黝铜矿、方铅矿、闪锌矿。矿石中可回收矿物主要为硫化银,分布率86.62 %,以超显微形式分散在矿物中。

2)原矿混合浮选流程一段磨矿细度-0.074 mm占70 %,经三次粗选、一次精选获得铜银硫混合精矿,混合精矿二段磨矿细度-0.043 mm占90 %。分离银硫后获得的银精矿银品位3 882.0 g/t、银回收率82.32 %,银精矿含铜10.43 %、铜回收率67.94 %。

3)在磨矿细度-0.074 mm占90 %条件下,经过一次粗选、二次扫选、三次精选优先浮选铜银,获得的银精矿银品位4 566.0 g/t、银回收率80.82 %,银精矿含铜11.35 %、铜回收率66.02 %。

4)混合浮选流程与优先浮选流程相比,银回收率提高了1.50百分点,铜回收率提高了1.92百分点,且混合浮选可提前抛除52.2 %的尾矿。综合考虑磨矿成本,推荐原矿采用混合浮选,混合精矿二段磨矿分离银硫工艺流程。