某硫酸烧渣中有价金属综合回收试验研究

2022-09-26陈顺勋郭建东孙一清

陈顺勋,郭建东,孙一清

(山东国大黄金股份有限公司)

引 言

中国每年产出800万t以上的含金硫酸烧渣,其中高达22.8 t的金没有得到回收,造成了金资源的巨大浪费[1]。某硫酸生产企业以氰化提金产出的氰化尾渣为原料,经过焙烧制酸后产出的硫酸烧渣,直接作为铁精矿外售,硫酸烧渣中的金、银、铜、锌没有得到回收,造成有价金属资源浪费。

目前,氯化工艺仅适合处理金品位高于2.5 g/t的硫酸烧渣,品位再低则利润低,投资难以在短期内收回,经济效益不明显;堆浸法虽然能降低生产成本,但作业指标受环境温度影响较大,金回收率较低,且不能连续生产,因此该工艺也难以推广;重选、磁选和浮选虽然也能回收硫酸烧渣中的一部分金,但回收率不高,且从获得的精矿中再回收金时回收率不理想,也难以推广。

现有对含金物料的湿法浸出工艺包括硫脲法、硫代硫酸盐法、卤化法、石硫合剂法等,这些方法存在或是环保方面的不足,或是药剂消耗过大,或是浸出后续工艺不完善,金回收率低等问题。这些问题阻碍了非氰提金工艺的发展,因此亟需开发新工艺和新药剂体系开拓非氰提金工艺,打破非氰提金瓶颈。

本试验研究本着综合回收硫酸烧渣中铜、锌、金、银等有价金属的原则,采用三级工艺(一级酸浸脱铜脱锌、二级硫化沉铜沉锌、三级金银环保浸出)处理硫酸烧渣,有效提高了硫酸烧渣的资源利用价值,为促进硫酸生产企业的可持续发展提供了有效途径。

1 硫酸烧渣性质

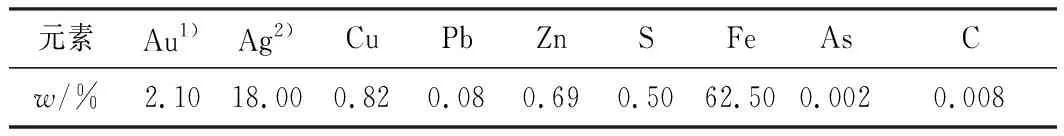

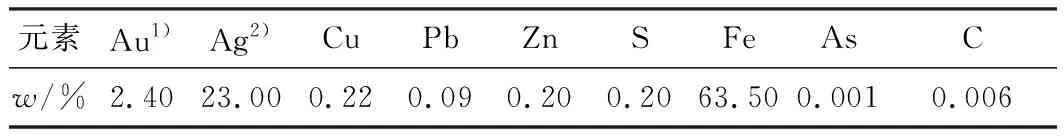

试验用矿样为金精矿直接氰化产出的氰化尾渣经焙烧制酸工艺处理后产出的硫酸烧渣,其主要金属矿物为铁氧化物、铜氧化物、锌氧化物。金主要以单体金+连生金、氧化矿物包裹金状态存在。硫酸烧渣化学多元素分析结果见表1,金化学物相分析结果见表2。

表1 硫酸烧渣化学多元素分析结果

表2 金化学物相分析结果

从表1可以看出:该硫酸烧渣中金品位2.10 g/t,银品位18.00 g/t,铜品位达0.82 %,锌品位达0.69 %;如能采用适当的工艺予以回收,则可进一步实现有价金属的综合利用。

2 试验原理与流程

2.1 试验原理

根据硫酸烧渣中铜、锌以氧化物状态存在的性质,同时结合金精矿焙烧—酸浸—氰化[2-3]提金生产工艺中铜、锌的酸浸技术,采用酸浸脱铜脱锌工艺处理硫酸烧渣。主要化学反应式为:

含铜锌酸浸液及萃铜余液[4-7]中铜、锌的回收方法很多,但对于含铜锌较低酸浸液的回收,采用化学硫化沉淀法具有经济技术可行性。主要化学反应式为:

酸浸脱铜脱锌后的酸浸渣,利用BK516环保提金剂,采用湿法浸出、锌粉置换工艺综合回收其中的金、银。

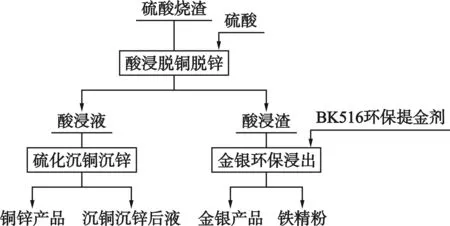

2.2 试验流程

根据硫酸烧渣中铜、锌、金、银的性质,确定采用三级工艺(一级酸浸脱铜脱锌、二级硫化沉铜沉锌、三级金银环保浸出)流程回收其中有价金属。工艺流程见图1。

图1 硫酸烧渣有价金属综合回收三级工艺流程

3 试验结果与讨论

3.1 酸浸脱铜脱锌试验

3.1.1 硫酸用量

硫酸用量试验条件:硫酸烧渣500 g,控制液固比3 ∶1,酸浸温度70 ℃,酸浸时间3 h。试验考察了不同硫酸用量对硫酸烧渣中铜、锌浸出的影响,结果见表3。

表3 硫酸用量对硫酸烧渣中铜、锌浸出的影响

从表3可以看出:铜、锌的酸浸率随硫酸用量的增加呈升高趋势,但当硫酸用量超过6 %时,铜、锌的酸浸率升高不明显。综合考虑,选择硫酸用量6 %为宜。

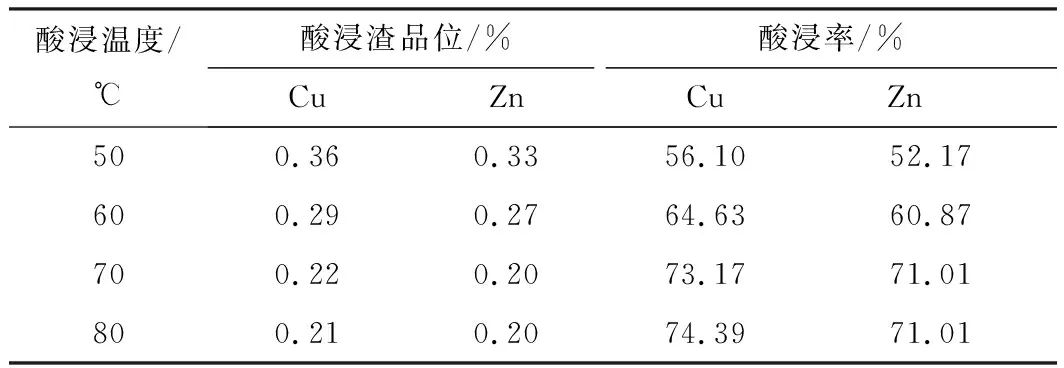

3.1.2 酸浸温度

酸浸温度试验条件:硫酸烧渣500 g,控制硫酸用量6 %,液固比3 ∶1,酸浸时间3 h。试验考察了不同酸浸温度对硫酸烧渣中铜、锌浸出的影响,结果见表4。

表4 酸浸温度对硫酸烧渣中铜、锌浸出的影响

从表4可以看出:铜、锌的酸浸率随酸浸温度的增加呈升高趋势,但当酸浸温度超过70 ℃后,铜、锌的酸浸率增幅变缓。综合考虑,选择酸浸温度70 ℃为宜。

3.1.3 液固比

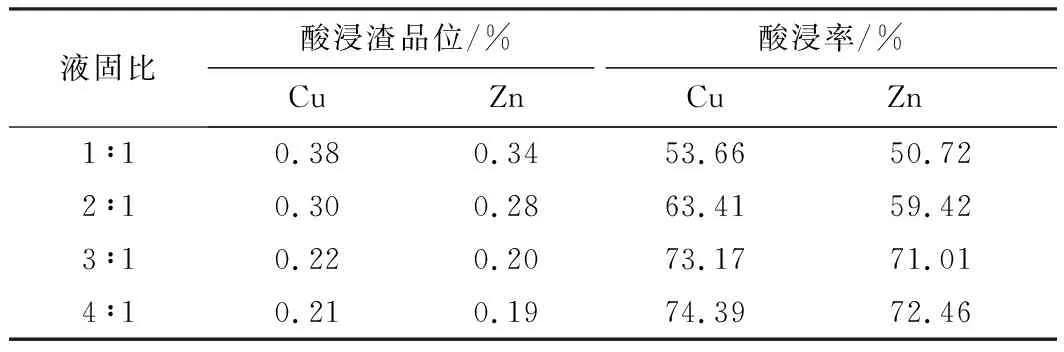

液固比试验条件:硫酸烧渣500 g,控制硫酸用量6 %,酸浸温度70 ℃,酸浸时间3 h。试验考察了不同液固比对硫酸烧渣中铜、锌浸出的影响,结果见表5。

表5 液固比对硫酸烧渣中铜、锌浸出的影响

从表5可以看出:随液固比的增加,铜、锌的酸浸率先升高后趋于平稳。当液固比为3 ∶1时,铜、锌的酸浸率指标较好。综合考虑,选择液固比3 ∶1为宜。

3.1.4 酸浸时间

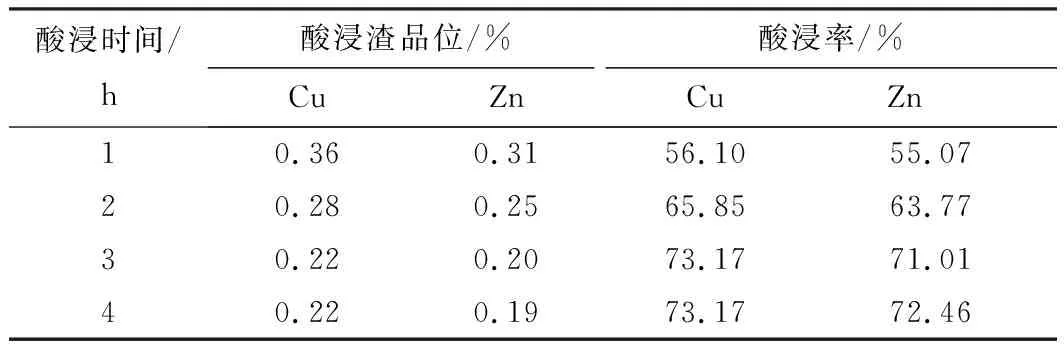

酸浸时间试验条件:硫酸烧渣500 g,控制硫酸用量6 %,液固比3 ∶1,酸浸温度70 ℃。试验考察了不同酸浸时间对硫酸烧渣中铜、锌浸出的影响,结果见表6。

表6 酸浸时间对硫酸烧渣中铜、锌浸出的影响

从表6可以看出:铜、锌的酸浸率随酸浸时间的增加呈先升高后平稳趋势。综合考虑,选择酸浸时间3 h为宜。

3.2 硫化沉铜沉锌试验

酸浸液硫化沉铜沉锌试验在XJT搅拌机上进行,中和试剂[5]采用氢氧化钠,考察了不同pH、硫化钠用量对铜、锌沉淀富集回收的影响。

3.2.1 酸碱度

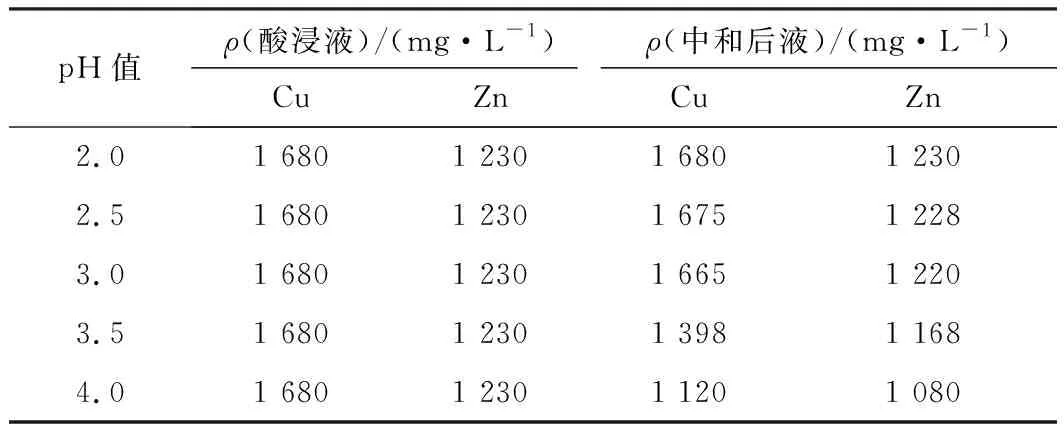

取5份1 000 mL酸浸液,采用氢氧化钠中和至不同pH,控制搅拌转速100 r/min,中和反应时间2 h,反应结束后检测中和后液中铜、锌质量浓度。不同pH对酸浸液中铜、锌沉淀的影响见表7。

从表7可以看出:随着pH的增大,酸浸液中一定量的铜、锌发生沉淀反应,中和后液中铜、锌质量浓度呈降低趋势。综合考虑,选择最佳pH值为3.0。

表7 不同pH对酸浸液中铜、锌沉淀的影响

3.2.2 硫化钠用量

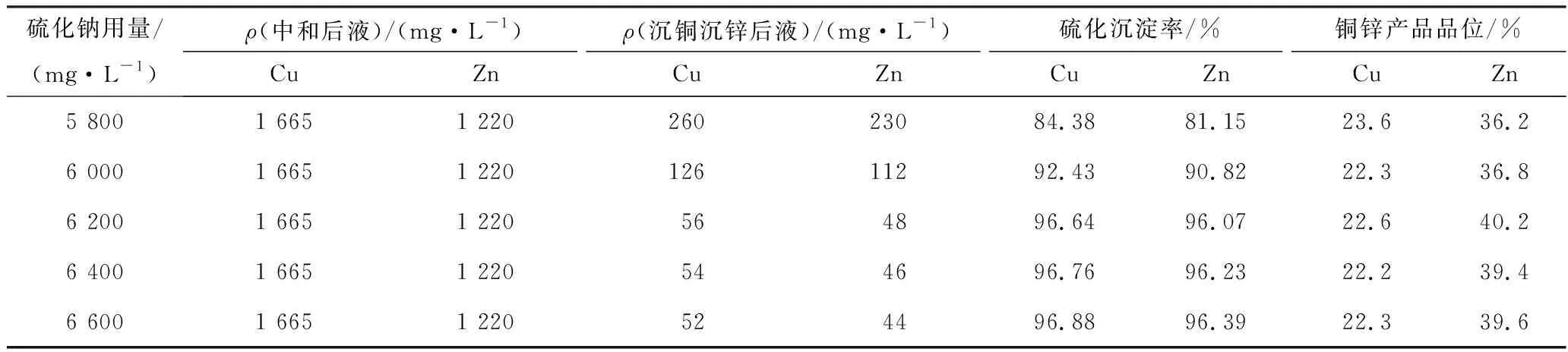

取5份中和后酸浸液1 000 mL,控制搅拌转速200 r/min,添加不同用量硫化钠,沉淀反应1 h,反应结束后检测沉铜沉锌后液中铜、锌质量浓度。不同硫化钠用量对铜、锌沉淀的影响见表8。

表8 不同硫化钠用量对铜、锌沉淀的影响

从表8可以看出:随硫化钠用量增加,硫化沉淀率先快速增加后趋于平稳,适宜的硫化钠用量为6 200 mg/L,此时铜、锌硫化沉淀率分别为96.64 %、96.07 %,铜锌产品中铜、锌品位分别达到22.6 %、40.2 %。

3.3 金银环保浸出试验

酸浸脱铜脱锌试验在最佳条件下获得的酸浸渣化学多元素分析结果见表9。

表9 酸浸渣化学多元素分析结果

金银环保浸出[8-9]试验在XJT搅拌机上进行,酸浸渣采用环保提金剂BK516浸出,考察了提金剂用量、浸出时间对酸浸渣中金、银浸出的影响。

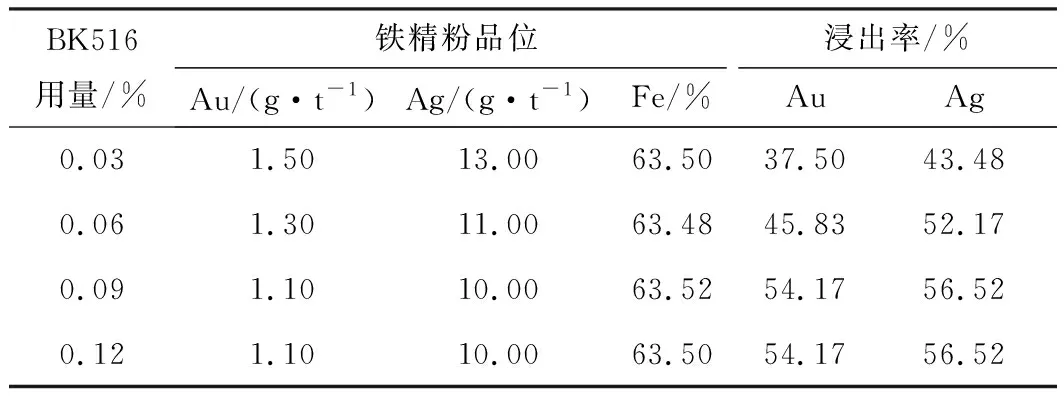

3.3.1 提金剂用量

取酸浸渣500 g,细度-0.037 mm占90 %,控制液固比2 ∶1,氢氧化钠调节pH值至9~10,浸出时间18 h,考察不同BK516提金剂用量对酸浸渣中金、银浸出的影响,结果见表10。

表10 BK516提金剂用量对酸浸渣中金、银浸出的影响

从表10可以看出:金、银的浸出率随BK516提金剂用量的增加呈先快速升高后趋于稳定趋势。当BK516提金剂用量超过0.09 %后,金、银的浸出率稳定。综合考虑,选择BK516提金剂用量0.09 %为宜。

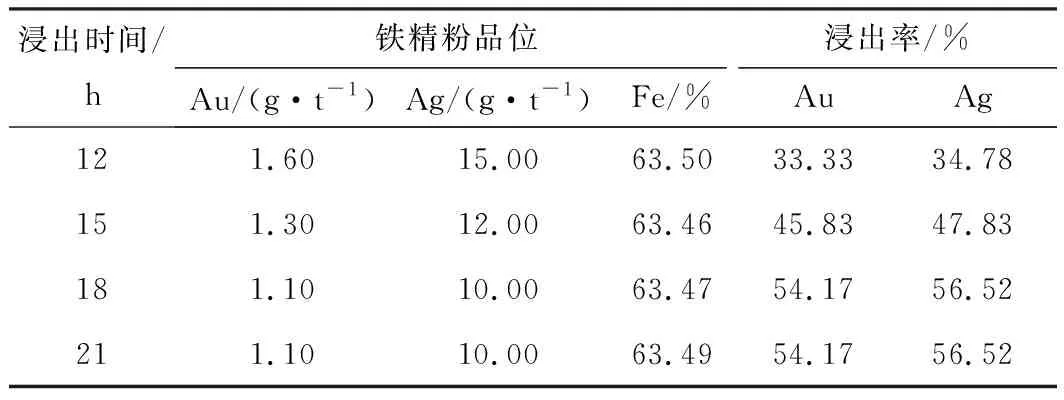

3.3.2 浸出时间

取酸浸渣500 g,细度-0.037 mm占90 %,控制液固比2 ∶1,氢氧化钠调节pH值至9~10,BK516提金剂用量0.09 %,考察不同浸出时间对酸浸渣中金、银浸出的影响,结果见表11。

表11 浸出时间对酸浸渣中金、银浸出的影响

从表11可以看出:金、银的浸出率随浸出时间的增加呈升高趋势,但当浸出时间超过18 h后,金、银的浸出率升高不明显。综合考虑,选择浸出时间18 h为宜。

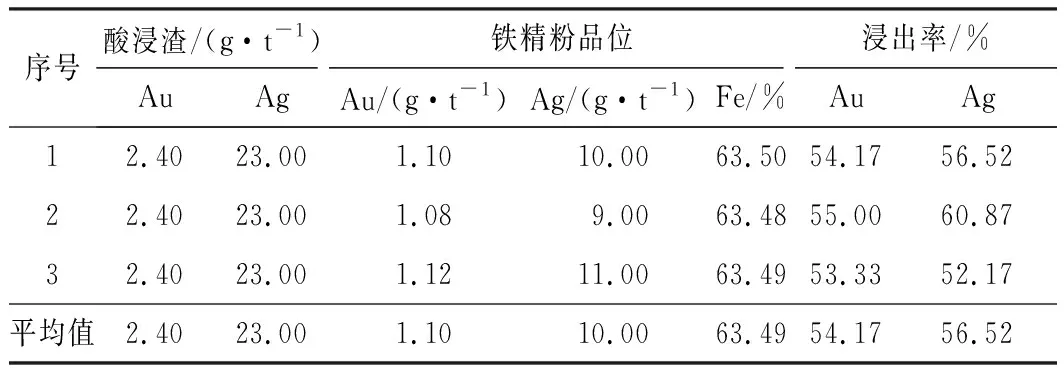

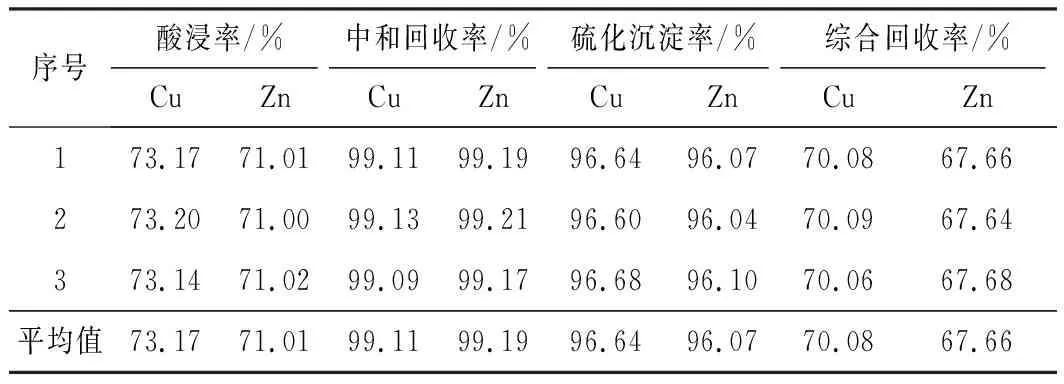

3.4 综合回收试验

根据上述最佳试验条件,对硫酸烧渣采用三级工艺(一级酸浸脱铜脱锌、二级硫化沉铜沉锌、三级金银环保浸出)流程进行综合回收试验,结果见表12、表13。从表12、表13可以看出:在最佳条件下,金、银的浸出率分别为54.17 %、56.52 %,铜、锌的综合回收率分别达到70.08 %、67.66 %,回收效果较好。

表12 金、银综合回收试验结果

表13 铜、锌综合回收试验结果

4 结 论

1)某硫酸烧渣采用三级工艺(一级酸浸脱铜脱锌、二级硫化沉铜沉锌、三级金银环保浸出)处理,金、银的浸出率分别为54.17 %、56.52 %,铜、锌的综合回收率分别达到70.08 %、67.66 %,实现了硫酸烧渣中有价金属的回收;铁精粉铁品位为63.49 %,可作为钢铁冶炼企业的生产原料,实现了硫酸烧渣的资源化高价值利用。

2)该三级工艺中金银环保浸出采用BK516环保提金剂提金,解决了硫酸烧渣中金、银、铜、锌难以利用、难以全面回收的技术难题。整套工艺流程基本为全湿法闭路循环,显著提高了硫酸烧渣的综合利用效率,实现了固体废弃物零堆存、废水零排放,避免了环境污染,提高了企业的经济效益。该工艺方法为硫酸生产、金银冶炼行业的生产企业有效处理硫酸烧渣提供了借鉴,具有广泛的推广和应用价值。