基于仿生机器鱼的油浸式变压器内部故障检测平台设计

2022-09-26柏祖军张世武朱阅微

柏祖军,张世武,金 虎,朱阅微

(中国科学技术大学工程科学学院,安徽合肥 230031)

0 引言

大型油浸式变压器是电力系统中应用广泛的电力设备,其稳定、可靠的运行与工业生产密切相关。大型油浸式变压器发生故障时需要及时查找故障原因,及时了解变压器内部的工作状态[1]。传统的做法是检查前先排空变压器油,专业人员进入变压器内部进行检修,完成检修以后再注入变压器油,这种作业方式耗时、耗力。水下机器人的发展[2-3]为油浸式变压器内部故障检测提出了一种新的方式。

针对油浸式变压器故障检测困难问题,设计一种基于仿生机器鱼的油浸式变压器故障检测平台,在不需要放出或尽量少放出变压器油的情况来对油浸式变压器进行故障检测。

1 系统功能概述

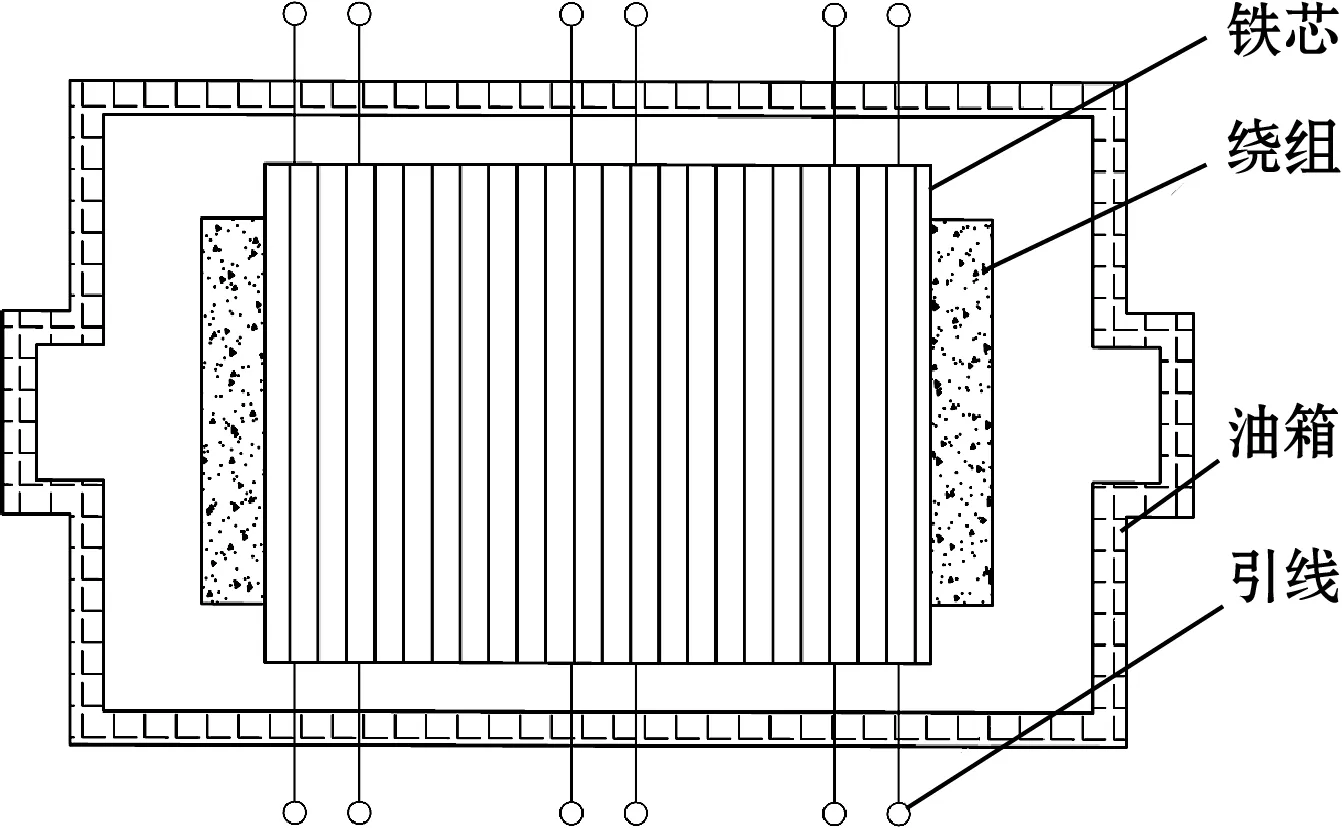

电网系统中普遍使用的油浸式变压器组成结构主要结构包含铁芯、绕组、引线、油箱[4],如图1所示。为了满足油浸式变压器故障检测任务的要求,油浸式变压器故障检测平台由仿生检测机器鱼端、中继通信系统端、接收终端组成。其中仿生机器鱼端具备多自由度的运动控制、照明、视频以及控制信号传输、定位等功能;中继通信系统端同时连接仿生机器鱼端和外部接收终端的无线信号,对接收的控制信号和视频信号进行实时透传,起到信号中继传输的功能。采用中继通信系统有效避免了变压器铁质外壳对无线信号的屏蔽作用,增加了无线信号的传输距离;外部接收终端对数据进行解析和发送,同时上位机软件展示仿生检测机器鱼传回的检测视频以及状态数据。

图1 油浸式变压器结构示意图

2 仿生机器鱼结构设计与分析

2.1 仿生机器鱼的机械结构设计

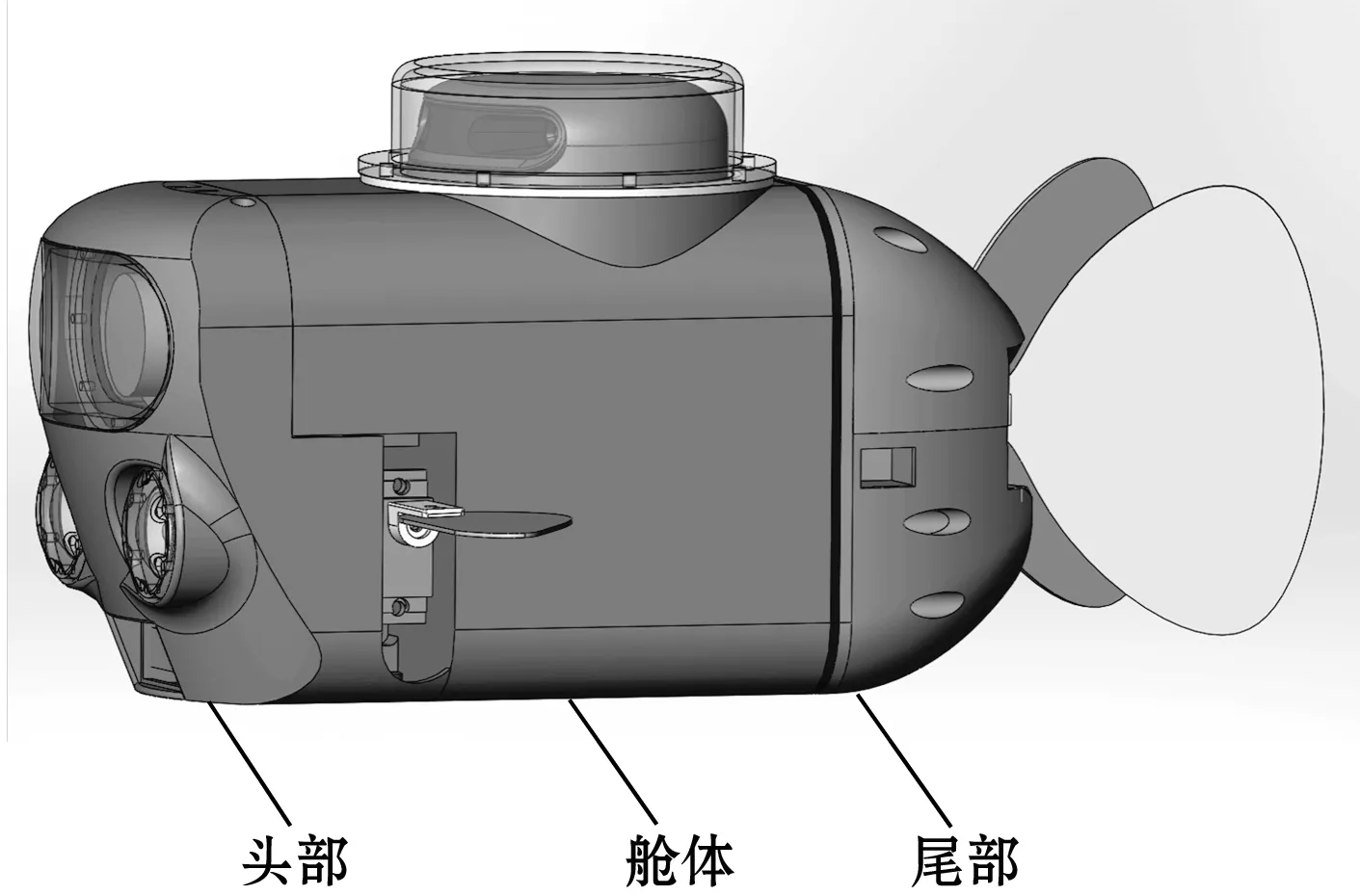

仿生检测机器鱼端是整个检测平台中重要的组成部分,能够通过中继通信系统端和接收端建立信号连接,在接收端的控制下完成变压器故障检测的任务,同时回传拍摄的实时检测视频。为了能适应油浸式变压器内部狭小的工作环境[5-6],检测机器鱼采用仿生外形,要具备小体积、多自由度运动能力、主动照明、定位避障、控制信号及视频信息发送的功能。检测机器鱼外形如图2(a)所示,整体分为头部、中部舱体和尾部。各部分可以通过壳体内镶嵌的注塑螺母进行连接装配,便于机器鱼壳体的制造以及组装。

机器鱼外壳形成的舱体起到连接、容纳部件的作用,采用仿生外形有助于降低运动时流体阻力提升运动灵活性[7]。以罐头鱼为仿生对象,设计了一种机器鱼仿生舱体外形。整个机器鱼的外形尺寸为22 cm×10.5 cm×11.5 cm,考虑到后期装配的需求,整个壳体分为3个部分,结构如图2(b)所示。其中头部空间内安装有深度传感器,红外测距传感器、照明LED、两自由度胸鳍动力模块。机器鱼的中部壳体内安装有动力锂电池、主控板、激光雷达传感器、无线电台收发器、低照度相机单元。尾部安装有双尾鳍推进机构、防水充电接口和总开关。实际应用中检测机器鱼长时间在烃类变压器油中工作,其工作环境具有一定的腐蚀性,检测机器鱼的外壳使用ABS工程塑料制造,具有一定的抗冲击性能以及耐高温性能[8]。

(a)机器鱼端设计图

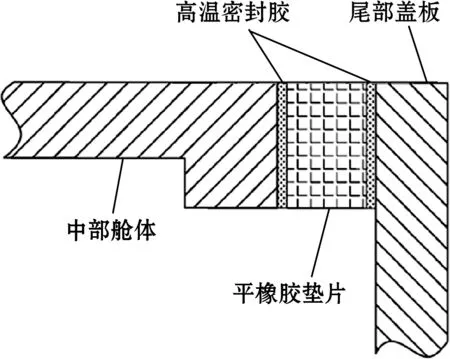

为了实现检测机器鱼内部舱体的可靠密封,保护内部元件正常运行,需要设计一种适应于小型水下机器人的密封方案。本文使用硅胶垫片配合高温密封胶来实现密封效果。传统的水下机器人密封方法主要是使用O型橡胶圈密封[9-11],在实际测试过程中发现由于检测机器鱼整体形状较小,O型橡胶圈的预紧力以及橡胶圈的变形有限,在长时间水下工作中会发生渗水的情况。使用O型橡胶圈密封性很难达到预期效果,为了克服这种纯机械密封应用在检测机器鱼中的缺点,使用高温密封胶配合平橡胶垫片来完成密封。密封结构示意图如图3所示,平橡胶垫片可以增加接触密封面积,高温密封胶可以把垫片和舱体紧密连接起来,不再完全依靠螺栓来提供预紧力,保证了在恶劣工况下的密封效果。

图3 密封结构示意图

检测机器鱼内部的仿生推进系统由两自由度胸鳍和双尾鳍组成。其中两自由度胸鳍结构如图4(a)所示。安装在机器鱼前部的两自由度胸鳍具有绕一级舵机转动以及绕二级舵机上下摆动的2个自由度,其中一级舵机直接和胸鳍叶片连接,二级舵机通过连接件和一级舵机相连,左右两侧的二级舵机通过舵机固定机架组成一个完整的胸鳍驱动机构。双尾鳍驱动机构由固定在检测机器鱼后端的2个伺服舵机及其鳍片组成,结构如图4(b)所示。为了保证尾鳍具有足够的摆动角度,2个伺服舵机中心呈30°放置。

(a)两自由度胸鳍

2.2 仿生鳍驱动机构的分析

检测机器鱼运行时的动力由仿生机构提供。两侧胸鳍具有2个方向的自由度,设置两级舵机不同的初始相位、转动频率、转动角度可以形成两侧胸鳍的复杂组合运动。两侧胸鳍组合运动产生的不同方向和大小的驱动力,主要用于保持检测机器鱼的平衡、姿态微调、小空间内转弯和精确游动定位等[12]。双尾鳍固定在检测机器鱼的后端,用来提供前进时主要的推进力。

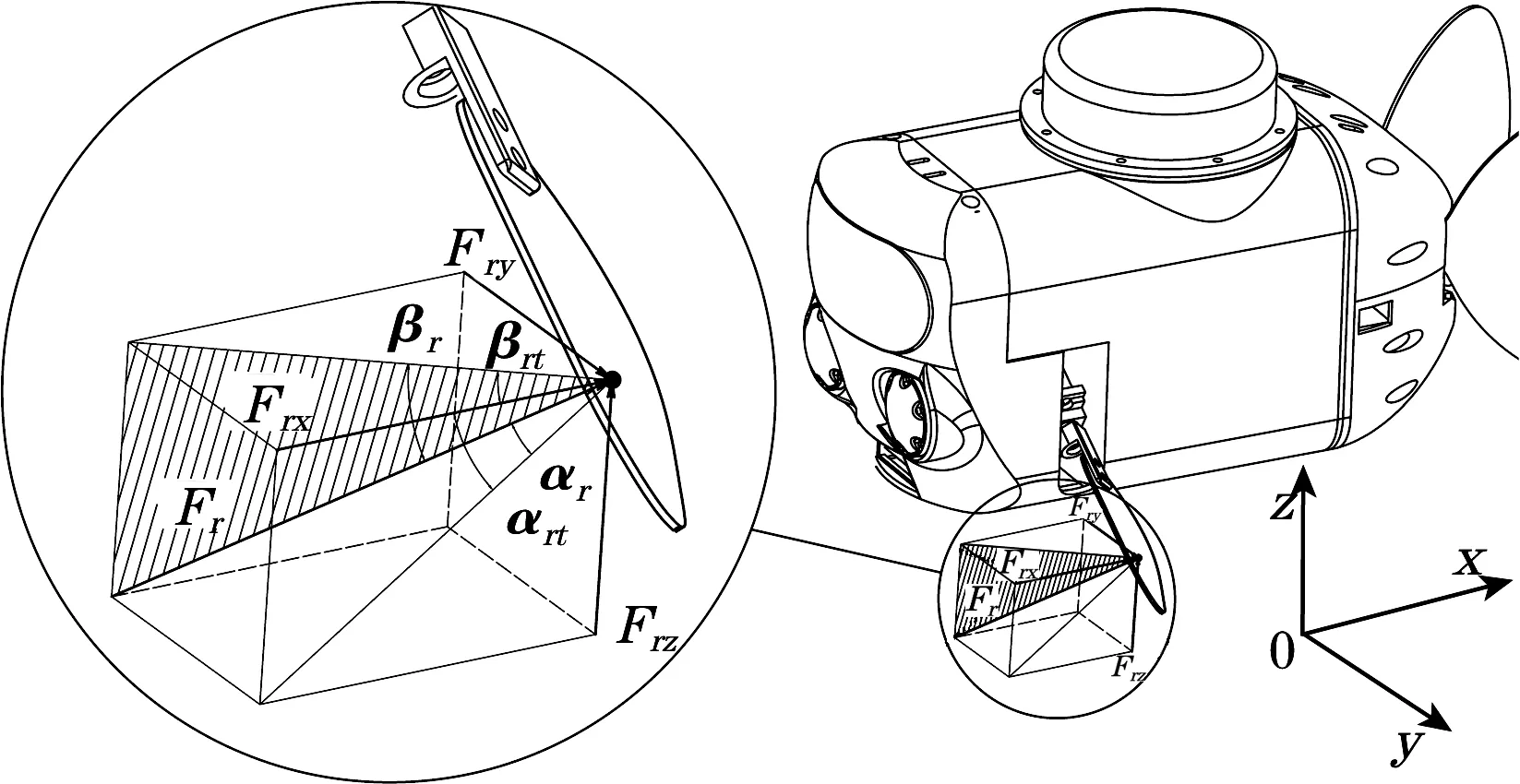

在检测机器鱼游动过程中,胸鳍受力较复杂,建立坐标系对胸鳍受力情况进行分析。在图5受力分析中仅显示右侧胸鳍的受力情况。

图5 胸鳍叶片受力分析示意图

定义左右2个胸鳍摆动过程中受到液体的正压力分别为Fr和Fl。分析胸鳍受力情况时认为胸鳍叶片是刚性的,将受力分析写为矩阵形式,检测机器鱼本体受到沿坐标系的分力表达式为

(1)

式中:Fx、Fy、Fz分别为机器鱼受到沿X、Y、Z轴方向的合力;αr、αl为左右2个胸鳍所在平面的法线与XZ面之间的夹角;βr、βl为左右胸鳍法线方向分别与XY面的夹角;βrt、βlt为X轴与左右胸鳍法线方向在XY面内投影夹角。

由于两侧胸鳍叶片运动具有对称性,即αr=-αl。产生的沿Y轴的分力抵消,Fy=0。仅会产生沿着X、Z轴上的分力Fx、Fz。每侧的胸鳍叶片具有两自由度,通过控制不同的βr、βl和βrt、βlt的值可以得到不同大小方向的Fx、Fz。所以,检测机器鱼仅依靠前部胸鳍就可以完成前进后退、上升下潜、左右转弯等多模态运动。

检测机器鱼巡游时前进方向上的推进力主要由尾部的双尾鳍提供,使用Fluent流体力学分析软件对双尾鳍的推进性能进行仿真分析,为后续的尾鳍优化设计提供依据[13]。在仿真时增加了一组面积与仿生形状尾鳍相同的矩形形状的尾鳍作为对照组。透过仿真结果可以知道双尾鳍产生的推进力是交变的,2组尾鳍最大推力出现在2个尾鳍运动交汇处。观察推力曲线可以发现,仿生尾鳍反向推进力的峰值更小,推进效率更高。2种形状尾鳍仿真结果如图6所示。

(a)矩形尾鳍形状

使用用户自定义函数(user defined functions,UDF)模拟双尾鳍的摆动,仿真双尾鳍附近的流场变化以及鳍面压力分布的情况。仿真结果如图7所示。在用户函数中设置双尾鳍的摆动角度为±45°,摆动频率为2 Hz。观察流场矢量图可以发现双尾鳍的相互作用可以增加流场的耦合程度,增加双尾鳍的推进力。

(a)仿生尾鳍附近压力变化

3 检测平台功能分析与设计

整个检测平台由检测机器鱼端、中继通信系统端以及接收端组成。其中检测机器鱼端负责检测视频的获取以及发送,中继通信系统端负责建立机器鱼端同接收端的通信,接收端负责发送控制指令以及对接收的信息作出处理和展示。检测平台实物图见图8。

(a)机器鱼端 (b)中继通信系统端 (c)接收端

3.1 机器鱼端控制系统设计

在检测平台系统中,检测机器鱼端是重要的组成部分,需要完成视频采集、信号传输、运动控制等功能。为了使得仿生检测机器鱼具备在油浸式变压器内复杂环境下检测故障的能力,使用低照度摄像机作为图像采集工具,设计传感系统来采集工作环境信息,使用微控制器来进行运动控制和数据处理。检测机器鱼的控制系统组成如图9所示。包括主控系统、电源系统、激光雷达传感器、红外测距传感器、深度传感器、姿态传感器、无线通信模块、仿生驱动器、低照度摄像机、照明单元、DDL-mini无线通信电台。

图9 机器鱼端系统组成示意图

作为检测机器鱼端的控制核心,主控系统选择STM32F412CGU6嵌入式芯片进行控制数据解析、激光雷达点云数据采集转发、读取红外测距以及深度传感器数据、控制仿生驱动模块运动。电源系统由2 800 mAh锂电池组提供24 V电源输入,经TPS54302电源管理芯片产生12 V-3 A、5 V-3 A的2路电源输出。为了防止充电反接及接口短路,增加了基于PMOS的电源保护电路,电路原理图如图10所示。在充电接口电压Ui短路或者极性反接时电路完全关断,保护电源系统的安全。

这些宾语中,有表示有定的数量词(二斤)和数量短语(一双袜子、一只鸡、一件衬衫、三斤好刀鱼、四瓶香槟酒),有表示泛指的名词(什么东西、东西、那么多东西),有代词(什么),有普通名词(菜、骨灰盒、衣服、书),有抽象名词(生命、人情),还有定中型的名词性短语(这个钱、我的心、卵子大的天)。总之,它们都是体词性词(短)语,没有一例是谓词性的。从语用频率效应角度考虑,语料库中没有“你买不了吃亏,你买不了上当”这种用法,那么这种格式不应该是合理的。但是语言事实已经存在着,简单的数据并不能使我们探求到语言的实质。

图10 基于PMOS的电源保护电路

机器鱼端的感知系统由激光雷达传感器、红外测距传感器、深度传感器、姿态传感器组成,完成机器鱼端的定位避障感知。使用激光雷达传感器来获取水平面上机器鱼的位置信息,得到实时位置的点云信息。红外测距传感器获取周围障碍物的信息,主控根据周围障碍物的信息来完成自主避障。深度传感器获取机器鱼的下潜深度,配合激光雷达的点云数据来完成机器鱼在变压器内部的位置确定。姿态传感器实时检测机器鱼的姿态,主控根据姿态信息使用两自由度胸鳍来完成姿态的稳定。

无线通信模块选用DDL-mini电台,该电台具有小尺寸低功耗优点,同时具备2路TTL串口,1路HDMI视频传输的能力。2路串口分别用于传输控制信号和激光雷达的点云数据,HDMI通道用于传输低照度相机拍摄的实时视频。仿生驱动模块由两自由度胸鳍以及双尾鳍组成,用于完成检测机器鱼的前进后退、上浮下潜、左右转弯等运动。低照度相机配合照明单元来完成在黑暗环境下的视频拍摄,低照度相机采用12 V电源供电,视频输出为HDMI信号。照明单元由LED2000芯片驱动2个功率3 W的LED灯组成。

3.2 中继通信系统端设计

在变压器油等低损耗介质环境下,电磁波可以正常传输,但是电磁波不能直接穿透油浸式变压器的铁质外壳[14]。为了解决油浸式变压器铁质壳体对无线信号传输的干扰,检测平台的信号传输系统采用了中继式通信系统,在检测机器鱼和地面的接收端之间增加了信号中继模块。中继模块包括DDL-mini无线电台、基于TPS54302的电源系统、锂电池组,中继通信系统端组成结构示意图如图11所示。中继模块在整个中继通信系统中是中心节点,同时连接着检测机器鱼终端和地面的接收端,实时对收到的无线信号进行双向转发。在实际应用中,把中继系统模块放置在油浸式变压器开孔位置的油面上来扩大无线信号的传输范围,克服了单级无线通信系统应用在油浸式变压器故障检测的局限性。

图11 中继通信系统端结构示意图

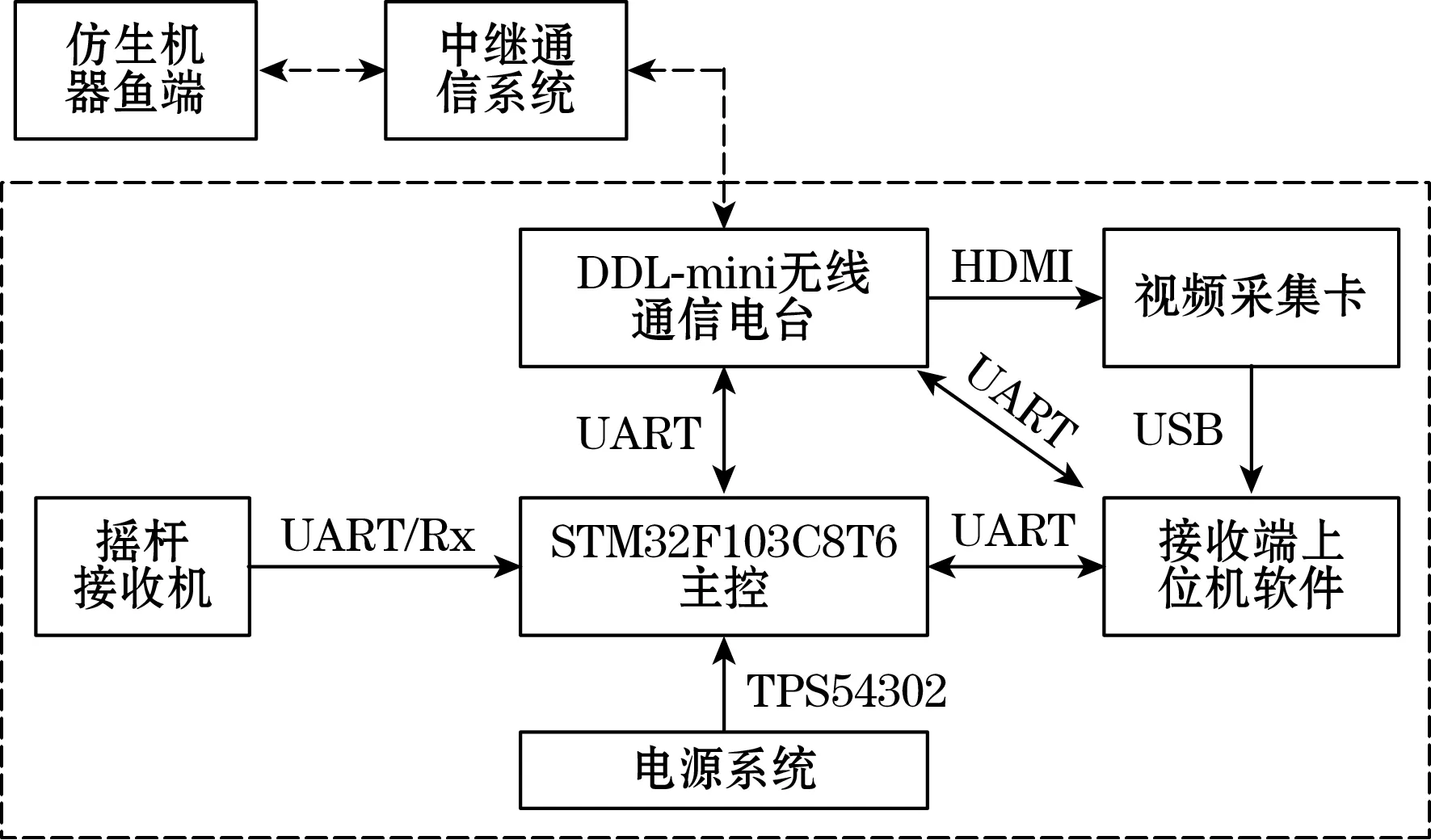

3.3 接收端及上位机设计

接收端在检测平台中用于接收检测机器鱼端返回的视频、机器鱼的状态信息、激光雷达的点云数据和发送控制信号,并且对接收的数据进行解析,对视频数据进行存储操作和可视化展示。接收端包括DDL-mini无线电台、基于TPS54302的电源系统、基于STM32F103C8T6的数据解析系统、视频采集卡以及配套的上位机软件。接收端组成示意图如图12所示,其中基于STM32F103C8T6的数据解析系统负责将接收的控制信号、机器鱼的状态信息以及激光雷达的点云数据进行解析后通过串口发送给上位机软件,视频采集卡负责将接收端DDL-mini电台接收到的HDMI格式视频转为USB视频信号发送给上位机软件。

图12 接收端系统组成示意图

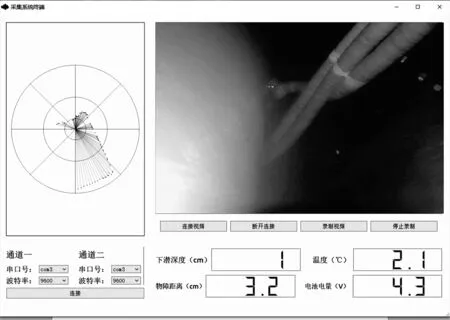

上位机软件用于接收和展示视频画面、雷达点云数据以及机器鱼自身状态信息,如图13所示。

图13 接收端上位机软件界面

远程上位机软件常使用基于Web和云端的开发方式[15],考虑到检测平台系统使用环境,选择了不依赖网络环境运行的开发方式。上位机软件使用python语言结合PyQt5开发,PyQt5负责开发整体的显示界面,使用python创建多个线程负责处理业务逻辑,主进程负责操作视频显示以及存储业务,子进程1负责接收和显示状态信息,子进程2负责接收激光雷达的点云数据,子进程3负责绘制点云图像。

4 实验分析以及现场测试验证

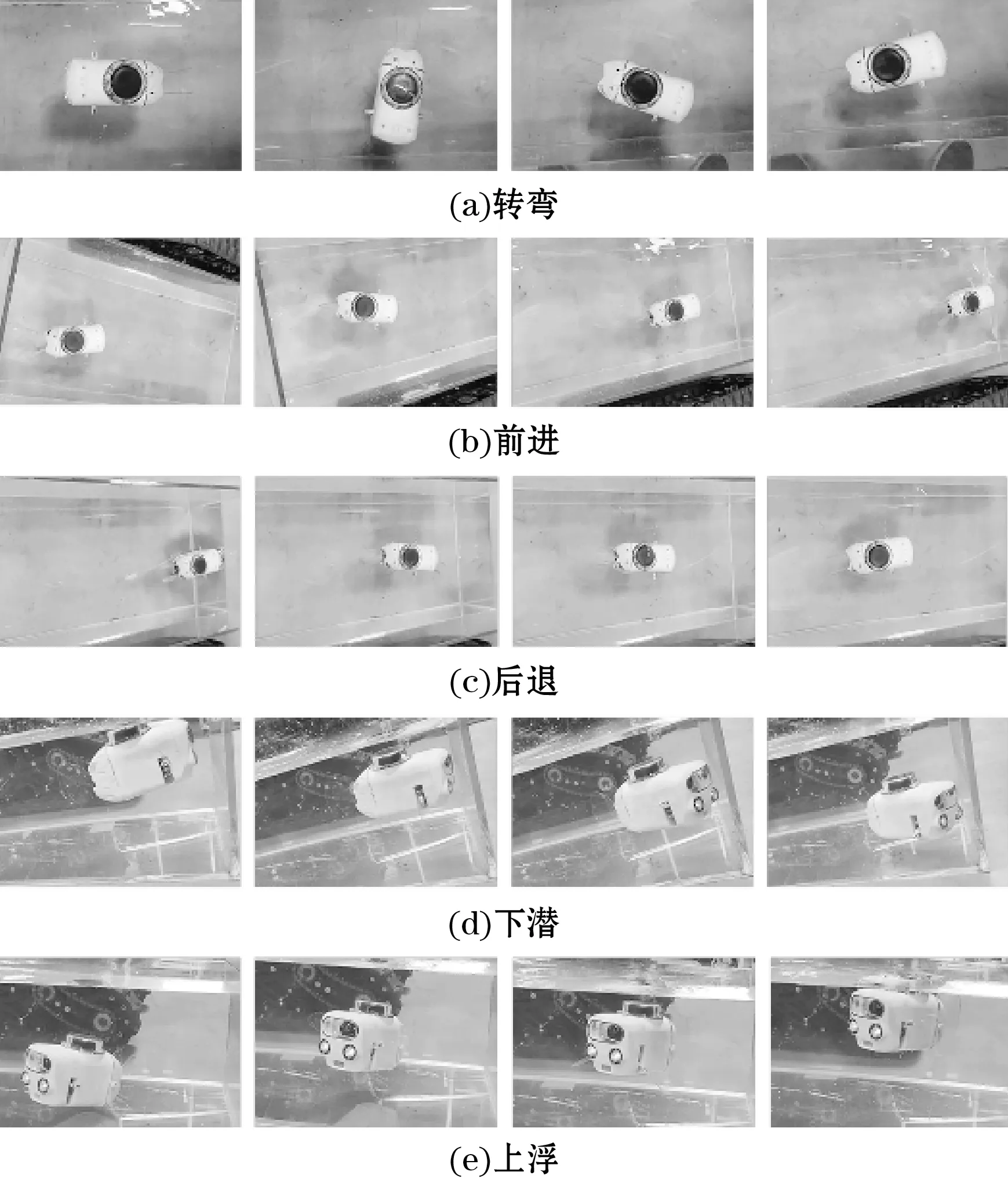

4.1 实验室环境下测试

检测机器鱼端接收运动控制指令后分别顺利完成前进后退、转弯、上浮下潜运动等运动,如图14所示。

图14 检测机器鱼多模态运动图

4.2 110 kV油浸式变压器现场应用测试

检测平台通过实验室环境下功能测试后,为了进一步验证检测平台功能合理性以及适应实际工况的能力,在变电站110 kV油浸式变压器实际环境下进行了故障检测的测试验证。从变压器顶部的孔位,如图15所示,将变压器内检机器鱼放入到110 kV变压器内部,使用接收终端遥控检测机器鱼端对分接开关、线圈以及变压器底部是否存在异物进行了观察。

图15 机器鱼进入变压器内部的通孔

专业检修人员在接收端的上位机软件界面观察实时的检修视频输出画面,如图16所示。对可能存在的故障进行了相应识别。相对于传统的油浸式变压器运维检测方法,使用油浸式变压器故障检测平台可以缩短检测周期,节省人力物力。

图16 检测平台接收端接收的画面

5 结束语

为了解决传统方法检测油浸式变压器故障困难的问题,设计了包含检测机器鱼端、中继式通信系统、接收端及其上位机软件的油浸式变压器故障检测平台。分析并设计了检测平台具备的功能,介绍了检测平台的各部分组成结构。在实验室环境下研制并测试了油浸式变压器故障检测平台样机,最后在110 kV油浸式变压器实际环境中进行了功能验证。证明了油浸式变压器故障检测平台具有运动控制、信号传输、定位避障以及视频展示和视频存储的功能,表明油浸式变压器故障检测平台可以代替传统检测方法对110 kV及其以上等级变压器进行运维检测。