重型燃气轮机压气机叶片机械数控加工技术

2022-09-26金东学

金东学

(延边职业技术学院 装备制造与智能控制系,吉林 延吉 133000)

由于叶片厚度不均匀、形状不规则,加工过程中受到切削力后容易出现局部变形的情况,这是机械数控加工中引起叶片质量缺陷的一种常见原因。在实际加工中要想提高叶片质量,首先要通过开展受力分析,掌握叶片不同位置的受力特点,然后针对应力集中、变形量较大的区域,采取相应的变形补偿措施,从而达到提高加工精度、降低残次品率的效果。目前常用的叶片变形补偿方法有多种,例如修正刀位轨迹、优化切削参数,或者使用反变形误差补偿技术等。采取合适的变形补偿方法进行叶片处理,也是提高产品加工质量的关键举措。

1 压气机叶片机械数控加工的关键技术

1.1 加工刀具的选择

叶片加工中所用刀具,应根据毛坯材料的类型、具体的加工参数、机床类型等多种因素来决定。同时,不同刀具还会对切削过程中的切削力、切削热、表面质量等产生重要影响,因此刀具的选择也是叶片加工的关键环节。常规的圆柱形铣刀虽然能够保证叶片表面光滑,但是刀尖容易磨损,频繁更换刀头除了会影响加工效率外,还会导致加工成本的上涨。球头刀是广泛应用于航空航天零部件加工中的一种刀具,尤其适合曲面零件的精加工。将球头刀应用于压气机叶片加工中,在半精加工环节可以选择常规铣刀高效去除余量,使叶片上出现加工残余区;然后继续进行精加工,使用球头刀去除残余高度,获得高质量的叶片产品[1]。

1.2 走刀路径的规划

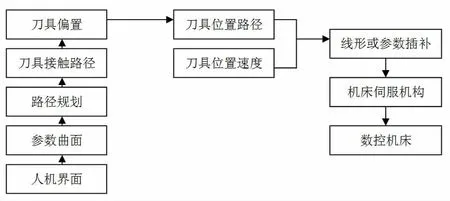

基于数控机床的叶片加工,可以借助于CAM 系统提前完成编程,并规划好走刀轨迹。然后在计算机指令的控制下,让机床刀具沿着既定的切削轨迹完成自动加工。在规划走刀路径时,应当重点关注2 条轨迹:其一是球头刀与叶片材料表面接触点的运动轨迹,即接触轨迹;其二是球头刀中心点的位置轨迹。技术人员在编写刀具运动控制程序时,可以先计算得出接触轨迹,在根据接触轨迹求得位置轨迹。最后,将一个预先设置的刀具位置速度的线性刀具位置线段实时输入到CNC机床中。在机床中,插补器会将刀具位置轨迹转换成3个正交轴方向的运动和2 个旋转轴方向的运动,从而在数控机床中精确定位工件和刀具的相对运动。叶片的切削加工流程见图1。

图1 工件制造流程

1.3 叶片曲面加工误差控制

压气机叶片为不规则的曲面结构,这种结构特点使得机床切削加工叶片毛坯材料时容易发生误差。引起加工误差的原因有多种,除了叶片自身结构这一因素外,像材料类型、初始残余应力、装夹是否牢固、切削热应力等,也都是比较重要的影响因素。因此,压气机叶片的加工中必须要采取误差控制技术。从应用效果来看,一种方法是提高切削速度,例如使用高速铣削可以有效降低毛坯材料切削时产生的切削热,降低工件残余应力,更容易提高表面加工质量,减少叶片变形量。另一种方法则是选择合理的走刀方式、科学设置加工参数。例如在满足加工精度要求的前提下,尽量减少走刀程序、缩短走刀路径,有助于提高加工质量。除此之外,使用计算机有限元软件构建叶片模型,开展仿真变形量计算,然后对加工变形进行控制,也是目前比较实用的误差控制方式[2]。

2 叶片加工过程中的变形分析

2.1 叶片模型的构建

压气机叶片属于薄壁自由曲面零件,由于其截面形状并不规则,因此按照材料力学方法计算其惯性矩、惯性积比较复杂。为了减轻工作量,本研究对叶片模型进行简化,将不规则形状转化为近似的规则的几何形状,然后运用材料力学方法分析其受力特点,从而了解叶片在切削加工中所受的切削力以及变形情况。研究所用压气机叶片的基本参数如下:叶身长度160 mm,叶片宽度48 mm,叶片最大厚度4.4 mm。简化后的叶片模型为沿着宽度方向的一系列细长梁的集合。在压气机叶片的加工中,以榫头作为定位基准,刀具在叶身上螺旋走刀。所以整个切削中叶片工件主要发生弯曲变形、扭矩变形,以及弯扭结合变形。另外,为了消除无关变量的干扰,实验中假设叶片在机械数控加工过程中维持弹性变形状态不变,并且叶片毛坯材料密度均匀。

2.2 叶片弯曲变形分析

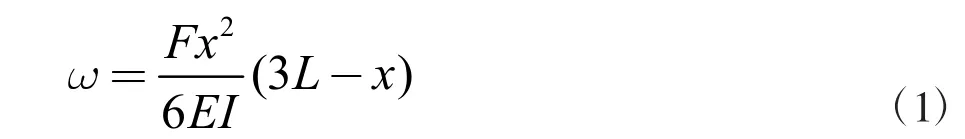

简化后的叶片可以按照材料力学中悬臂梁结构的受力模型展开分析,其模型见图2。

图2 叶片结构受力示意

当刀具与待加工毛坯材料接触后,叶身与刀具接触部位会产生一个垂直于叶身的法向分力F,并且在该力的影响下发生轻微的弯曲变形。根据牛顿第三定律,在力F 的影响下,叶片会产生力矩M1,相应的叶片榫头部位产生一个与之同等大小、但是方向完全相反的力矩M0。此时叶片发生弯曲部位的变形量ω 可通过公式求出

式中:L 表示叶片长度;x 表示刀具法向分力作用点与榫头端面之间的直线距离;E 表示叶片材料的弹性模量;I 表示叶片截面惯性矩。在式(1)中,如果x 取最大值,即x=L,此时叶片曲面有最大的弯曲变形量(ωmax),可表示为

2.3 叶片扭转变形分析

叶片受到切削力后,在叶片的不同位置发生的变形也存在较为明显的差异。其中,叶尖位置因为又细又薄,故而此处扭转变形最为明显;叶片截面中间位置较宽、偏厚,扭转变形量基本上可以忽略不计。由此可见,叶片加工过程中的扭转变形量,主要取决于截面厚度、叶片宽度两项因素。在假设叶片加工期间不发生塑性变形,并且使用简化模型进行受力分析的情况下,计算叶片单位长度扭转变形量(θ)

式中:G 表示剪切模量;b 表示截面宽度;h 表示界面厚度;β 表示横截面,如果叶片模型中b/h>10,则β≈。参考弹性力学领域的扭转位移公式,并带入到式(3)中,则长度扭转变形量(θ1)的计算公式为

结合叶片切削加工时的受力分析可知,当刀具到达叶尖边缘时,叶片扭转变形量最大。此时x=L,y=,则最大长度扭转变形量(θmax)可表示为

2.4 叶片弯扭组合变形分析

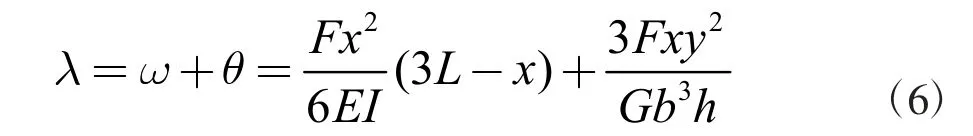

在叶片的加工过程中,受到相同的切削力后,叶片出现的弯曲变形与扭转变形,其位移方向是相同的。但是叶片的弹性变形则是通过弯曲变形与扭转变形相互叠加形成。因此,“弯曲-扭转”组合变形(λ)公式可表示为

相应的,当叶片的叶尖位置有最大弯扭变形时,λmax可根据以下公式求出

结合叶片自身的结构特点,以及受力情况,可知叶片变形量从根部到端部,呈现出逐渐增加的趋势。同时,叶尖位置由于较薄,加上受力最大,因此发生的变形情况也最为明显。进一步分析认为,叶片的弯曲变形总体上符合线性分布规律[3]。

3 叶片机械数控加工中变形补偿及过程仿真

3.1 叶片变形补偿原理

对于叶片机械数控加工中产生的变形,可采取误差补偿技术达到提高加工精度、降低残次品率的效果。误差补偿是采取修正、均化、钝化等一系列方式,将实际误差控制在允许范围之内。根据误差补偿内容的不同,又可分为尺寸补偿、形状补偿、位置差值补偿等若干类型;根据有无实时监测装置,可以分为在线误差补偿和离线误差补偿等类型。其中,在线误差补偿技术需要使用高灵敏度的监测装置,实现对叶片机械数控加工过程的动态监测。通过工控机智能对比、分析加工过程中的误差变形情况,自动生成补偿参数进行误差补偿,确保最终产品满足标准。其优点在于补偿效果好、加工精度高,但是缺点也比较明显,例如成本高、实现难度大等。因此,本研究的叶片加工变形补偿中选择了离线误差补偿技术。其补偿实现途径主要有3 种:

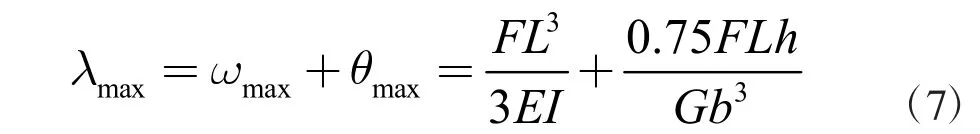

第一种是优化切削参数,根据叶片的结构特点、材料特征以及加工要求等,综合考虑设定切削参数,包括切削速度、切削深度等。第二种是修正刀位轨迹,主要是通过静态仿真的方式,模拟叶片的加工过程和走刀轨迹,在此基础上得到切削力的具体值。然后在操作有限元软件把荷载施加到叶片的刀位点上,求出变形量值。然后基于变形量数据开展模拟,使用刀位修正法对刀位点进行修正,使叶片的最终加工精度可以满足要求。第三种是反变形误差补偿法,也是一种基于有限元分析的误差补偿实现方式。在求出刀位点的误差补偿量后,修改初始刀位点并获得新的刀位轨迹。将含有补偿信息的刀位轨迹转化成计算机可识别的程序编码,由计算机指令控制完成切削加工,从而提高加工精度。反变形误差补偿的原理见图3。

图3 叶片变形补偿原理

3.2 叶片加工仿真环境及参数设置

本研究选择UG NX 软件中的CAM 模块开展叶片模拟加工。其中,刀位轨迹规划、数控加工程序在CAD/CAM 一体化数控编程系统中完成,然后根据编程生成叶片的几何模型。CAM 软件支持工件模型的自定义设置,可根据仿真实验需要手动添加约束条件、切削用量等工艺参数[4]。

CAM 软件的工具库中有多种刀具可供选择,用户可从刀具库中直接调用。本次仿真实验中选择“球头刀”,依次选择“工具库”-“选择刀具”-“球头刀(刀具设置)”选项,进入到球头刀的刀具设置页面。在该页面上将刀尖半径设定为0.1 mm,可以最大程度上减小径向切削力。完成刀具创建后,编辑叶片加工程序。选择工序类型“mill_multi_axis”后,再选择工序子类型,最后点击“确定”保存设置内容。通过UG NX 软件可自动生成叶片加工毛坯,在此基础上依次开展粗加工、半精加工和精加工。在加工参数设置中,将驱动方式设置为“流线驱动”,切削速度设定为1400 mm/s,切削深度设定为0.1 mm,每齿进给量为0.1 mm/齿。

3.3 叶片加工仿真效果

在设置好叶片加工参数后,可以对叶片加工过程进行仿真。根据仿真加工所得模型来看,本次仿真设计中加工参数的设定可以满足叶片加工精度要求。叶片表面整齐、光滑,零余量加工完毕后也叶片表面没有发现未切除的切削残余高度。根据这一仿真结果,验证了本次仿真实验中刀具选择、刀具半径设置等均满足加工要求[5]。该程序可直接导入到数控机床的工控机中,按照该程序进行实际生产,保证加工出来的叶片在精度上满足使用要求。

4 结论

压气机叶片为不规则工件,在生产制造时极易因为受力不均匀而影响叶片加工精度,进而导致叶片高速转动时出现异常振动等故障,影响压气机的正常运行。通过构建叶片立体模型,并展开叶片受力有限元分析,可以查明叶片在切削加工过程中的受力情况。分析认为,叶尖处的弯曲变形量、扭转变形量以及弯扭组合变形量最大,容易发生变形。因此,在叶片边缘加工时需要采取变形补偿技术。本研究提出了一种反变形误差补偿法,并通过仿真实验对该方法的实用效果进行了验证。结果表明叶片模型变形量较小,加工精度达到要求。在压气机叶片机械数控加工中,使用该技术进行变形补偿可显著提高叶片加工精度。