电客车三相滤波电容器问题分析

2022-09-26丁亦丰

丁亦丰,卞 正

(南京地铁运营有限责任公司,江苏 南京 210039)

电客车辅助供电系统的功能是将1 500 V直流逆变成400 V三相交流电,为了使逆变器输出较好的交流波形,逆变后的三相交流电在三相变压器二次侧后还需要通过三相LC滤波电路进行滤波,去除二次侧中的谐波分量,将洁净的三相交流电供给电客车上中压设备使用。LC滤波电路中的电容器通常选用金属化聚丙烯膜交流电容器[1]。

1 金属化薄膜电容器简介

金属化聚丙烯膜交流电容器具有电容量稳定、偏差范围小,损耗因数低,绝缘电阻高,自愈性能好等特点[2]。电容器在运行时存在电介质出现短路的情况,此时金属镀层会因此而挥发并将短路的地方进行隔离,这种现象称之为自愈效应。

电容器的设计和应用条件都会影响到电解电容的寿命。从设计角度来看,电解电容器的设计方法、材料、加工工艺决定了电容器的寿命和稳定性。而对应用者来讲,使用电压、纹波电流、开关频率、安装形式、散热方式等都影响着电解电容器的寿命[3]。也就是说,如果使用环境改变,也会造成电容器出现失效的问题。金属化膜电容器在运行过程中自身会产生热量,其中一部分热量散发到周围环境中去,另一部分热量则使电容器内部的温度升高。这就可能导致电容器的电学性能发生变化。同时,长期受热可使介质加速老化,缩减寿命,导致电容器损坏。

2 滤波电容器整改情况分析

2019年8月开始某线电客车发生多起三相滤波电容器损坏及容量衰减的情况,分析为金属化膜过度自愈造成,为此厂家对电容器进行整改。

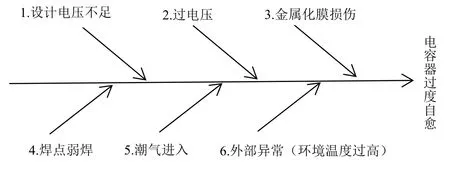

一般引起过度自愈有以下几种可能:设计电压不足、过电压运行、金属化膜损伤、焊点弱焊、潮气侵入、外部异常,如图1所示。针对上述问题,对电容器在薄膜种类和尺寸上进行了优化,提高了其耐压等级;增加焊点个数及铜带尺寸,降低其内部温升;增加了卷绕包封张力,减少了空气中水汽的侵入。但对比目前所使用的其他型号电容器,在尺寸和关键材料的参数上仍存在较大差异。主要是薄膜厚度薄、耐压等级低以及工作场强高,在同等工况下薄膜较易击穿,自愈产生的能量越高。接下来着重从更改的电容器参数对其性能的提升进行详细的分析。

图1 电容器过度自愈相关因素

2.1 薄膜厚度并更改薄膜材质

滤波电容器整改后增加了绝缘膜厚度,在新的三相电容器内部采用9 μm的高温聚丙烯薄膜来替代之前的8 μm普通聚丙烯薄膜。由于自愈时所释放的热量可以通过测试自愈时的脉冲电流以及转换成自愈过程中的能量E来表示,根据推导结论得关系式为E∝U,由此可以知道自愈能量E与所加电压U存在急剧变化的关系,其电压的正确选择直接影响制品的可靠性能[4]。9 μm的薄膜相对于原8 μm薄膜,经过计算可知金属化膜层间的电场强度降低了10%以上,电容器的设计耐压值可由原620 V升为690 V。这会明显提高预期寿命。

2.2 增加焊点个数、铜带尺寸和卷绕包封张力

ESR值和纹波电流值决定了电容器的温升。增加焊点个数及铜带尺寸可以有效降低焊接产生的电阻和铜带本身阻抗,并且扩大铜带尺寸可以增大散热面积,降低电容器温升。从相关数据可知,其他型号使用电容的铜带尺寸明显比发生故障的电容器要大,但受限于箱体布局,无法对电容器体积进行扩大。

电容器芯子在卷绕时,通常最外层的金属化膜比内层的金属化膜要松一些。为了增加芯子外层薄膜的张紧力,减少芯子外层薄膜之间的空气,现包封膜张力可由原来的0.5~1 kg增加到1~1.5 kg,同时在后续卷绕时将增加芯子外层包封膜圈数,由原先20圈增加到50圈。当芯子卷绕得紧时,由击穿导致的放电越容易熄灭,击穿点所涉及的范围就小,这些对于获得良好的自愈是有利的。

2.3 增加防爆阀数量

一般情况下,电容器容量越大,蕴含的能量越大,当电容器发生故障时,产生的破坏力越大。在滤波电容器上增加一个防爆阀,用于防止出现电容器失效短路时,由于大量气体的产生,导致电容器爆裂,以此提高设备安全性能。

3 牵引辅助箱内电容器运用环境分析

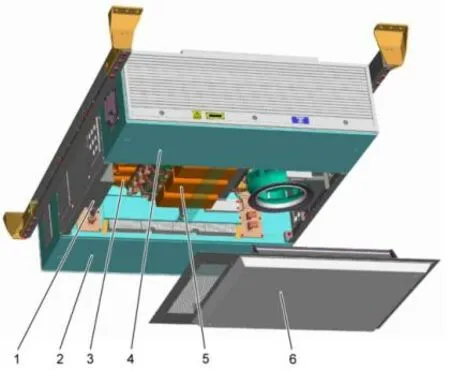

3.1 箱内电容器布局不合理

箱内滤波电容器的安装方式及其布局如图2所示,其箱体结构十分紧凑,箱内电容器放置在变压器和三相电抗器旁100 mm处,并且其箱体内部集成了大量发热设备,如变压器、三相电感、三相电容器、风机电机等。而其他供应商设计的辅助箱均有单独的箱体放置电容器,并且电容器周边无热源,箱体上下部分镂空,通风效果良好。现场在不同厂家使用的生产的三相电容器上增加温度贴纸来监控其工作时表面最大温度。统计发现:其他辅助供应商的三相滤波电容器工作时表面最大温度基本在45℃,而发生故障的电气箱内电容器工作时表面最大温度达到60℃。温升公式为:

图2 箱内电容器安装位置

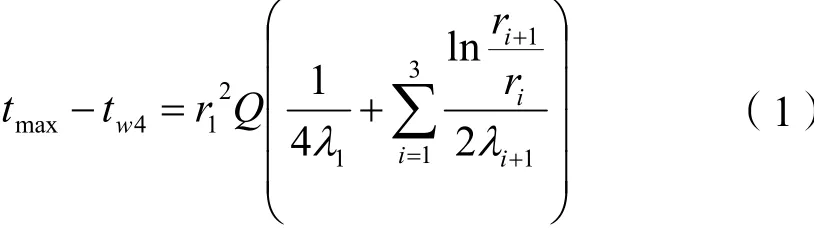

式(1)中:tw4为环境温度;Q为元件有效部分单位体积的发热功率;λ为元件有效部分(金属化聚丙烯薄膜)、外包膜(聚丙烯薄膜)、对壳绝缘层(聚氨酯)、电容器外壳(不锈钢)的导热系数。

所以电容器温升除了与各部分的材料、结构等密切相关,其外界温度也是影响电容器发热的因素之一,若工作环境的温度过高,会造成电容器的散热困难,发热明显。另外环境空气的温度也对散热有一定的影响,所以电容器的应用环境温度也是重要因素。在应用时,需要考虑环境散热方式、散热强度、电解电容器与热源的距离、电解电容器的安装方式等。

3.2 箱内电容器安装不符合厂家要求

电容器厂家的维护手册内对其电容器的安装方式及使用环境有明确要求,而现场电气箱内多处设计与电容器厂家要求相违背,具体如下。

安装位置不符:电容器厂家要求在机柜中安装的电容器应放置在底部,以保证最低的运行环境温度。电容器可垂直或水平安装(如果引出电极朝下安装,需得到厂家的确认)。而现场情况为电容器安装在箱体顶部,位于风道末端,其周边流通的空气温度相对较高。

安装条件不符:电容器厂家要求安装在凉爽和通风良好的地方,不要靠近滤波电路电抗器和电阻等散发热量的物体。而现场情况为电容器安装离热源过近(靠近变压器与电抗器),并位于风道终点,位于变压器后方,电容器与变压器之间的部分空间内空气无法正常流通。电容器的V1相处于U相与W相之间,物理位置离变压器最近,其环境温度最高且遭受变压器热辐射情况最恶劣,所以其容量衰减的电容器均存在V1相失效的情况。

3.3 三相滤波电容器运用温度测试

现场通过在三相电容器上增加温度贴纸的方式来监控其工作时表面最大温度。统计发现:发生故障的电气箱内电容器工作时表面最大温度为60℃左右,而其他辅助供应商的辅助箱内电容器工作时表面最大温度基本在45℃左右。同时,通过增加热电偶的方式收集电气箱内电容器周围环境温度,以下为其环境温度的测试情况。

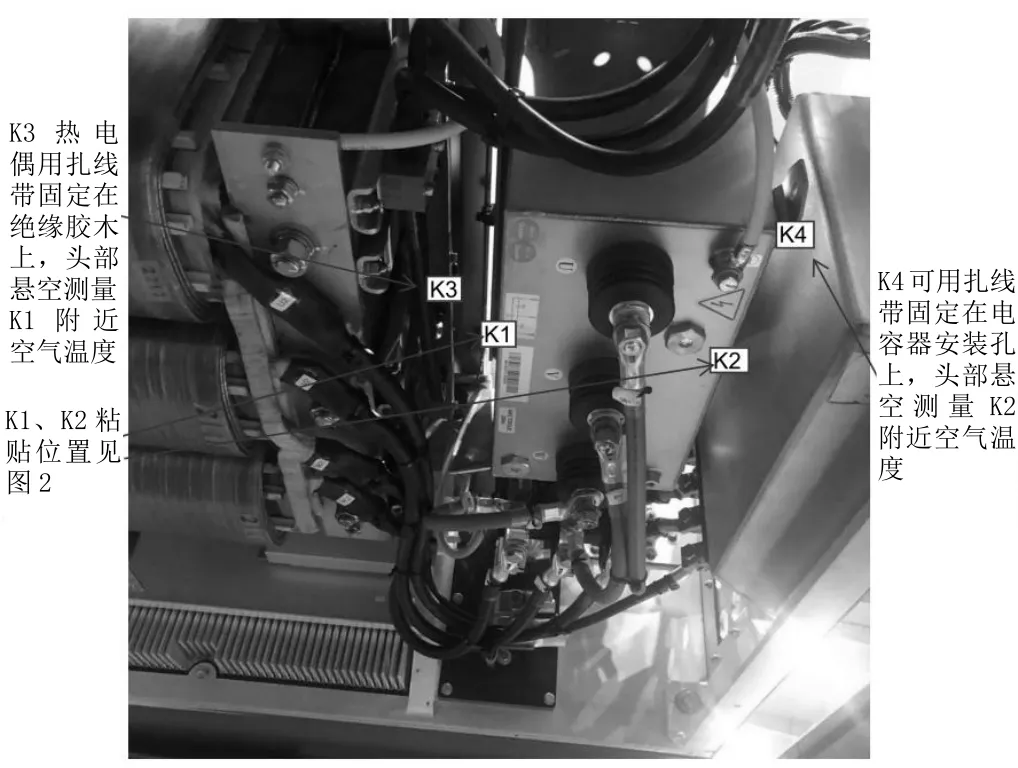

3.3.1 热电偶安装位置

在变压器与电容器之间以及电容器与箱体之间增加热电偶来监控箱内电容器周围环境温度,并做对比,同时也对电容器表面温度进行监控对比,如图3所示。

图3 热电偶位置示意图

3.3.2 温度数据对比

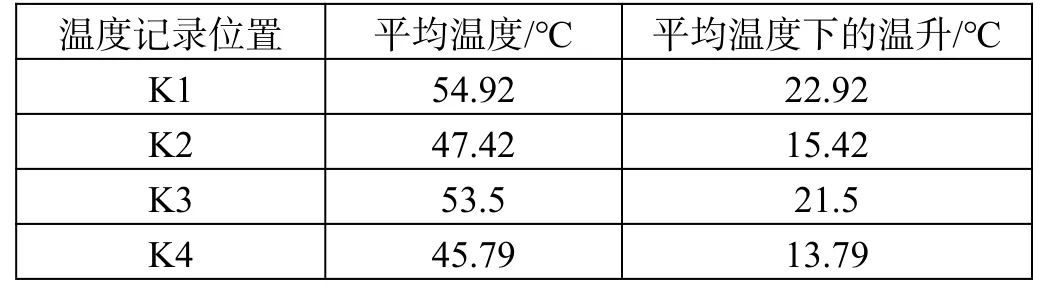

测试阶段城市气候温度在32℃左右,根据上述实测数据,在32℃的环境(气象温度数据)下,各部位平均温度温升如表1所示。

表1 各部位温升计算数据

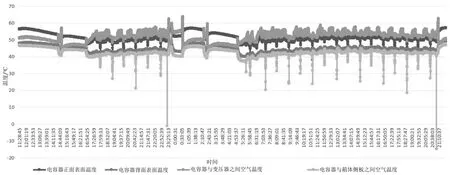

温度记录数据如图4所示。通过温度监测数据发现,电容器四周环境温度较高,特别是电容器与变压器之间的环境温度及电容器表面温升明显偏高,并且电容器表面温度与环境温度成正比,所以会造成电容器损坏时每次都出现V1相烧损严重的情况。从电容器外壳到空气,由于空气具有可流动的特性,因此存在对流传热。环境温度过高会对电容器散热造成很大影响,而且在环境中变压器作为热源会以电磁波的形式产生热辐射,因此辐射传热同样存在。

图4 温度记录数据(总时长为24 h)

4 总结

造成电容器过度自愈的主要原因为牵引辅助箱内布局过于紧凑,造成电容器散热不佳,工作温度较高。在电容器运行环境不变的前提条件下通过采取将8 μm的普通薄膜升级为9 μm高温薄膜、增加芯子数量、增加电容器芯子外层薄膜的张紧力和圈数等措施,增加了电容器耐电压的能力,进一步降低了电流密度、温升及损耗,对于改善电容器内部温升并延长其使用寿命是有效的。但电容器的运用环境仍未改善,后续将继续分析研究,优化箱内布局,比如改善其箱体内部气流循环、增设隔热挡板防止电容器直接被变压器热辐射等,改善电容器工作环境。至于该电容器整改后在目前环境工况下使用寿命能有多大提升,暂时无法确定。