基于记忆截割的采煤机自适应截割控制研究

2022-09-25张翔

张 翔

(西山煤电集团有限责任公司西曲矿,山西 太原 030053)

引言

在我国众多的能源消耗中,煤炭资源的消耗一直占据极大的比重,煤炭行业的发展也直接制约着我国各行各业的发展。在我国,由于煤层赋存地质较为复杂,在煤炭开采过程之中极易出现煤矿事故,造成矿井人员及财产的损失。为了提升矿井开采的安全性,解决井下作业人员劳动强度大等问题,提出智能化工作面建设目标。通过智能化管理、自动化操作,使得工作面人员数量大幅度降低,同时提升了工作面操作的规范程度,有效保证了矿井生产的安全。采煤机作为我国最重要的煤矿开采设备,其性能直接制约着矿井的开采,目前我国采煤机截割工作大部分靠滚筒来完成,当截割滚筒在截割过程中遇到硬煤时,此时滚筒截割参数无法自动变化,造成滚筒截齿发生损坏,严重影响采煤机工作效率[1-2],所以对采煤机自适用截割状态控制进行研究是十分有必要的。此前较多的学者对此进行过一定的研究[3-4],本文在前人的基础上对采煤机记忆截割原理及煤炭识别技术进行研究,为采煤机自适应控制的发展作出一定的贡献。

1 截割控制策略

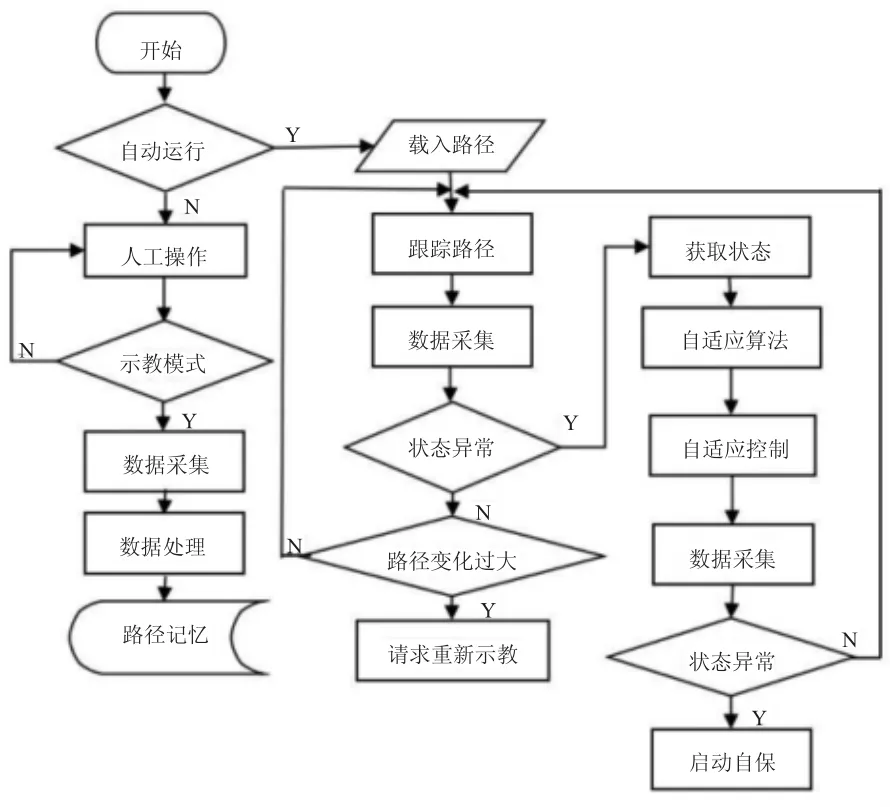

在采煤机运行过程中,主要包含三个方向的位移动作,分别为牵引、升高、推溜,其中牵引速度及滚筒的调高是最为重要的两个工作,牵引调速是对牵引电机进行控制,而滚筒调高主要是通过对调高油缸的伸缩量进行控制。当采煤机滚筒截割遇到坚硬岩层时,此时自适应控制系统会自动调整摇臂位置,避免出现硬碰撞,同时采煤机会立刻匹配与岩层硬度相使用的截割速度及截割强度,再次进入工作面,按照对应关系,当遇到硬岩时,此时采煤机降低滚筒高度撤离,当遇到硬度较小的岩层时,此时采煤机会降低牵引速度,提升滚筒运行速度。采煤机自适应截割控制流程如图1 所示。

图1 采煤机自适应截割控制流程

如图1 可以看出,采煤机的自适应控制流程可以分为路径记忆、自适应控制、路径跟踪三个阶段。在系统运行前,需要手动操作让采煤机记住自身行走路径。完成后再调整为自动运行模式,在此阶段采煤机根据记忆并对路径进行读取,开始自动运行。在采煤机运行过程中如遇到截割负载状态异常时,系统会迅速启动自适应控制模式,根据遇到的情况及时进行自动调整。系统调整有两种方式识别异常煤岩硬度,如遇到一般硬度的岩石,降低牵引速度、加大滚筒转速,进行强行切割,当岩石硬度过大时,调低滚筒高度避开。路径记忆的生成方式可以为两种,一种是数据记忆,另一种时人工模式。在人工模式下,此时系统会对操作员的每个控制过程及处理情况及采煤机位置、姿态、等动作等信息进行及时的记录,信息的记录主要是依据采煤机工作面的空间坐标,姿态信息是通过采煤机倾斜角度及滚简的空间坐标进行记录。状态信息通过采煤机机械部件及电气部件的状态参数进行记录;采煤机将以上信息进行存储和处理,从而形成一套人工操作动作体系,达到指导采煤机的自动操作的目的。但对人工要求较为严格,所以常用的是数据记忆,通过对截割过程数据的采集及自适应算法的处理,从而形成状态调整命令,达到自适应控制。

自适应控制系统采用七大模块,分别为手动控制模块、数据处理模块、路径追踪模块、路径存储模块、状态检测模块、自适应控制模块、故障处理模块,通过加装传感器对采煤机运行各种状态进行检测,达到数据收集及监控目的。

2 截割状态识别

在采煤机截割过程中,控制器端会收到大量的传感器传输数据,但由于控制器无法全部存储,所以要对接收数据中重复或者无效数据及时地清理,所以这就需要考验控制器的筛选能力,同时就需要对记忆点的结构及选取方案进行选择。采煤机的控制器每个扫描周期时长10 ms,所以1 s 可收集100 个数据,其中大部分为无效数据,切割路径中记忆点大致可分为三种,分别为特殊记忆点、常规记忆点、关键记忆点。其中常规记忆点就是采煤机在正常运行过程中存储的记忆点,常规记忆点收集间隔太小会对控制器内存要求较大,而间隔太大会造成关键信息的缺失,所以本文将常规记忆点的间距设定为1 m;关键记忆点是在采煤机接收到外部命令后对现有的运行姿态及位置进行记录的记忆点,其主要集中在采煤机运行拐点及运行状态发生变化的位置;特殊记忆点则是记录采煤机在正常运行过程中出现故障的实时记忆点或者有故障转化为正常工作状态的记忆点。常见的有电流、电压、温度等异常,本文设定当电流连续10 s 出现大于1.2 倍运行额定功率时发生电流报警,当温度了连续10 s 超过130 ℃时发出温度报警,电压超过额定电压10 s 时发出电压报警。

在采煤机向前推进过程中,由于顶底板岩层属性发生变化,采煤机动作也必须做出相应的调整,避免出现滚筒和传动系统的损坏。所以,根据顶底板岩性变化对截割的滚筒的径向作用力、阻力矩、截割电机、牵引电机等做出适应性调整,调整的依据,来源于传感品接收到的信息。自适应修正控制原理如图2 所示。

图2 自适应修正控制原理图

利用Matlab 软件对采煤机运行过程进行仿真模拟,对采煤机运行前后扭矩载荷进行分析,优化前后采煤机运行扭矩载荷曲线如图3 所示。

从图3 可以看出,在无自适应控制系统时,采煤机在运行过程中扭矩载荷随时间增大呈现先增大后波动的情况,这是由于在运行前期岩层较软,此时采煤机受到的扭矩载荷较为平稳,当采煤机运行至坚硬岩层时,此时采煤机扭矩载荷快速增大,并在较大载荷下出现较大波动,最大载荷为1.32×105N·m,此时极易损坏采煤机截割部。当给出采煤机自适应控制系统后,此时采煤机运行扭矩载荷随时间的增大呈现先增大后减小的趋势,在截割岩性较软的岩层时,扭矩载荷逐步增大,当截割至坚硬岩层时,此时采煤机自适应控制系统会立刻作出处理,降低滚筒高度,此时采煤机扭矩载荷逐步降低,最大扭矩载荷为1.05×105N·m,由此可以看出,自适应控制系统能够实现煤岩状态识别并作出相应的反应。

图3 优化前后采煤机运行扭矩载荷曲线

3 结语

为了解决采煤机截割滚筒在截割过程中遇到硬煤时,无法自动变化截割参数,造成滚筒截齿发生损坏的问题,本文通过对采煤机自适应截割控制流程、控制策略及煤岩状态识别等进行分析,设计了采煤机自适应控制系统,通过仿真软件对自适应控制系统进行验证发现,经过优化后采煤机在遇到硬岩时会迅速降低滚筒高度,有效保证了截割部位的使用寿命。