综采面采煤机效率影响因素及改进措施分析

2022-09-25赵向荣

赵向荣

(山西高平科兴牛山煤业有限公司,山西 高平 048400)

引言

采煤机的作用是对煤壁进行截割,并将截割下的煤体向刮板输送机进行运送,在实际生产过程中就要保证采煤机螺旋滚筒的装煤能力大于剥落煤体的能力,确保不会发生堵塞现象。因此,为了提升综采面采煤机的开采效率,应合理设计采煤机滚筒的直径以及滚筒叶片倾角,确保截割下的煤体能够落入刮板输送机中。直径较大的滚筒,其落煤能力较大,堵塞现象不明显,但滚筒直径较小时,由于其落煤时速度较低,且煤体赋存空间也较小,堵塞现象也就较为严重。

1 工程实际

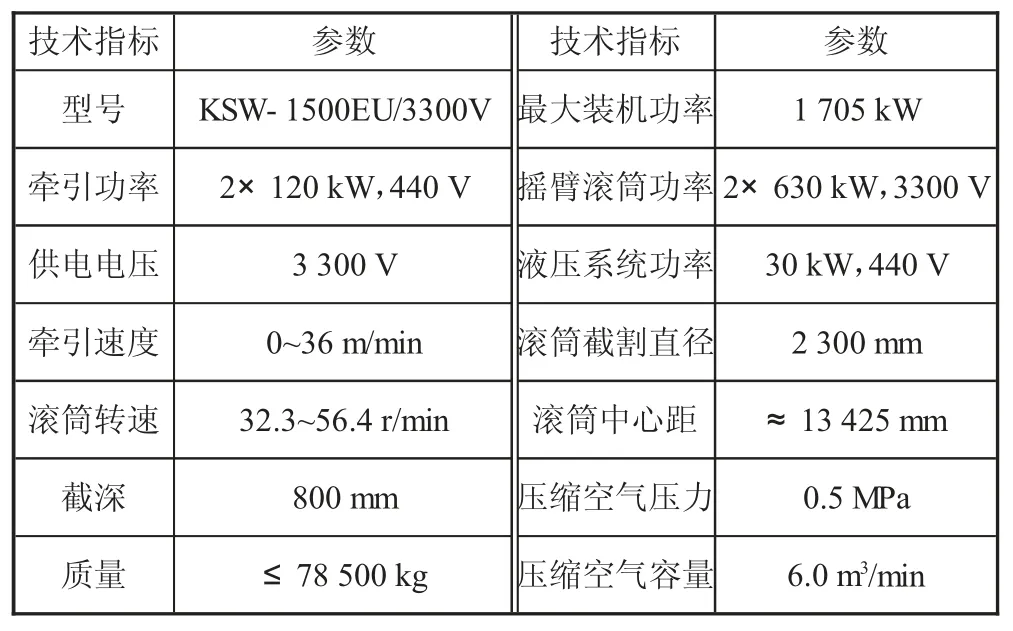

山西某煤矿3102 工作面采用综合机械化采煤法对煤炭资源进行开采,其工作面平均煤厚3.8 m,工作面倾角2°~8°,顶底板岩性中等稳定,采用一次采全厚工艺。初步设计采用KSW-1500EU/3300V 型号电牵引采煤机对煤炭资源进行开采,如图1 所示。在实际生产过程中效果并不理想,现对采煤机参数进行改进设计,以提高煤炭资源的开采效率,采煤机具体参数见表1。

表1 电牵引采煤机参数

图1 KSW-1500EU/3300V 电牵引采煤机

2 采煤机割煤效率影响因素

2.1 滚筒以及筒体直径

综采工作面采煤机滚筒直径的选择对采煤机割煤效率有着直接的影响,直径大的滚筒,其割煤效果较好。但当采煤机滚筒直径大于一定范围时,由于体积过大,需更大的采煤机电机功率进行带动,造成的能耗也就越大。大直径下采煤机滚筒进行煤壁截割时煤体的块状度也明显降低,块度低的煤价出售价格要低于大块度煤体,这对煤炭的经济效益造成了严重的影响。同时,当滚筒直径大小固定时,采煤机简体的直径越大,叶片的高度也就越小。这造成的影响就是煤体截割时的叶片赋存空间会很小,造成煤体的堵塞现象,对采煤机滚筒的割煤效率产生严重的影响,甚至阻碍采煤机滚筒正常的煤壁截割作业[1]。

2.2 滚筒螺旋叶片的倾角

采煤机滚筒叶片的螺旋倾角指的是其螺旋线的切线与轴上的轴心夹成的角度,计算公式如下:

式中:a 为采煤机滚筒叶片的螺旋倾角;H 为螺旋导程;D 为滚筒叶片的直径;s 为滚筒上的叶片数量;R为两叶片间的螺距。

采煤机滚筒叶片在进行煤壁截割过程中的作业实质是通过滚筒叶片将破碎的煤块推入刮板输送机中,煤块赋存在滚筒叶片当中,在滚筒转动过程中,叶片会带动煤块向刮板输送机转动,其叶片转动速度v的大小为:

式中:u 为采煤机滚筒的转动速度。

由式(2)可以看出,采煤机滚筒的导程越大,运煤速度也就越快。因此可以得出结论,采煤机滚筒叶片的倾角增大时,对煤体的排出速度越快,装煤效果也就更好;倾角变小时,对煤体排出的速度就越小,而且会造成滚筒叶片的堵塞。同样在倾角过大时,由于对煤体抛出的力较大,很容易抛出到滚筒的另一侧而不是落到刮板输送机上,装煤效果会大大降低。合理制定叶片倾角能够显著提升采煤机滚筒截割煤壁效率以及装煤效率,经多次实验测试,叶片倾角定在8°~28°时装煤效果较高[2]。在对采煤机滚筒叶片的倾角进行调高设计的同时,装煤效果会同步得到提高,但由于增大螺旋倾角的过程中煤壁的截割效果也在增加,因此产出的煤体总量也在增加,并没有提高采煤工作面的滚筒装煤效率。若持续增加采煤机滚筒的叶片倾角,则滚筒叶片的装煤效率反而会开始下降,这不但会对生产效率产生影响,还会增加煤体在滚筒叶片中堵塞的现象。因此合理设计滚筒叶片的倾角,确保倾角设计能保证装煤效率达到最大值的同时,采煤机对工作面煤壁的截割效果也会达到最优,从而达到增加采煤机开采效率的目的。另外叶片的导程对装煤效率的提高也很有帮助,从上式可以看出,逐渐增大螺旋导程,滚筒装煤速度会有所提高。但导程变化会增大对叶片的设计难度,仅适用于小直径的滚筒,在本文不做考虑,可以确定当采煤机滚筒直径较大时,其叶片的螺旋导程可以保持不变[3]。

2.3 滚筒叶片的数量

采煤机滚筒的导程是螺旋线旋转一周的轴向距离,要确保滚筒旋转一周时,叶片将煤推出的距离记为C,滚筒叶片的导程要大于这个距离,即H>C,而叶片的数量要大于两者的比值,即保证叶片的数量b≥H/C,这样在采煤机滚筒旋转一周时才能确保每一部分都有叶片的分布,否则将无法顺利进行煤体装运。

2.4 滚筒的转向

此处的采煤机一般指综采面双滚筒采煤机,为保证采煤机滚筒截割时的截割阻力得到合理释放,一般采煤机滚筒的两个转向是相反的。滚筒的转向一般有正向反向两种方式,当反向截割时,前滚筒进行顺时针旋转会减少煤尘排除,崩落出的碎煤也比较少,可保证工作面的工人安全作业。采用正向截割时,前滚筒产生的煤尘大且容易将碎块煤体抛出,工作环境较为恶劣。一般来说反向截割作业适用于中厚煤层煤壁截割作业,而薄煤层开采一般使用正向截割,好处是在薄煤层中采煤机滚筒的直径以及装煤口的尺寸会受到限制,正向截割可提高采煤机装煤效率。

3 改进措施

从采煤机滚筒叶片倾角以及采煤机截割工艺对采煤机开采效率进行改进处理,主要包括以下两个方面:

1)采煤机作业过程中牵引速度提高会带动叶片转动速度同步增加,提高装煤效果,但同时会增加对煤壁的截割量,煤体的总量也会增加,因此装煤效率仍不能得到改善。通过设计合理的叶片倾角可减缓这种现象的发生,在保持采煤机牵引速度不变的情况下,提升叶片倾角大小,保持其轴向速度提高到最大值,经多次实验设计为27°。此时若再增大叶片角度,轴向速度将开始降低。因此这个角度将对增大装煤效率起到关键作用,同时对截割煤体的效果也不会产生较大影响。

2)对采煤机滚筒直径的选取应符合煤矿实际生产条件,该煤矿工作面采高3.8 m,滚筒直径设计不易过大,采煤机滚筒直径仍为2 300 mm;更换采煤机滚筒叶片倾角,设计定为27°,并可根据具体截割工艺过程进行灵活调节;滚筒螺旋导程保持不变,采用反向截割方式,即前滚筒截割顶煤顺时针截割,后滚筒截割底煤逆时针截割。具体工艺流程根据现场实际进行调整。因此改进后的KSW-1500EU/3300V 型号电牵引采煤机在工作面进行生产,经现场实际操控生产实验,基本符合设计需要,比改进前工作面多产出煤炭20%,煤炭资源开采效率得到显著提高[4-7]。

4 结语

经过对综采面采煤机开采效率影响因素的分析,合理确定采煤机滚筒直径的大小。采用正向、反向截割煤体的工艺和采煤机滚筒叶片数量的选择,滚筒叶片倾角的设计,都会影响到采煤机开采效率。其中对采煤机滚筒叶片倾角的合理设计尤为重要,提高叶片倾角过程中,确保装煤效率的提高而不是装煤能力的提高,以保证截割出的煤体能够全部运输到刮板输送机,这对采煤机开采效率的影响至关重要,根据现场实验将采煤机滚筒叶片倾角设计为27°,在工作面实际生产过程中取得了良好的应用效果。这对煤炭企业的高产高效发展起到了关键作用。