煤矿传输用带式输送机传动滚筒的结构分析

2022-09-25石磊

石 磊

(晋能控股煤业集团大地选煤工程(大同)有限责任公司,山西 大同 037001)

引言

带式输送机是煤矿进行煤炭输送的重要设备,保证了煤炭的高效输送。在带式输送机的结构中,传动滚筒是进行力矩传递的主要结构,对带式输送机的性能具有直接的影响。滚筒在工作过程中,滚筒表面的筒体与输送带进行相互作用[1],且输送带在使用过程中存在着一定的弹性变形,从而造成滚筒的受力复杂,难以进行精确的描述,对滚筒结构的设计造成一定的困扰[2]。采用解析法结合有限元分析的方式对滚筒工作过程中的受力进行分析及模拟,从而可以避免解析法中对细节无法处理的问题[3],并能提高有限元分析的精确性,为滚筒的结构设计提供参考。

1 传动滚筒的受力分析

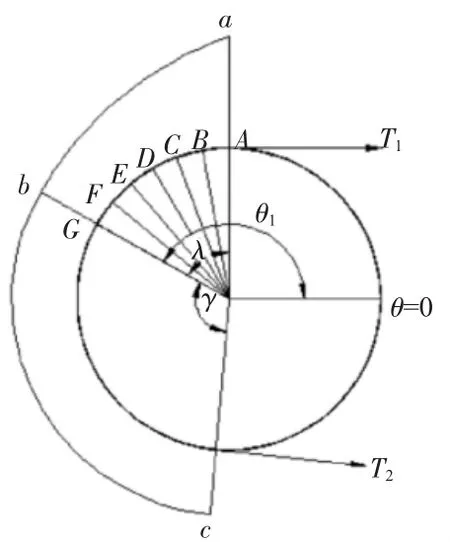

带式输送机在传输过程中,滚筒与输送带之间相互接触,通过摩擦力的作用进行力矩的传递,实现煤炭等物料的输送[4]。在带式输送机未启动时,输送带在滚筒上静置,此时滚筒受到的输送带两边作用力相等,当系统启动时,则输送带与滚筒之间摩擦力作用,滚筒受到的张力作用如图1 所示,其中输送带在摩擦力作用下产生变形,一边拉紧一边放松,T1为紧边的拉力,T2为松边的拉力[5],输送带在滚筒上的包角为α,在包角的范围内存在着滑动弧λ 和静止弧γ,其中α=λ+γ,滚筒受到的输送带张力之差为T1-T2,拉力作用将输送带沿着abc 圆弧段伸长,在静止弧内输送带无摩擦力。在分离点处,当拉力为定值时,静止弧为变化的,当传递的扭矩不断增加时[6],滚筒及输送带之间的总摩擦力也逐渐增加,从而造成静止弧的长度减小,滑动弧的长度增加。当总摩擦力达到一定的值时,弹性滑动的区域为整个包角的范围,此时继续增加传递扭矩,则会造成滚筒与输送带之间的打滑,影响带式输送机的运行[7]。

图1 滚筒受力作用示意图

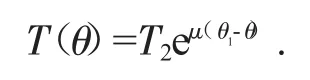

输送带认定为理想的挠性体,不计其质量及厚度作用,在承受弯曲作用时不产生弯曲应力,则输送带与滚筒接触位置进入点及分离点的张力按指数变化,以θ=0 时为起始,则输送带对滚筒的拉力作用随滑动弧内角度的变化为[8]:

式中:T2为松边的拉力;μ 为摩擦系数,取0.3。

依据带式输送机的运载能力,在额定的载荷工况下,T2=37 324 N,包角α 为178°,滑动弧内的张力呈指数变化,在进行有限元分析时,无法进行有效的加载。对滑动弧内进行等分处理,分别记为6 段内平均的张力作用[9],从而可以对滚筒受到的张力作用进行计算。

2 传动滚筒分析模型的建立

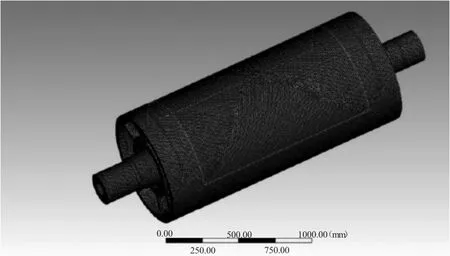

传动滚筒的结构主要由筒体、辐板、轮毂及传动轴组成,筒体与辐板采用焊接的结构组成,对滚筒进行建模分析[10]。传动滚筒在刚启动的时刻是最危险的工况,此时处于静力平衡的状态,依据滚筒的结构尺寸,建立三维模型,筒体的厚度为18 mm,辐板的壳体厚度为14 mm。设定滚筒的材质为Q235 A,其弹性模量为200 GPa,泊松比为0.28,抗拉强度为400 MPa,屈服强度为235 MPa。

由于滚筒的结构变化较大,采用自由网格的形式对其进行网格划分处理,筒体与辐板的厚度较小采用壳单元的形式,轮毂及传动轴采用实体单元的形式进行网格划分[11],设定网格的大小为30 mm,经过网格划分处理后得到滚筒的模型如图2 所示。滚筒采用对称分析的形式,对筒体上施加对称约束,在滚筒传动轴轴承位置处施加轴承约束,滚筒在静止弧内受到的正压力为66 650 N,在滑动弧内受到的正压力及摩擦力作用依照上述分析进行施加[12],由此对传动滚筒结构的强度及位移变形进行分析。

图2 传动滚筒的网格划分模型

3 传动滚筒的结构分析

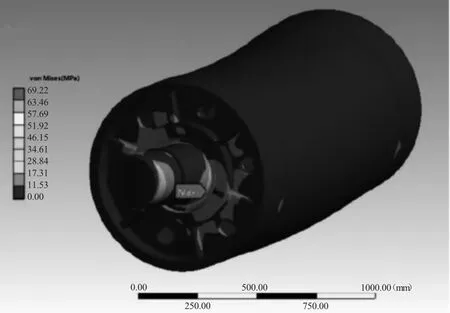

3.1 传动滚筒的强度

采用有限元仿真的方式对滚筒的结构强度进行计算,得到滚筒的应力分布如图3 所示。从图3 中可以看出,滚筒受到的最大应力值为69.2 MPa,最大应力位于辐板与轮毂相接触的位置,滚筒材质的屈服强度为235 MPa,则滚筒的最小安全系数为3.4,滚筒的强度满足使用的要求,且具有较大的安全余量。

图3 传动滚筒的应力(MPa)分布云图

3.2 传动滚筒的位移

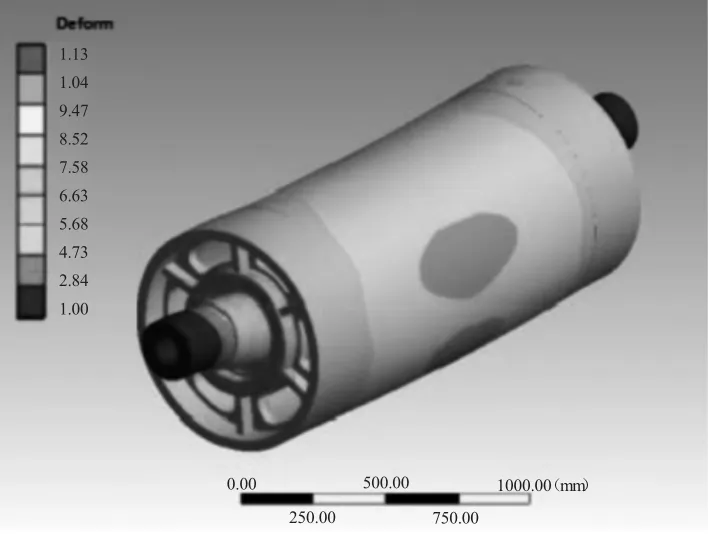

采用有限元仿真的方式对滚筒结构的位移变形进行计算,得到滚筒的位移变形分布如图4 所示。从图4 中可以看出,滚筒受到的最大位移变形量为1.1 mm,最大变形位于筒体周向分布的中间位置最大的位移变形值相对于滚筒的尺寸较小,满足使用的需求。

图4 传动滚筒的位移(mm)变形分布云图

通过上述的分析可知,滚筒上受到的最大应力为69.2 MPa,最小的安全系数为3.4,由于在滑动弧λ 内滚筒受到的输送带的张力作用呈指数形式不断变化,在上述分析过程中,采用分割单元的平均值作为载荷进行施加,进一步对滚筒进行合力作用的校核。采用有限元分析对滚筒受到的反作用力进行计算,得到其合力作用为F=105 540 N,相对分段计算的合理误差为2%,由于计算过程中滚筒的应力及变形具有较大的安全余量,则传动滚筒的结构满足使用的需求。

同时,可以看到,滚筒的结构存在着较大的安全余量,在另一方面上造成材料的浪费,不能充分发挥材料的性能,增加了传动滚筒的制造成本,不利于带式输送机整体的经济效益,可对传动滚筒的结构进行进一步的优化设计,从而减少材料的浪费,在保证结构使用性的基础上,降低滚筒的生产成本。

4 结论

1)传动滚筒的最大应力值为69.2 MPa,最大位移变形量为1.1 mm,满足传动滚筒强度和刚度的使用需求,且与合力作用时相差不大。

2)传动滚筒的结构具有较大的安全余量,可考虑对其进行优化设计,可在满足使用需求的同时降低滚筒的生产成本,提高带式输送机的使用效益。