矿用对旋轴流主通风机叶轮改造设计研究

2022-09-25侯爱瑞

侯爱瑞

(山西平舒煤业有限公司,山西 寿阳 045400)

引言

矿井对旋轴流主通风机是矿井安全运行的重要设备,它承担着向矿井输送新鲜空气,排出粉尘、瓦斯等污秽气体的工作,保障了矿井工人的生命安全。随着煤矿工业的现代化、一体化,煤矿的井巷长度越来越大,对风量和风压的要求也越来越高,因此,煤矿对旋轴流主通风机的设计应以安全可靠、高效、低噪声的工作范围为目标,同时这也是煤矿开采的发展方向[1]。山西某煤矿一台主通风机在使用中出现了叶片断裂飞袭击穿机匣的故障,为了保证安全、生产,必须对通风机及通风系统进行改造。

1 原通风机概况

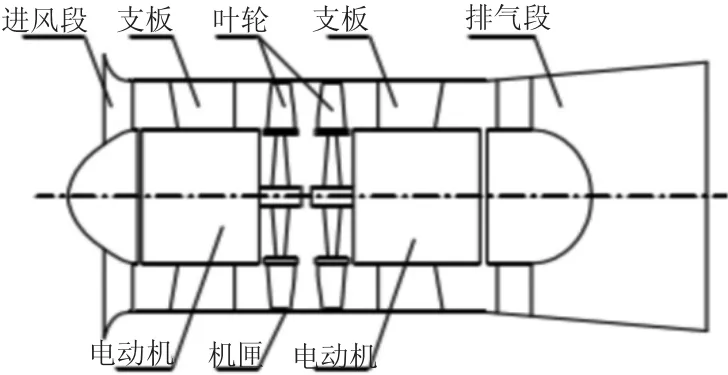

山西某煤矿原通风机是采用的一种对旋轴流式风机,它包括进风段、支板、叶轮、电动机、机匣等,如图1 所示。两级叶轮为机翼型双层空心钢片(1 级13块,2 级11 块),机匣、轮盘等部分用钢板焊接。在原通风系统中,出现过叶片断裂、击穿机箱等问题;煤矿开采深度大,通风系统风量小,调整范围狭窄,难以适应矿井的通风要求;通风系统长时间运转不佳,能耗高,运行费用较高。

图1 对旋轴流式风机结构示意图

在原有的风机叶片气动设计中,采用了传统的单翼和扁平的叶栅结构,它不能有效地减小空气中的流阻和旋涡,这也无法从本质上改善风机的运行效率,叶片在旋转时生成的气动噪声也无法降低[2]。针对原有风机结构主要存在的弊端,主要归结了以下几方面:叶柄和叶柄通过铆接的方法连接,这样就会产生螺丝松动,导致叶片脱落;二段式叶轮是直接装在电动机轴上的,叶轮的重量很大,马达的轴构成了悬臂轴,叶片的一端承受了很大的轴向和径向作用力,导致轴承在运行中容易磨损、发热,致使轴承温度上升而不能正常工作;将叶片的叶柄用螺帽紧固到转盘鼓轮上,这样的固定方式多次拆装很容易造成设备结构的损伤,必须更换新的叶片,从而增加了操作费用;叶片角的调整是靠肉眼来决定的,调整的精确度较低。

2 通风机叶轮改进设计

2.1 叶轮设计参数

在对通风机的结构进行改进时,在不改变风机功率、转速、叶轮尺寸等参数的前提下,对风机叶轮进行优化。此外,还应考虑企业特殊的使用需求,对风机叶轮进行了改进,如表1 所示。另外,经过改良的叶轮,叶片角度调节简单、可靠,符合工业标准和持续运行要求。

表1 通风机改造设计参数

2.2 叶片气动设计

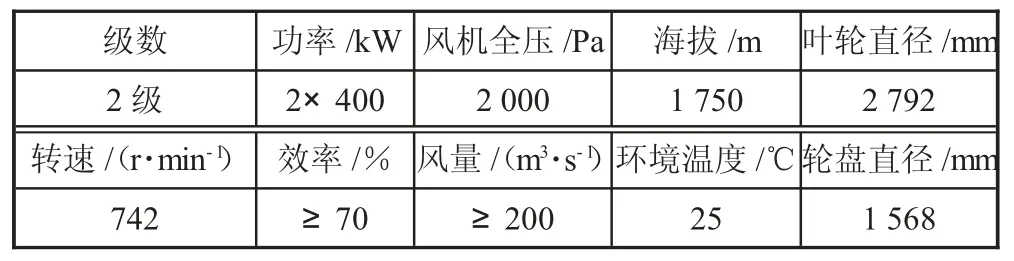

为达到设计和质量两方面的需求,本文采用目前比较成熟的航空压气机气动设计方法,并将其用于全三维叶片成形工艺中。利用准三维S2 流面流场进行了气动布置。在通流计算中,考虑了流动是一种轴对称的恒定流动,并利用矩形通流法逐个站点进行计算,该方法可以准确地反映端壁流道的位置,从而得到气流的流动特性。由于原叶轮和排气扇前、后两部分之间的对接很好,所以不会使原有的风机流场发生很大的改变,只采用平直流路[3]。如下页图2 所示,为通风机叶轮段流道子午面投影图,其中x 与R 为通道的水平和竖直投影距离。

图2 通风机叶轮段流道子午面投影图

在超跨声叶型的设计中,应用的较为普遍的包括B 样条以及贝塞尔曲线,因此在本文中,通过B 样条控制中线角叶型、贝塞尔曲线控制叶型厚度BMAA的方法,用于超跨声叶型的设计。该成形技术能够很好地控制叶片的气流,扩大其工作区域,提高其抗流场畸变能力,降低风机在运转时的噪声。

2.3 叶轮结构设计

原始风机的整体结构并未进行实质性的大改动,然而考虑到成本、工艺、质量及使用率等因素,因此本文只对原有的风机叶轮进行了改造。此次改动的目的在于解决原有风机可靠性低,静叶角调整精度差以及叶轮质量大等问题,同时还要满足其工作需求和使用寿命。风机叶轮的主体部分包括:刀片、轮盘、固定架、卡环、定位块、盖板、挡板、螺丝等。如图3 所示,为其主要的模型装配示意图。

图3 叶轮装配UG 模型示意图

改进的叶片安装方法主要是在叶片的叶柄上设置一个U 形的凹槽,以固定两个半圆形的夹套,然后用螺钉固定。风扇转动时,叶轮转动产生的离心力将卡环压住,进而将叶轮牢牢地锁住,该方法可以有效地防止主风机叶轮旋转太快、导致叶片飞离,从而提高整个风机的运行可靠性。叶片角调整的幅度是由具有不同锥角的定位块极限来决定的,在叶片的手柄上设有一个平面,这样就可以实现对叶片的一定角度锁定。根据风机的风流要求,可以调节不同的锥角来调节叶片的倾角(角调整的允许误差为0.5°),同一叶片的叶片角选用同一锥角的叶片,可以有效地提高叶片的角度调整精度,尽可能减低同一级风机叶片安装角的误差。

2.4 结构强度和振动校核

在进行了叶轮结构的改进和设计后,对转子叶片、轮盘进行了强度检测,并对整体叶轮进行了结构分析,以确保其可靠的结构设计。研究发现,叶片凸缘U 形槽根部位的应力水平最大,其强度储备系数为4.3,并有充分的余量,能够确保叶片长期安全可靠地工作;风机叶轮的最大当量应力为202 MPa,比35 号钢低315 MPa;两级振动频率的差异都超过10%,且无共振风险点,同时叶轮的工作速度不受附近结构因素所干扰。采用高品质的铸铝制叶片,使原有的风机钢片质量轻,耐腐蚀性好。风扇轮盘腹板的外圈采用梯形U 形槽,叶片和固定座的离心力完全被腹板所承受,使得鼓筒的壁厚变薄,转轮的质量得到了明显的下降。该方法不仅能达到操作要求,而且可以减轻叶轮总成的重量,从而使电动机的轴承载荷得到减小,有效地减少了风机的使用和维修成本,并极大地提高了通风机的安全性和可靠性。

3 通风机性能改进优化验证

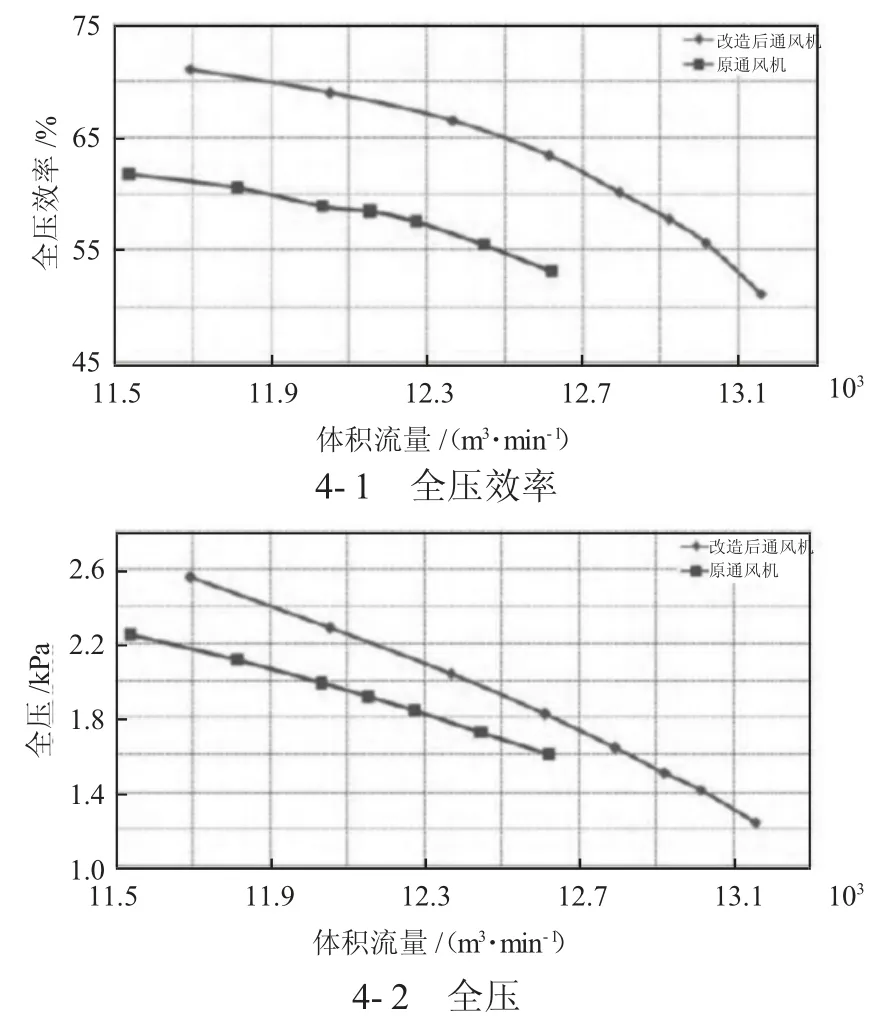

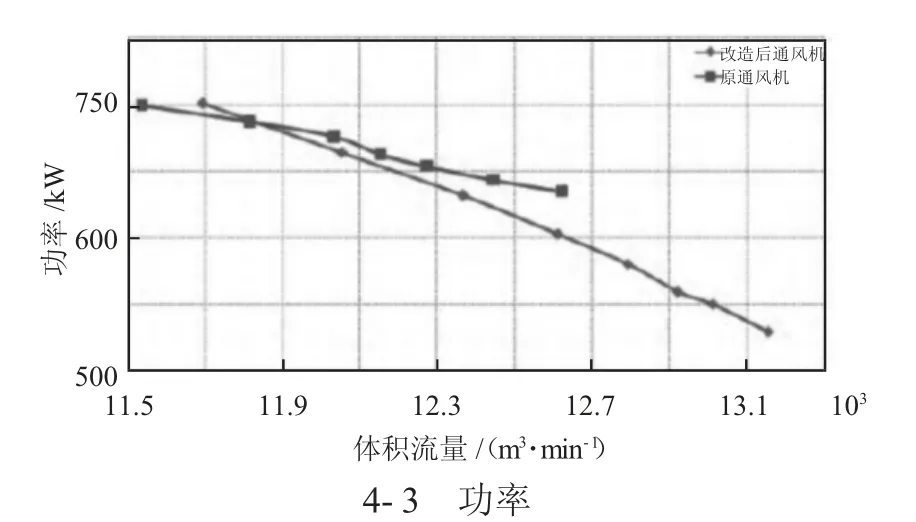

为进一步检验改型主风机的性能,需要对其进行现场安装调试,并对其使用情况进行了测试。在测试期间,整个设备以及通风系统正常运转,没有出现螺栓松动、叶片角度偏转、叶片开裂以及折断等情况。针对通风系统的工况,由专门的试验机构,在井下的主要回风巷道中通过调整风门、改变风机叶片的角度,相继展开了试验,如图4 所示,为通风机改造前后性能参数随流量的变化示意图。

图4 通风机改造前后性能参数变化图

通过对对旋轴流通风机改进前后性能数据的分析,发现改进后的通风机其效率能够提高10%左右,流量范围在原有的基础上增加了400 m3/min;在相同的空气流量情况下,改良后的通风机的最小风压提高了200 Pa,同时降低了30 kW 左右的功率损耗。目前,该风机在改进后的14 个月内24 h 连续工作,在运行期间,风机的振动仅为1.20~1.45 mm/s,远远低于企业规定值的4.6 mm/s,同时风机运行过程中产生的噪声为89 dB,与原通风机110 dB 相比仍旧有所降低,整体运行状态良好,满足煤矿企业的使用要求。

4 结语

经过采用一套先进的航空涡轮叶片设计方法,对山西某煤矿企业原有主通风机的叶轮结构进行了设计优化改进,改造后的通风机的供风量比原来增加400 m3/min,风机风压增加200 Pa,总运转效率增加10%,能耗下降约30 kW,风机运转时噪声下降20 dB。经空载调试、带网运行及性能测试,表明改造后的风机性能满足设计指标。本文的研究成果可为我国煤矿主通风系统的改造和优化提供参考价值。