HDT气流烘丝机工艺气体载水量自动控制系统的设计与应用

2022-09-24林利明陈振业洪凯强洪贵鑫成少锋陈荣峰伍颖翔刘灼成

陈 然,林利明,陈振业,洪凯强,洪贵鑫,成少锋,刘 欣,陈荣峰,伍颖翔,刘灼成

广东中烟工业有限责任公司广州卷烟厂,广州市荔湾区环翠南路88号 510000

HDT气流烘丝机是德国HAUNI公司生产的烟丝干燥设备,工作时的工艺气体温度为150~250℃[1],主要通过气流对物料进行输送和干燥[2],并由温度控制器和含水率控制器调节燃烧炉功率,进而调节工艺气体温度,最终影响出口烟丝的温度、含水率(质量分数,下同)以及填充值等物理指标[3-4]。HDT气流烘丝机具有干燥效率高、加工强度大等特点[5],可以有效减少烟丝杂气、降低烟气刺激性并提高烟丝填充值[6]。近年来针对烟丝干燥设备的出口含水率和工艺气体温度的稳定性已开展了大量研究。林天勤[7]对燃油管道式烘丝机(HXD)的燃烧炉柴油管路系统进行改进,实现了对助燃空气风量的自动调节,解决了燃烧炉温度控制精度低、故障率高、耗油量大等问题;陈飞云[8]通过定期校对和调整定量喂料装置,提高了SH9611型气流烘丝机入口烟丝流量的稳定性,进而提高了出口烟丝含水率的控制精度;孙成顺等[9]基于恒脱水量烘丝模式对HDT烘丝机进行改进,提高了烘后烟丝含水率以及工艺热风温度的稳定性。研究发现,载水量(质量流量,下同)对工艺气体热焓值和除水能力影响显著,维持载水量恒定可以有效提高烟丝填充值的稳定性[10-11]。然而实际生产中一般根据经验将控制排潮气体流量的排潮负压设置为固定值,无法起到实时调节工艺气体载水量的作用。为此,基于HDT气流烘丝机设计了一种工艺气体载水量自动控制系统,以期实现载水量的精确控制,提升出口烟丝物理指标的稳定性。

1 问题分析

1.1 工作原理

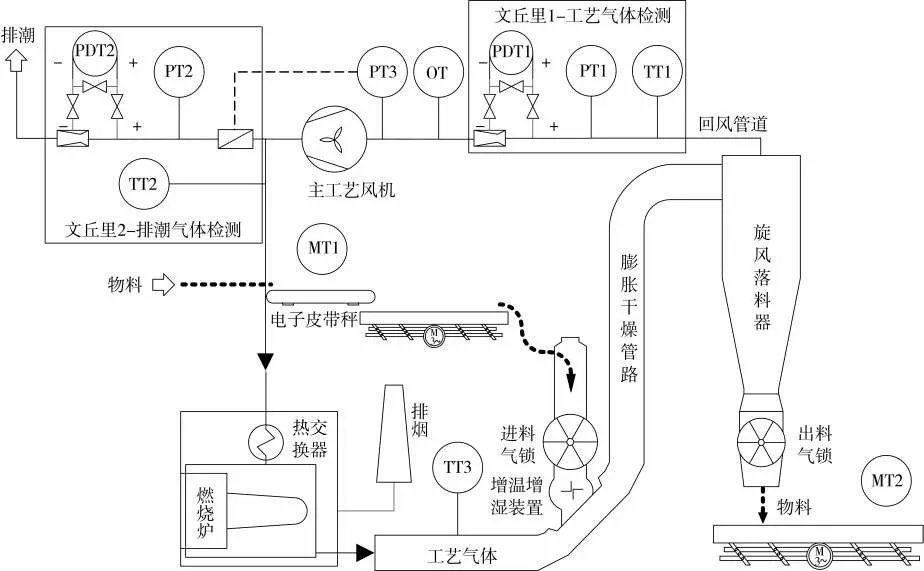

图1 HDT气流烘丝机工作原理示意图Fig.1 Working principle of HDT pneumatic tobacco dryer

HDT气流烘丝机主要由工艺气体循环系统、排潮系统、烟丝流量控制系统三大部分组成。由图1可见,烟丝经过电子皮带秤形成流量可控的物料流后进入增温增湿装置,在蒸汽的作用下膨胀并获得较高的温度和含水率;膨胀后烟丝在高温工艺气体的作用下进入膨胀干燥管路并与高温工艺气体充分混合,使得烟丝细胞内的水分因高强度的对流传热而迅速汽化和蒸发,烟丝在1~2 s内快速脱水膨胀定型[12],由此获得较高的填充值;脱水后烟丝经旋风落料器冷却定型后从出料气锁下落至出料振槽并被输送至下一工序。①工艺气体循环系统:工艺气体经旋风落料器与烟丝分离,通过回风管道被输送至燃烧炉,经热交换器加热后形成新的高温工艺气体完成气体循环,避免了热量浪费;燃烧炉使用的天然气流量恒定[9],即HDT气流烘丝机的脱水能力恒定。②排潮系统:生产时需要在增温增湿装置中定量施加补偿蒸汽,补偿蒸汽既可对烟丝进行膨胀和增温增湿,也可降低工艺气体的氧含量,防止高温干燥过程中烟丝发生燃烧;施加补偿蒸汽和烟丝脱水均会增加工艺气体载水量,因此需要通过排潮风机将部分工艺气体排出以保持载水量恒定。③烟丝流量控制系统:由于HDT气流烘丝机脱水能力恒定,为保持出口含水率在设定范围内,需要根据入口含水率的变化实时调整电子皮带秤的烟丝流量;入口含水率增加,则降低输送带速度以减小烟丝流量,反之则增大烟丝流量,确保烟丝脱水量与烘丝机脱水能力相匹配。此外,烘丝机中设置有压差传感器(PDT)、温度传感器(TT)、压力传感器(PT)和氧含量传感器(OT),用于检测工艺气体温度并计算工艺气体的质量流量、载水量等参数;设置的在线水分仪(MT)用于检测烟丝含水率。

1.2 存在问题

分析可见,影响工艺气体载水量的主要因素有烟丝干燥过程的脱水量、补偿蒸汽含水量以及排潮气体流量。其中,烟丝干燥过程脱水量和补偿蒸汽含水量为不可控变量,需要通过调节排潮气体流量使载水量保持恒定。生产中通常根据经验将控制排潮气体流量的排潮负压设置为固定值(如广州卷烟厂一般将排潮负压设为-800 Pa,此时排潮风门开度约为25%),无法实时调节工艺气体载水量,因此影响烟丝填充值的稳定性。

2 系统设计

2.1 控制原理

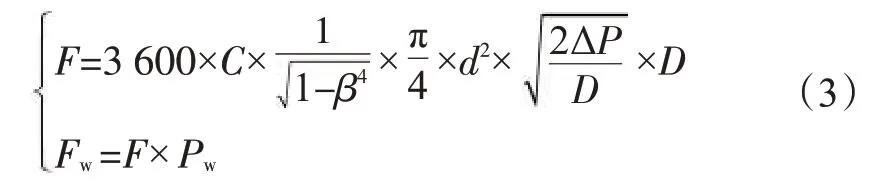

为使工艺气体载水量保持稳定,在HDT气流烘丝机中设计并增加了工艺气体载水量自动控制系统,其控制原理见图2。设备启动并开始投料后,排潮风门开度设置为25%,每隔5 min系统通过PLC采集一次工艺气体温度(TT1测量值)、工艺气体压力(PT1测量值)、文丘里管1的压差(PDT1测量值)以及工艺气体氧含量(OT测量值)等数据,并根据采集的数据计算工艺气体实际载水量。若实际载水量超出设定值±2%,则PLC控制排潮风门开度增大或减小1百分点,直至实际载水量处于设定范围内。当排潮风门开度超出设定值20%~30%时,人机界面(Human Machine Interface,HMI)显示报警信号,由人工根据实际工况判断设备运行是否正常,如有异常则退出自动控制系统,由人工对排潮风门进行控制。

图2 工艺气体载水量自动控制系统工作流程图Fig.2 Control flow of automatic control system for watercontent of processing gas

2.2 载水量设定值的确定

统计2020年1—10月广州卷烟厂“双喜(莲香)”牌卷烟膨胀梗丝生产数据,绘制工艺气体载水量-梗丝填充值散点图,并按照1 000 kg/h的载水量对数据进行分段后计算梗丝填充值的平均值,见图3。可见,梗丝填充值随工艺气体载水量的增加先上升后下降,当工艺气体载水量为39 500~40 500 kg/h时,梗丝平均填充值达到最大值6.81 cm3/g。因此,选择40 000 kg/h作为载水量设定值,即工艺气体载水量应控制在39 200~40 800 kg/h范围内。

图3 工艺气体载水量与梗丝填充值的关系Fig.3 Relationship between water content of processing gas and filling value of cut stem

2.3 工艺气体载水量计算

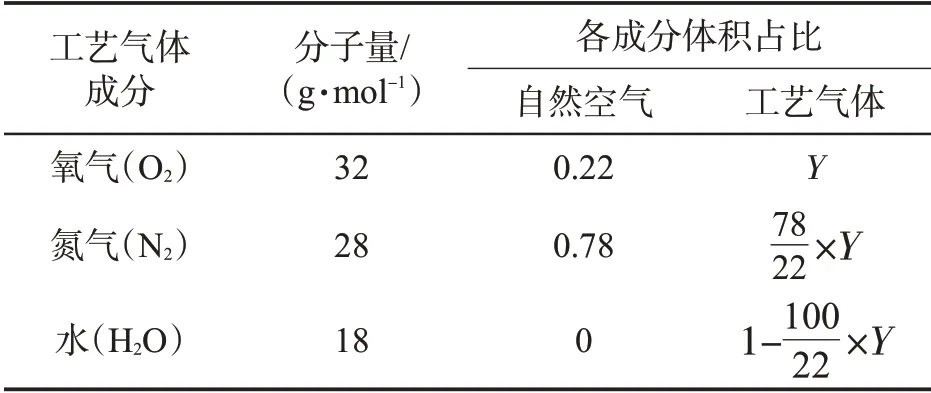

工艺气体的主要成分为氧气(O2)、氮气(N2)和水(H2O),假设氧气的体积占比为Y,则氮气和水的理论占比见表1。

表1 工艺气体中各成分占比理论值Tab.1 Theoretical value of proportion of each component in processing gas

由表1数据可得工艺气体含水率为:

式中:Pw为工艺气体含水率,%;M1为工艺气体摩尔质量,g/mol。

根据图1中文丘里1-工艺气体检测系统的温度传感器、压力传感器测量值以及标准条件下的空气密度,可以计算HDT烘丝机中特定温度和压力下的工艺气体密度:

式中:D为工艺气体密度,kg/m³;D0为自然空气在工艺气体压力、温度条件下的密度,kg/m3;P为工艺气体压力(PT1测量值),Pa;T为工艺气体温度(TT1测量值),℃;M0为自然空气的摩尔质量,g/mol。

根据文丘里管气体质量流量计算公式[13]可以计算工艺气体流量(质量流量,下同)及载水量:

式中:F为工艺气体流量,kg/h;β为文丘里管直径比;d为文丘里管直径,m;ΔP为文丘里管压差(PDT1测量值),Pa;C为流量系数,工艺气体取0.98;Fw为工艺气体载水量,kg/h。

以广州卷烟厂使用的HDT烘丝机为例,文丘里管固有参数为直径比β=0.581 7,直径d=0.641 0 m,某一时刻测得的工艺气体参数(氧气含量Y=0.026 9、压力P=104 865.718 2 Pa、温度T=160.561 5℃)及文丘里管压差ΔP=1 331.125 8 Pa,代入公式(1)~(3)计算可得:工艺气体含水率、质量流量、载水量分别为81.76%、45 408.685 8 kg/h、37 124.325 6 kg/h。

2.4 人机界面优化

如图4所示,在HMI人机界面增加工艺气体载水量显示模块,可以在生产中实时观察工艺气体载水量的波动情况,并在出现异常报警时及时干预。

3 应用效果

3.1 试验设计

材料:“双喜(莲香)”牌卷烟膨胀梗丝,入口含水率为36.5%±1.0%(广东中烟工业有限责任公司广州卷烟厂)。

设备与仪器:HDT-FX型气流烘丝机、BWE型电子皮带秤(精度0.01 kg)(德国HAUNI公司);TST40N型温度传感器(精度0.1℃,德国E+H公司);TM710型水分仪(精度0.1%,美国NDC公司);OXITEC型氧含量检测装置(精度0.01%,德国ENOTEC公司);DD60SAB型膨胀梗丝填充值测定仪[精度0.01 cm3/g,博瓦特-凯希(中国)有限公司]。

图4 HMI人机界面Fig.4 HMI human machine interface

方法:HDT-FX型气流烘丝机每天连续运行5 h,梗丝物料流量为(5 500±500)kg/h,出口含水率设为12.5%±0.5%。分别采集气流烘丝机改进前后工艺气体温度、载水量以及出口含水率等数据,采用DD60SAB型膨胀梗丝填充值测定仪测量梗丝填充值(设备启动30 min后开始取样,每天取5组样品,取样间隔1 h,每组样品设置3个平行样)。统计时间为3 d,取平均值。

3.2 数据分析

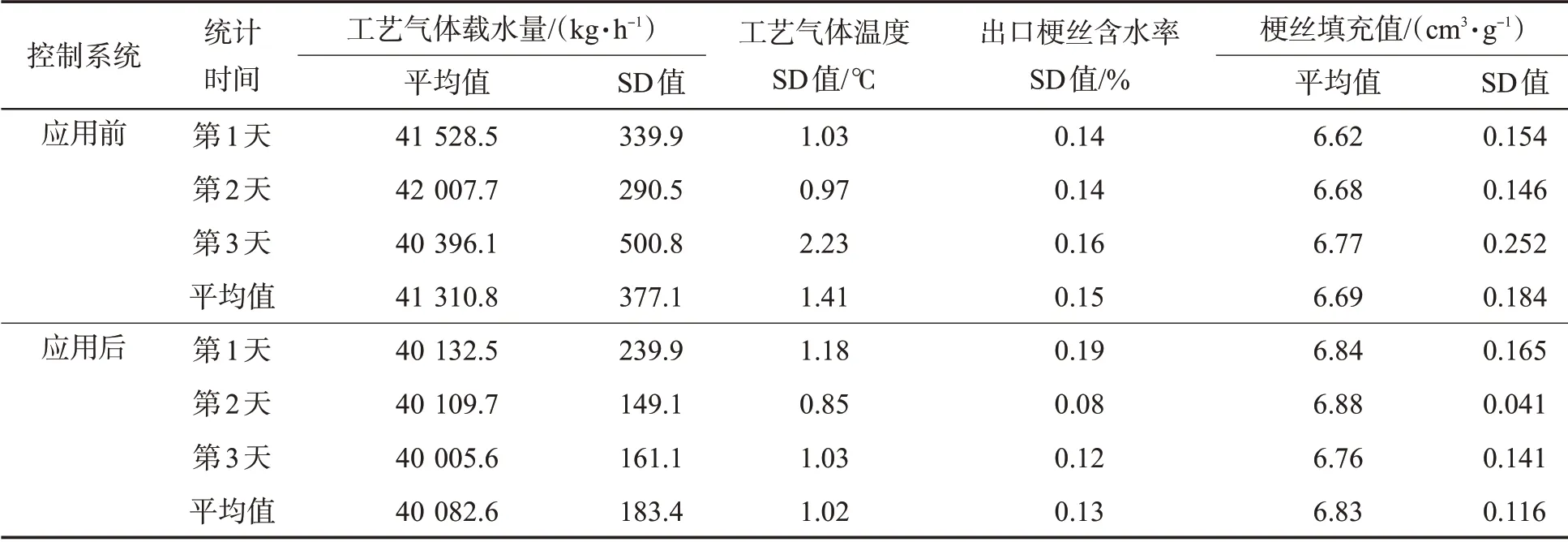

由表2可知,增加载水量自动控制系统后,工艺气体载水量SD值由377.1 kg/h下降至183.4 kg/h(下降51.37%),温度SD值由1.41℃下降至1.02℃(下降27.66%),出口梗丝含水率SD值由0.15%下降至0.13%(下降13.33%),梗丝填充值SD值由0.184 cm3/g下降至0.116 cm3/g(下降36.96%);工艺气体载水量由41 310.8 kg/h下降至40 082.6 kg/h,梗丝填充值由6.69 cm3/g提升至6.83 cm3/g。表明载水量自动控制系统可以有效提升工艺气体载水量、温度以及出口梗丝含水率和填充值的稳定性。

表2 载水量自动控制系统应用前后HDT气流烘丝机运行数据①Tab.2 Operation data of HDT pneumatic tobacco dryer before and after application of automatic water content control system

4 结论

基于HDT气流烘丝机工艺气体载水量的设定值和理论计算值,设计了一种工艺气体载水量自动控制系统,实现了载水量的定量和稳定控制。以广州卷烟厂生产“双喜(莲香)”牌卷烟所使用的膨胀梗丝为对象进行测试,结果表明:采用工艺气体载水量自动控制系统后,工艺气体载水量和温度SD值分别下降51.37%和27.66%,出口梗丝含水率和填充值SD值分别下降13.33%和36.96%,梗丝填充值由6.69 cm3/g提升至6.83 cm3/g,有效改善了干燥后梗丝质量。