基于Fluent 仿真的膨胀烟丝回潮筒的优化改进

2021-06-24龚剑强孙科雷邬晓龙朱群晓胡坚峰姚科东

徐 敏,龚剑强,金 伟,孙科雷,祝 俊,邬晓龙,章 敏,郑 超,林 斌,朱群晓,胡坚峰,姚科东

浙江中烟工业有限责任公司宁波卷烟厂,浙江省宁波市奉化经济开发区葭浦西路2001 号 315040

膨胀烟丝工艺作为卷烟工业的一项重要烟丝处理技术,因具有提高烟丝填充值、降低生产成本、减少烟叶损耗等作用而被广泛采用[1]。膨胀烟丝回潮筒是保证膨胀烟丝含水率的关键设备,主要用于对膨胀后烟丝进行加湿,使烟丝含水率达到工艺要求[2-4]。但受到加水均匀性和准确性的影响,生产中会出现湿团烟丝现象,造成部分烟丝含水率不符合工艺要求,影响卷烟产品质量。针对此,苏福彬等[5]对回潮筒的导流板进行了升级改造,将湿团烟丝质量从13 kg/批次降低至9 kg/批次;吴玉生等[6]对膨胀烟丝回潮系统进行了改进,提高了烟丝含水率的稳定性;资文华等[7]对烟丝膨胀过程的工艺参数进行优化,提高了烟丝耐加工性能。上述改进在一定程度上减少了膨胀烟丝回潮后产生的湿团烟丝质量,但仍未有效降低湿团率。Fluent 是通用CFD(Computational Fluid Dynamics)的一种仿真软件,主要用于模拟从不可压缩到高度可压缩范围内的复杂流动,该软件采用完全非结构化网格的有限体积法,包括基于网格节点和网格单元两种梯度算法,具有适用范围广、效率高、稳定性好、精度高等特点[8-9]。为此,通过对膨胀烟丝回潮筒工作原理进行分析,利用Fluent 软件对进入回潮筒的烟丝运行状况进行模拟,并根据仿真结果优化设计加水方式,以期提高膨胀烟丝加工工艺水平。

1 问题分析

1.1 回潮筒工作原理

回潮筒主要由进料罩、筒体、喷淋装置、出料罩、排潮系统等部分组成,见图1。浸渍膨胀处理后的烟丝经过输送带进入回潮筒,依靠回潮筒倾角在自身重力作用下,烟丝随旋转的回潮筒向出料口呈螺旋状前进[10]。回潮筒内喷淋装置中均布有12 个喷嘴,对烟丝进行加湿处理,每4 个喷嘴为一个区,分为一、二、三共3 个区。其中,一区和二区的加水量为前馈控制,即系统将电子皮带秤测得的烟丝流量传递给PLC,PLC 根据加水比例设定值控制一区和二区的加水量。三区的加水量为反馈控制,即系统将回潮筒后方水分仪测得的出料烟丝含水率传递给PLC,PLC 通过对比实际值与设定值,利用气动薄膜阀调节控制加水量,而未被烟丝吸收的雾化水通过设置在回潮筒出料罩处的排潮系统排出。

图1 膨胀烟丝回潮筒结构示意图Fig.1 Schematic diagram of conditioning cylinder for expanded tobacco

1.2 存在问题

当烟丝由回潮筒输出并经输送机进入风选除杂工序后,在设备下方的剔除口处经常发现大量湿团烟丝,由此造成烟丝浪费,且容易产生水渍烟,影响成品膨胀烟丝质量。

以宁波卷烟厂为例,膨胀烟丝线设计生产能力为1 140 kg/h,采用的是WQ397 型回潮筒(秦皇岛烟草机械有限责任公司),回潮筒入料口烟丝含水率为7.5%,根据膨胀烟丝工艺标准,回潮后烟丝含水率应达到12.5%,因此烟丝在回潮筒中的吸水量为1 140×(12.5%-7.5%)kg/h=57 kg/h。但在实际生产中,回潮筒的加水量约为120 kg/h,远大于烟丝吸水量57 kg/h。可见,加水量过大造成烟丝无法充分吸收水分并产生湿团烟丝,且大量的雾化水被排潮系统排出导致生产用水浪费。

实际生产中一、二、三区的加水比例为2∶2∶1。当烟丝通过回潮筒前的振槽进入筒内时,由于惯性作用烟丝处于悬空下落状态,并未与回潮筒筒壁接触跟随回潮筒旋转做圆周运动。因此,一区喷嘴喷射的雾化水有一部分未与烟丝接触,而是直接喷射在筒壁上,雾化水凝结成水珠遇到新进入回潮筒的烟丝时容易产生湿团。而三区的喷嘴喷射的雾化水距离排潮系统较近,有一部分雾化水尚未被烟丝充分吸收就被排潮系统排出,导致加水效果较差。此外,生产中使用的雾化喷嘴存在水滴滴落现象,与烟丝混合后会形成湿团,影响膨胀烟丝品质。

2 改进方法

2.1 喷嘴改进

2.1.1 Fluent 仿真

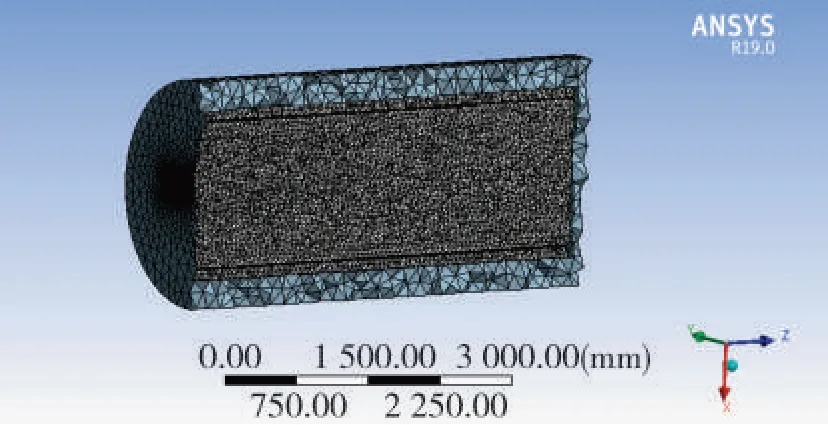

采用CFD 分析法对回潮筒体内的烟丝状态进行仿真,并根据仿真结果对喷嘴进行选型。在进行Fluent 仿真前,需要建立流体计算区域,即建立回潮筒的旋转域和静止域,见图2。图中,颜色较浅部分为静止域,筒内颜色较深部分为旋转域。

图2 回潮筒旋转域与静止域的划分Fig.2 Partition of rotating domain and stationary domain

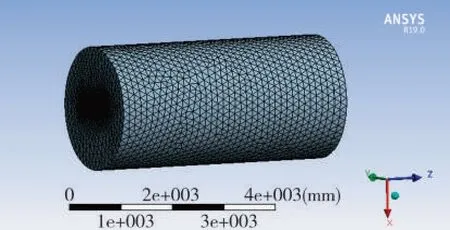

网格划分决定了仿真结果的准确性。四面体网格是Fluent 软件中常用的一种网格,划分简单且可以加密,但是当四面体网格的节点位置接近平面时难以计算其垂直梯度,导致模型边缘的凸点容易出现较大误差。因此,在划分网格时将四面体改为多面体网格,多面体相对于四面体网格节点多,可以减少网格数量,缩短计算时间。基于此,对筒体内部烟丝运动复杂且需要精密计算的旋转域和隔板网格进行加密处理(图3),对烟丝运动简单且影响较小的静止域网格不进行加密(图4)。

图3 回潮筒内部旋转域和隔板网格的划分Fig.3 Partition of rotating domain and partition grid inside conditioning cylinder

图4 回潮筒内部静止域网格的划分Fig.4 Meshing of stationary domain inside conditioning cylinder

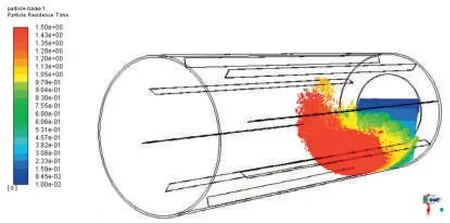

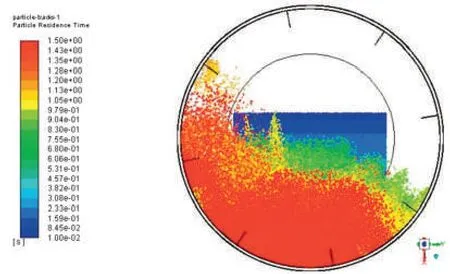

在完成网格划分后,通过Fluent 软件对烟丝进入回潮筒过程进行仿真。进入回潮筒前膨胀烟丝各项工艺指标为:含水率7.5%,填充值7.1 m3/g,整丝率82%,碎丝率1.4%。在此基础上,对Fluent 仿真参数进行调整,并与筒内滞留时间、烟丝抛射高度等数据进行比对,最终设置烟丝流密度780 kg/m3,黏度0.000 1 kg/ms,表面张力0.03 N/m。由图5 可见,烟丝在进入回潮筒15 s 时即进入了雾化水喷射二区。因此,截取前15 s的仿真图进行分析。

图5 烟丝进入回潮筒15 s 时的仿真图Fig.5 Simulation screen of expanded tobacco at the 15th second after entering conditioning cylinder

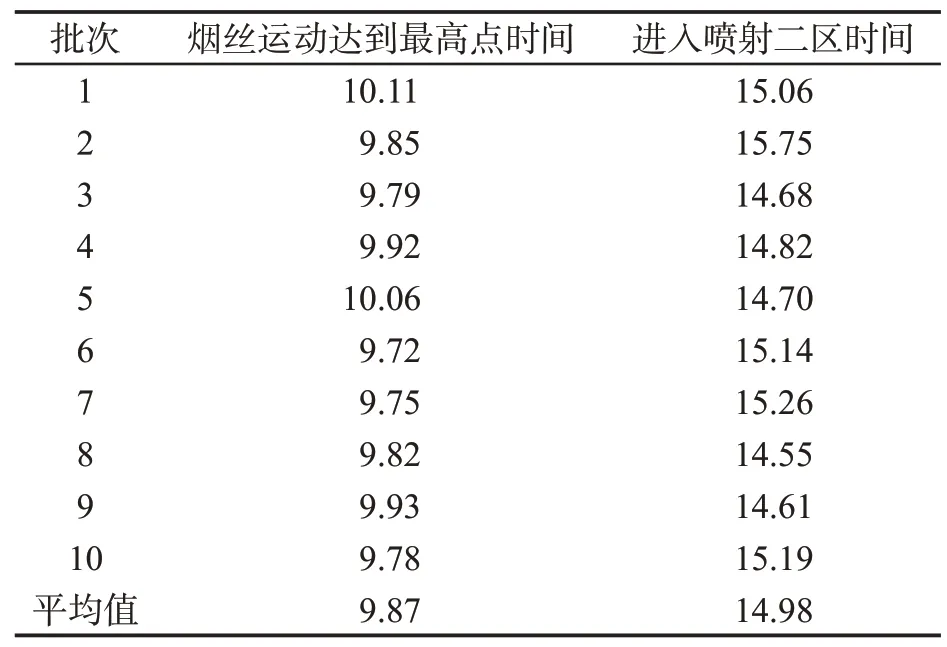

由图5 可见,烟丝从入料口进入回潮筒时,依靠回潮筒倾角在烟丝自身重力的作用下螺旋前进,在10 s 左右达到烟丝运动的最高点,此时烟丝之间的状态最为松散,因此在烟丝进入回潮筒10 s时开始向烟丝加水效果较好。为验证仿真结果的准确性,在排除筒内多余烟丝运动干扰的前提下,选取10 批次膨胀烟丝的头料,在出料罩处的观察窗观察烟丝进入回潮筒的情况。通过秒表记录烟丝运动达到最高点所需时间以及进入雾化水喷射二区所需时间,取平均值,结果见表1。可见,烟丝在进入回潮筒9.87 s 时达到运动最高点,14.98 s时进入雾化水喷射二区,与仿真结果基本一致。

表1 烟丝进入回潮筒后运动时间Tab.1 Statistics of movement time of expanded tobacco inside conditioning cylinder (s)

对进入回潮筒15 s 时烟丝运动进行径向仿真(图6)可知,烟丝最高点位于回潮筒10 点半方向。在出料罩处通过相机拍摄烟丝达到最高点时的照片(图7),可见烟丝达到最高点的位置正好在回潮筒10 点半方向,与仿真结果一致。此时,喷嘴与烟丝最高点的实测距离为116 cm。

图6 烟丝进入回潮筒15 s 时径向仿真图Fig.6 Radial simulation screen of expanded tobacco at the 15th second after entering conditioning cylinder

图7 烟丝进入回潮筒后达到最高点时画面Fig.7 Picture when cut tobacco reached the highest point after entering conditioning cylinder

2.1.2 喷嘴选型

WQ397 型回潮筒采用的是美国Spraying 公司生产的内部混合空气雾化喷嘴,喷嘴液体帽型号为2850,空气帽型号为73328。该公司新研发的外部混合空气雾化喷嘴,喷射流速高,可有效避免喷嘴堵塞,雾化效果良好。根据上述仿真结果,在选择喷嘴时既要保证喷嘴的雾化区域合理,又要使喷嘴的最远喷射距离略小于116 cm,从而将水分全部喷射在烟丝上,避免水分与筒壁接触而产生冷凝水。查阅相关资料,最终选定编号为SU-HTE60D 的喷嘴,液体帽和空气帽型号分别为PF28100 和LP130262-60,喷射最远距离为114 cm,最大喷射截面直径为25 cm,可以满足回潮筒雾化水喷射要求。

2.2 回潮筒加水区域的改进

2.2.1 一区喷嘴位置优化

通过现场测量可知烟丝从回潮筒入料口至出料口所用时间为61 s,筒体长度为4.7 m,根据Fluent 仿真结果显示烟丝在进入回潮筒10 s 左右达到最高点。因此,可计算得到一区第1 个喷嘴的最佳位置,即第1 个喷嘴与进料口之间的距离S。

式中:S 为一区第1 个喷嘴与进料口之间的距离,m;L 为筒长,m;t2为烟丝进入回潮筒后达到最高点的时间,s;t1为烟丝在回潮筒内的运动时间,s。

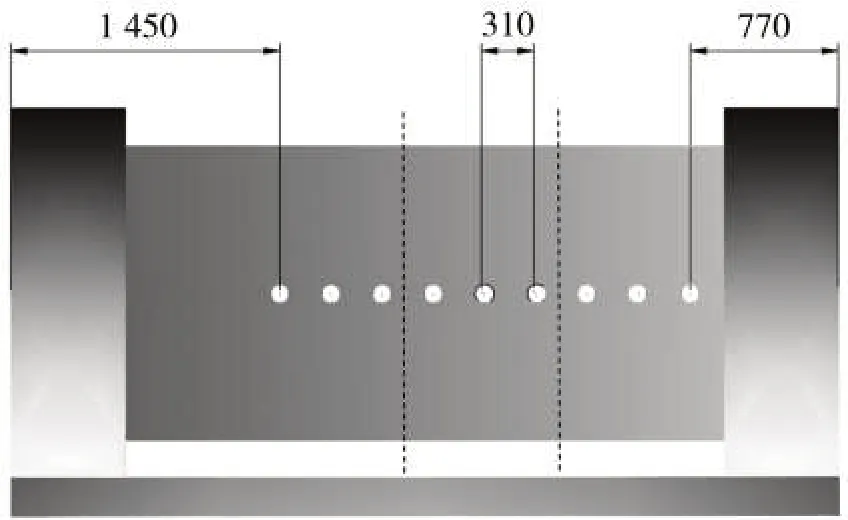

根据公式(1)计算可得,一区第1 个喷嘴安装于距离进料口770 mm 时,雾化水喷射效果最优。

2.2.2 三区喷嘴位置优化

三区位于筒体的尾部,其加水量根据回潮筒后方水分仪的测试数据进行反馈控制。三区的后方安装有排潮系统,可以将多余雾化水排出。现场观察发现,当三区最后一个喷嘴(即第4 个喷嘴)不使用时,对烟丝含水率无任何影响,且能减少加水量。因此,将三区第3 个喷嘴作为最后一个喷嘴,通过测量可知其与回潮筒出料口距离为1 450 mm。

2.2.3 喷嘴布局及加水量确定

一区第1 个喷嘴安装于距离进料口770 mm处,三区第3 个喷嘴与回潮筒出料口距离为1 450 mm。根据实际生产情况,将喷嘴数量减少为9个,并均分为3 个区,每个喷嘴相距310 mm,以满足喷嘴最大喷射截面直径为25 cm 的要求,改进后回潮筒喷嘴布局见图8。此外,根据设备工作原理及烟丝吸水特性,将一、二、三区的加水比例调节为7∶6∶3,加水量调整为80 kg/h。

图8 改进后回潮筒喷嘴布局示意图Fig.8 Schematic diagram of nozzles’arrangement inside conditioning cylinder after modification

3 应用效果

3.1 试验设计

材料:膨胀烟丝(浙江中烟工业有限责任公司宁波卷烟厂提供)。

仪器和设备:膨胀烟丝线生产能力为1 140 kg/h,WQ397 型回潮筒(秦皇岛烟草机械有限责任公司);SB16001 型电子天平(精度0.001 kg,瑞士Mettler Toledo 公司)。

测试方法:设WQ397 型回潮筒滚筒转速为35 r/min,排潮风机频率为30 Hz。依据《膨胀烟丝质量检验指标与判定(宁波卷烟厂)》(QJ/ZY-GY.02-036-2018)和《宁波卷烟厂在制品质量检验规程(制丝)》(QJ/ZY-CF.02-007-2016),分别检测改进前后各18 批次正常生产情况下回潮筒出口膨胀烟丝含水率、填充值、整丝率、碎丝率、纯净度以及回潮筒后风选除杂机剔除物中的湿团烟丝质量,判断膨胀烟丝是否符合工艺要求,并计算湿团率。

3.2 数据分析

由表2 可见,改进后膨胀烟丝含水率、填充值、整丝率、碎丝率、纯净度指标与改进前基本一致,均符合工艺要求,烟丝品质未受到影响。由表3 可见,改进后平均烟丝质量为4 425.44 kg/批次,湿团烟丝质量由改进前的5.155 kg/批次降低到0.166 kg/批次,湿团率由降低到降低96.9%,有效提高了膨胀烟丝回潮效果。

表2 改进前后膨胀烟丝工艺指标对比①Tab.2 Comparison of process indexes of expanded tobacco before and after modification

表3 改进前后膨胀烟丝湿团率对比Tab.3 Comparison of caking rate of expanded tobacco before and after modification

4 结论

基于膨胀烟丝生产及回潮筒工作原理,采用Fluent 仿真软件对回潮筒加水及烟丝运动情况进行模拟,并根据仿真结果对回潮筒内喷嘴数量及布局进行了优化,对回潮筒加水量及加水比例进行了调整。以宁波卷烟厂生产的膨胀烟丝为对象进行测试,结果表明:回潮筒加水方式改进后,膨胀烟丝含水率、填充值、整丝率、碎丝率、纯净度指标与改进前基本一致,均符合工艺要求,烟丝品质未受影响;湿团烟丝质量由改进前的5.155 kg/批次降低到0.166 kg/批次,湿团率由降低到降低96.9%,有效提高了膨胀烟丝回潮效果,进一步完善了膨胀烟丝生产工艺。