乙酸乙酯分水连续操作在萃取中的应用

2022-09-23周多祥

周多祥

(安徽泰格生物科技有限公司,安徽 固镇 233705)

引言

乙酸乙酯又称醋酸乙酯。纯净的乙酸乙酯是无色透明具有刺激性气味的液体,是一种用途广泛的精细化工产品,具有优异的溶解性,用途广泛,是一种非常重要的有机化工原料和极好的工业溶剂,被广泛用于醋酸纤维、乙基纤维、氯化橡胶、乙烯树脂、乙酸纤维树酯、合成橡胶、涂料及油漆等的生产过程中。

乙酸乙酯对空气敏感,能吸水分,使其缓慢水解而呈酸性反应。能与氯仿、乙醇、丙酮和乙醚混溶,溶于水(体积分数为10%)。相对密度0.902。熔点-83 ℃。沸点77 ℃。折光率1.3719。闪点7.2 ℃(开杯)。易燃。蒸气能与空气形成爆炸性混合物[1]。由于乙酸乙酯部分溶于水,使得乙酸乙酯与水溶解分层时,水相中含有部分乙酸乙酯约8%(质量分率),乙酸乙酯相中含有少量水约5%,因此。萃取后萃取相、萃余相均要再处理,或提纯、或蒸馏,达到综合利用。

安徽泰格生物科技有限公司公司于2019 年建设投产年产6 000 t 泛酸钙生产线。泛酸钙又名维生素B5(VB5),是人和动物维持正常生理机能不可缺少的微量物质。DL-泛解酸内酯是生产D-泛酸钙的主要原料,生产DL-泛解酸内酯常用方法是以甲醛和异丁醛为起始原料,经羟醛缩合、腈化、内脂化等反应生成DL 泛解酸内酯,DL-泛解酸内酯经拆分过滤后,拆分液通过乙酸乙酯萃取,萃余相即水相含有少量的乙酸乙酯,在一定温度下,经过反应釜简单蒸馏后,几乎所含的乙酸乙酯和部分水被蒸馏出来并冷凝,可明显看出冷凝液有分层现象。在使用含有分层水的乙酸乙酯在萃取中使用时,公司经过几个阶段,现将使用过程介绍如下。

1 第一阶段:含分层水乙酸乙酯直接使用萃取离心机萃取

首先,公司对乙酸乙酯回收使用时,是将含分层水的乙酸乙酯直接去乙酸乙酯储罐,然后去萃取离心机萃取D-L 泛解酸内酯拆分压滤液。由于乙酸乙酯含有分层水,水的密度为1 g/mL,而乙酸乙酯的相对密度为0.902。萃取离心机的原理就是利用两者的密度差,密度差稳定,萃取就平稳。而乙酸乙酯和分层水形成两相混合物,密度不均一,会直接造成萃取离心机分离效果差。实践中,需要多次调节萃取轻重相比例(乙酸乙酯为轻相,拆分压滤液为重相),稍微提高萃取进料量,萃取出料重相容易出现不稳定现象,重相内泛解算内酯残留超标、系统平衡破坏,从而导致萃取回流频繁,生产能力下降。尤其是后道工序受到影响,特别是员工疏忽大意,可以造成部分水相含有L-泛解酸盐,当L-泛解酸盐内酯化后,显著降低D-泛解酸内酯旋光,另一方面,在下一道工序即内酯化后再次萃取时,萃取后乙酸乙酯相可能含有大量的铵盐,最终导致D 泛解酸内酯大大降低,据生产统计,个别批次D-泛解酸内酯旋光可达-30°,距离控制指标-50°有很大距离。车间生产的D-泛解酸内酯含盐高、旋光不达标,不能满足后续生产。

结论:经过生产实践,此种方法,乙酸乙酯和水分层两相混合物,不能满足萃取离心机使用。

2 第二阶段:静置分层后使用上层乙酸乙酯去萃取离心机萃取

公司讨论研究决定,利用闲置储罐,采用静置分层办法,来使用含水乙酸乙酯静置分层示意图,如下页图1 所示。乙酸乙酯萃取后,萃取水相经过反应釜蒸馏,大约100 ℃左右,蒸馏乙酸乙酯冷凝液直接进入闲置储罐,等待乙酸乙酯和水分层后,罐内下层水相通过打料泵打入乙酸乙酯蒸馏釜,罐内上层乙酸乙酯相也通过打料泵去下道工序萃取回用。但由于公司生产能力加大,储罐静置时间长,一个储罐不能满足现有生产能力,若继续增加储罐,场地空间有限,设备安装受到限制。为此,公司继续优化乙酸乙酯分水工艺,确保大生产的需求。

图1 静置分层示意图

结论:静置分层,理论上不影响萃取离心机操作,但生产能力小,也不能满足大生产需要。

3 第三阶段,连续分水后,乙酸乙酯去萃取离心机萃取

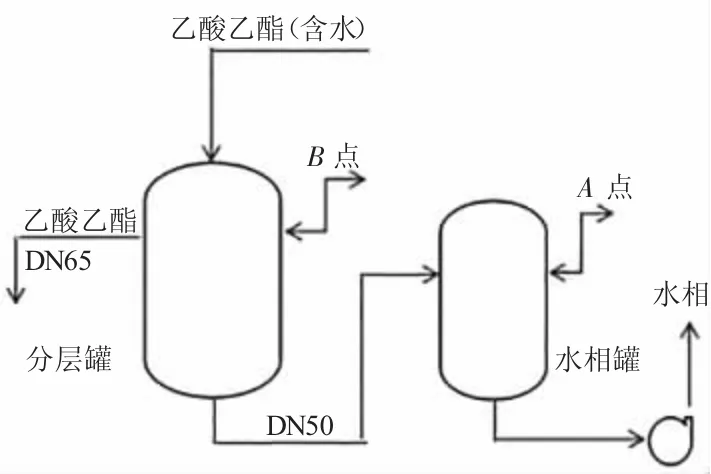

从乙酸乙酯溶解度不大着手,考虑到含乙酸乙酯水相在蒸馏时,蒸馏的冷凝液流量稳定,在一定的温度下,确保冷凝液乙酸乙酯和水比例,匀速地将乙酸乙酯上层转走,下层体积加大或及时溢流,上下层之间保持足够的位差,就可以确保在很长时间内,水和乙酸乙酯都能均匀地分离,达到分离要求。为此,公司采用制作3 m3、2 m3储罐各一只,分水连续操作示意图,如图2 所示。

图2 分水连续操作示意图

1)设备安装流程:3 立方罐(即分层罐)中部增加玻璃板式液位计,以方便巡视。分层罐接含水乙酸乙酯冷凝液,在分层罐罐体中上部,增加DN65 出口法兰,以便上层乙酸乙酯溢流到原有乙酸乙酯储罐即萃取前罐(此罐内乙酸乙酯内含有的少量水,完全溶解在乙酸乙酯内,是均相混合物,不影响进萃取离心机使用),分层罐底部接DN50 出料管,做成U 型弯管向上连接2 立方储罐(即水相罐)中上部进口法兰,DN65 法兰和DN50 法兰中心线垂直高度差15 cm。水相罐底部接打料泵,目的是及时转走罐内水相。

2)工艺物料流程:分层罐接收乙酸乙酯冷凝液,液位逐渐升高,当液位到达A 点水平面时,在重力位差作用下,分层罐下层水相可由罐底通过U 型弯管溢到流入水相罐;随着乙酸乙酯冷凝液不断加入分层罐,分层罐内液位会越来越高(是因为乙酸乙酯密度小于水的密度),当分层罐液位达到B 点水平面时,罐内乙酸乙酯就会溢流到乙酸乙酯储罐去。这样分水操作就处在连续运行状态。DN65 管路和DN50 可以保证水相和乙酸乙酯相流量满足实际生产需要。

3)设备改造后,每天蒸馏含水乙酸乙酯冷凝液约30 吨,其中下层分层水约10 t,除去乙酸乙酯相中含有的1 t 水(按5%含水量),乙酸乙酯重量约19 t,上层20 t 乙酸乙酯(含水5%)在15 h 之内,通过DN65管路,按四分之一管截面流出,速度按0.5 m/s 计算,管径完全满足。同理,乙酸乙酯分层水利用重力位差,分层水自DN50 管路溢流到水相罐也完全满足。

4)在生产中,有的厂家使用该法进行萃取操作时,由于车间空间小,分层罐和水相罐不在同一个楼面,而是按上下楼立面安装,如图3 所示。此时如果按照图2 在同一楼面安装,可能会出现虹吸现象,即分层罐内水相会通过U 型弯管全部虹吸到楼下水相罐,造成连续操分水作失灵。为此,可在U型弯管顶部加一放空管,当水相从分层罐溢流时,破坏了因虹吸产生的负压,分层罐内水相在低于A 点水平液位时自动停止,避免了虹吸现象。连续分水操作可以正常运行。

图3 分水连续操作 立面安装示意图

结论:连续分水操作设备改造后,相比前面两种操作方式,第三种方案,产量大,萃取稳定,容易操作。本次改造,所需两个储罐、部分管阀、液位计、一台打料泵等,由于花费少,新增加设备、管阀、机泵占地小,设备间距完全满足现有生产。为稳定车间生产,提高生产能力,起到了关键性作用。

4 结语

综上所述,对于同一平面安装和立面安装的乙酸乙酯分水连续操作改造项目实施后,DL-泛解酸内酯拆分液萃取稳定运行,萃取进料量明显加大、轻重相比例完全满足生产要求,是一个成熟、稳定的技改项目。