掘进作业中的机械化支护系统应用

2022-09-23赵刚

赵 刚

(太原煤炭气化(集团)有限责任公司,山西 太原 030000)

引言

井下巷道掘进过程中破坏了地层的内应力平衡,会导致巷道在掘进扰动和低压冲击下变形、失稳,因此需要对巷道进行支护,保证在掘进过程中的稳定性。为了提高支护效率,目前在巷道掘进中开始采用液压支架进行支护,有效地提升了巷道支护的效率和稳定性[1]。但在实际使用过程中,目前多数支架的支护参数选择和调整均依靠人工经验,在支护过程中再根据井下的实际支护情况调整,存在着调整周期长、参数准确性差的问题,无法满足井下快速掘进的需求。

结合目前井下巷道掘进现状,本文提出了一种新的机械化支护系统,以液压支架支护为核心,对液压支架支护时的支护原理、参数选择等进行研究,总结了一套“先自动调整再人工修正”的井下液压支架支护控制原则,为井下机械化支护提供了理论基础。根据实际应用表明,该系统能够显著提升井下液压支架在支护时的效率和稳定性,为进一步提升井下巷道掘进效率奠定了基础。

1 液压支架支护原理

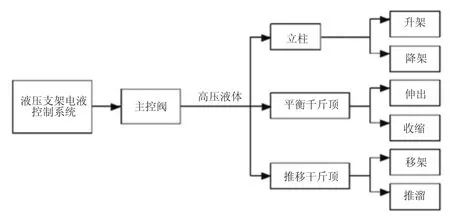

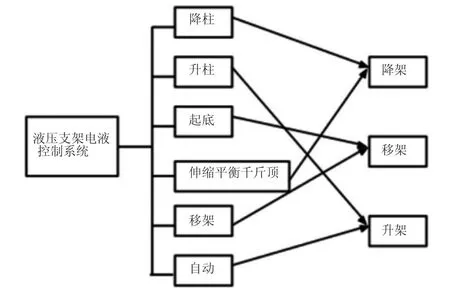

液压支架的支护核心要求是能对围岩进行支护,同时能够随着巷道掘进的不同,调整支护姿态并向前推进,因此必须具备升柱、降柱、支护姿态调整的功能,同时还需要能够抵挡矿压波动的冲击,保持巷道的稳定性。目前液压支架的动作调整主要是依靠电液控制系统来完成,通过计算机控制液压支架的各类阀体,保证支架支护的动作顺序和支护力。从而保证液压支架在支护过程中完成升架、降架、推溜、移架等工序,保证在工作过程中的支护稳定性。液压支架井下支护原理如图1所示[2]。

2 液压支架支护参数选择原则

液压支架在支护过程中的核心支护参数包括液压支架在移动时的移架速度、液压支架工作时的初撑力、液压支架工作时的支护阻力,传统情况下以上支护参数主要靠人工经验来确定,因此参数的设置和实际需求差异较大,需要频繁的调整才能满足井下支护作业的需求。

图1 液压支架支护原理图

目前井下巷道掘进及综采作业速度飞速提升,因此需要不断提升液压支架的单架移架的速度,保证井下巷道的掘进效率,根据对井下实际掘进情况的分析,一般要求液压支架的单架移动速度不能低于9 m/min,其在井下的移架速度vz可表示为[3]:

式中:b0为相邻液压支架间的中心距离,m;T为液压支架移架的总时间,min。

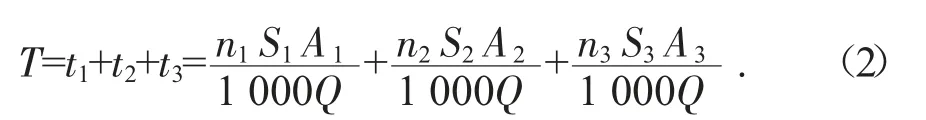

液压支架在移架时的总时间T包括液压支架在移动时的降柱时间、移架时间及升柱时间三个部分,其移架总时间可表示为[4]:

式中:t1为液压支架的降柱时间,min;t2为液压支架的移架时间,min;t3为液压支架的升柱时间,min;n1为液压支架降架时同时推动的千斤顶的数量;n2为液压支架移架时同时推动的千斤顶的数量;n3为液压支架升架时同时推动千斤顶的数量;S1为液压支架降架时立柱的移动量,m;S2为液压支架升柱时立柱的移动量,m;S3为液压支架移动时的步距,m;A1为液压支架立柱活塞杆的截面积,m2;A2为液压支架推移千斤顶工作腔的截面积,m2;A3为液压支架立柱活塞腔的截面积,m2;Q为液压泵站的流量,m3/min;

由分析结果可知,在实际操作过程中年,只有S1和S2是变量,因此在控制过程中通过改变以上两个量,即可对液压支架的支护效率进行调整。

液压支架在支护过程中的工作阻力会随着采高的增加而增大,初撑力是在液压支架在泵站的作用下将顶梁升起并和顶板密切接触时,为顶板提供的初始支撑力。初撑力的增加能够提高液压支架对顶板的支护能力,提高巷道顶板的稳定性,在支护作业时,支架的初撑力F可表示为[5]:

式中:D为液压支架立柱活塞缸直径,mm;m为液压泵站工作压力,MPa;n为液压支架的立柱数量。

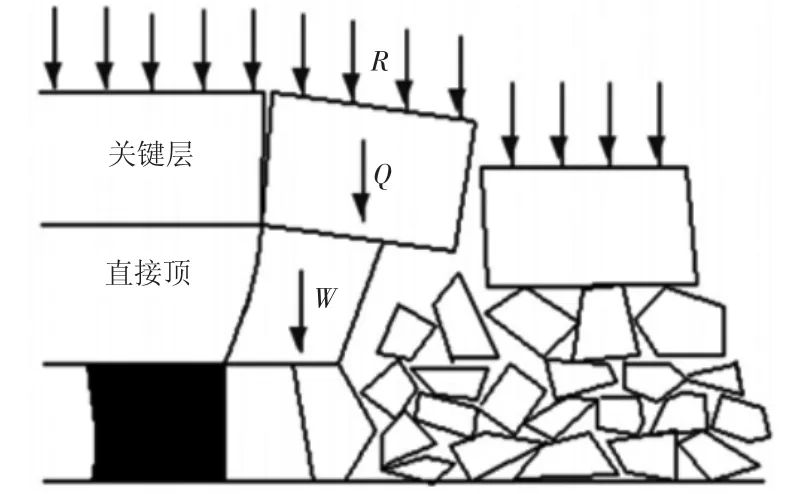

液压支架工作阻力,是指液压支架承受顶板来压时的最大支撑力,直接关系到液压支架的支护稳定性和可靠性,结合煤矿井下顶板的实际状态,在综采采空区经常形成“悬臂伸缩梁”结构,此时其处于最危险的“失稳载荷”状态,此时支架-围岩状态模型如图2所示。

图2 支架-围岩失稳载荷分布模型

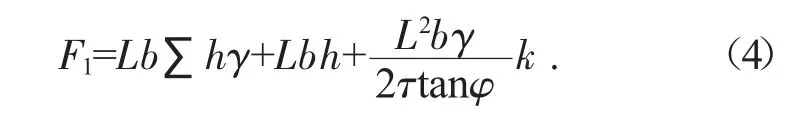

由此分析可知,在失稳载荷分布状态下,保证巷道顶板稳定性所需的支架工作阻力F1可表示为[6]:

式中:L为顶板的控顶距离,m;b为液压支架的顶梁宽度,m;h为巷道顶板直接顶厚度,m;γ为巷道顶板岩层的容重;τ为支架载荷侧的应力系数;k为载荷传递的时间因子;φ为顶板与液压支架夹角。

3 液压支架支护方案分析

目前井下对液压支架支护时的操作,主要包括顺序操作、全自动控制以及先自动调整再人工修正三种方案[7],分别介绍如下:

1)顺序操作是指,根据液压支架的降架-移架-升架工序来依次调整液压支架的支护姿态,该操作方案的支护指令较好,但由于采用了串行操作的控制模式,因此导致实际的移架时间长,效率低下;

2)全自动控制操作,主要是指由电液控制程序直接控制完成液压支架的调整,该控制模式部分工序采用了并行控制方案,因此移架时间较短,但支护质量较差,容易发生倾倒;

3)先自动调整再人工修正,该方案在自动控制操作的基础上增加了人工修正方案,对特殊地形条件下的支架支护情况进行调整,提高了巷道支护的可靠性,该方案调整实际时间较短,而且支护稳定性高,显著提升了井下的支护效率和可靠性。液压支架先自动调整再人工修正的方案如图3所示[8]。

图3 先自动调整再人工修正原理示意图

目前该机械化支护系统已经在多个煤矿投入应用,对规范井下液压支架调整方式、提高液压支架的调整效率和支护稳定性具有十分重要的意义。

4 结论

为了解决目前掘进作业中机械化支护系统支护参数靠人工经验设定可靠性差的问题,提出了“先自动调整再人工修正”的支架支护控制原则,对液压支架支护参数选择原则和调整方式进行了分析,根据实际应用表明:

1)液压支架的支护核心要求是能对围岩进行支护,同时能够随着巷道掘进的不同调整支护姿态并向前推进;

2)液压支架在支护过程中的核心支护参数包括了液压支架在移动时的移架速度、液压支架工作时的初撑力、液压支架工作时的支护阻力;

3)先自动调整再人工修正的支架支护控制原则,调整时间较短、支护稳定性高,能够显著提升井下的支护效率和可靠性。