MG400/930-WD采煤机滚筒齿座焊接平台的设计技术

2022-09-23刘晓春

刘晓春

(晋能控股装备制造集团华越机械有限公司,山西 阳泉 045000)

引言

采煤机作为煤矿井下工作面的重要设备,使用频繁。MG400/930交流电牵引采煤机是采用多电动机驱动、横向布置的新型电牵引采煤机,总装机功率为930 kW,供电电压为3 300 V,截割功率为2×400 kW,牵引功率为2×55 kW,采用机载交流变频调速、销轨式牵引,适用于2.0~4.9 m、煤层倾角≤16°、煤质中硬或硬的综采工作面。

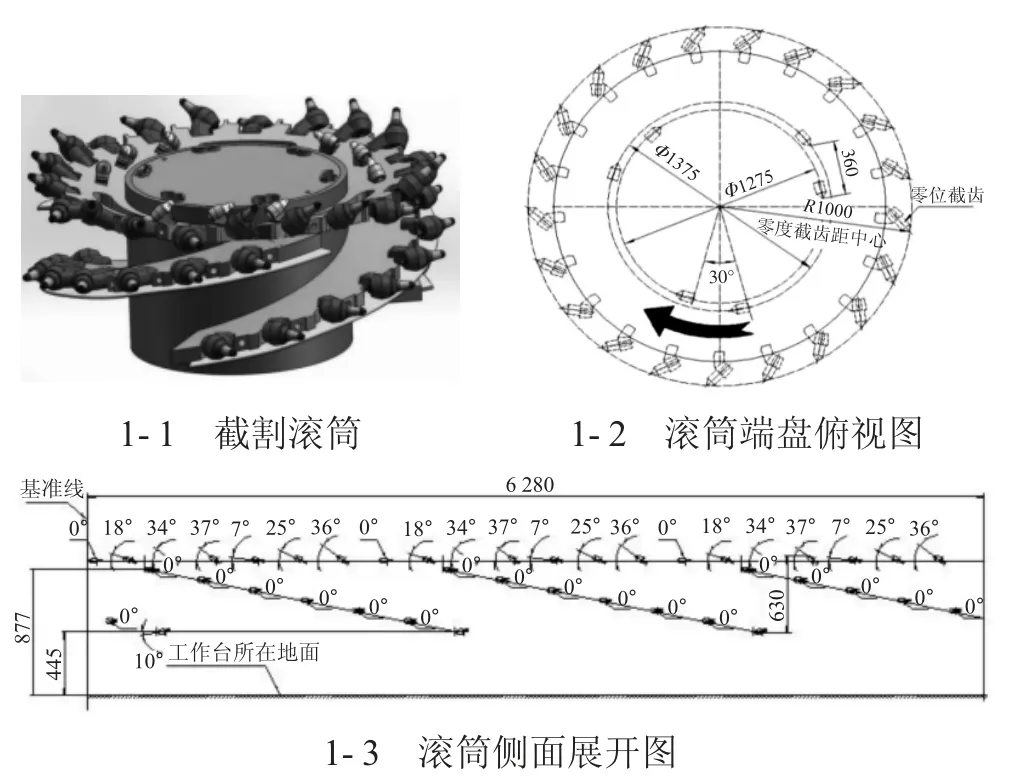

滚筒是采煤机的工作机构,担负着截割煤壁、割落煤块、装填煤块的作用,主要由筒体、截齿、齿座和喷嘴等组成。筒体采用焊接结构,三头螺旋叶片组成,如图1-1所示。滚筒牵引速度快,所受冲击大,磨损频繁,故采用镐形截齿以及与之相配套的大齿座、齿套、弹性轴挡[1]。齿座应用了特殊材料和特殊加工工艺,强度高,截齿固定可靠。尽管如此,由于使用频繁,截齿和齿座很容易磨损导致截割效率降低。截齿损坏后容易更换,而齿座焊接在筒体上,更换只能通过上井焊接,费时费力。同时,每个齿座都有各自的角度,维修时工人需围绕工作平台逐一进行角度定位并点焊,极大地增加了作业难度和劳动强度。为此,本文设计了一种专用焊接平台,方便工人焊接作业,提高检修效率。

1 滚筒截齿分布

1.1 端盘截齿分布

端盘零位截齿的齿顶圆周长为6 280 mm;端盘上21个截齿平均分布,每7个一组,每个截齿与水平面夹角分别为(逆时针顺序)0°、18°、34°、37°、7°、25°、36°,如图1-2所示。

1.2 滚筒螺旋叶片截齿分布

3头螺旋叶片,每个叶片的截齿与水平面夹角分别为(逆时针顺序)0°、0°、0°、0°、0°、0°、-10°,如图1-3所示。

图1 滚筒结构示意图(单位:mm)

1.3 齿座角度分析

每个齿座与其对应的截齿同轴,要在筒体上定位齿座,可以借助截齿齿尖位置[2]。首先,端盘截齿的齿尖,均分布于以滚筒中心为轴线、半径R=1 000 mm的圆柱面上,只有垂直方向上与水平呈角度,所以工装设计可以从便于确定齿尖所在圆柱面的方向出发,做一个绕滚筒轴线旋转的铅锤尺。确定齿尖以后,角度尺确定截齿角度,从而完成配套齿座点焊作业。其次,螺旋叶片上分布的截齿、齿尖也在以上所述的圆柱面上,同样在垂直方向需要用角度尺确定截齿角度,从而将配套的齿座点焊于叶片齿座槽内。

2 齿座焊接平台的设计

2.1 外形结构设计

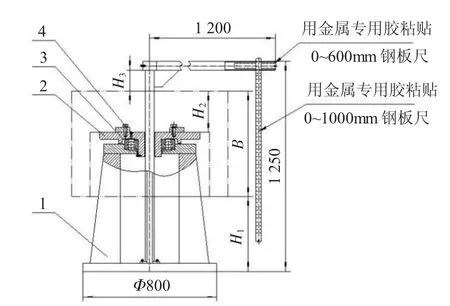

初步设计结构如下页图2所示,底座、中心杆、水平尺、铅锤尺固定不动,回转台带动滚筒旋转[3]。

2000/630-3F滚筒高度B=630 mm,其方健孔内侧端面与上表面距离H2=247 mm,带截齿滚筒最大直径D=2 000 mm。由图2可知,旋转台距地高度H=H1+B-H2,其中H1为滚筒离地高度,取450 mm,于是求得旋转台距离地面高度H=833 mm。

图2 焊接平台结构(单位:mm)

水平尺的高度H尺=H1+B+H3,其中H3取120 mm,计算得H尺=1 200 mm。

滚筒内孔直径为710 mm,方健孔尺寸为410 mm×410 mm。底座筋板呈梯形,对角两筋板长度不大于710 mm即可,故可取底座贴地圆板直径为800 mm。

2.2 关键标准件的选择

以滚筒和旋转台总重力荷载40kN为条件,选择轴承6328M/03,尺寸外径300mm、内径140mm、厚度62mm。

3 有限元分析

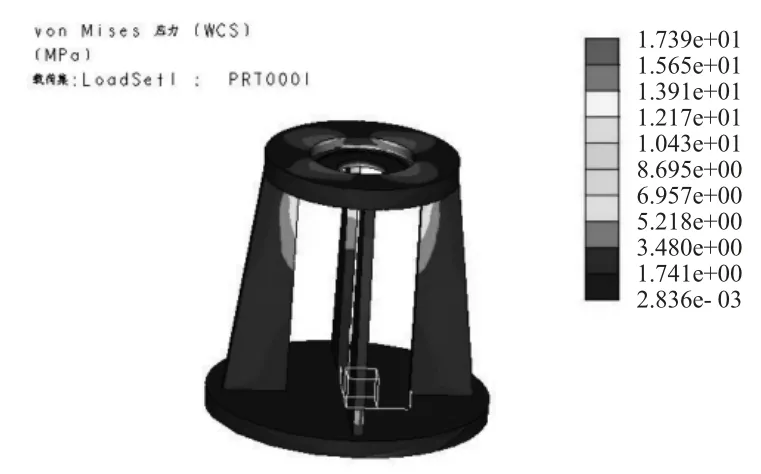

底座和旋转台是主要的受力部件,焊接平台在使用过程中,长时间受滚筒重力载荷,为保证其可靠性,对底座和旋转台分别进行有限元分析。

3.1 底座有限元分析

对底座贴地圆板施加约束,考虑到其主要受到来自轴承下面给予的压力,约为滚筒重力40 kN。材料采用Q235A,其屈服强度σs=235 MPa,考虑其安全系数为1.5,许用应力。查机械手册可知,抗拉强度σb=375~500 MPa。图3为其简化模型受力云图,最大应力为17.39 MPa、在筋板顶端,远小于材料许用应力,因此强度满足要求。

3.2 旋转台有限元分析

图3 底座应力(MPa)云图

由于焊接作业时,旋转台转动角度和速度非常小,故可忽略运动,将其视为静止,只需对其进行静力学分析。对旋转台与轴承搭接面施加约束,来自上方滚筒重力载荷,其自重小可忽略,故上表面施加载荷40 kN。其材料也采用Q235A,图4为其简化模型受力云图,最大应力为71.34 MPa、在轴承与其搭接的位置,远小于材料许用应力,因此强度满足要求。

4 结语

本次设计重点分析了截齿的分布情况,掌握了其主要规律,从而设计出一种适合MG400/930-WD滚筒焊接所需的平台,对主要部件受力分析,设计合理。焊接平台结构简单、制造成本低、取得显著应用成效。