带式输送机双合成动力系统的建立与仿真分析

2022-09-23申杨军

申杨军

(山西焦煤霍州煤电集团公共事业服务分公司,山西 霍州 031412)

引言

带式输送机是煤矿综采工作面的主要运输设备,随着采煤技术和设备自动化水平的不断提升,带式输送机朝着大运量、长距离以及高运速的方向发展,这就对其驱动系统提出了更高的要求,尤其是在复杂工况下的启动和节能性能方面的要求更为苛刻。传统单电机、双电机以及多电机驱动系统存在抗冲击性能差、控制精度低等方面的劣势[1]。本文提出以液压系统和变频电机为核心的双合成动力系统,重点完成了双合成动力系统的设计和试验研究。

1 双合成动力系统的设计

驱动系统对于带式输送机的意义非凡,其优良的性能可保证设备具有较高的工作效率,尤其是在近年来设备运量、运速以及运输距离增加的新形势下,对输送装置的驱动系统性能提出了更高的要求。本文所设计的带式输送机的双合成动力系统,一方面是为了解决带式输送机在重载或满载工况下难以平稳启动的问题;另一方面是为解决当前带式输送机能耗过大的问题,达到节能效果。具体设计思路如下:

1)当带式输送机处于正常或者空载运输工况时,仅由电机对其进行驱动,此时为单动力系统;

2)当带式输送机在满载或重载工况下时,在电机输送动力的同时,还有液压系统为设备提供动力,实现对带式输送机的双动力驱动。当带式输送机完成启动并进入稳定运行工况时,液压驱动系统退出,仅有电机进行驱动,即单动力驱动系统[2]。

其中,针对电机驱动系统采用变频调速方式对电机转速进行控制,从而实现对驱动力的调节;对于液压驱动系统而言,通过液压阀控制马达的速度,实现对液压驱动系统驱动力的控制。

对于双合成动力驱动系统而言,设计的关键难点为如何保证液压系统和电机的驱动力能够有机地整合或者分解,保证最终的动力能够满足带式输送机的输送需求。在机械行业中,齿轮传动系统具有传动功率大、传动比准确的优势[3]。因此,本文将采用齿轮传动机构实现液压系统和电动机两方面动力的合成。

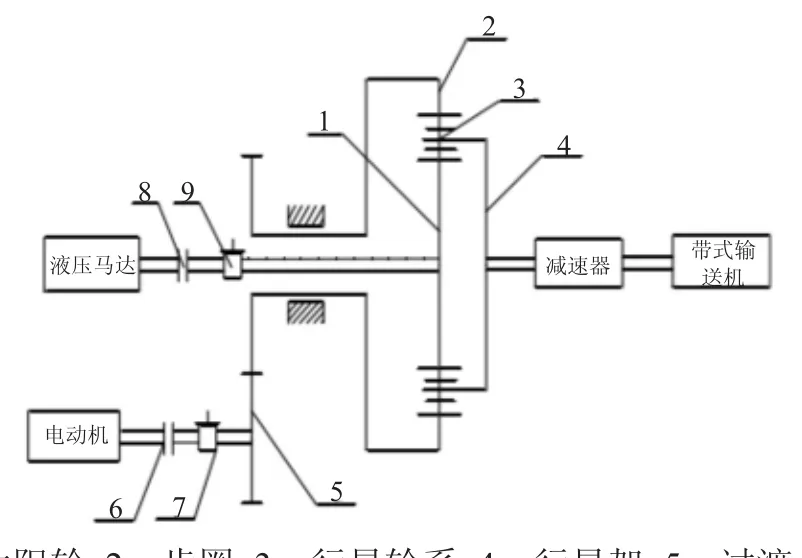

对于齿轮传动机构而言,包括2K-H型周转轮系、3K型周转轮系和K-H-V型周转轮系。综合比较上述三种周转轮系的优劣势,采用2K-H周转轮系实现两动力源的合成输出。2K-H周转轮系传动机构如图1所示。

图1 2K-H周转轮系传动机构

2 双合成动力系统模型的建立

本节将基于上述双合成动力系统的总体设计建立其模型,并对模型的准确性进行验证,为后续双合成动力系统性能的仿真分析奠定基础。

基于AMESim软件采用Vogit黏弹性模型建立带式输送机的仿真模型,重点包括头部驱动滚筒、尾部改向滚筒以及输送带和张紧装置。基于AMESim软件建立以电动机为主的交流变频驱动系统,该系统包括有变频器、电动机,并根据实际工况模拟负载;同时,结合理论基础,本系统将采用S型速度曲线对其进行调速控制。基于AMESim软件建立阀控马达方式的液压系统驱动模型;同样根据实际工况模拟负载,采用S型速度曲线对阀芯位移进行控制,从而达到调速的目的[4]。

将上述三种模型装配为双合成动力系统模型,如图2所示。

图2 双合成动力系统仿真模型

3 双合成动力系统的仿真分析

本节将在上述双合成动力模型建立的基础上,验证所提出了双合成动力系统是否能够适用于带式输送机的启动控制,为后续双合成动力系统的设计和制造提供支撑。

3.1 双合成动力系统模型的参数设置

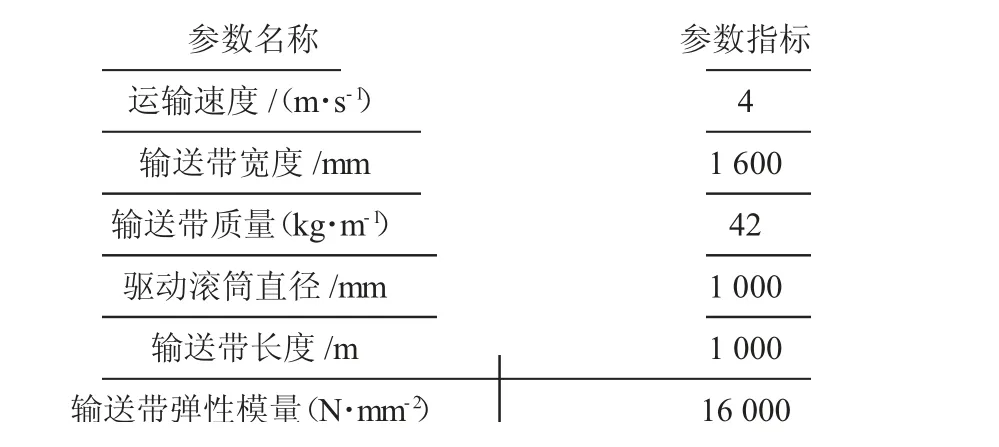

带式输送机模型的参数设置如表1所示。

表1 带式输送机模型参数设置

电动机变频调速系统模型中,所选定电动机的额定功率为315 kW,对应额定转速为1 500 r/min。

液压系统驱动模型中,系统最高工作压力为31 MPa,所选型液压马达的额定转速为1 000 r/min,蓄能器个数为5,容积为150 L,系统最低工作压力为14.61 MPa。

2K-H齿轮传动轮系的双动力合成系统的功率分配因数为6.897,减速比为16.128。

上述参数设置完毕后,分别对带式输送机在空载和满载工况下驱动性能进行仿真分析。其中,在空载工况下的仿真时间为180 s,在满载工况下的仿真时间为200 s。

3.2 不同工况下仿真结果分析

3.2.1 空载工况

空载工况下,带式输送机仅由双合成动力系统中的电动机的变频调速方式进行驱动控制[5]。空载工况带式输送机的启动分为3个阶段:0~50 s内为输送带的张紧阶段;50~110 s为带式输送机以S型曲线的启动阶段,输送带速度由0增加到4 m/s;110~180 s为带式输送机的稳定运行阶段,运输速度保持在4 m/s不变。

在空载工况下带式输送机输送带速度和电机功率的变化如图3所示。

图3 空载工况对应驱动性能仿真结果

如图3所示,在张紧阶段,在张紧力的作用下,驱动滚筒在短时间内受到较大的冲击,从而使得输送带出现较小速度的滑动,而后又迅速降为零;此后,在启动和稳定运行阶段均能按照S型曲线和恒定在4 m/s的速度运行,在过程中并未波动。在空载工况下,电动机的最大功率仅为149 kW,与所选型的315 kW的电动机存在一定差距,说明仅依靠电动机可实现空载工况下的平稳启动。

3.2.2 满载工况

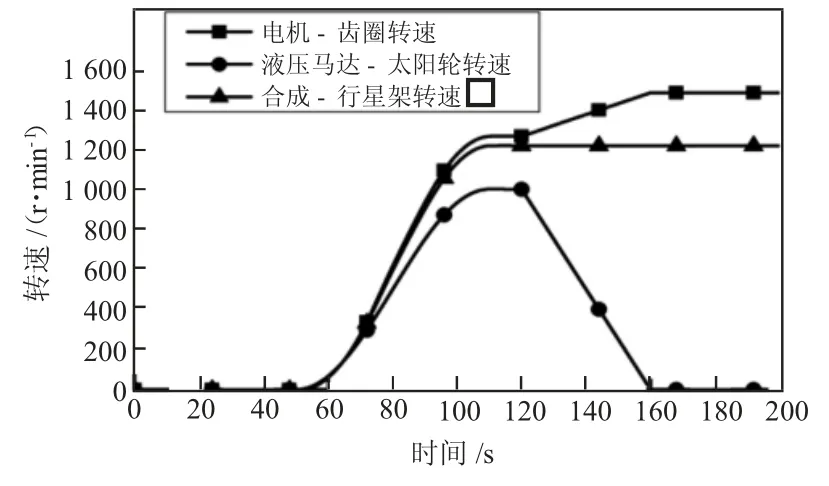

在满载工况带式输送机的启动分为3个阶段:0~50 s内为输送带的张紧阶段和蓄能器充液阶段;50~110 s为带式输送机以S型曲线的启动阶段,在双动力的合成驱动下输送带速度由0增加到4 m/s;110~150 s双动力持续稳定输出,输送带保持4 m/s速度不变;120~160 s液压驱动系统逐步退出,同时逐步增加电机驱动系统的动力,输送带保持在4 m/s的速度不变;160~200 s系统处于稳定运行阶段,仅有电动机驱动,输送带保持在4 m/s的速度不变。在满载工况下带式输送机驱动系统转矩分配-合成的变化如下页图4所示。

由图4可知,在0~50 s时,电机和液压系统的转速为0;在50~110 s电机和液压系统的转速逐渐增大,此时为双动力同时输出阶段;在110~120 s电机和液压系统转速不变,为后续液压系统的逐步退出做准备;在120~160 s液压系统转速逐渐降为0,而电机转速逐渐增加,即输出功率增加,在此阶段液压马达-行星架转速恒定,即保证输送带的速度不变;在160~200 s,仅由电机驱动保证输送带速度维持在4 m/s不变。

图4 双动力合成系统转速变化曲线

4 结语

带式输送机为综采工作面的主要运输设备,在当前运量、运速以及运输距离增大的情况,保证设备在空载和满载工况下的稳定运行尤为重要,对驱动系统提出了更高的要求。本文设计了以电动机和液压系统为核心的双动力合成驱动系统。经仿真分析,双合成动力系统可满足带式输送机的运输、驱动要求。