煤矿巷道长距离临时支护技术设计与应用研究

2022-09-23李强

李 强

(晋能控股煤业集团永定庄煤业公司机电部,山西 大同 037000)

引言

煤炭作为我国经济社会发展不可或缺的能源之一,在未来的一段时间内不会被替代,需求量还会不断增加[1]。煤炭掘进工作大多在井下开展,条件恶劣、环境复杂,安全问题一直是煤炭行业关注的焦点[2]。巷道支护作为井下煤炭安全开采作业的重要保障,随着煤炭掘进产量和巷道断面尺寸的不断增大,支护的稳定性要求越来越高[3]。目前我国半煤岩巷道基本采用的是悬臂式掘进机和单体锚杆钻机联合作业,存在巷道一次掘进距离短、效率低的问题,如何提高巷道掘进距离,保证巷道稳定安全已成为半煤岩巷道掘进关注的焦点。

基于上述问题,以某煤炭辅助运输顺槽半煤岩巷为工程背景,引入长距离临时支护技术,对于提高煤炭巷道掘进的安全性,保证煤炭企业的煤炭产能和效率具有重要意义。

1 掘进工作面概况

煤炭企业掘进工作面巷道运输顺槽断面尺寸数值为4.6 m×3 m(长×宽),断面面积数值为13.8 m2,巷道的总体掘进产量数值为3 560 m。巷道掘进过程沿煤层底板开展,破底范围30~500 mm,煤层的坡度范围±3°。

巷道掘进断面内部的煤层具体情况如下:煤层厚度范围数值为1.55~1.90 m,平均煤层厚度为1.60 m,属于半煤岩范畴。巷道顶底板的岩性和厚度参数如下:伪顶位置煤层厚度较小,分布情况不均匀,一般厚度尺寸范围为0.2~0.5 m,平均厚度尺寸为0.4 m,以砂质泥岩、泥岩和粉砂岩为主。直接顶位置的煤层厚度分布不均匀,厚度范围较宽,一般为1.75~11.2 m,平均厚度尺寸为7.4 m,以细粒砂岩为主。基本顶的厚度范围为9.65~13.60 m,平均厚度数值为11.2 m,以浅灰、灰白色中粒砂岩为主。直接底位置的煤层厚度范围为3.20~5.2 m,平均厚度数值为4.4 m,以石英为主。

2 临时支护装置及使用排距设计

2.1 临时支护装置

煤矿掘进工作面巷道运输顺槽现场使用的临时支护装置为吊环式前探梁结构,存在控顶距离较短,对空顶区顶板不能施加主动支撑力,控顶效果较差等问题。基于上述临时支护问题及临时支护装置,引进了新的临时支护装置,是一种“循环组合梁式”临时支护装置。

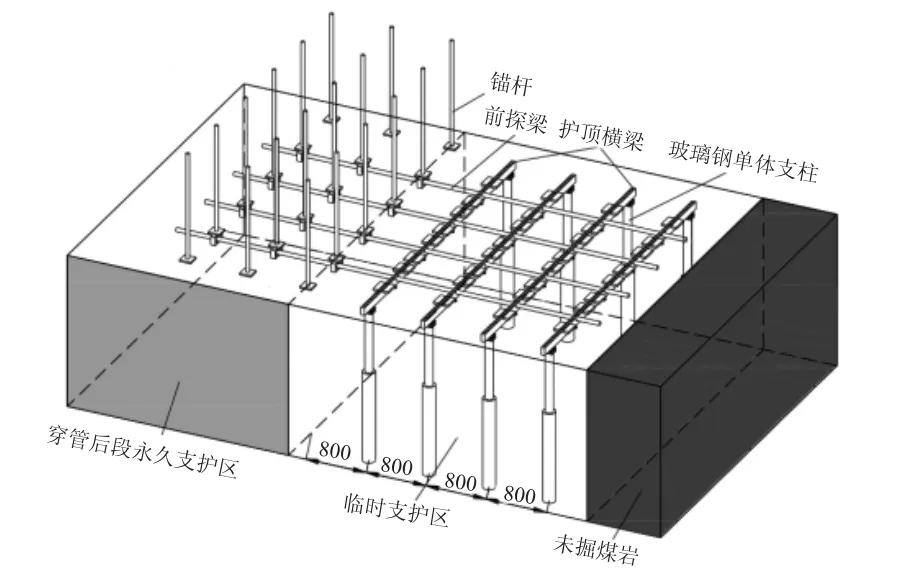

2.2 支护排距

针对新引进的“循环组合梁式”临时支护装置,结合巷道内部掘进工艺流程及掘进机作业参数,设计支护排距尺寸数值为800 mm。与此同时,基于巷道围岩地质条件及掘进实际情况也会预留部分临时支护距离,临时支护排距设计时,巷道周围岩层完整性高条件下,临时支护距离能够设计为3.2 mm,在岩层地质条件较差的条件下,临时支护距离也能够设计为1.6 m,由此可见,“循环组合梁式”临时支护装置的引进,能够将支护距离提高一倍以上,具有很好的应用价值。图1给出了3.2 m排距临时支护布置情况。

2.3 临时支护原理及优势

图1 临时支护装置布置情况(单位:mm)

“循环组合梁式”临时支护装置组成包括前探梁、护顶横梁和轻型单体柱,工作过程中,巷道迎头掘进2排预留空顶距1.6 m后,采用玻璃钢单体支柱去支撑巷道护顶位置的横梁,将支护力传输至巷道空顶区位置,实现横向强力控顶;以此同时,将前探梁进行前移,穿过前探梁延伸凹槽,转动伸梁结构使其接触巷道顶部实现纵向辅助控顶;上述布置情况实现了“组合梁式”控顶结构,将支护接触面增大,更能保证巷道顶板的可靠支护。之后再次循环掘进2排,支护方式和过程基本相同,完成两次循环形成一次大循环,距离长度尺寸为3.2 m,当临时支护结束时,掘进机退出迎头区域,进行锚网索支护工序。

“循环组合梁式”临时支护装置的引入,成功弥补了原来临时支护方式不能对空顶区顶板施加主动支撑力的不足,同时该装置还具有使用简便、增大掘进空间的优点,更重要的是达到了巷道掘进工作的连续开展,延长了掘进距离,简化了施工工序,保证了巷道掘进的高速开展。

3 长距离临时支护施工工序

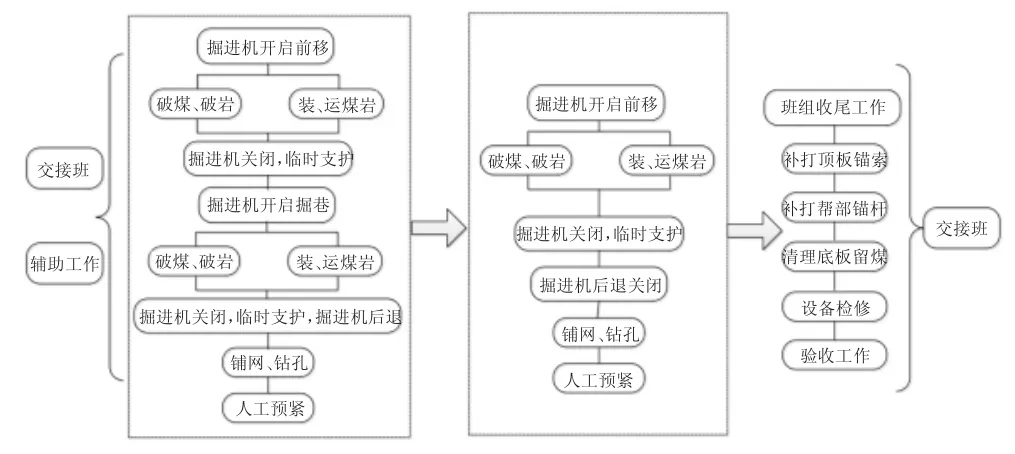

“循环组合梁式”临时支护技术引进之后改善了原支护方式施工工序较为复杂的现状,重新拟定了巷道掘进施工工艺流程,掘进机完成煤岩的破、装、运等过程之后,可以不退出掘进迎头,人工完成空顶区临时支护工作即可。之后启动掘进机重复上述破、装、运、支过程,两次掘进之后将掘进机退离迎头,进行永久支护等掘巷后续工序。图2给出了“循环组合梁式”临时支护技术的施工工艺流程。

图2 “循环组合梁式”临时支护技术施工工艺

“循环组合梁式”临时支护技术施工工艺具体内容如下:接班及辅助工作完成开启掘进机前移工作,要求掘进机每排前进距离为0.8 m,每次启动掘进两排,距离为1.6 m,完成运煤后关闭掘进机,不需要退出迎头;进行迎头空顶位置的敲帮检查,之后人工安装临时支护装置支护迎头空顶,顺带铺金属网;再次启动掘进机掘进两排,距离为1.6 m,重复上述工序之后掘进机退至迎头空顶区后方2~3 m处关闭;运用气动锚杆钻进行顶板锚杆打孔进行锚杆支护,同时,采用气腿式凿岩机进行帮部锚杆的施工,上述过程为一个大循环掘进为3.2 m。

4 应用效果分析

为了验证新引进“循环组合梁式”临时支护技术施工工序的可行性和效果,将其在某煤炭辅助运输顺槽半煤岩巷进行应用,跟踪记录运行情况,结果表明,新的临时支护方法快速高效,实现了长距离可靠支护的目的。统计结果显示,相较于原来吊环式前探梁结构的临时支护方式,“循环组合梁式”临时支护装置及技术实现了3.2 m的长距离控顶,达到了空顶区顶板主动支撑的目的,提高了巷道掘进的效率,预计单班能够掘进六排,共4.8 m,提高了近30%,预计为煤炭企业新增经济效益近100万元/年,取得了很好的应用效果。

5 结语

支护技术作为巷道掘进工作安全可靠运行的关键,直接关系在煤炭企业的产能和效率。针对某煤炭辅助运输顺槽半煤岩巷现有吊环式前探梁结构临时支护存在控顶距离短、无主动支撑力、控顶效果不佳等问题,开展了“大循环组合梁式”临时支护技术设计工作。结果表明,新临时支护技术达到了长距离控顶、主动支撑等目的,应用结果显示,控顶长度由原来的0,8 m提高到了3.2 m,并且实现了顶板主动支撑的效果,同时,单班掘进距离到达4.8 m,提高了近30%,为煤炭企业新增经济效益近100万元/年。