并联压缩机启动过程动态模拟与优化控制

2022-09-23杜宇李跃杰戴兴正刘万斗韩明

杜宇,李跃杰,戴兴正,刘万斗,韩明

1.廊坊中油龙慧科技有限公司(河北 廊坊 065000)

2.中石化广元天然气净化有限公司(四川 广元 628000)

3.中油国际管道有限公司(北京 100029)

4.中国石油华北油田分公司 第五采油厂(河北 辛集 052360)

目前,我国建设了一系列高等级、大口径、高压力的天然气长输管道,中间压气站主要采用离心式压缩机,保证流体以一定压力在管道中输送。与往复式压缩机、螺杆式压缩机相比,离心式压缩机具有排气量大、效率高、体积小等优点,但也存在投资高、运行能耗大、易发生喘振等缺点。优化离心式压缩机、配套设备的工艺参数、设计性能等一直是压气站设计的重点和难点[1-2]。目前,在压缩机的设计和选型中多采用稳态参数计算,但实际工况中其动力特性变化迅速,属于瞬态工况。Hysys Dynamic软件通过引入时间变量,对压缩机工作点轨迹进行动态分析,可反映实际工况条件下温度、压力、流量、转速、轴功率等随时间的变化趋势。杨泽军[3]、静玉晓等[4]通过该软件对启动、紧急关停和出口堵塞等情况进行了模拟,但均是基于单一压缩机,而大型压气站通常以并联压缩机为主,并联压缩机其运行的复杂性往往高于单台压缩机,目前尚没有针对并联压缩机启动过程的动态模拟[5-8]。以国内某压气站压缩机系统为例,采用Hysys Dynamic软件动态模拟启动过程,研究其工作点随时间的变化规律,并针对压缩机启动顺序进行逻辑编程,验证压缩机防喘振设计的合理性,保证并联压缩机组的顺利启动。

1 基础参数

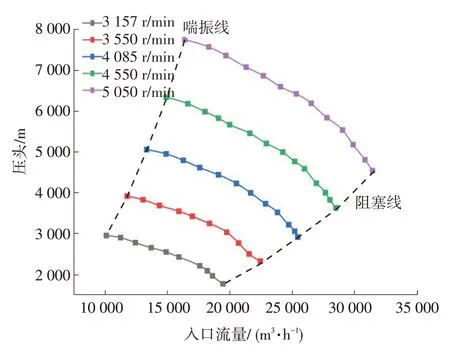

以西气东输二线某压气站燃驱压缩机组为例建模,该站压缩机为两用一备,并联运行,压缩机额定转速4 471 r/min,两台压缩机均为同一时间投入使用,因此认为劣化程度一致,其性能曲线也保持一致,如图1所示。

图1 压缩机性能曲线

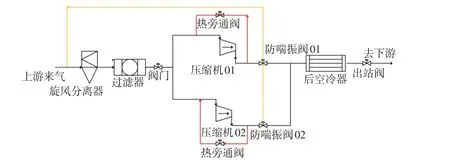

上游来气经旋风分离器除尘、过滤分离器除液后由汇管进入两台压缩机入口,每台压缩机均单独设置防喘振阀门,防喘振回路位于压缩机出口和旋风分离器入口之间,两台压缩机的回流气体经防喘振阀后汇聚到一起,流入旋风分离器入口,实现系统防喘振。此外,为了加强启动过程的紧急控制能力,在压缩机出口和入口之间设置热旁通回路,防止防喘振阀门的CV值不足或流通能力不够。关于是否设置热旁通回路,需要根据模拟结果确定,动态模拟流程如图2所示(两台压缩机和两个防喘振阀门分别用01、02表示)。防喘振控制线裕度设为10%,快开控制线裕度为5%,防喘振阀门采用线性控制,CV值为2 500,开启时间0.6 s,关闭时间1.2 s。

图2 并联压缩机动态模拟流程

2 动态模拟

在Hysys中采用Event Schedule控制平台实现启动过程模拟,进出口采用压力边界,并由工作点轨迹判断启动过程稳定性[9-10]。压缩机性能曲线来源于厂家资料,旋风分离器、过滤器、管道、冷却器等设备根据现场实际情况设置,压缩机的启动方式采用比例积分(PI)控制,启动过程为先启动一台压缩机,待稳定后再启动第二台压缩机。

2.1 首台压缩机启动

根据现场启动过程开展动态模拟,首先打开防喘振阀和进站阀门,在压缩机本体、旋风分离器、过滤分离器、后冷却器及配套管线中充入回流气体和上游气体,使入口压力、出口压力同步至上游压力;其次,驱动控制器点火,将离心式压缩机的转速逐步至目标转速;最后,在保证上游气量及时补充的条件下,逐步关闭防喘振阀,当出口压力超过下游压力时,冲开出口单向阀,向下游管道输气。

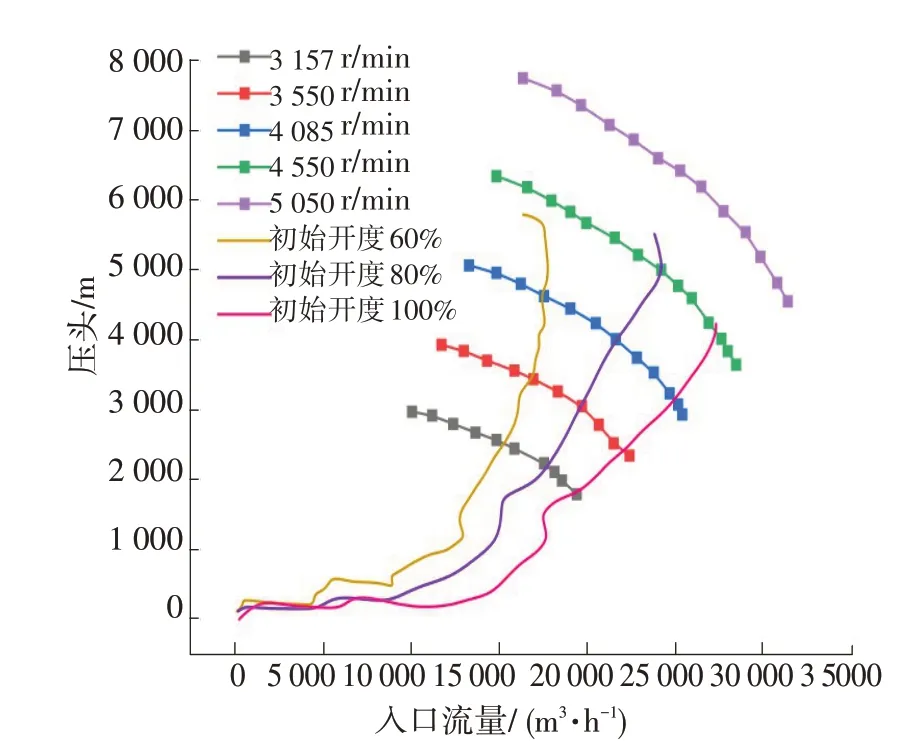

单台压缩机启动过程工作点轨迹如图3所示。其中,启动和怠速阶段入口流量大幅增加,而扬程小幅增加,属于空载运行;提速阶段,流量呈上下波动趋势,扬程却大幅增加;加载阶段上游流量逐步替代回流流量,总流量降低至稳定工作点附近,此阶段为出口阀门打开后的时刻,相对波动较小。以上为防喘振初始开度100%的情况,部分工作点已越过阻塞线进入阻塞区,主要是压缩机在设计阶段,为了满足紧急关停情况下的回流量,阀门流量系数往往过大,忽略了对启动过程的影响。通过敏感性分析,以防喘振阀开度20%为步长,分析工作点轨迹,当初始开度为80%时在启动和怠速阶段仍有部分工作点进入阻塞区,因此最终确定防喘振阀初始开度为60%,以此限制启动过程的回流流量。

图3 首台压缩机启动工作点运动轨迹

根据首台压缩机启动过程,相关参数随时间的变化趋势如图4所示,虽然压缩机的转速和功率提升较为稳定,但受控制系统滞后性和管路参数的影响,入口流量在提速阶段先下降而后趋于稳定,拐点处为防喘振阀门由手动控制转为自动PID控制的节点。此外,入口压力提升至设定压力后的波动很小,基本保持平稳状态,这是由于压缩机入口前的设备和配套管线容积较大,同时防喘振阀门的流量系数和尺寸设置也满足要求。综上所述,从各项参数及压缩机启动过程分析,首台压缩机防喘振阀门的初始开度和响应速度满足现场需求,无需设置热旁通回路。

图4 首台压缩机相关参数随时间变化规律

2.2 第二台压缩机启动

在首台压缩机运行平稳后启动第二台压缩机,启动过程与首台压缩机一致。为了防止两台压缩机之间相互影响,每台压缩机的防喘振阀均具有止回作用。同样,第二台压缩机防喘振阀门的初始开度设为60%、80%和100%,保守情况下选择初始开度60%,工作点运行轨迹如图5所示,根据第二台压缩机启动过程,相关参数变化如图6所示。从图5可知,与首台压缩机启动相比,第二台压缩机在启动、怠速和提速阶段的流量波动较大。这是由于第二台压缩机启动时,系统总流量增加,出口汇管和防喘振回路的流体状态不稳定,对喘振回路的气量影响较大,同时压力缩机压比较大,此时如遇工况变化,该压缩机更容易进入喘振区,必要时需设置PI控制、阶跃控制或响应控制。对比图4、图6,在启动20 s后,首台、第二台压缩机的转速分别为3 955和2 256 r/min,轴功率分别为13 326和4 980 kW。说明首台压缩机启动后,第二台压缩机的性能提升出现明显滞后,首台压缩机对第二台压缩机启动的影响体现在转速和轴功率上。此外,第二台压缩机的进、出口压力变化很小,与首台压缩机稳定运行后的压力基本相同,说明首台压缩机的启动对出口汇管压力不造成影响。综上所述,第二台压缩机防喘振阀门的初始开度和响应速度满足现场需求,无需设置热旁通回路。

图5 第二台压缩机启动工作点运行轨迹

图6 第二台压缩机相关参数随时间变化规律

3 并联压缩机启动优先级设定

传统的并联压缩机启动是逐台启动,没有进行设备可用状态判定,为降低站场操作人员的劳动强度,实现无人值守,在原站控PLC中加入启动优先级设定。采用优先级最小值选择法,即根据之前设定的压缩机优先级数值,对数值进行对比,选择数值最小的压缩机进行优先启动,即数值越小,启动优先级越高。对于故障、检修、ESD锁定或已经运行的压缩机等直接定义为优先级100,即该台压缩机的优先级在所有压缩机中最低且不参与并联启动过程。

将划分结果存入压缩机启动优先级控制程序中,并在人机界面中显示出哪台压缩机的优先级最高,当所有压缩机不可用时,显示无可用压缩机启动报警。站控PLC发出优先级启动命令后,对可用的所有压缩机发出复位命令,使辅助设备满足启动条件,避免低等级报警造成启动失败。如遇两台压缩机的设定优先级数值相同,则提示操作人员输入有误,并启动重复筛查程序,将其中一台压缩机的设定值保存在寄存器中,待另外一台压缩机数值修改完毕后重新进行优先级排序及筛查。

4 结束语

通过Hysys软件对并联压缩机的启动进行动态模拟,首台压缩机启动后,次台压缩机的流量出现较大波动,更容易进入喘振区,且第二台压缩机在转速和轴功率的提升上明显滞后。首台压缩机的启动对第二台压缩机的进出口压力影响较小。根据模拟结果,当两台压缩机的防喘振阀开度设置为60%时,响应速度满足启动要求,无需设置热旁通回路。