马铃薯中耕机关键部件作用机理分析与试验

2022-09-23徐文仲孙玉凯王娜张华敏孟军

徐文仲,孙玉凯,王娜,张华敏,孟军*

(1.东北农业大学文理学院,哈尔滨 150030;2.东北农业大学工程学院,哈尔滨 150030)

马铃薯中耕作业可疏松土壤、消灭杂草,在一定程度上增加马铃薯产量、提高马铃薯品质[1-2],中耕培土作业可塑造马铃薯生长地垄[3],良好培土垄型降低土壤容重,增加土壤松散度;调节土壤三相比,增加气液项,增大总空隙度,增加土壤透气性;调节地温,为马铃薯生长提供适宜温度环境,减少病虫害发生[4-5],显著提高马铃薯品质和产量[6]。

国外对马铃薯中耕机械研究较早,理论较成熟,已开发出自动化程度高、性能可靠的马铃薯中耕机,但目前国外机械进口手续繁杂,各种零部件更换、维修不便,不适宜在国内大面积推广。国内专家学者对马铃薯中耕机械展开研究,吕金庆等研究犁铧式马铃薯中耕机,通过绘制犁体曲面、分析培土垄型等方法设计一种应用于砂壤土环境的犁铧式马铃薯中耕机,分析培土过程影响中耕效果因素,优化作业参数,作业效果良好[7];衣淑娟等设计一种圆盘式马铃薯中耕机,采用一对倾斜安装的培土圆盘完成培土作业,通过改变调节把手与机具安装位置改变培土圆盘之间夹角,适应不同地块培土作业[8]。东北地区土壤黏重,传统中耕机在作业过程中存在碎土率低,培土效果不佳问题,对马铃薯中耕机理论和作业参数仍需深入研究[9]。

针对上述问题,本文对马铃薯中耕机培土器展开研究,通过分析培土机理,确定影响培土效果主要因素,优化田间试验相关参数,以期为马铃薯中耕机关键部件设计与调整提供技术参考。

1 整机结构与工作原理

1.1 马铃薯中耕机整机结构

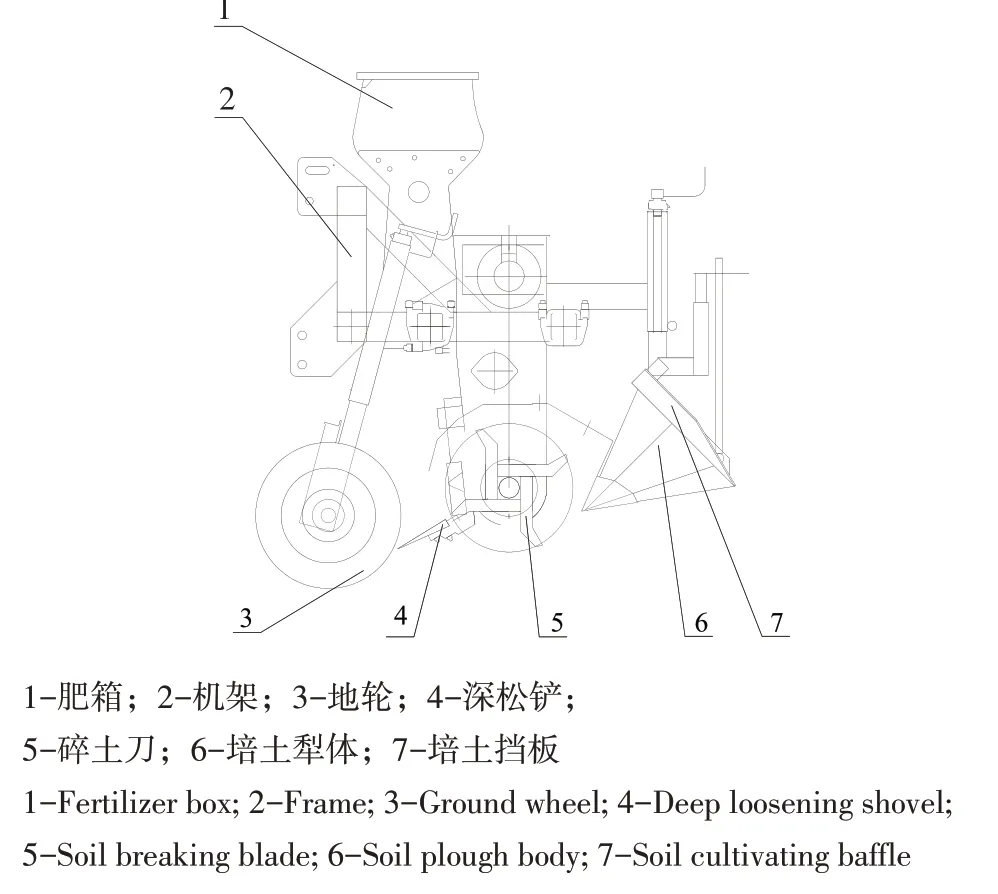

马铃薯中耕机主要由肥箱、机架、地轮、深松铲、碎土刀、培土犁体、培土挡板等组成,培土犁体和培土挡板共同构成培土器完成培土作业,其结构如图1所示,4把碎土刀两两之间呈90°安装在旋转单体上,通过U形卡安装到机架上,每个旋转单体前均安装有深松铲,培土犁体安装在碎土刀后方,在碎土刀切碎土壤后开展培土作业,培土挡板安装在培土犁体后,配合培土犁体完成培土作业,各旋转单体和地轮间距可根据作业地区垄距调整,通用性较好。

图1 马铃薯中耕机整机结构Fig.1 Overall structure of driving-type potato cultivator

1.2 工作原理

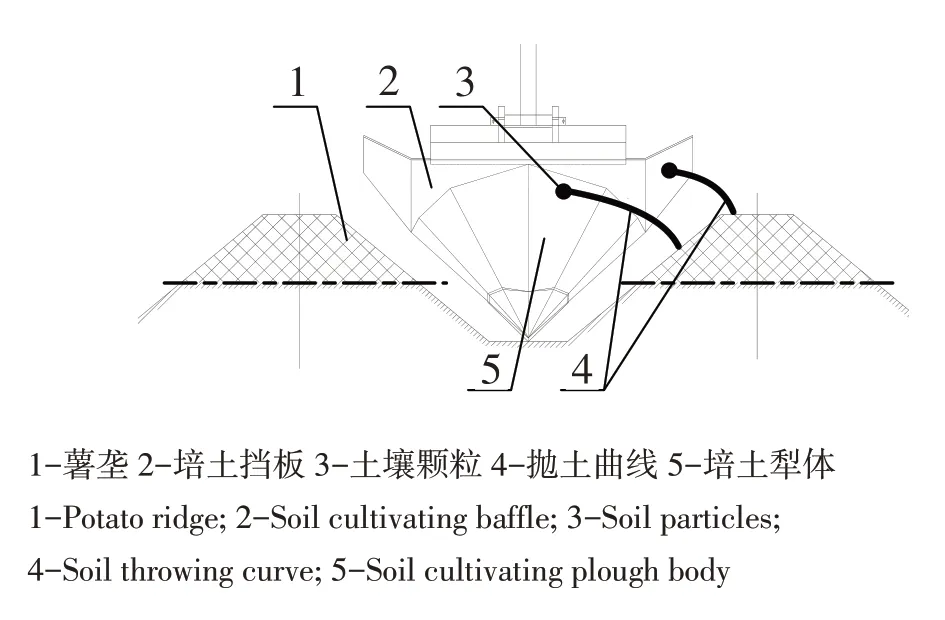

中耕机由拖拉机带动工作,拖拉机动力输出轴为中耕机提供动力,工作中碎土刀高速旋转切碎土壤并除草,培土犁体的铧尖保持斜下朝向,拖拉机驱动碎土刀高速旋转将土壤切碎,掉落沟底土壤随中耕机前进沿培土犁体和两侧挡板向后倾斜运动,并被推向两侧薯垄[10-12],碎土刀抛起的土壤运动到培土犁体和培土挡板上反弹覆到土垄。

2 马铃薯培土农艺要求

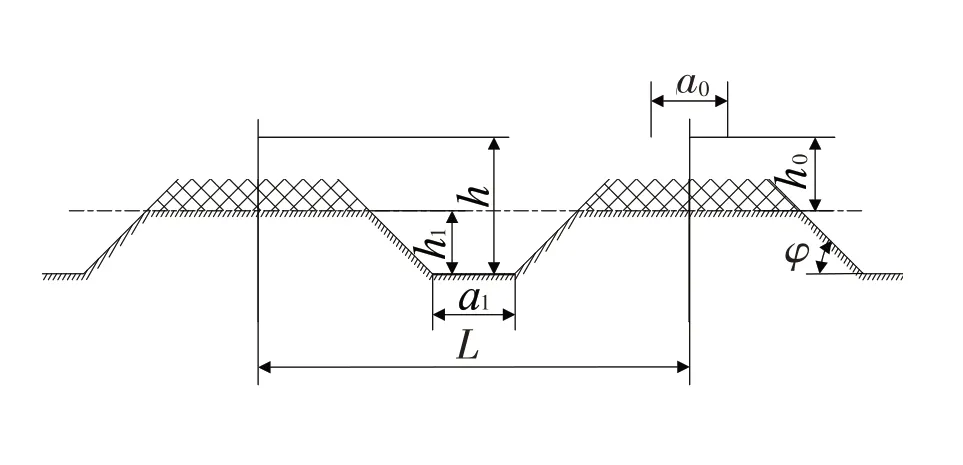

通过查阅文献[13]及相关资料,明确马铃薯中耕培土要求,中耕培土后垄形断面尺寸见图2,图中L为垄距(mm);h为垄高(mm);φ为垄壁土壤自然休止角(°);a1为垄底宽(mm);a0为垄顶宽(mm)。

图2 垄形断面Fig.2 Ridge section

马铃薯培土农艺要求规定主要参数有:垄距L700~900 mm,垄底宽a184~90 mm,垄顶宽a0310~400 mm,垄壁土壤自然休止角φ40°~50°。

3 培土机理分析

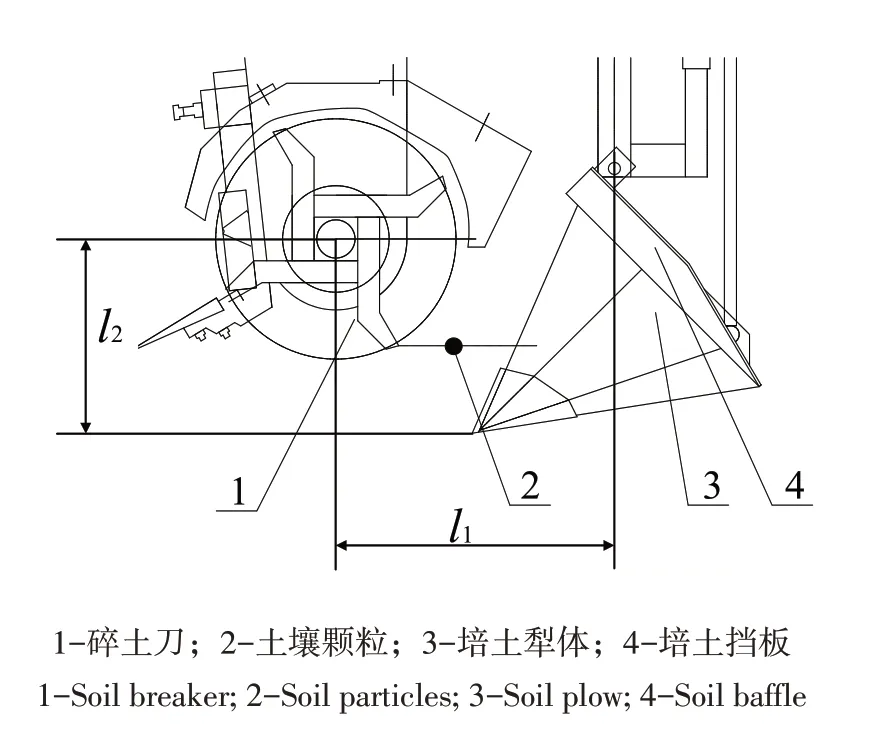

碎土刀与培土犁体位置关系如图3所示,中耕机通过动力输出轴驱动碎土刀旋转将土壤切碎,垄沟底破碎土壤颗粒在碎土刀运动到沟底时随碎土刀旋转,沿碎土刀边缘切线方向向后运动至培土犁体和培土挡板上,破碎土壤颗粒以一定初速度运动至培土犁体和培土挡板上反弹落到薯垄上,未被碎土刀抛起的土壤颗粒及由于碎土刀罩壳阻挡而掉落回沟底的土壤则在中耕机前进过程中沿培土犁体两侧向后倾斜运动上升,达到预定沟边时,推向垄中心,土壤颗粒按自然休止角构成垄形。

图3 土壤颗粒运动状态Fig.3 Movement state of the soil particle

为满足培土农艺要求,被碎土刀抛起的土壤颗粒将分别运动培土犁体和培土挡板上反弹,运动到培土犁体上土壤颗粒经反弹落到薯垄侧面,运动到培土挡板上土壤颗粒经反弹落到薯垄上方,在培土犁体和培土挡板共同作用下保证良好培土效果,如图4所示。

图4 培土过程原理Fig.4 Schematic of soil-cultivating process

因土壤颗粒在培土犁体和培土挡板上反弹过程类似,因此以土壤颗粒在培土犁体上反弹过程为例展开分析。

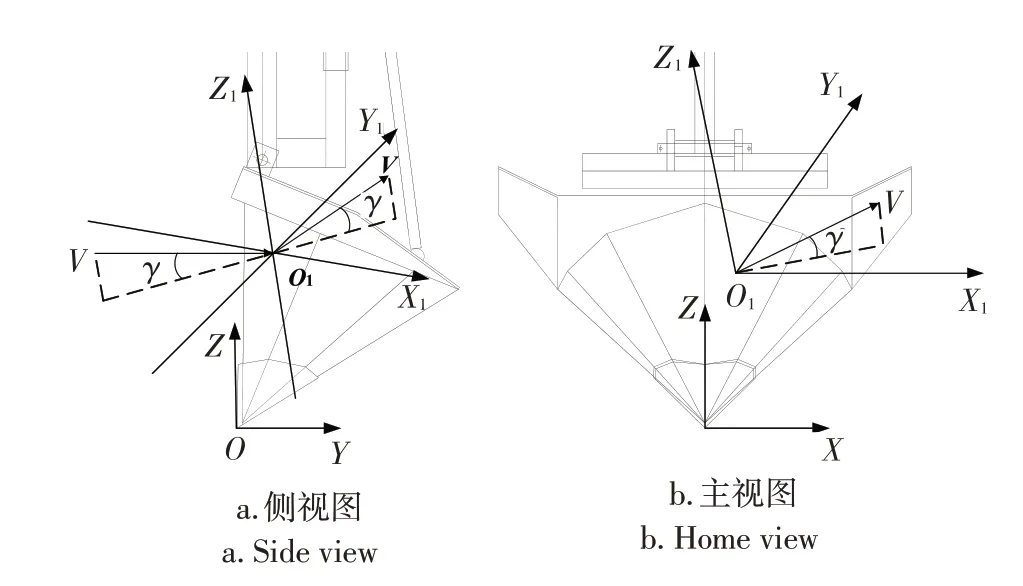

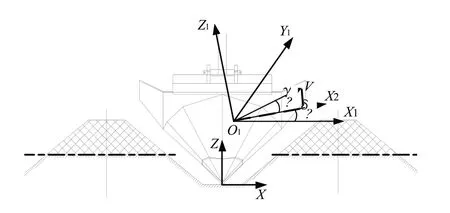

由于培土犁体为倾斜平面,因此土壤颗粒与培土犁体接触后运动为空间运动,实际田间作业过程显示,土壤颗粒与培土犁体接触后反弹落到土垄侧面,以培土犁体犁尖为原点建立空间直角坐标系OXYZ,如图5所示,培土犁体面为该空间直角坐标系第一象限内过原点的平面,假设培土犁体面一般方程为:

图5 土壤颗粒运动Fig.5 Soil particle movement

其中,A、B、C均不为0。

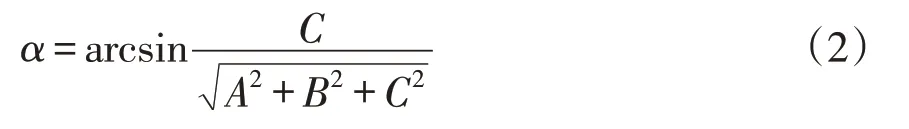

则培土犁体面与坐标平面XOY夹角为:

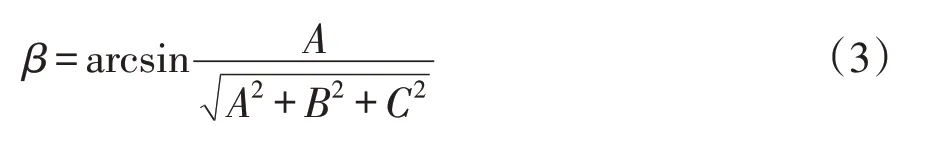

培土挡板面与坐标平面YOZ夹角为:

以与土壤颗粒接触的培土犁体面为O1X1Y1面建立空间坐标系O1X1Y1Z1,如图6所示。土壤颗粒从空间坐标系第三象限以速度V运动到培土犁体面发生反弹,忽略土壤颗粒与培土犁体碰撞过程能量损失,土壤颗粒仍以速度V反弹离开培土犁体面落到薯垄侧面,γ为速度方向与O1X1Y1坐标平面夹角。以反弹速度V在O1X1Y1平面上投影及Z1轴为坐标轴建立平面直角坐标系O1X2Z1,便于分析土壤颗粒反弹后运动状态,如图6所示,γ为土壤颗粒速度方向与坐标系O1X1Y1平面夹角,δ为平面坐标系O1X2轴与水平轴X1之间夹角。

图6 培土过程Fig.6 Soil cultivation process

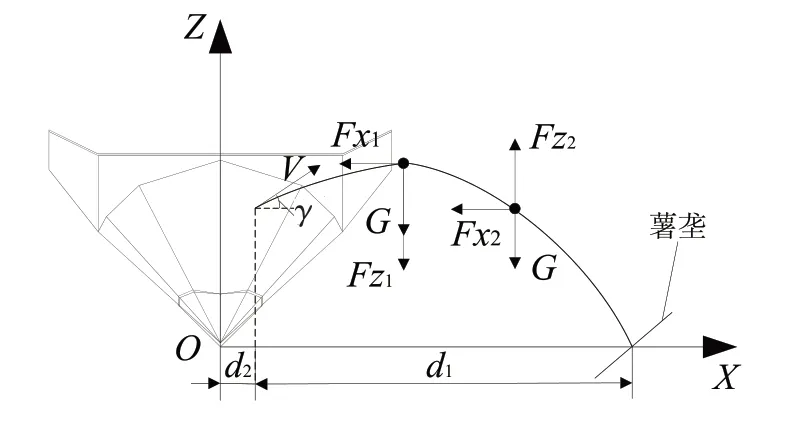

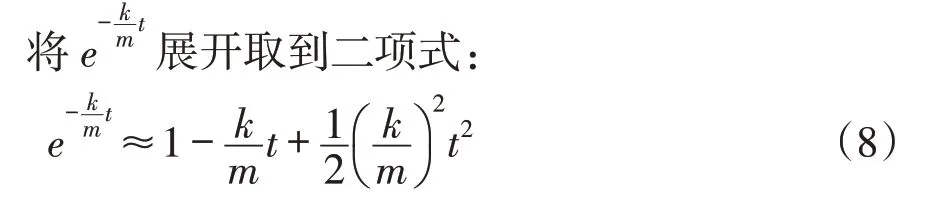

土壤颗粒从培土犁体面上反弹后以相同速度发生斜上抛运动落到薯垄侧面,分析土壤颗粒抛体运动的水平抛出距离,在该过程中土壤颗粒作斜上抛运动,过程中受自身重力和空气阻力作用[14-16],如图7所示。

图7 斜抛运动Fig.7 Oblique motion

由牛顿运动定律,分别建立土壤颗粒在水平和竖直方向动力学方程:

式中,z-土壤颗粒在竖直方向位移(mm);x-土壤颗粒在水平方向位移(mm);vx-土壤颗粒速度在水平方向分速度(m·s-1);vz-土壤颗粒速度在竖直方向分速度(m·s-1);m-土壤颗粒的质量(g);k-阻力系数。

分离变量求解微分方程(4)和(5)可得:

式中,t-土壤颗粒运动时间。

当土壤颗粒落到薯垄上,即z=0,式(5)可整理为:

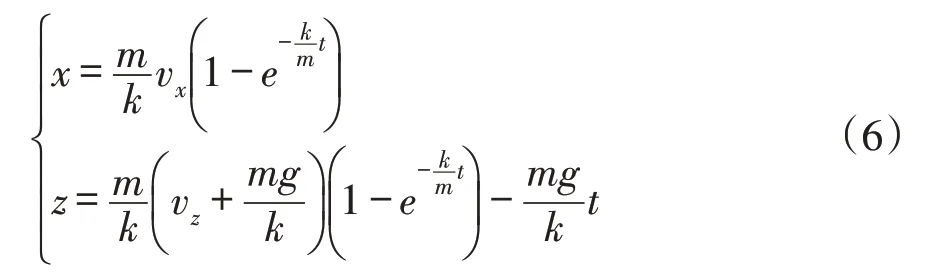

式(7)为超越方程,无法求出土壤颗粒水平抛出距离与抛出角度解析式,因此采用近似方法求解[17],

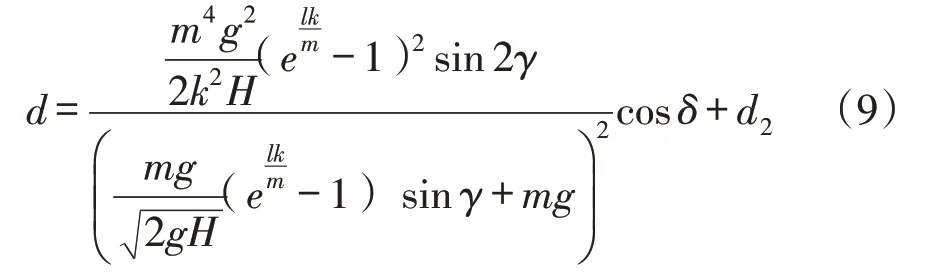

最终得到培土挡板中心位置到土壤颗粒斜抛落点位置距离为:

式中,γ-土壤颗粒速度方向与坐标系O1X1Y1平面夹角(°);δ-平面坐标系O1X2轴与水平轴X1之间夹角(°)。

由上述分析可得出,土壤颗粒运动主要与土壤颗粒速度、土壤颗粒质量、碎土刀与培土器横向距离l1、土壤颗粒在竖直方向位移、土壤颗粒抛射角度、土壤颗粒抛射方向与水平方向夹角等有关,而土壤颗粒在竖直方向位移、抛射角度等受碎土刀与培土器纵向距离l2影响。

4 田间试验

4.1 试验准备

2021年6月在东北农业大学阿城试验基地开展相关试验研究。使用马铃薯中耕机对指定地块进行中耕作业,试验地块为旱作区,土壤类型为东北黑黏土,土壤含水率为9.8%,深度150 mm,平均土壤紧实度1 230 kPa。试验过程如图8所示,配套动力为约翰迪尔1354拖拉机(99.2 kW)。

图8 田间试验Fig.8 Field experiment

4.2 试验指标

试验指标参考JB/T7864-1999《旱田中耕追肥机试验方法》[18],选择除草率和培土断面合格率作为田间试验指标。

4.2.1 除草率

试验前随机选取3个长1 m×宽1 m区域,统计杂草数目,试验后再次统计该区域内杂草株数,重复5次试验之后取平均值可得除草率,其计算公式如下:

式中,C为除草率(%);QZ为试验前区域内杂草株数;HZ为试验后区域内杂草株数。

4.2.2 培土断面合格率

在中耕区域每隔2 m选取一个位置测定绘制中耕后薯垄横向断面图,从横向断面图上测量沟底宽、上宽、边坡角、深度及培土高度,沟底座土及沟壁浮土厚度等数据,横向断面图数量占总测定数量百分比表示培土断面合格率,计算方法如式(11):

式中,η为培土断面合格率(%);n为符合农艺要求的薯垄横向断面数量;N为薯垄横向断面总测量数。

4.3 试验方案与结果分析

4.3.1 试验方案

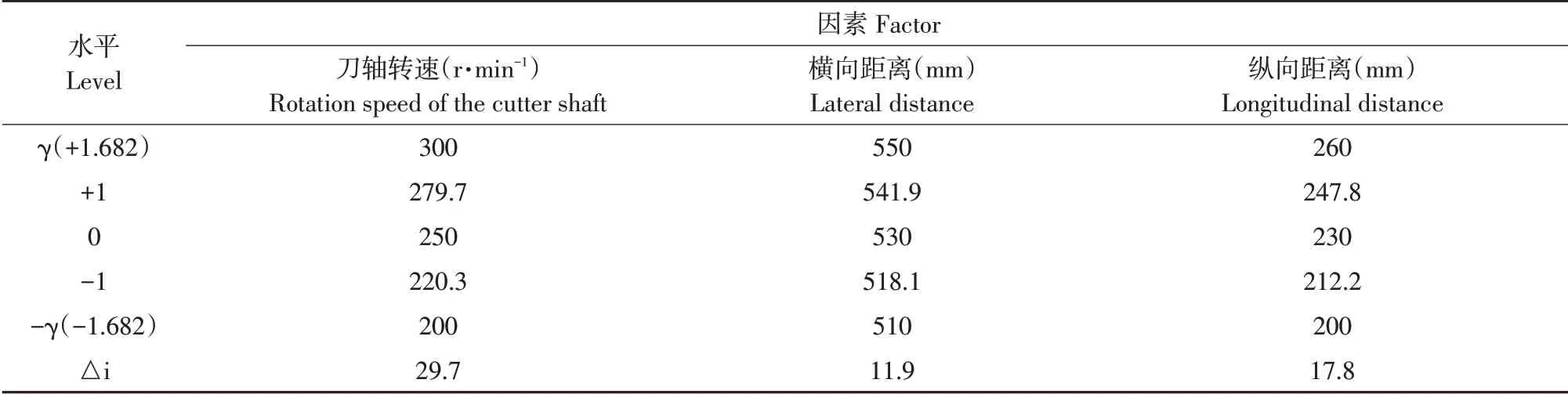

正交试验是实施多因素试验并寻求最优参数组合的一种方法,本研究利用Design Expert软件安排二次旋转正交组合试验。根据机理分析结果确定试验因素为刀轴转速、碎土刀与培土器横向距离和纵向距离,马铃薯中耕培土农艺要求垄距L为700~900 mm,中耕后垄底宽a1为84~90 mm,根据实测薯垄横向断面数据及马铃薯农艺要求,确定行距L为900 mm,中耕后垄底宽a1为85 mm,结合土壤颗粒抛出距离表达式及中耕机实际工况,确定土壤颗粒从碎土刀与培土器横向距离l1范围为510~550 mm,结合机理分析及中耕深度要求,确定碎土刀与培土器纵向距离l2为200~260 mm,通过查阅参考文献[19]得到碎土刀轴较优转速为200~300 r·min-1,确定试验指标为除草率和培土断面合格率,根据二次旋转正交组合试验相关知识,计算γ值后确定各试验因素水平,表1为试验因素水平编码表,试验方案及结果,如表2所示。

表1 水平编码Table 1 Horizontal coding

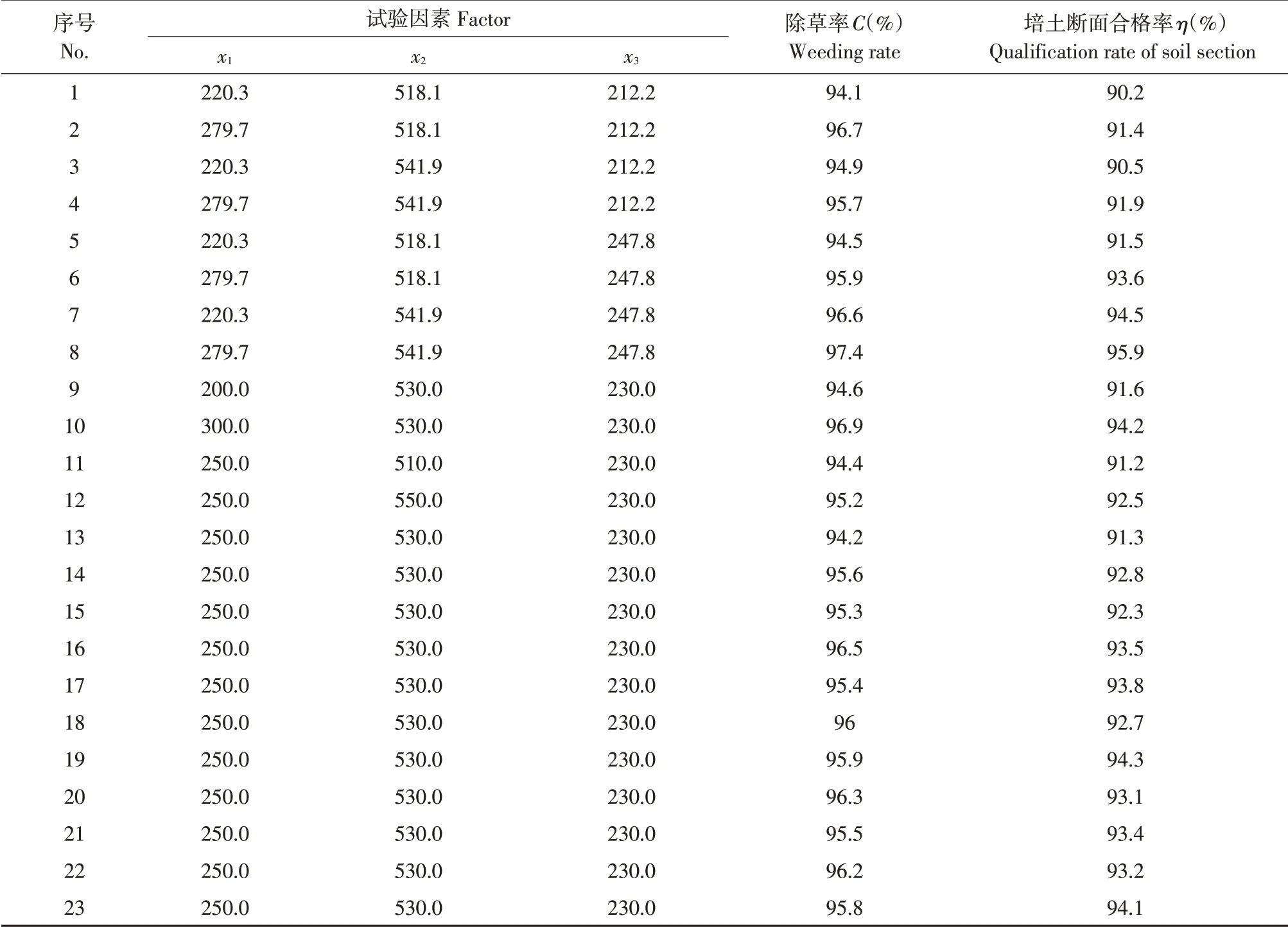

表2 试验方案与结果Table 2 Test plan and experimental data

4.3.2 结果分析

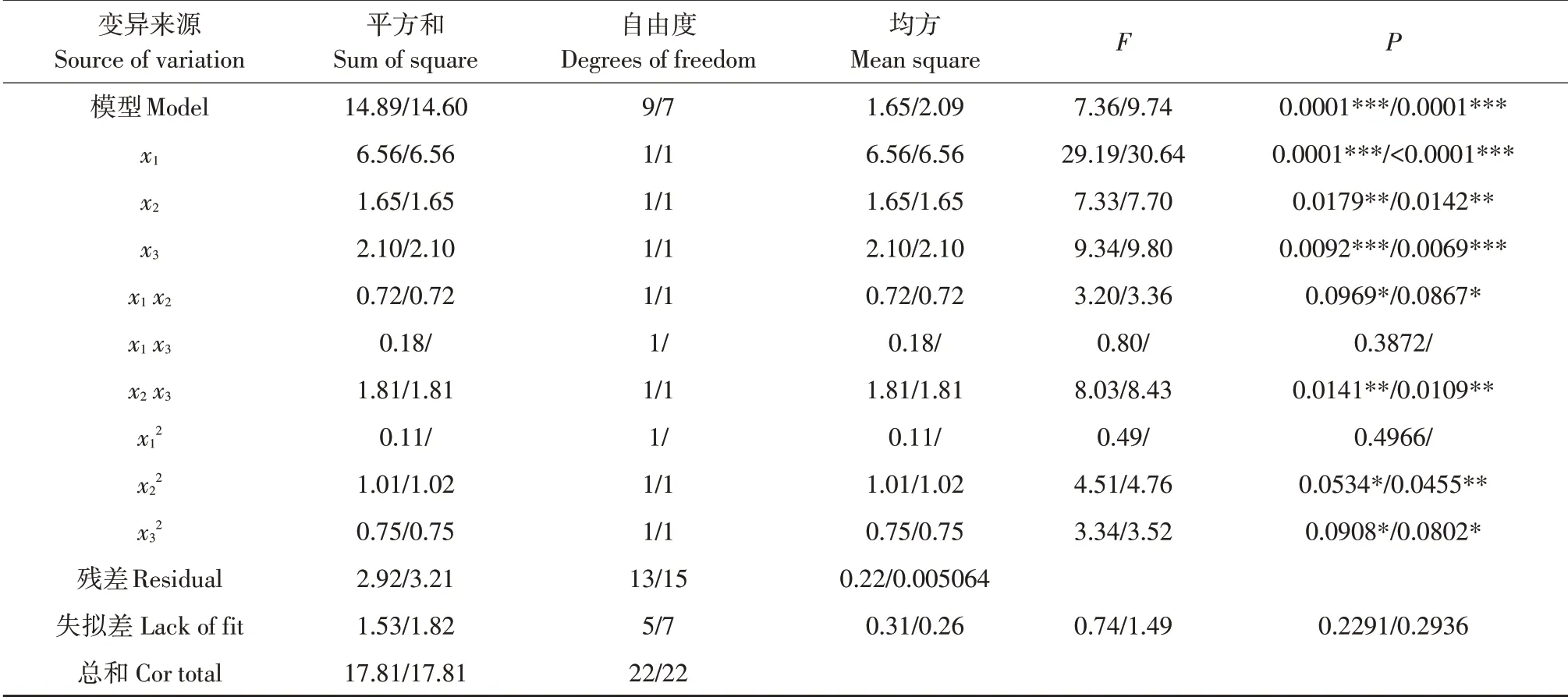

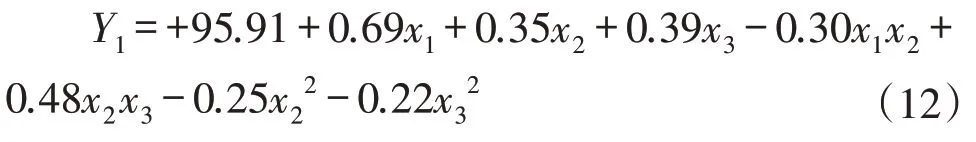

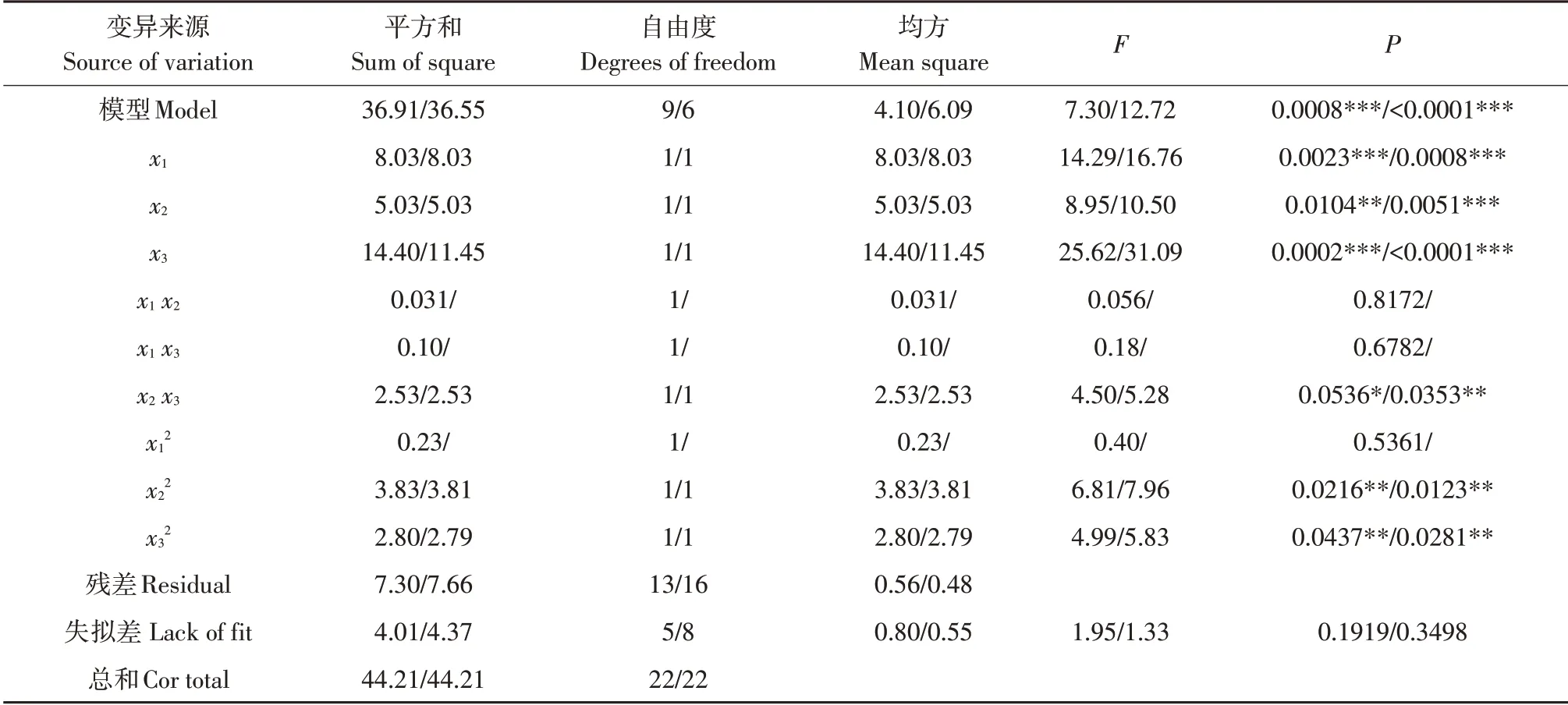

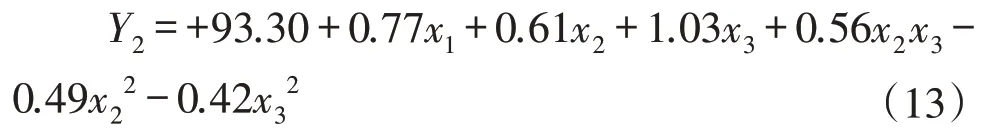

对试验结果进行方差分析,确定各试验因素与试验指标相关程度,并采用多元回归拟合建立试验因素与指标之间数学模型[20],得到除草率C和培土断面合格率η两个试验指标回归方程。

①除草率C方差分析。

使用Design-Expert软件对除草率C进行方差分析,得到方差分析结果如表3所示,其中,各模型对试验指标除草率C影响显著性顺序如下:x1、x3、x2x3、x2、x22、x32、x1x2、x1x3、x12;其中刀轴转速x1、纵向距离x3对除草率C影响极显著(P<0.01);横向距离x2、横向距离和纵向距离交互项x2x3对除草率C影响显著(0.01<P<0.05);刀轴转速和横向距离交互项x1x2、横向距离二次项x22和纵向距离二次项x32影响较显著(0.05<P<0.1);剩余因素影响不显著(P>0.1)。将模型中不显著项并入残差项,得到方差分析结果如表3所示,同时得到除草率C与各显著因素及其交互作用回归模型如式(12)所示。

表3 除草率方差分析Table 3 Variance analysis for the weeding rate

由除草率方差分析表可得,失拟项P=0.2936,不显著(P>0.1),可知不存在其他因素影响试验效果,上述分析合理。

②培土断面合格率η方差分析。

使用Design-Expert软件对培土断面合格率η进行方差分析,结果如表4所示,其中,各模型对于试验指标培土断面合格率η影响显著性顺序如下:x3、x1、x2、x22、x32、x2x3、x12、x1x3、x1x2;其 中,刀轴转速x1、纵向距离x3对培土断面合格率η影响极显著(P<0.01);横向距离x2、横向距离的二次项x22和纵向距离二次项x32对培土断面合格率η影响显著(0.01<P<0.05);横向距离和纵向距离交互项x2x3对培土断面合格率η影响较显著(0.05<P<0.1);剩余因素模型影响不显著(P>0.1)。将模型中不显著项并入残差项,得到方差分析结果如表4所示,同时得到培土断面合格率η与各显著因素及其交互作用回归模型,如式(13)所示。

表4 培土断面合格率η方差分析Table 4 Variance analysis for the pass rate of ridge section

由培土断面合格率η方差分析表可得,失拟项P=0.3498,不显著(P>0.1),可知不存在其他因素影响试验效果,上述分析合理。

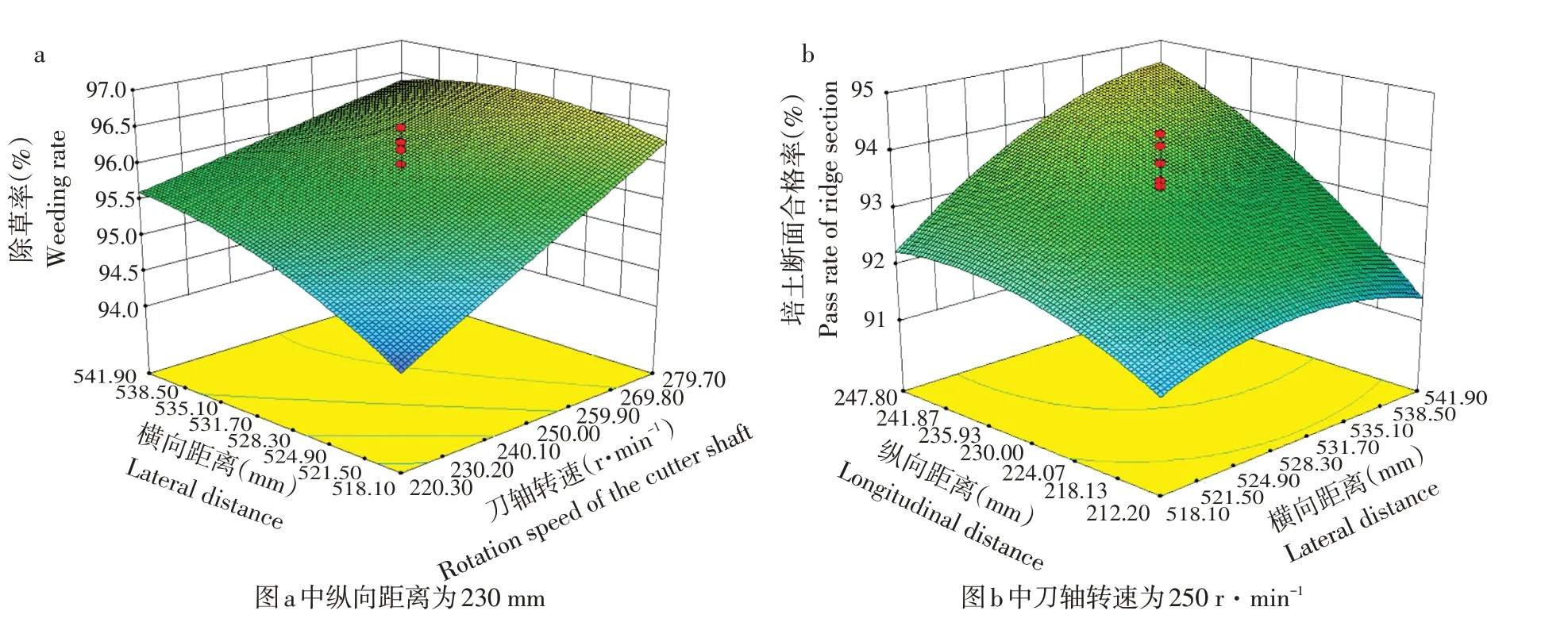

4.3.3 响应曲面分析

通过响应曲面分析法分析各试验因素间显著交互作用对试验指标的影响情况,利用Design-Expert软件得出各试验因素对试验指标影响的响应曲面,如图9所示。

对试验指标除草率C,当碎土刀与培土器纵向距离为230 mm时,刀轴转速与横向距离交互作用响应曲面如图9a所示,横向距离一定时,除草率随刀轴转速增加呈逐渐增加趋势,最优刀轴转速范围为250~279.7 r·min-1;当刀轴转速一定时,除草率C随横向距离增加呈先升后降趋势,最优横向距离在524.9~535.1 mm范围内,其中,刀轴转速是影响除草率主要试验因素。

对试验指标培土断面合格率η,当刀轴转速为250 r·min-1时,横向距离与纵向距离间交互作用关系如图9b所示,当横向距离一定时,培土断面合格率η随纵向距离增加呈先增后减趋势,纵向距离最优范围为230~247.8 mm;当纵向距离一定时,培土断面合格率η随横向距离增加呈先增后减趋势,横向距离最优范围为524.9~538.5 mm,其中,培土断面合格率主要影响因素是纵向距离。

图9 除草率和培土断面合格率双因素响应曲面Fig.9 Response surface of double parameters about weeding rate and pass rate of ridge section

4.3.4 参数优化

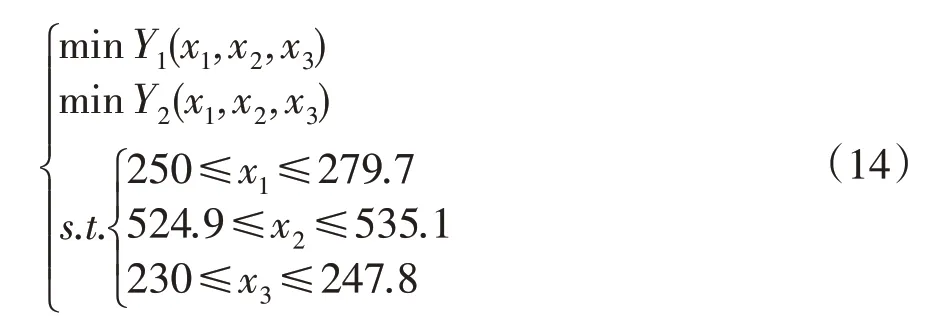

根据上述响应曲面分析结果,可得刀轴转速x1较优范围为250~279.7 r·min-1,横向距离x2较优范围为524.9~535.1 mm,纵向距离x3较优范围为230~247.8 mm,利用Design-Expert软件优化功能求解最优参数组合,根据上述分析并结合田间作业要求确定优化约束条件为:

通过优化求解,得到刀轴转速为270.6 r·min-1,横向距离为529.2 mm,纵向距离为240.8 mm时,马铃薯中耕机作业除草率和培土断面合格率最优,除草率为96.7%,培土断面合格率为95.6%。

4.4 田间验证试验

根据优化最优参数组合,检验优化后马铃薯中耕机作业质量,确定各试验因素参数如下:刀轴转速为270 r·min-1,碎土刀与培土器横向距离为530 mm,碎土刀与培土器纵向距离为240 mm。根据国家标准JB/T7864-1999中规定检验指标,确定试验指标为除草率、培土断面合格率、碎土率、伤苗率,试验结果如表5所示,其中,碎土率和伤苗率测量和计算方式如下:

在每一个行程随机取一个测区,称量中耕后0.5 m×0.5 m面积、0.2 m耕层内直径<25 mm土块质量和土壤总质量,以直径<25 mm土块质量占总质量百分比表示碎土率,共测3个行程,取平均值。计算方法如式(15)所示。

式中,ψ为碎土率(%);WS为测区内土壤总质量(g);WZ为测区内直径<25 mm土块质量(g)。

在试验区内往返行程上各取2点,在机具作业幅宽内,长度为1 m区域内测定该面积内总株数。中耕作业后在测定区域内统计伤苗株数,随机重复5次,取平均值,计算方法如式(16)所示。

式中,s为伤苗率(%);MZ为测定区域内总苗数;MZ为测定区域内伤苗总株数。

优化后马铃薯中耕机除草率为96.4%,培土断面率为95.2%,碎土率为95.3%,伤苗率为1.2%,作业性能满足马铃薯中耕培土农艺要求。

5 结论

根据JB/T7864-1999《旱田中耕追肥机试验方法》确定试验指标,开展试验研究,通过方差分析和响应曲面分析,建立各试验因素与试验指标之间数学模型,求出最优作业参数组合,以优化后作业参数进行田间试验,检验参数优化后马铃薯中耕机作业效果,结果表明,当马铃薯中耕机刀轴转速为270 r·min-1、碎土刀与培土器的横向距离为530 mm、碎土刀与培土器纵向距离为240 mm时,除草率为96.4%,培土断面合格率为95.2%,碎土率为95.3%,伤苗率为1.2%,可满足马铃薯中耕培土要求。