大型不锈钢筒体成型制造技术及变形控制

2022-09-23祁世让贺彦鹏党艳锋

陈 锐 祁世让 贺彦鹏 党艳锋

(杭州浙富核电设备有限公司,浙江 桐庐 311504)

0 引言

不锈钢大型筒体类零件一般指的是水电、压力容器、石化、核电等重大装备领域的重要关键部件。其工艺流程涉及冶金、锻造、焊接、热处理、机械加工、测量等工序流程。其质量直接影响重大装备的运行和安全可靠,同时反应了整个社会制造体系的健全、水平等综合能力,是重大装备制造的重要技术指标。该文主要针对直径较大、高度较高的筒体进行阐述。摸索一条非常规的不锈钢大筒体制造技术路线,保证生产制造的顺利进行。

1 零件结构说明及工艺性分析

1.1 设计及结构说明

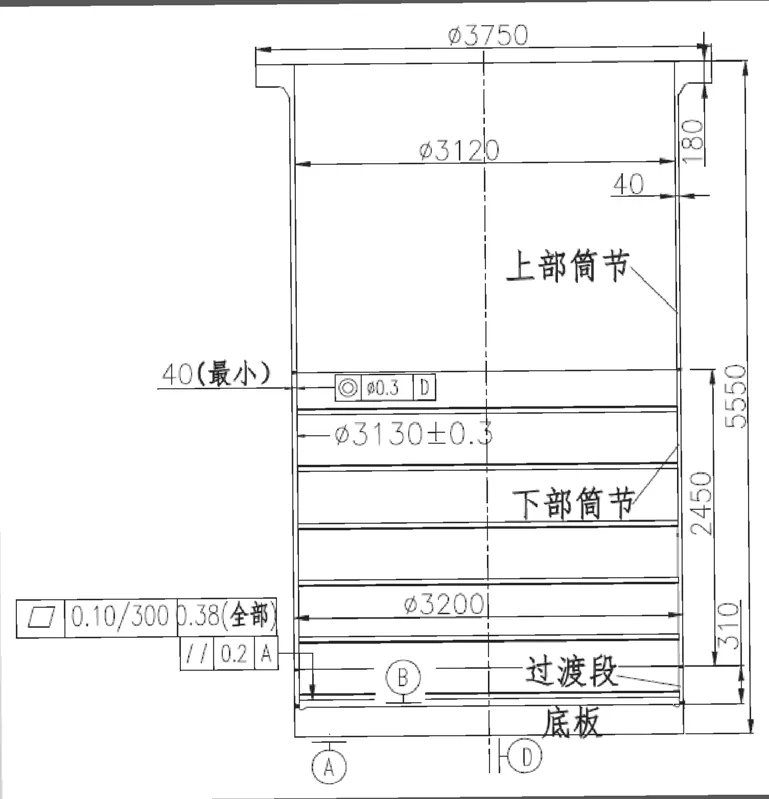

材料为奥氏体不锈钢(S30408)。整个零件由底板、过渡段、下部筒节、上部筒节(含上法兰)四部分组成,共三条环焊缝,底板为锻件,其余均为钢板;下部筒节分布6条环槽,底板的平面度0.1/300mm,整体不超过0.38mm;6条环槽的同轴度要求0.3mm,如图1所示。整体焊接完成后,工件整体加工上部法兰面及内壁上段内孔。

图1 筒体构造示意图

1.2 制造工艺性分析

底板采用锻件加工而成,其余各件采用钢板卷板、焊接而成。因为工件筒体较深,且底部平面的形位公差有平面度要求,筒体较深(最深环槽约2700mm),难以在焊接后加工,因此筒体需要分段由下而上逐段焊接。另外由于下部筒节分布有6组环槽,且环槽在焊接完成后同轴度的控制在0.3mm以内,所以制造的难点在于对焊接变形的控制,该文采用高效稳定的设备、合理的防变形支撑工装及底面的变形控制,以达到设计要求;另工件尺寸较高,装夹及加工困难,需要选择合适的加工设备,保证整体加工符合设计要求。

2 大型筒体制造影响因素控制

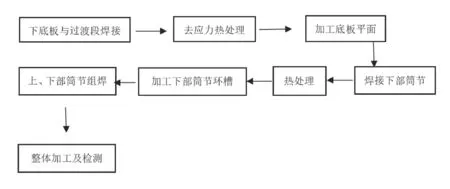

制造过程影响产品质量的因素应该从人、机、料、法、环5个类别作为一个完整的体系来综合考虑。1) 人员因素。该类产品一般制作周期较长、经济价值较高,采用焊接人员安排上应考虑数量的焊接操作工,若不熟悉该产品工艺操作,极有可能产生焊缝的缺陷,即使采用了高效可靠的设备也会如此。人员对程序、设备的操作应十分熟悉,应该进行各类焊接或者加工的试验,以稳定操作流程及要领。2) 设备的选择。选择可靠性较好、性能稳定的设备,保证各参数稳定、可靠、可控,特别在特殊工序应用的设备。如热处理、焊接设备。3) 材料的选择应经过按照要求的各类检测、复验。4) 方法的选择。一般采取保守稳定的工艺方法路线及方案,如新的工艺方案需要经过验证,可靠稳定后才能应用于产品的制造。5) 环境的影响。光照、温度、等也要选择稳定可靠的环境来进行相关作业。大型筒体制造工艺流程如图2所示。

图2 大型筒体制造工艺流程

3 大型筒体制造工艺控制

根据制造工艺性分析,整个工件分为3组子单元制造,从下往上依次为下底板+过渡段、下部筒节、上部筒节。

3.1 下底板+过渡段的制造

因为整个工件筒体焊接完成后内腔较深,下底板上平面在焊接完成后无法加工,所以在过渡段焊接完成后(下部筒节焊接前),需要最终精加工到位,且加工的平面度要求要高于最终的平面度要求(为后续焊接变形留出来部分变形裕量)。为降低工件的焊接变形,过渡段焊后需要进行尺寸稳定化处理(采取400℃左右的热处理或振动时效)。同时考虑机床的加工难度,确定最终的加工整体平面度(全部)须控制在0.1mm。

3.2 下部筒节的焊接及变形分析及控制

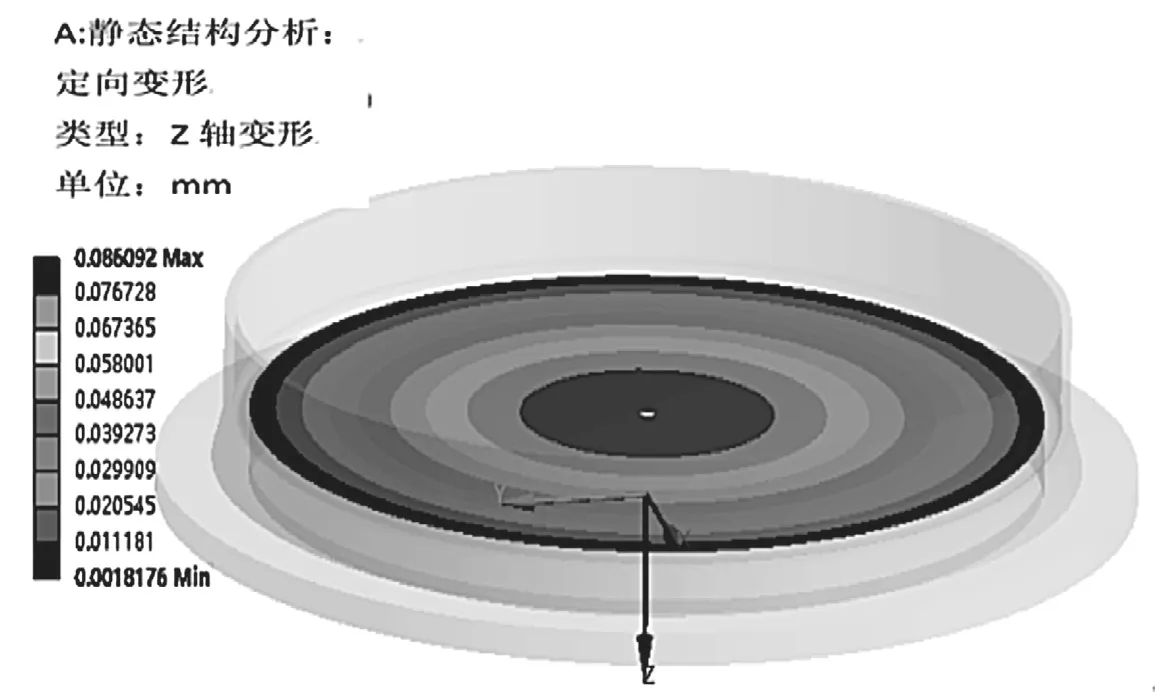

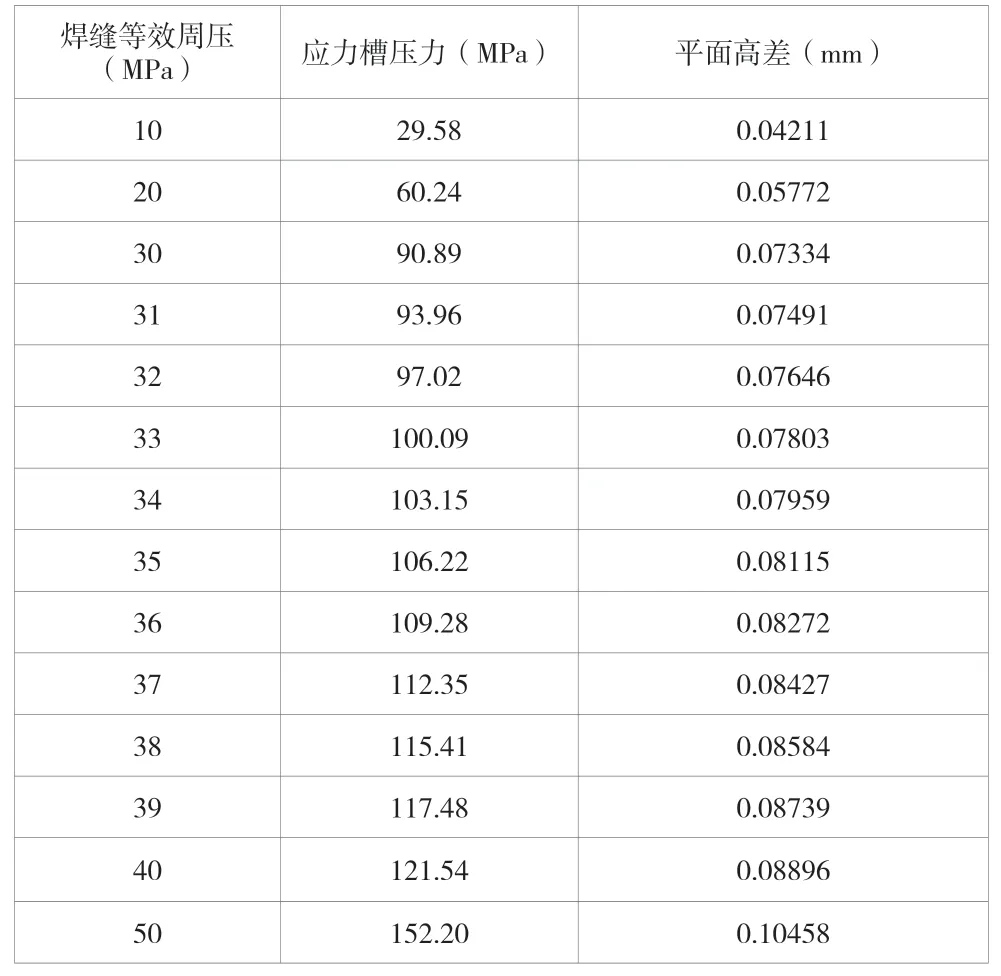

下部筒节焊缝焊接应力有限元分析及结果(如图3所示):在环焊缝位置承受不同焊缝等效周压时,堆芯底板卸压槽的应力强度以及堆芯底板平面高差见表1。

图3 堆芯底板Z向位移云图

表1 下部筒节焊缝应力有限元计算结果

由分析及计算结果可知,当满足堆芯底板应力槽应力小于材料许用应力(115MPa)且堆芯底板平面高差小于0.38mm的要求时,筒体上部第二道焊缝位置所能承受的最大压力为37MPa。下筒体环焊缝的焊接可以满足堆芯底板的平面度控制要求。为减少焊接熔覆量,采用的窄间隙焊接是一种高效、省时、节能的厚板焊接方法,其优点除了缩短焊接时间、减少焊接材料消耗和费用外,还有焊接热输入小,可改善接头焊接韧性和焊接变形,从而提高焊接质量。

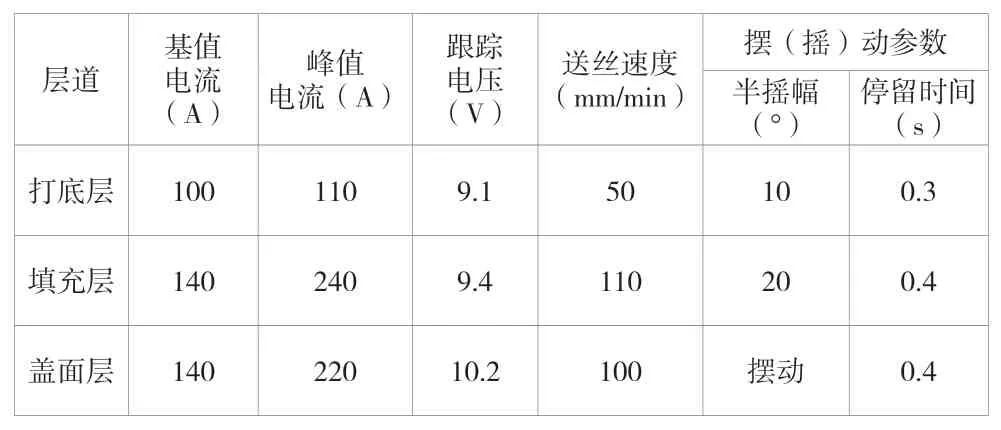

下部筒节由钢板卷板而成,整圆一条纵焊缝,卷板焊后调形至±3mm之内进行内外圆的粗加工,整体圆度控制在±0.5mm。与过渡段的焊接变形控制措施如下。为控制整体圆度的变形,应减少焊接的热输入,减少此处整条环焊缝的焊接熔敷量,使用窄间隙焊接工艺(采用窄间隙焊接工艺),施焊工艺参数见表2;焊缝上下两侧应用环形防变形支撑加固,减小工件的变形量;为保证底板的平面度变形,用刚度较大的防变形工装固定底板,减小底板的平面度变形。针对工艺控制难点的解决措施,公司引入热丝TIG窄间隙焊接系统,来保证整个焊接工艺的变形及质量。

表2 窄间隙焊接参数

第一,针对该工艺设备介绍其焊接系统的组成及特点。窄间隙热丝TIG焊接设备主要由窄间隙热丝TIG焊接系统、KM4035操作机、水平回转台、摄像系统、冷却系统、背气保护系统、控制系统组成。其中焊接机头采用进口产品,钨极可进行±45°的摆动,使电弧朝向侧壁,熔池更好地进行融合。焊枪主体采用耐高温、绝缘PPEK材质,使焊枪可在高温环境下长时间工作,且不发生断路;焊枪钨极前后通过特殊设计的出气口,使保护气在窄坡口能更好地保护熔池、钨极;焊枪外部配有二次气体保护罩,用于焊接位置前后范围内的保护,排除范围内的空气,放置焊缝便面氧化,同时可以加强浅坡口及盖面焊接时的保护;焊枪、送丝枪、二次气体保护罩均有冷水循环,以提高设备在高温下的焊接能力及可靠性。

第二,焊接坡口的设置。窄间隙焊接的主要工艺特点就是减少熔覆量,降低焊接的热出入,从而减少工件的焊接变形,同时依据设备的对应条件设置相应的焊接坡口。该坡口的尺寸应尽量减小,但还要考虑随着焊层的增加,坡口的变形能包证钨极与熔池的距离。

3.3 热处理

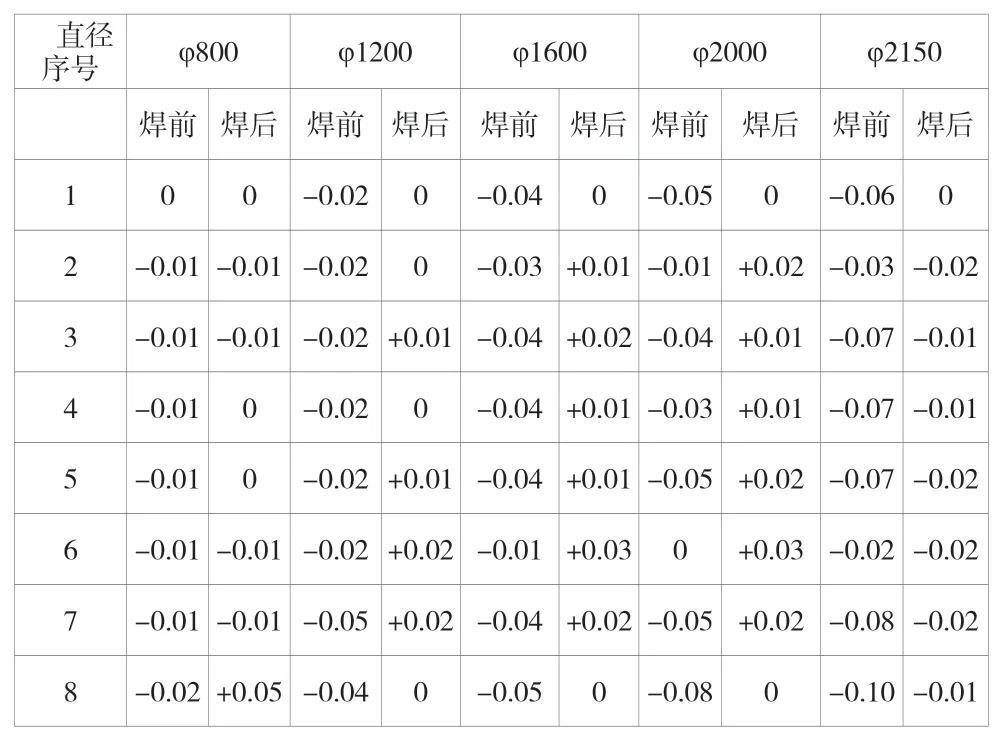

一般热处理制度无通用的标准规范,应该按照具体的设计及产品技术规格书要求进行,其中参照核电及压力容器相关要求,焊后任意热处理不超过425℃,为使焊后的下部筒节受热均匀,且降低焊接残余应力,采取下部筒节整体热处理的工艺措施。工件入炉时底部多点水平垫实,确认底板均匀受力后开始升温,炉温均匀性控制在工艺要求以内。下部筒节热处理后的变形数据检查参见表3。

表3 底板的平面度(分布圆)检测数据表(单位:mm)

3.4 环槽的加工

在工件热处理完成后进行6只环槽的加工。工艺控制措施如下。因6只环槽在整体焊接完成后有同轴度的要求,所以整个制造过程要考虑加工、焊接及后续的局部热处理对环槽造成的变形影响。因受设备加工高度的影响,环槽在上部筒节焊前加工,6只环槽采用大型立车加工,圆度、同轴度均控制在0.03mm以内。

3.5 上筒节的焊接及变形控制

工件上部筒节位置在最上部,如果焊接过程中其变形过大,将会影响下部筒节,从而带来下部筒节环槽的变形,引起同轴度超差,所以此时焊接的防变形措施尤其重要。采取的工艺措施如下。焊接采用窄间隙焊接工艺,减少焊材的熔敷量,调整焊接工艺参数,采用小焊接热输入,多层施焊,焊接参数参见表2。采取的防变形控制措施如下。设计可调整圆度的防变形工装,焊缝上下位置分别用环形工装固定,让工件均匀受力,控制焊缝上、下止口的圆度一致,且保证在工艺要求的范围内。调整好上、下筒节的同轴及水平度符合要求后,锁紧工装,再次确认上、下止口的圆度。

3.6 上、下部筒节环焊缝的局部热处理

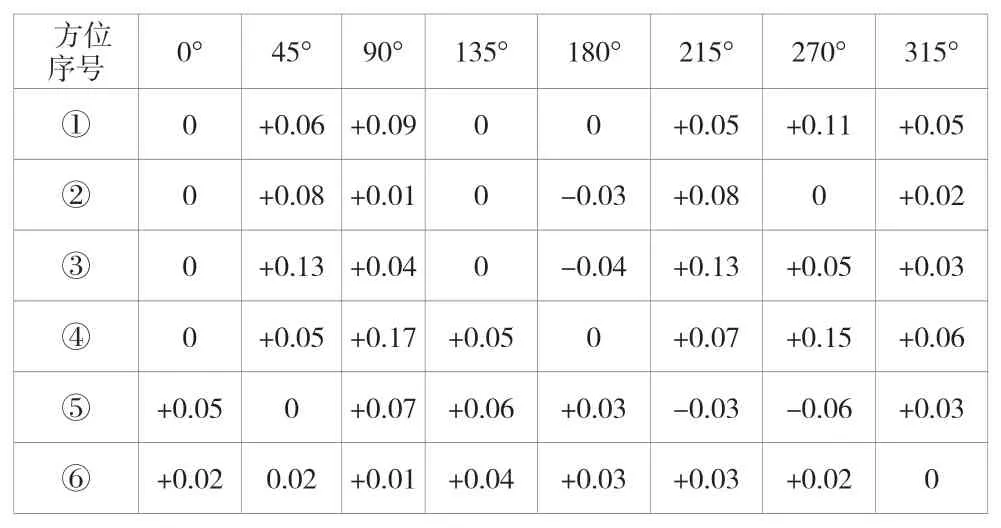

因整个筒体较高,且圆周尺寸较大,难以使工件整体热处理,但又要降低或者均匀化焊缝焊接应力,采用合理的焊接程序,控制焊接层间温度。加强焊接过程中的尺寸检测,合理调节焊接的顺序尽量控制焊接变形。此条焊缝宜采用局部退火热处理。采用陶瓷电加热片进行分区控制,控制加热的整体均匀性。采用400℃的热处理制度。局部热处理完成后,工件拆除各工装支撑,在自由状态下机床打表检查工件整体环槽的圆度及跳动检查数据参见表4。

表4 6只筒体环槽圆跳动(圆均布)检测数据表(单位:mm)

3.7 筒体的整体加工

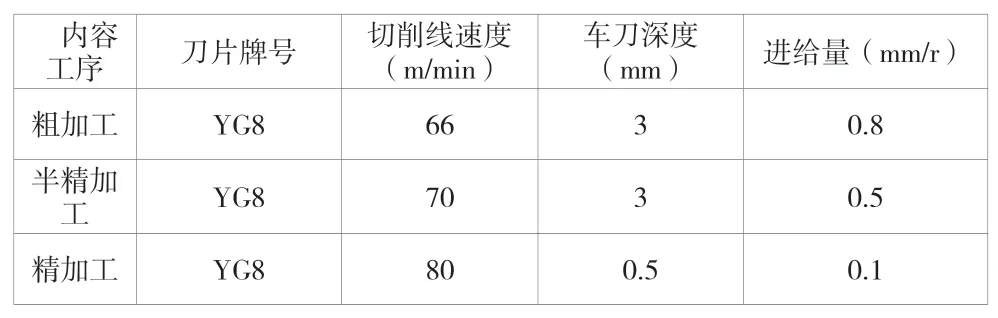

该类筒体因圆周尺寸较大、筒壁较薄、高度较高,加工过程变形较大。整体加工选用单柱数控立车CKX53180对工件的上法兰平面及内孔进行加工。装夹方式采用高位卡抓装夹,保证工件旋转稳定性,整体车削。针对不锈钢的加工硬化,选择合适的切削刀具及合理的加工参数,分为粗、精加工。还需要针对加工应力的释放,在粗加工后松动高温卡爪,工件自由状态,百分表监控装夹变形,在变形小于0.03的状态下重新加紧,进行后续的精加工。加工参数具体选择见表5。

表5 整体加工上法兰面的车削参数

4 结论

根据整体检测的数据分析,上述工艺控制措施按照焊前加工的工艺措施可以满足设计性能,达到工件的使用要求。对尺寸精度较高的大型筒体类工件,可采用焊前加工的工艺路线,并采用合理的工艺路线和对焊接及防变形做出必要合理的控制措施,可达到设计的高精度要求,大大降低了对特、专用设备的依赖。尤其是对单件小批量的大型筒体制造经济效益的提高、整个制造周期的缩短有较大的现实意义。