超高压柱塞液压缸自适应变间隙密封技术研究

2022-09-22曾永龙赵晓斌邓攀刘念陈军

曾永龙,赵晓斌,邓攀,刘念,陈军

(1.宝钢股份中央研究院武钢有限技术中心,湖北武汉 430080;2.宝钢股份武钢有限炼钢厂,湖北武汉 430080)

0 前言

近年来,矿山机械、航空航天、海洋工程等大型装备制造领域对超高压液压缸的使用需求不断增加,工作压力趋于高压、超高压方向发展[1-2]。国内外专家学者对大型重载柱塞缸、高压海水柱塞密封副及间隙密封等超高液压密封技术进行了深入研究[3-7],柱塞与缸体之间的泄漏是影响液压缸性能提升的重要因素[8-9]。为解决超高压柱塞液压缸密封问题,设计一种自适应变间隙密封超高压柱塞液压缸。

1 超高压液压缸密封结构

超高压柱塞液压缸自适应变间隙密封结构如图1所示,包括端盖、缸体、衬套、变形柱塞、动密封圈等。液压缸采用二级组合动密封,第一级是依靠柱塞弹性形变的变间隙密封,第二级是接触式组合密封件。其中,变间隙密封原理如图2所示,柱塞的一端是在承受内外压差时会产生弹性形变的腔体结构,高压缸体与柱塞之间设置铜质衬套,且在高压缸体的近接触式密封圈端安装有直动式溢流阀,可使衬套与变形柱塞间形成间隙节流,腔体内壁面承受工作压力,外壁面承受间隙节流压降,腔体内外压差作用使柱塞腔体产生径向弹性形变,柱塞腔体的径向形变随压差大小自动补偿调整柱塞与衬套间的密封节流间隙。

图1 超高压柱塞液压缸结构

图2 间隙变形示意

2 圆筒形柱塞间隙变形理论分析

2.1 变形量理论推导

柱塞腔体的一侧是不受约束的自由端,柱塞腔体部分属于开口厚壁圆筒结构。油缸工作时,腔体外圆面受到节流间隙压力作用,间隙入口处压力与工作压力相等,间隙出口处压力等于直动式溢流阀设定压力,间隙内的压力随间隙大小和间隙位置不同而变化。柱塞腔体部分同时承受内外压差作用会产生径向形变,这里假定柱塞变形段的腔体内径为r1、外径为r2,腔体内侧压力也就是工作压力为p1,腔体外侧压力也就是沿X轴方向节流间隙内的压力是关于坐标x的函数p(x)。根据弹性力学,柱塞的腔体受内外压力差引起的外径径向位移变形量w1(x)为

(1)

式中:E是柱塞材料的弹性模量;μ是材料的泊松比。

柱塞腔体与柱塞实体端连接的封头部位除受内外压力差作用,还承受实体端阻止腔体变形的应力。如图3所示,主要包括作用在横截面上的剪力Qx及弯矩Mx和作用在纵截面上的环向弯矩Mθ及环向力Nθ,封头边界的应力效应引起挠度的变化。

图3 封头部位柱塞腔体截面单元体受力分析

根据弹性力学平衡方程[10]可得:

其中:t是圆筒体壁厚;r是圆筒体半径。采用特征方程方法求解,封头区域力矩引起的相对于X轴线的挠度微分方程为

w2(x)=e-βx(k1cosβx+k2sinβx)+eβx(k3cosβx+k4sinβx)

(2)

式(2)中:k1、k2、k3、k4是任意常数,且存在边界条件:

βMx=l1+l2cosβ(l1+l2-x)-Qx=l1+l2cosβ(l1+l2-x)]

(3)

腔体受内外压力差产生的径向位移和封头边界应力引起的挠度二者作用方向相反,故柱塞圆筒腔体沿x轴线产生的径向位移w(x)为

[cosβ(l1+l2-x)-sinβ(l1+l2-x)]+

(4)

式(4)中,柱塞圆筒内半径r1由X轴位置确定:当0≤x 间隙内的高压流体将引起柱塞的弹性变形和流体黏度的增加,采用变间隙流场差分迭代计算法计算柱塞径向形变量。计算基本过程主要包含:先假定密封间隙不变,压力分布函数p(x)式中间隙内压力值随位置线性递减,由积分弹性变形方程,求出柱塞表面径向位移w(x);利用边界条件,求出高压液体厚度h(x);通过积分雷诺方程得到新的压力分布p(x);根据给定的p(x)需要互相比较修正,再反复循环计算,直到得出的结果达到预定误差内。 变间隙密封液压缸部分结构参数如表1所示,迭代法计算时,间隙出口压力p0取30 MPa,初始间隙值h取20 μm,柱塞材料的弹性模量E取206 MPa、泊松比μ取0.27。当柱塞变形段内径d1取16 mm时,腔体变形段的承压壁厚为6 mm,图4是系统工作压力p1分别为200、400、800 MPa的柱塞径向变形量。当系统工作压力p1取400 MPa,柱塞变形段内径d1分别为12、16、20 mm,也就是变形段壁厚分别为8、6、4 mm时,柱塞径向变形量如图5所示。计算结果表明:柱塞径向变形量与工作压力成正比,与变形段壁厚成反比;在入口段,柱塞径向变形量与位置x近似于线性关系,变形量随位置值x增大而增大;在变形段,柱塞径向变形量随位置值x先增加后减小,并在变形段中间处达到最大变形。这是因为入口段远离封头固定端,弯曲应力对形变的影响趋于零,形变主要是由柱塞内外压差作用引起。 表1 变形柱塞结构参数 图4 不同工作压力柱塞径向变形量(d1=16 mm) 图5 变形段不同壁厚的径向变形量(p1=400 MPa) 柱塞腔体变形段径向形变量与节流间隙内压力分布相互影响,属于双向流固耦合关系。为准确分析计算变间隙密封相关参数,运用Workbench 平台上的Geometry、Fluent、Transient Structural和System Coupling 4个模块搭建超高压缸变间隙密封流固耦合仿真系统,如图6所示,其中System Coupling模块用于Fluent与Transient Structural的流固耦合。 图6 超高压液压缸变间隙动密封流固耦合仿真模型 在Geometry模块中创建流体与固体仿真模型,为提高计算速度和网格划分质量,对称取分析域的1/4体积,采用结构化网格划分的固体域和流体域分别如图7、图8所示。仿真计算时对流体域和固体域分别进行模型禁用处理,柱塞面左侧定义为压力入口边界条件,压力值分别设为100、200、400、600、800 MPa;柱塞与缸体之间的间隙右侧定义为压力出口边界条件,出口压力大小与直动式溢流阀设定压力相等;耦合接触面是柱塞外圆流体载荷所作用的变形区域表面,在动网格中设定为System Coupling类型。高压流体动力黏度取0.893 7×10-3Pa·s。计算初始化时,假定柱塞不变形,其与衬套之间的初始间隙属于恒间隙,初始间隙量h分别取10、20、50 μm。高压水沿柱塞与衬套之间的间隙流入,由于间隙节流作用和柱塞变形段的形变引起的间隙变化,压力会呈递减趋势。柱塞结构、流场间隙、工作压力等相关参数参照表1。 图7 柱塞固体域网格划分 在压力作用下,弹性柱塞发生变形,初始间隙h为20 μm,工作压力p1分别为100、600 MPa的柱塞变形仿真云图如图9(a)、(b)所示,柱塞腔体变形段径向膨胀产生的形变使得柱塞与衬套内壁面之间的间隙减小,压力越大柱塞腔体变形段的径向变形量也就越大,变形段外壁面与衬套内壁面贴合就越紧,间隙密封面之间的节流间隙就越小。 沿X轴方向以间隙节流入口段为零点,入口长度20 mm,变形段长度30 mm,封头部位长度15 mm,间隙密封总长度为65 mm,将间隙截面分为65小段,每段长度为1 mm。液压缸工作压力p1分别为100、200、400、600、800 MPa,初始间隙h为20 μm时,其对应的节流间隙内的流体压力分布和节流间隙值分布分别如图10、图11所示;初始间隙为50 μm时,间隙内流体压力和节流间隙值分布如图12、图13所示。初始间隙为50 μm与初始间隙为20 μm的压力和间隙值分布趋势相同。高压流体从间隙入口至间隙出口的压力呈递减趋势分布,间隙入口压力等于液压缸工作压力,间隙出口通过溢流阀调定压力p0为30 MPa。在入口段(x=0~20 mm)区域柱塞径向变形量不大,间隙压力呈线性递降趋势。由于柱塞圆筒变形量均随工作压力的增大而增大,高压力下柱塞径向变形量大,对应的节流间隙就小,在变形段(x=20~50 mm)区域压力较入口段下降梯度增大,特别是工作压力大于400 MPa时。在间隙出口(x=50~65 mm)区域压力基本接近节流间隙出口压力。 图10 间隙内流体压力分布(h=20 μm) 图11 节流间隙值分布(h=20 μm) 图12 间隙内流体压力分布(h=50 μm) 图13 节流间隙值分布(h=50 μm) 根据表1所示结构参数设计制作了实验用变间隙密封液压缸,高压缸体内径28 mm,柱塞行程160 mm,高压柱塞直径加工成不同规格,其外表面与高压缸体内壁面之间采用不同间隙值配合。采用低压活塞驱动高压柱塞往复运动方式,往复运动速度通过节流阀控制为0.015 m/s,高压柱塞与高压缸体的配合间隙值也就是初始间隙分别为10、20、50 μm时,测试高压缸变间隙密封在不同压力下的动态泄漏量情况如图14所示,初始间隙越小,最小节流间隙量也越小,其泄漏量也越小。同一初始间隙值下,泄漏量先随工作压力的增加而增大,当工作压力达到一定数值后,泄漏量随工作压力的增大而减小。结合仿真数据分析可知,当工作压力达到一定值时,工作压力升高使得最小节流间隙量变小,且最小间隙的轴向密封长度变大,间隙内的压力降主要发生在间隙值最小的喉部,导致间隙节流泄漏量减小,能够在超高压下实现自适应间隙密封,利用柱塞的变形基本可以达到减压节流预期。 图14 变间隙密封动态泄漏量 通过理论分析、数值计算可得,高压柱塞腔体的厚壁圆筒结构在超高工作压力作用下,在圆筒径向方向可产生近50 μm级弹性变形,且能够根据工作压力的大小自动调整径向弹性变形量大小和间隙密封宽度,可使800 MPa级超高压状态下的间隙泄漏量得到有效控制。进一步研究可解决吉帕级超高压状态下接触式密封元件的高压烧损等问题。2.2 变形量迭代计算

3 间隙密封数值计算分析

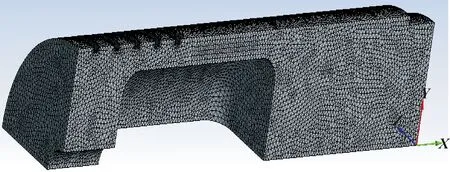

3.1 模型建立及参数设置

3.2 数值计算结果分析

4 密封性能测试

5 结论