基于热流耦合的换热器结垢对传热性能的影响分析

2022-09-22牛琦锋陈建勋林冠堂

黄 思,牛琦锋,陈建勋,林冠堂

(1.华南理工大学机械与汽车工程学院,广东 广州 510641;2.广东省特种设备检测研究院珠海检测院,广东 珠海 519002)

1 引言

换热器作为一种能量交换设备,在石油、化工、冶金、电力及其它高耗能行业中得到广泛应用[1]。换热器长期运行后,它的导热管壁会积存污垢,降低换热效率[2]。

近年来国内外众多学者相继开展了污垢对传热方面影响的研究。文献[3]提出污垢热阻随时间的变化率是沉积率和剥蚀率之差的模型;文献[4]运用热平衡和流体力学的理论,对管式换热器的污垢沉积进行了分析,得知污垢热阻随时间推移趋于一个渐近值;文献[5-6]分别运用Fluent 软件对CaCO3析晶污垢和乳制品在换热管内的污垢特性进行了数值模拟;文献[7]编制了有限差分程序以预测换热器管表面非均匀结垢对传热性能的影响;文献[8]评估了换热器污垢和总传热系数的关系,并与常用的预测模型进行了比较;文献[9]运用热力学能耗分析法,分析了管壳式污水换热器中软垢的厚度对换热强度、流动压降及其有效能损失的影响;文献[10]建立管壳式换热器三维的简化模型对传热过程进行了数值模拟,得知结垢后进出口压降增加,换热性能降低。

综上所述,现有研究主要通过建立单管模型分析污垢热阻的变化规律,缺乏整体的换热器建模研究结垢对传热性能的影响。因此这里选取工程常用的AEM159-2.5型管壳式换热器为研究对象,建立完整的换热器物理模型进行热流耦合模拟计算,研究污垢对换热器传热性能产生的影响。

2 换热器数值计算模型

2.1 结构与操作参数

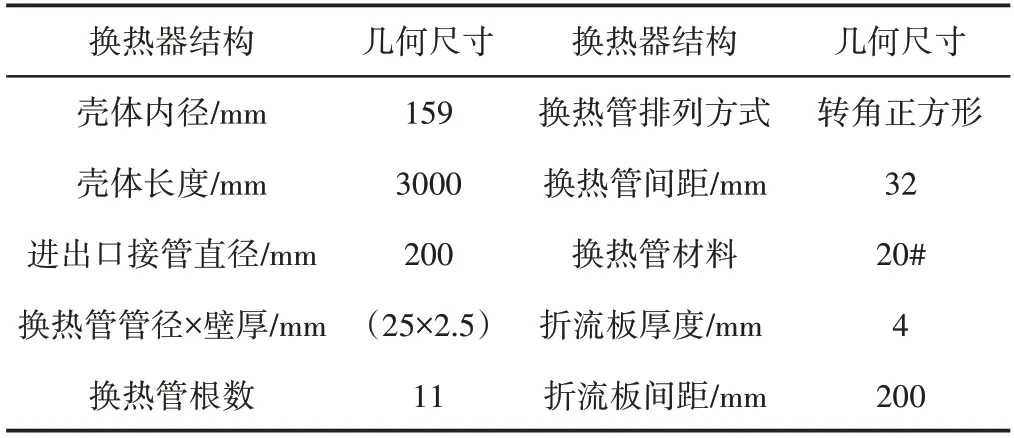

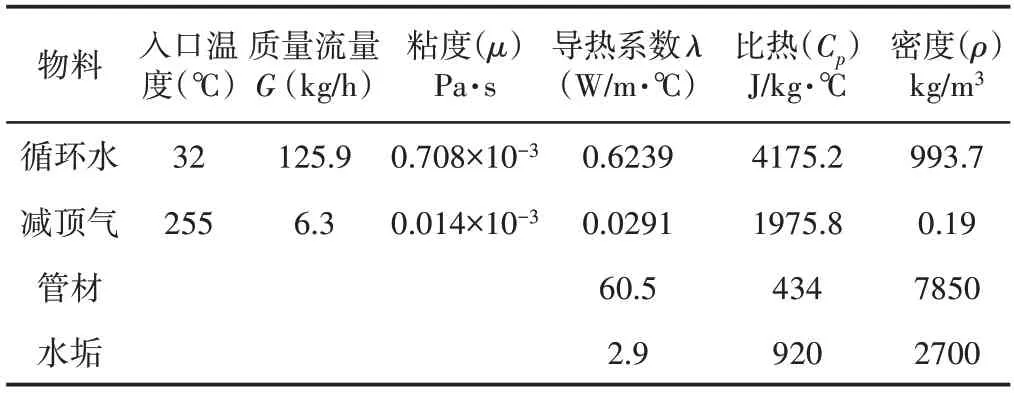

管壳式换热器壳程介质是高温减顶气,管程是常温循环水,流动形式为逆流。主要几何尺寸和操作参数,如表1、表2所示。

表1 管壳式换热器主要结构尺寸Tab.1 Main Structural Dimensions of Tube-Shell Heat Exchangers

表2 换热器操作参数Tab.2 Operation Parameters of Heat Exchanger

2.2 计算模型及网格划分

使用SolidWorks分别对管壳式换热器固体域和流体域进行建模,换热器的流体域包括壳程和管程流体,固体域由壳体、传热管束、折流板、管板和管箱组成[11]。由于换热器结构的对称性,为减少计算量,计算模型取一半的三维实体模型,如图1所示。

图1 管壳式换热器计算模型Fig.1 Calculation Model of Tube-Shell Heat Exchanger

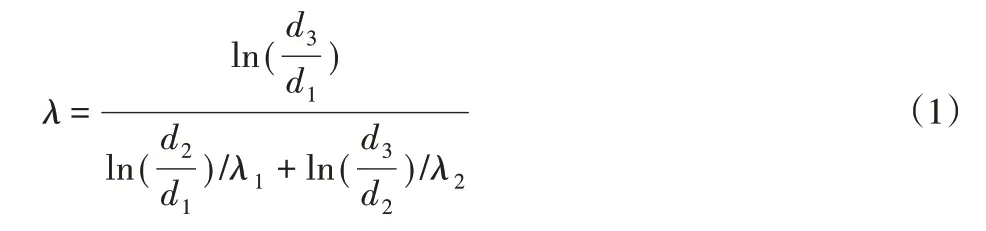

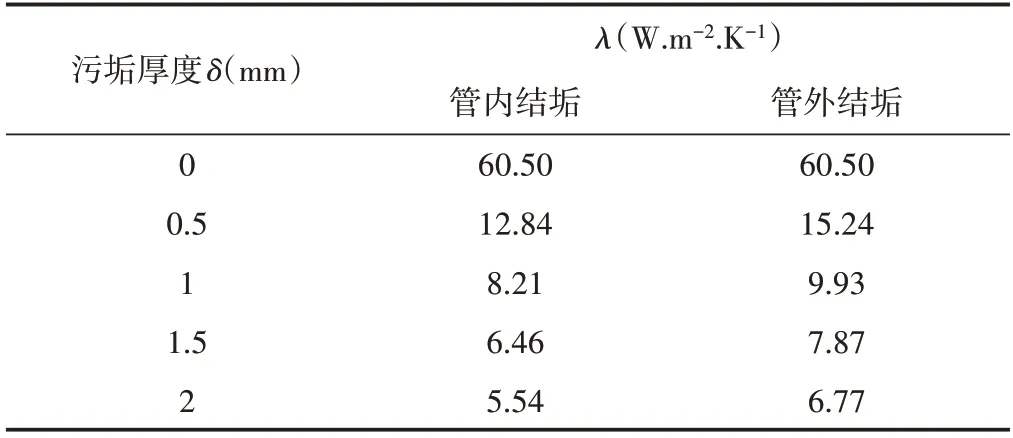

使用ANSYS Workbench自带的Meshing模块对模型进行计算网格的划分,如图2所示。为了提高模拟计算的准确性,壳程流体和管程流体的近壁区域采用膨胀方法进行网格加密,整个计算模型中共有单元数220 万,节点数67 万。由于污垢层厚度相对于整体模型较小,为保证污垢层网格质量,需要将污垢层和管壁作为一个整体考虑。因此,结垢后的换热管壁等效导热系数λ为[12]:

图2 管壳式换热器有限元网格图Fig.2 Finite Element Grid Diagram of Shell-Tube Heat Exchanger

其中,当换热管外侧结垢时:λ1,λ2—换热管的导热系数,污垢的导热系数,W.m-2.K-1;d1,d2,d3—换热管内径,外径,结垢后换热管的外径,mm;当换热管内侧结垢时:λ1,λ2—污垢的导热系数,换热管的导热系数,W.m-2.K-1;d2,d3—结垢后换热管的内径,换热管的内径,外径,mm;分别对换热器壳程侧结垢和管程侧结垢0.5mm、1mm、1.5mm 和2mm 的情况进行数值模拟,由式(1)计算得到换热管壁的等效导热系数,如表3所示。

表3 换热管壁的等效导热系数Tab.3 Equivalent Thermal Conductivity of Heat Transfer Tube Wall

2.3 边界条件设置

根据表2的数据分别设置冷热流体的物性参数和入口的质量流量与温度,出口的边界条件为压力出口,绝对压力为标准大气压,考虑重力的影响。计算模型采用基于压力求解器和标准的k-ε双方程模型,近壁面处采用标准壁面函数,速度场和压力场使用SIMPLE 算法耦合。管程和壳程的流体域与固体域的交界面设置为流固耦合面,Fluent自动计算流体域和固体域的耦合传热,模型对称面的边界条件设置为对称壁面,其余壁面采用绝热无滑移边界条件,使用平均残差对方程的收敛性进行判断,残差设置:质量和能量为10-6数量级,其它设为10-4数量级。

3 计算结果与分析

3.1 换热器内流速分布

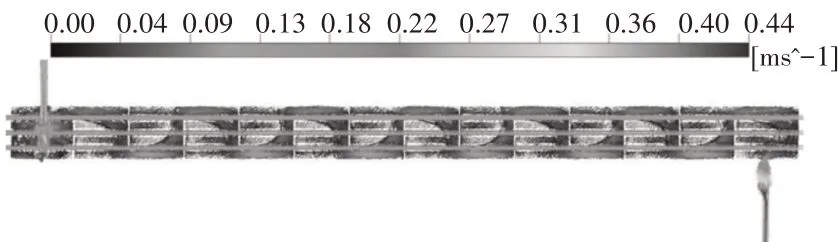

换热器无结垢时中心截面的速度矢量图,如图3所示。

图3 换热器中心截面速度矢量(无结垢)Fig.3 Speed Vector of Heat Exchanger Central Section(No Fouling)

从图3中可以看出,在模型截面上管程流体流速分布均匀;壳程流体流速分布不均匀,且变化范围较大,最大速度主要集中在进出口和折流板缺口处。

由于折流板和换热管束的阻挡作用,流体在壳程内沿着折流板反复绕流,速度呈现近似周期性的变化。流体在挡板前的区域内上下冲刷管束,与管束呈错流传热,在这一区域流体围绕换热管运动,且速度较大,强化了湍流作用,增强换热;在挡板缺口区域是层流区,流体与换热管束呈平行流动,在此区域内完成的热量传递较少[13];在挡板背面区域,流体呈涡流状态,流速较小,换热较差,易在此区域结垢。

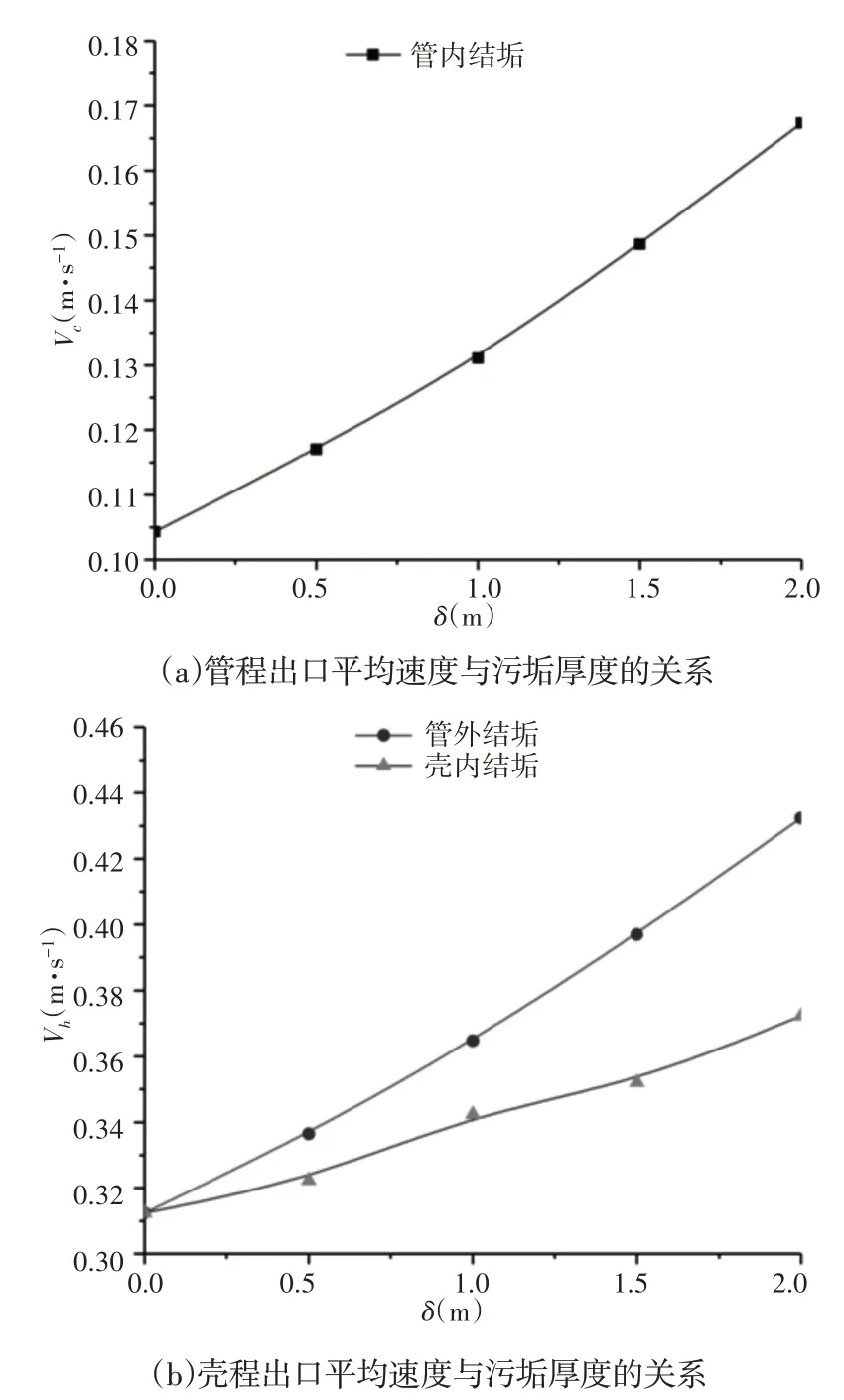

管程出口平均速度Vc和壳程出口平均速度Vh与污垢厚度δ的关系曲线,如图4所示。如图4(a)所示,随着换热管内污垢厚度δ的增加,换热管内径尺寸变小,管程流体流通量截面减小,导致管程出口平均流速增大;如图4(b)所示,随着壳程侧污垢厚度的增加,造成壳程内径变小,壳程流体流通量截面减小,且污垢会影响到壳程流体的流动,最后导致壳程出口流速增大,且换热管外结垢对壳程出口速度影响更大。

图4 出口平均速度与污垢厚度的关系Fig.4 Relationship Between Average Outlet Speed and Fouling Thickness

3.2 换热器内温度分布

换热器无结垢时中心截面的温度云图,如图5所示。由图5可知,管程流体温度变化较小,且随着流向逐渐升高,高温区域主要集中在与壳程流体进口端较近的管束;壳程流体温度变化较大,由于受到折流板和换热管束的阻挡的作用,沿流向大致呈“Z”形逐渐减小,温度的下降幅度趋势逐渐降低,且流体在入口附近换热强烈,在两块折流板之间流体温度变化较小[14]。

图5 换热器中心截面温度云图(无结垢)Fig.5 Temperature Cloud of Heat Exchanger Central Section(No Fouling)

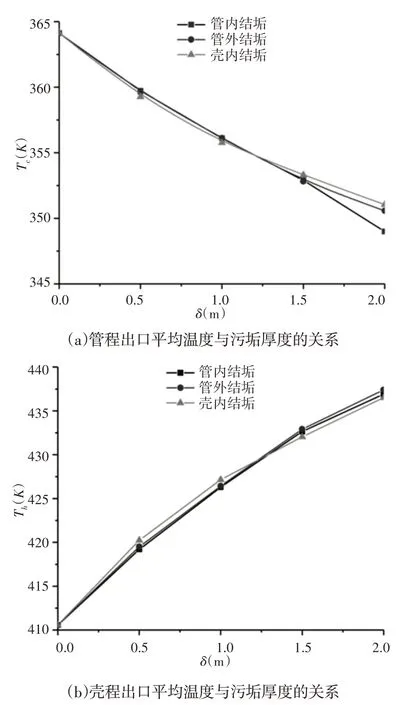

管程出口平均温度Tc和壳程出口平均温度Th与污垢厚度δ的关系曲线,如图6所示。

图6 出口平均温度与污垢厚度的关系Fig.6 Relationship Between Average Outlet Temperature and Fouling Thickness

随着换热器污垢厚度δ的增加,管程出口温度Tc降低,壳程出口温度Th升高。由式(1)分析,随着换热器结垢厚度的增加,增加了换热面的导热热阻,降低了管壳程的换热系数,从而阻碍壳程流体与管程流体热量的交换,最后导致换热器壳程出口温度升高,管程出口温度降低。

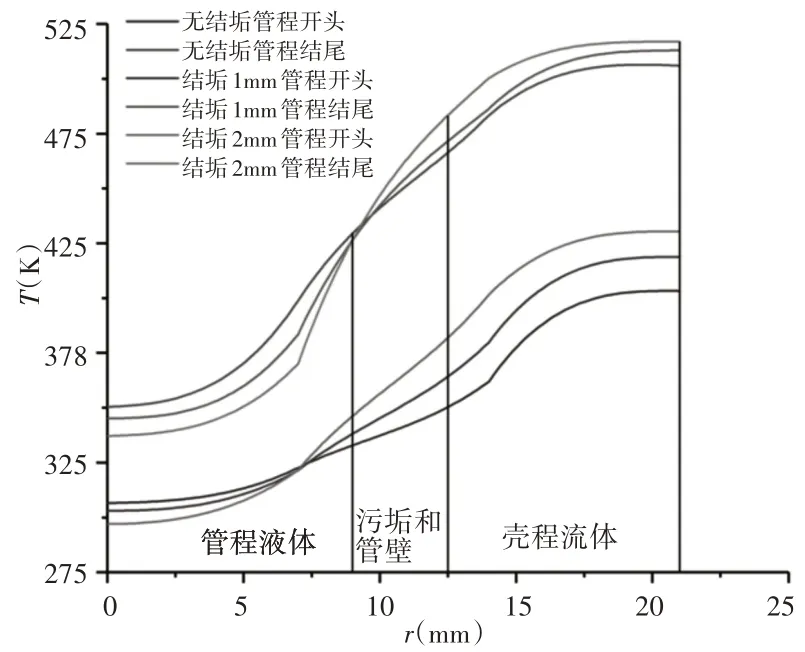

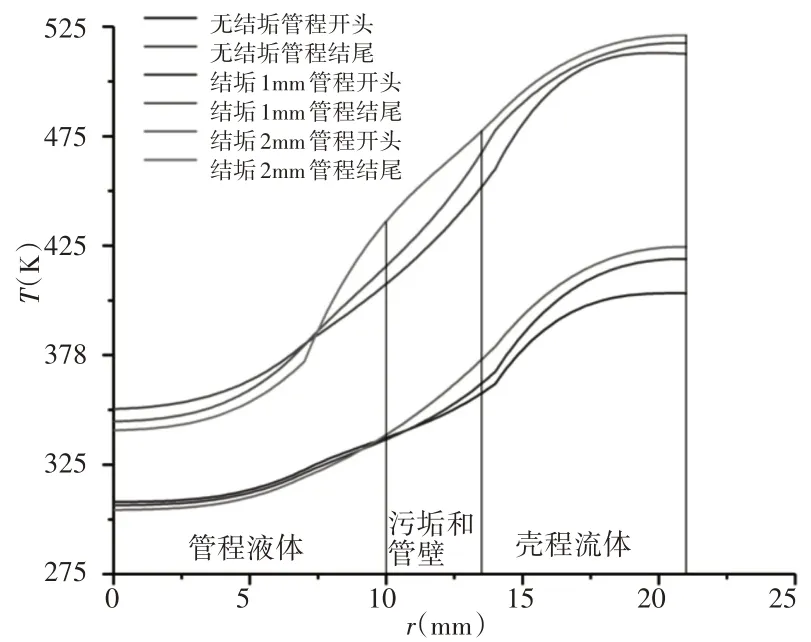

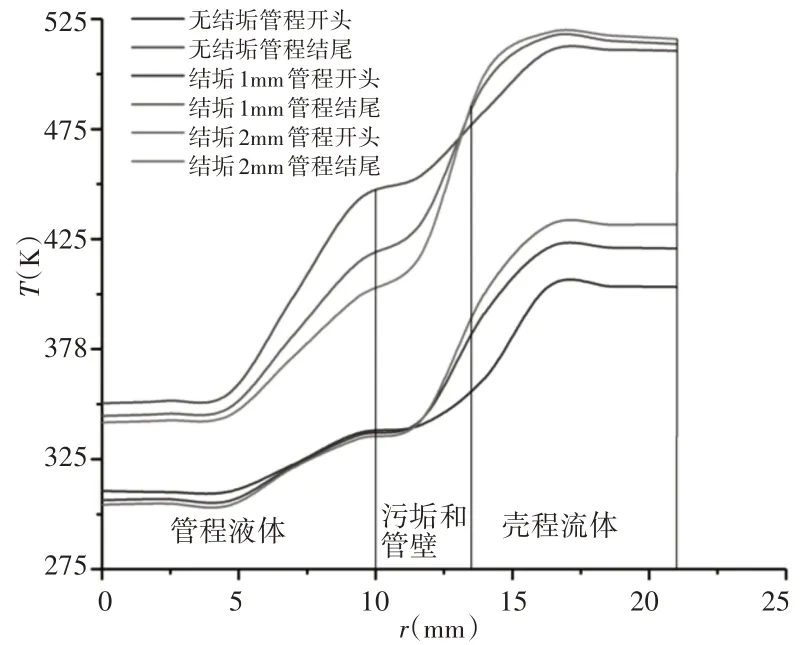

换热器温度T沿径向r的分布曲线,如图7~图9所示。由图可知,温度T都随着径向r逐渐上升,这是由于壳程流体温度高于管程;沿着管程流向,管程流体温度也逐渐升高;随着污垢厚度的增加,管程流体温度逐渐减低,壳程流体温度逐渐上升,这是由于污垢厚度的增加,使换热面的换热热阻增加,阻碍管程流体与壳程流体之间热量的传递。

图7 换热管内侧结垢温度T沿径向r的分布Fig.7 Distribution of Temperature T Along the r of the Fouling in the Tube

图8 换热管外侧结垢温度T沿径向r的分布Fig.8 Distribution of Temperature T Along the r of the Fouling Outside the Tube

图9 壳程内侧结垢温度T沿径向r的分布Fig.9 Distribution of Temperature T Along the r of the Inside the Shell

3.3 换热器内压力分布

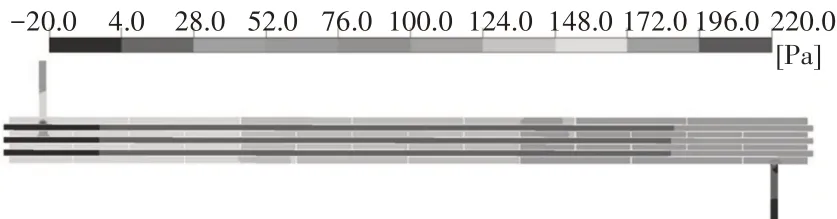

换热器无结垢时中心截面压力分布云图,如图10所示。

图10 换热器中心截面压力云图(无结垢)Fig.10 Temperature Cloud of Heat Exchanger Central Section(No Fouling)

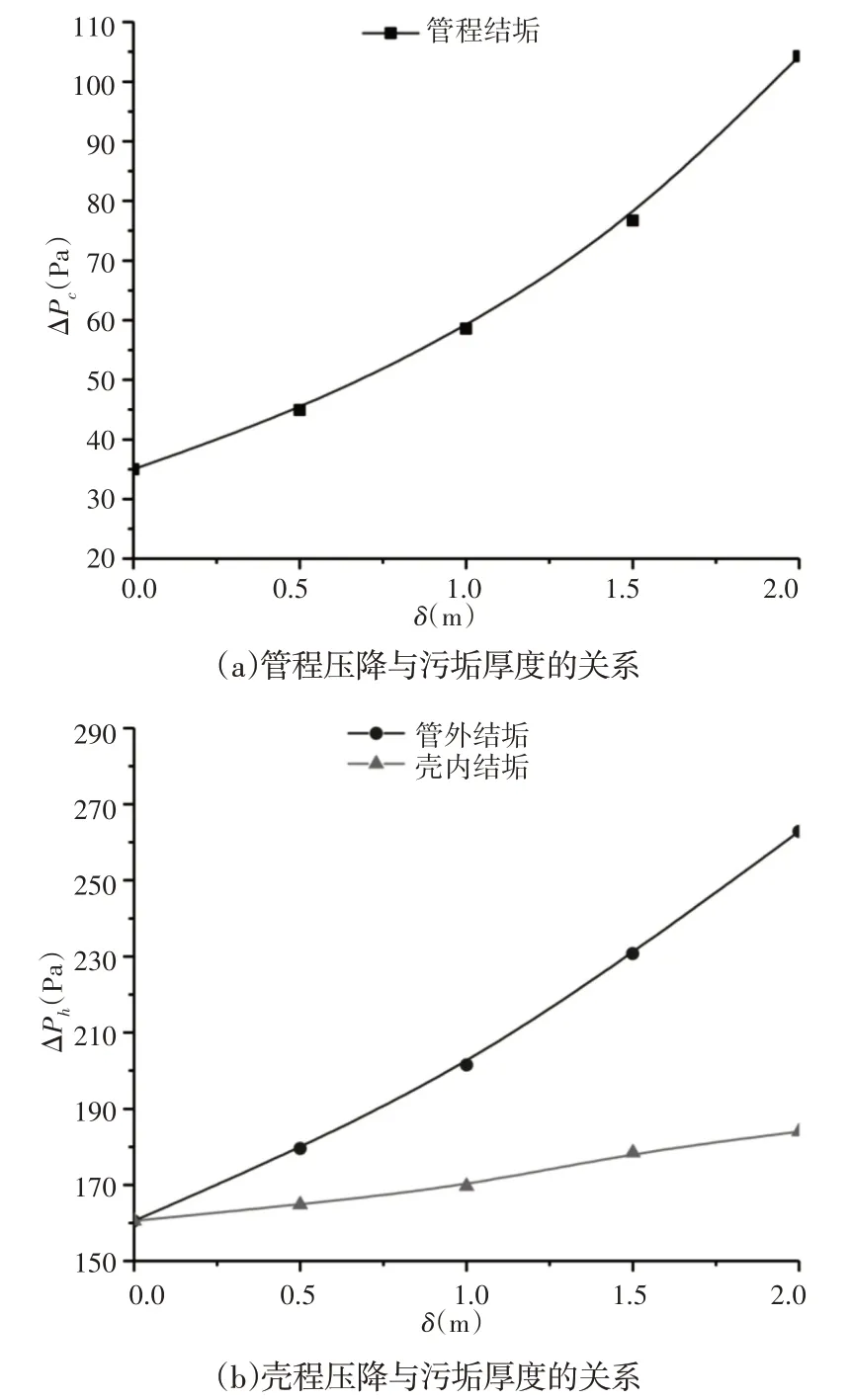

由图可知,入口流体为正压,出口流体为负压,壳程流体的压降梯度要高于管程流体,壳程流体受到周期性折流板的阻碍作用,压力沿着流向降低,大致呈阶梯分布,且折流板缺口处压力下降明显。管程压降ΔPc和壳程压降ΔPh与污垢厚度δ的关系曲线,如图11所示。如图11(a)所示,当换热管内侧结垢时,管程流体的流动面积减小,流速增大,表面粗糙度增加,导致管程压降增加;如图11(b)所示,当换热壳程侧结垢时,壳程流体的流通面积减小,且污垢会影响到壳程流体的流动及流线的形状,增加壳程流体的流动絮乱程度,导致壳程压降增加,且换热管外结垢对壳程压降影响更大。

图11 压降与污垢厚度的关系Fig.11 Relationship Between Pressure Drop and Fouling Thickness

3.4 结垢对传热性能的影响

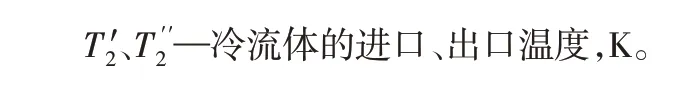

传热系数K与污垢厚度δ的分布曲线,如图12所示。其中,K由式(2)所得[15]:

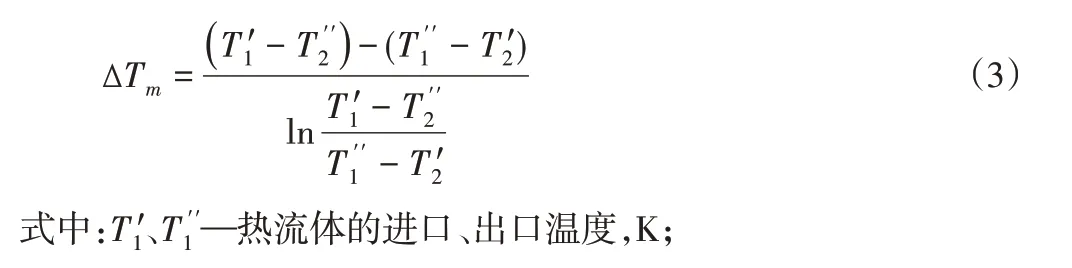

式中:Q—换热量,W;K—总传热系数,W/(m2·K);A—传热面积,m2;ΔTm—换热器的对数平均温差,K。

其计算公式为:

由图12可知,随着污垢厚度δ的增加,换热器的传热系数K逐渐降低,且当污垢厚度δ相同时,换热管内侧结垢时换热器传热系数最小,壳程侧结垢时最大。因此换热管内侧结垢对换热器的传热性能影响最大,壳程侧结垢时影响最小。

图12 传热系数与污垢厚度的关系Fig.12 Relationship Between Heat Transfer Coefficient and Fouling Thickness

4 结论

(1)在管壳式换热器操作参数保持相同,当污垢位置不变时,随着污垢厚度的增加,传热系数逐渐减小,这是由于污垢增加了换热器污垢热阻,从而导致换热器传热性能降低。(2)随着结垢厚度的增加,换热器结垢一侧流体流通截面积的减小,流流速增加,进出口压降增加,从而容易破坏换热器的安全性能,甚至可能造成换热器出现严重的穿孔现象。(3)当换热器结垢位置不同时,换热管内侧结垢对换热器传热性能的影响最大,壳程内侧结垢影响最小。(4)采用热流耦合计算对管壳式换热器进行传热性能的分析,可为结垢对管壳式换热器传热性能的影响提供一种切实可行的方法。