侧向撞击后格构式钢柱剩余力学性能试验研究

2022-09-22张国平

张国平

(中铁建设集团有限公司,北京 100040)

0 引言

格构式钢柱具有自重轻、抗扭性能好与稳定性高的优点,常用于工业厂房的承重柱。因此,在使用过程中可能会遭遇起吊物或厂房内运行车辆等撞击荷载作用,引起钢柱发生局部或整体变形,造成其承载力降低。而受撞后剩余承载力是判断构件能否继续使用的关键指标。

目前,已有相关学者对爆炸或撞击作用后构件剩余力学性能进行了系列研究,田力等[1]、王路明[2]、丁阳等[3]基于剩余承载力分别提出了钢筋混凝土柱、钢管混凝土柱与钢柱的损伤评估准则。钱蓝萍等[4]进行了相同轴压承载力的钢筋混凝土方柱、方钢管混凝土柱与方钢柱撞击后剩余承载力数值分析,结果表明,撞击质量一定的前提下,撞击速度是影响框架柱剩余承载力的主要因素;相同撞击速度下,钢筋混凝土柱剩余承载力最小。Chen等[5]进行了48根方钢管撞击后轴压试验,研究发现,随着撞击能量的增加,剩余轴向承载力最大下降可达21%,撞击位置和宽厚比对方钢管的残余轴向承载力影响并不明显。王蕊等[6]、白燕[7]、Zhao Hui等[8]先后进行了13个H型钢撞击后轴压试验以及有限元分析,研究结果表明,撞击造成的局部屈曲位置为构件薄弱部位,继续承载时,该部位翼缘与腹板分别发生严重扭曲与侧向鼓曲,构件破坏形式为整体失稳破坏;H型钢剩余承载力主要与跨中整体变形有关,两者关系为线性负相关。目前尚无格构式钢柱受撞后剩余力学性能的相关研究。

为此,本文以文献[9]撞击后的6个受损格构柱以及2个完整试件为研究对象进行了静力轴压试验与有限元分析。主要分析了试件的破坏形态、极限承载力与破坏截面附近角钢应力应变发展并提出了剩余承载力预测公式。

1 试验概况

1.1 试件基本信息

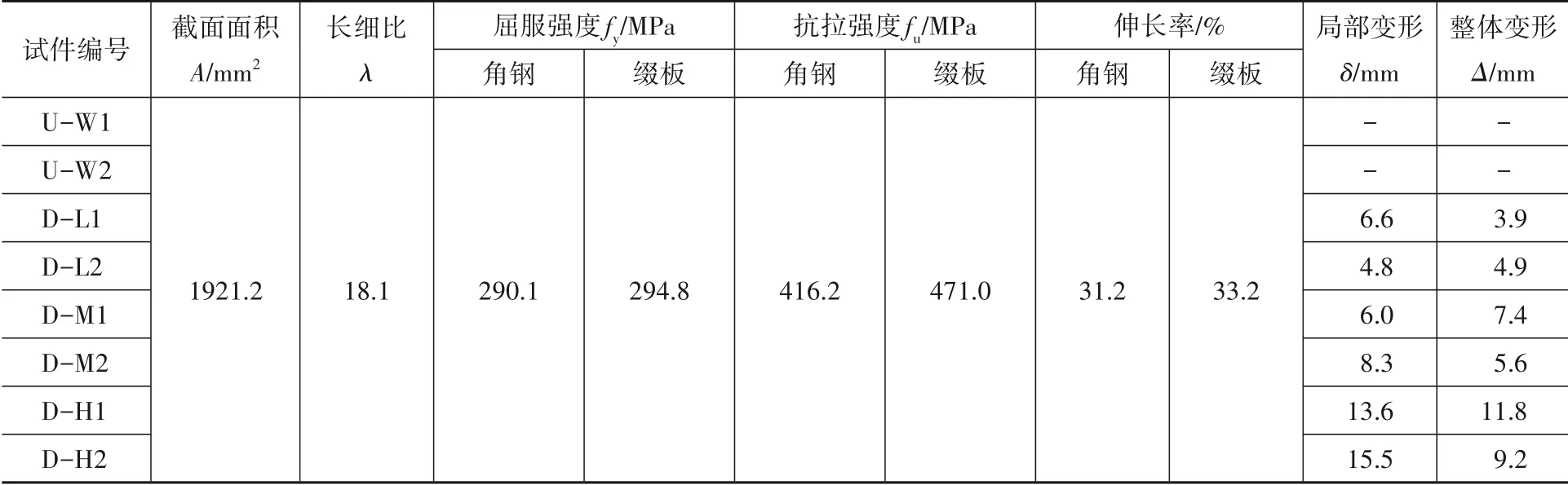

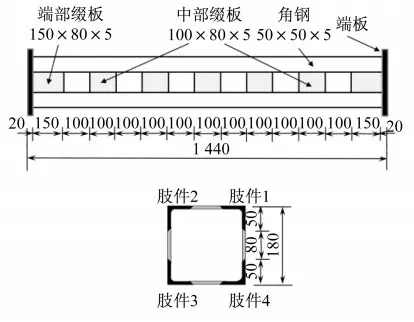

本文共进行了8个四肢角钢缀板连接组成的格构式钢柱承载力试验,其中有6个受损试件、2个完整试件,试件高度H与宽度B分别为1 400 mm与180 mm。试件参数与具体尺寸见表1与图1。图2给出了试件受撞击后局部变形δ与整体变形Δ示意图,其中w1与w4分别为肢件1与肢件4的变形。

表1 试件参数Table 1 Parameters of specimens

图1 试件详细尺寸Fig.1 Detailed size of specimen

图2 局部与整体变形Fig.2 Local and global deformations

1.2 剩余力学性能试验

1.2.1 试验装置

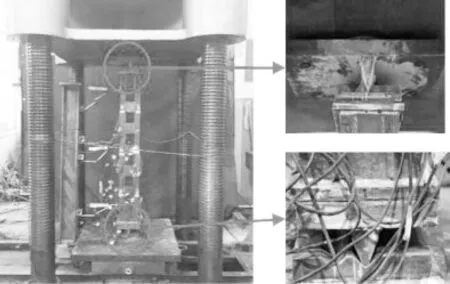

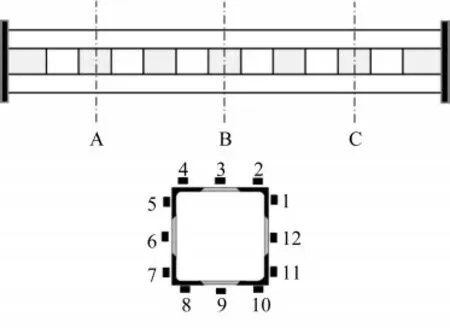

本次试验采用太原理工大学结构实验室中500 t电液伺服压力机完成,试验装置见图3。通过刀铰与加载板对试件进行加载,安装试件时,将刀口铰的刀口与加载板的中心线对齐,刀口铰板与加载板之间使用高强灌浆进行找平。在跨中与压力机上下顶板处安装位移计用于测量试件侧向位移与轴向位移。试验开始前在试件截面A、B与C处布置应变片,具体布置如图4所示。

图3 试验装置Fig.3 Test devices

图4 应变片布置Fig.4 Position of the strain gauges

1.2.2 加载制度

正式加载前,对试件进行预加载,以减小接触面空隙的影响。加载前期采用荷载分级加载控制模式,以40 kN为一级,当荷载达到120 kN时转为位移加载控制,加载速率约为0.03 mm/min,直至试件破坏。

2 试验结果与分析

2.1 破坏形态与极限承载力

2.1.1 完整试件

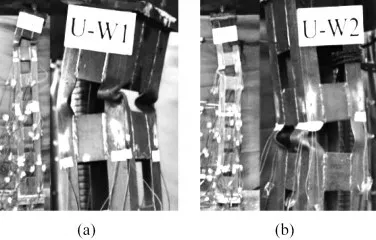

图5给出了试件U-W1与U-W2的破坏形态。两个试件破坏部位均在上柱头位置。试验加载初期,试件无明显变化,当荷载达到最大值时,受压侧柱肢出现屈曲特征,试件侧向变形显著增大,最终发生整体失稳破坏。

图5 完整试件破坏形态Fig.5 Failure mode of undamaged specimens

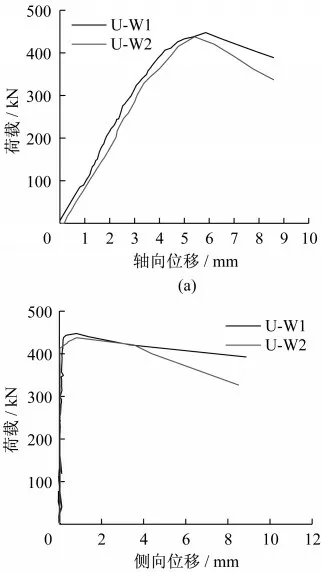

完整试件的荷载—位移曲线如图6所示,曲线可分为三个阶段。阶段一:荷载从0增加至200 kN左右时,荷载与轴向位移基本为线性关系,此时钢柱处于弹性阶段,跨中侧向位移基本无变化。阶段二:当荷载超过200 kN后,荷载—轴向位移曲线逐渐趋于平缓,此时钢柱进入弹塑性阶段。阶段三:荷载继续增加至最大值后,轴向位移与侧向位移急剧增大,钢柱进入塑性阶段。

图6 荷载—位移曲线Fig.6 Load-displacement curves

完整试件U-W1与U-W2的试验结果见表2,试验结果离散型较小,并且试验所得的极限荷载与采用《钢结构设计标准》(GB 50017—2017)[10]计算的理论值差值在5%以内。

表2 完整试件试验结果Table 2 Test results of undamaged specimens

2.1.2 受损试件

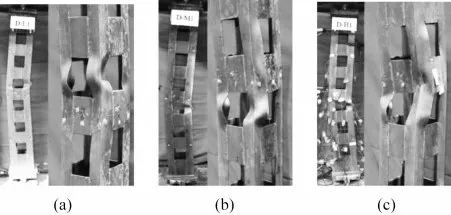

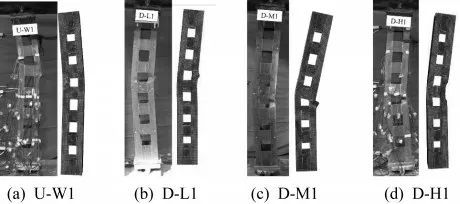

图7为受损试件的破坏形态图。试件跨中受撞柱肢成为其薄弱部位,由于受撞侧柱肢发生局部屈曲,受压过程中,受撞侧屈曲逐渐增大,当荷载达到最大值后,荷载急剧下降,试件最终破坏形态呈“V”字形。

图7 受损试件破坏形态Fig.7 Failure mode of damaged specimens

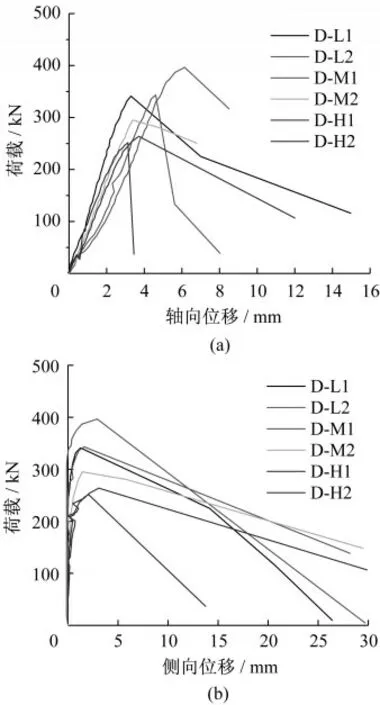

受损试件的荷载-轴向位移曲线以及荷载-侧向位移曲线如图8所示,曲线同样也分为三个阶段:弹性、弹塑性与塑性阶段,与完整试件的荷载-位移曲线相比,受损试件的弹塑性阶段较短,破坏具有突然性。

图8 荷载-位移曲线Fig.8 Load-displacement curves

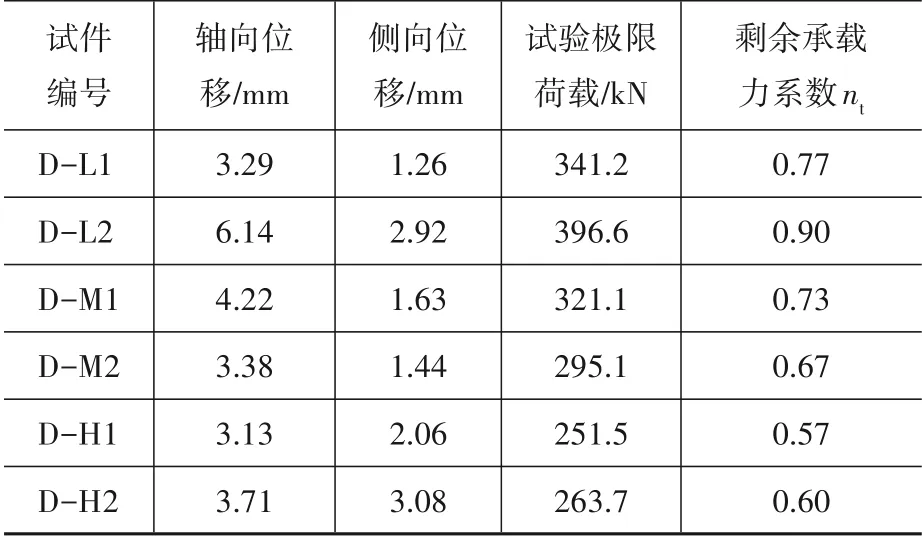

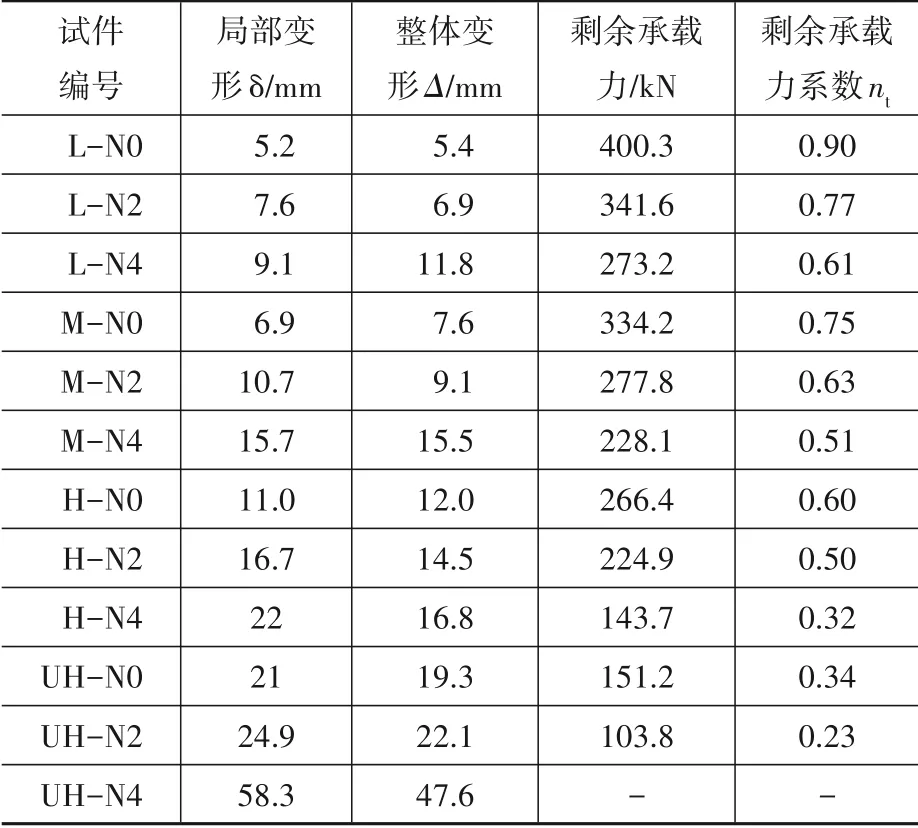

表3为受损试件位移与承载力试验结果,三组受损试件的极限承载力随着损伤程度增大而减小。相比完整试件,损伤试件达到极限承载力的轴向位移较小,跨中侧向位移较大,试件表现出压弯破坏的性质。

表3 受损试件试验结果Table 3 Test results of damaged specimens

2.2 应力应变分析

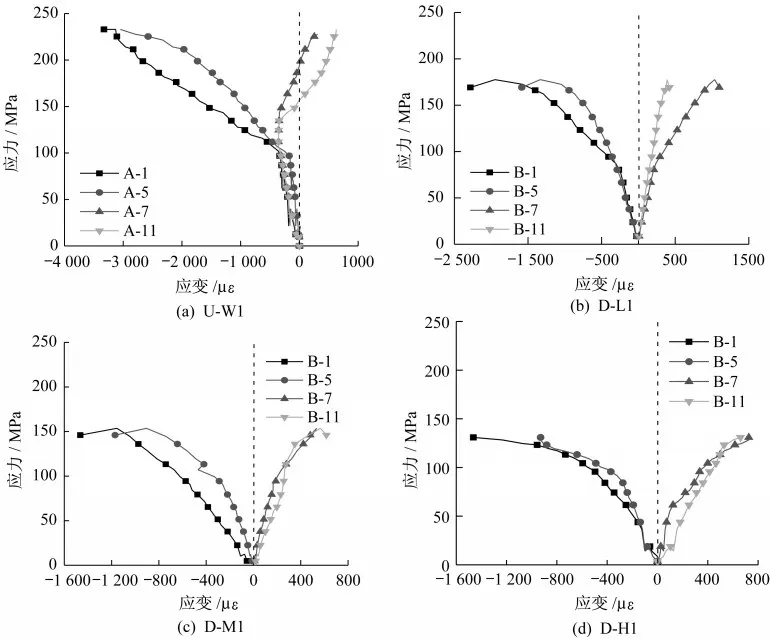

本文选取各组试件破坏位置附近的角钢位置处应变片进行分析,即完整试件的A截面与受损试件的B截面。图9给出了各位置处应变片数据,其中A-1代表A截面处1号应变片,应变受拉为正受压为负。可以看出,在加载前期,完整试件四肢应变发展基本一致且均为负值,表明截面均匀受压,当应变达到400 με左右时,试件由轴压过程转变为压弯过程,此时应力约为100 MPa,之后随着荷载继续增加,各肢件应力应变发展出现差异,受压侧应变发展明显快于受拉侧。当发生明显弯曲变形后未受损侧应变值减小,并逐渐由受压状态转变为受拉状态。受损试件在加载过程中受撞侧始终为压应变,另一侧为拉应变。受撞柱肢的应变发展明显快于其他肢件,这与撞击位置处的刚度减小有关。随着损伤程度的加大,试件破坏时达到的极限压应力逐渐减小,但都小于材性试验所测得的290.1 MPa,表明试件破坏形式为失稳破坏。

图9 应力-应变曲线Fig.9 Stress-strain curves

3 剩余承载力评定

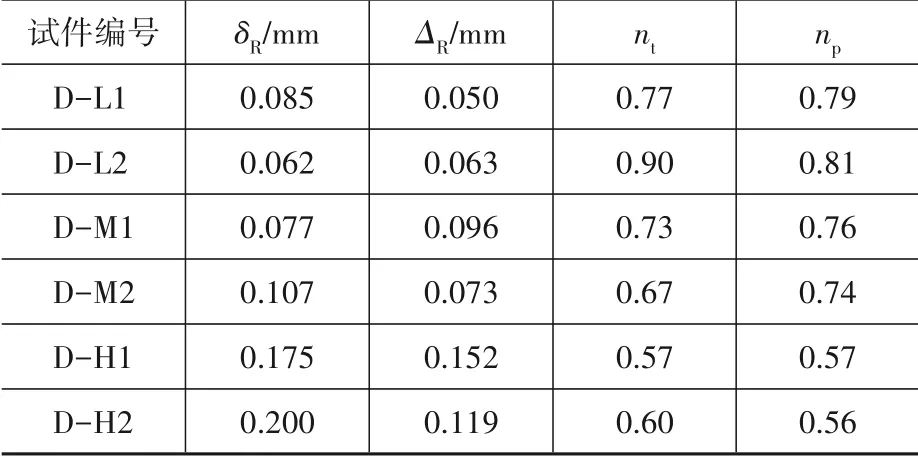

钢柱被撞产生局部损伤后,需要对其承载力进行鉴定,以确定其能否正常使用或拆除。通过本文试验研究发现:格构式钢柱撞击后的残余变形是影响其剩余承载力的重要因素,本文采用周云龙等[11]建议的无量纲参数δR=δ/i与ΔR=Δ/i对撞击后格构柱剩余承载力进行评估,其中δ与Δ分别为撞击后产生的局部与整体变形;i为钢柱截面回转半径。建立剩余承载力系数与相对变形的关系为np=-1.43δR-0.84ΔR+0.95,同时表4给出了公式预测结果,可以看出,公式可较好预测格构式钢柱受撞后剩余承载力。

表4 受损试件的相对变形与剩余承载力系数Table 4 Relative deformations and residual bearing capacity coefficient of damaged specimens

4 有限元分析

4.1 有限元模型建立与验证

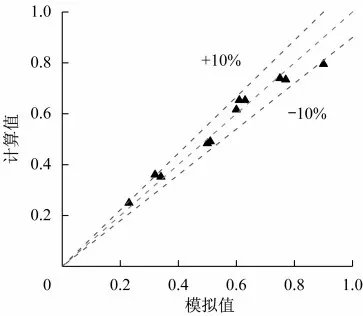

运用ABAQUS有限元分析软件对轴压静载试验过程进行有限元分析,模型建立主要分为两步:①采用动力显示分析步建立格构式钢柱侧向撞击模型;②运用“Restart”和“Import”命令将撞击结果导入轴压静载模型中,实现轴压前撞击损伤的施加。模型中钢材应力应变关系采用五段线模型;缀板与角钢之间采用“Tie”绑定;网格尺寸为10 mm。图10与表5分别为破坏形态与剩余承载力对比,可以看出,该有限元模型可以较好地模拟格构式钢柱撞击后的剩余力学性能。

表5 试验与模拟结果对比Table 5 Comparison between test and FE results

图10 破坏形态对比Fig.10 Comparison of the failure mode

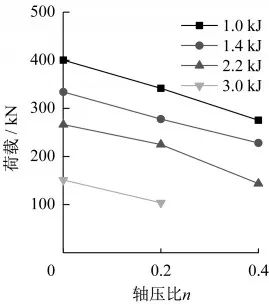

4.2 参数分析

本节在模型可靠性得到验证的基础上对侧向撞击后格构式钢柱剩余力学性能进行参数分析。表6与图11分别为侧向撞击下的试件变形以及轴压比对试件剩余承载力的影响趋势,随着轴压比的增大,构件剩余承载力逐渐降低。这主要是由撞击过程中轴压力的P-Δ二阶效应引起。图12为模型计算结果与式(1)计算结果的误差对比,可以看出,该公式具有较好的预测效果。格构式钢柱剩余承载力的大小受撞击产生的局部与整体变形大小的直接影响。这主要是因为局部变形造成了截面抗弯刚度降低以及整体变形加剧了P-Δ二阶效应,降低了试件承载力。

图11 轴压比对剩余承载力的影响Fig.11 Effect of axial ratio on residual capacity

图12 公式与有限元计算结果对比Fig.12 Comparison between formula and FE results

表6 模型计算结果Table 6 Results of FE models

5 结 论

本文进行了6个撞击后受损格构式钢柱以及2个完整格构式钢柱的承载力试验,在研究参数范围内得出以下结论:

(1)受压过程中,格构式钢柱的破坏过程为受压侧肢件先发生局部屈曲,而后发生失稳破坏,破坏时材料未达到屈服强度;完好试件的破坏部位在柱顶部,损伤试件的破坏部位在撞击损伤位置处。

(2)随着撞击后残余变形的增大,试件弹塑性阶段缩短,承载力最大降低了43%;达到极限荷载后,位移迅速增大,荷载急剧降低,破坏过程具有突然性。

(3)在本文研究范围内,试件撞击后的整体与局部变形均对剩余承载力有影响。综合考虑回转半径与残余变形的影响,提出了剩余承载力系数与相对变形的关系,可用于预测撞击后格构式钢柱的剩余承载力。