光纤电焊电流测量技术研究

2022-09-21赵叶铭王晓飞李传生邵海明

赵叶铭,王晓飞,李传生,邵海明,李 奇

(1.北京信息科技大学,北京100192;2.中国计量科学研究院,北京100029;3.天津大学,天津300072)

1 引 言

电阻焊技术广泛应用于汽车、航空航天、仪器仪表、石油化工及轻工业领域[1~4],它利用电流通过两压合工件接触面及邻近区域产生的电阻热使工件接触面熔化形成焊点。因此,焊接电流是影响焊接质量的关键因素之一,精确地测量焊接电流对于提升产品的一致性、可靠性和寿命都有重要意义。常用的电阻焊机包括:单相交流式、电容储能式、晶体管式、交流逆变式和直流逆变式等类型。其中,直流逆变式电焊机具有控制精度高、控制方式灵活、高效、节能、响应速度快、变压器体积小、重量轻等优点,是电阻焊机的主要发展方向[5,6]。直流逆变焊机焊接电流的信号特征为:近似梯形脉冲波,幅值一般在几kA到几十kA量级,上升、下降及持续时间为ms量级,波形的平顶部分往往叠加有频率 1~2 kHz的锯齿状纹波。

目前,电阻焊机焊接电流一般采用罗氏线圈进行测量[7,8]。受原理限制,罗氏线圈无法测量直流电流,且测量精度易受安装偏心及外部杂散磁场影响。基于Faraday磁光效应的光纤电流传感器具有测量精度高,频响范围宽、动态范围大等特点,可以同时测量直流和交流电流,测量精度对敏感环路偏心及外磁场干扰的敏感度较低,适合于低频及长脉冲大电流的高精度测量[9,10]。

本文以直流逆变电焊机焊接电流为研究对象,探讨将光纤电流传感技术应用于焊接电流测量的可行性。首先介绍了光纤电流传感器的基本原理;然后建立了传感器闭环检测系统的动态模型,通过仿真计算确定了适用于直流逆变电焊机焊接电流测量的闭环控制参数;最后进行了焊接电流的现场实测验证。

2 工作原理

图1所示为光纤电流传感器原理示意图,工作原理为:光源发出的光经三端口环行器由起偏器转换为线偏振光,后经45°光纤熔接点均分为两束正交的线偏振光并分别进入保偏光纤的快、慢轴;两束正交的线偏振光经过相位调制器后由1/4波片变为左旋、右旋的圆偏振光;在被测电流的作用下,两束圆偏振光产生了一定的相位差,再经反射镜反射后原路返回,相位差加倍;两束圆偏振光再次经过1/4波片后变回两束线偏振光,但是它们的偏振方向发生了互换(即原本沿保偏光纤快轴传输的线偏振光返回时沿慢轴传输,原本沿保偏光纤慢轴传输的线偏振光返回时沿快轴传输);这两束线偏振光经过相位调制器后在45°熔点处发生干涉,并经起偏器检偏;干涉光强由环形器进入光电探测器,经光电转换变为电信号,通过后续处理得到被测电流[11,12]。

图1 光纤电流传感器原理示意图[10]Fig.1 Configuration of fiber-optic current sensor

根据法拉第磁光效应和安培环路定律,两束信号光之间的相位差为:

φs=4F=4VNI

(1)

式中:F为Faraday相移;V为传感光纤的Verdet常数(V=1.02 μrad/A@1.31 μm);N为光纤圈数;I为被测电流。

干涉光强为:

(2)

式中:α为光路损耗;P0为光源输出功率。

根据式(2)可知,干涉光强信号是一个余弦信号。由于被测电流产生的Faraday相移非常小,为了保证传感器灵敏度最高,在系统中引入一个周期为2τ(τ为渡越时间,即光往返两次经过相位调制器所需的时间),幅值为± π /2的方波调制相位。此时,干涉光强变为方波信号,而被测电流被调制在方波的幅值上,通过峰峰值差分检测,可实现被测电流的解调。同时,为了保证传感器的线性度和动态范围,采用闭环反馈技术,引入以Faraday相移的大小为台阶高度的阶梯波调制相位,反馈补偿Faraday相移[13,14]。无限下降或上升的阶梯波是不存在的,利用干涉光强信号的2 π 周期特性,使阶梯波信号大于2 π 时,自动产生一个2 π 复位,不影响传感器精度[15]。

3 理论分析

根据直流逆变电焊机焊接电流的时域特征,可知它是一个宽频带脉冲信号。因此,建立光纤电流传感器的动态模型,确定影响传感器宽频测量的关键因素,对于提升电焊电流的测量精度具有重要意义。

3.1 动态模型

如图2所示,根据光纤电流传感器的工作原理,将各个环节进行离散化处理后得到整个系统的动态模型[16,17]。

其中干涉、光电探测器、前置放大器、A/D转换器、数字解调等5个环节等效为比例环节,Qk=Q0Q1Q2Q3Q4为各环节增益的乘积,称为前项总增益。Qg为前项增益的调节系数,可调节前向增益的大小。为避免阶梯波复位对传感器测量精度的影响,反馈通道总增益应为定值QF=2 π /2D,D为数字阶梯波寄存器的位数。系统动态模型中各环节的参数如表1所示。

图2 光纤电流传感器动态模型Fig.2 Dynamic model of fiber-optic current sensor

表1 各环节量化参数模型Tab.1 Quantitative parameter model of each link

3.2 时域、频域特性分析与测试

根据传感器的动态模型,前向增益和反馈周期是影响传感器动态特性的主要因素。反馈周期一方面决定了被测电流的采样频率,另一方面也决定了调制频率。调制频率越高,对光电探测器、前置放大器、相位调制器驱动电路的带宽要求也越高;因此反馈周期的选取应在满足被测电流采样频率要求的前提下尽可能降低对系统硬件电路设计的要求。在本文的研究中,反馈周期经测试约为1.025 μs。以下主要讨论前向增益对系统时域、频域特性的影响。

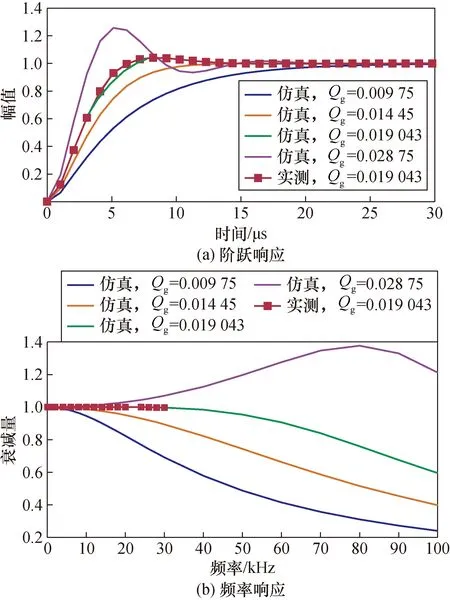

利用MATLAB/Simulink仿真工具,对不同前向增益下传感器的阶跃响应和频率响应特性进行仿真计算,结果如图3所示。

图3 时域、频域特性曲线Fig.3 Characteristic curves in time domain and frequency domain

由图3(a)可知:增大传感器的前向增益,可以缩短传感器的上升时间,提高响应速度。但是,前向增益太大会导致系统产生超调振荡。当Qg=0.019 043 时,传感器阶跃响应的超调量约为4%。在实测实验中于某一时间在反馈阶梯波信号上同步叠加一个固定台阶高度的阶梯波调制信号,引入相位阶跃激励,并完整记录阶跃响应过程。阶跃响应的仿真曲线与实测曲线一致性良好,图3(a)中,Qg=0.019 043时,仿真曲线和实测曲线基本重合。传感器的上升时间约为4个反馈周期即4.1 μs,可以很好地满足对直流逆变电焊机焊接电流的跟踪要求。

由图3(b)可知:增大前向增益可以提高传感器的带宽,扩展频响特性的平坦区域;但前向增益过大,频率响应曲线将产生非常大的谐振,系统稳定性变差。当Qg=0.019 043时,传感器频响特性平坦,带宽约为86 kHz。实测实验利用信号发生器和跨导放大器产生高频电流信号作为测试信号,利用宽频精密分流器(精度优于±0.01%)和8位半数字电压表作为标准表监测回路电流,光纤电流传感器的测量结果与之比较,测试传感器的频率响应特性。实测结果与仿真结果基本一致。实验结果表明:光纤电流传感器在DC~20 kHz范围内频率响应几乎不发生衰减,在30 kHz的衰减量也小于0.3%。

3.3 纹波跟踪特性分析

由第3.2节的研究结果可知,光纤电流传感器阶跃响应及频率响应特性的实测结果与理论仿真结果具有较好的一致性,验证了本文所建立的传感器的动态模型的准确性。可依据该模型计算传感器对直流逆变电焊机焊接电流纹波分量的响应。

将焊接电流的纹波分量近似等效为频率为 2 kHz 的三角波,并作为传感器动态模型的输入,计算不同前向增益下传感器的输出,结果如图4所示。

图4 光纤电流传感器纹波电流响应曲线Fig.4 Response to ripple current of fiber-optic current sensor

可以看出:传感器的响应速度可以跟踪纹波信号,但在纹波的峰值处存在一定的误差。随着前向增益的增大,纹波峰值的跟踪误差逐渐减小。当Qg=0.009 75时,峰值跟踪误差为-1.5%,有效值误差为-0.1%;而当Qg=0.028 75时,峰值误差和有效值误差都几乎为0。然而,Qg=0.028 75时系统的阶跃响应已经出现了26%的超调振荡,频率响应也出现了非常大的谐振,系统的稳定性较差,所以要根据实际信号的测量需求和系统的动态性能折中选择合适的前向增益。本文选取Qg=0.019 043,此时系统的阶跃响应超调量为4%,对纹波峰值的跟踪误差为-0.4%,有效值误差为-0.03%,保证了传感器具有良好的响应速度、足够的测量带宽和对纹波的测量精度。实际上,对于直流逆变焊机的焊接电流,纹波分量的有效值一般不超过直流分量的20%,因此,对纹波分量测量精度的要求也会大幅降低。

4 实验研究

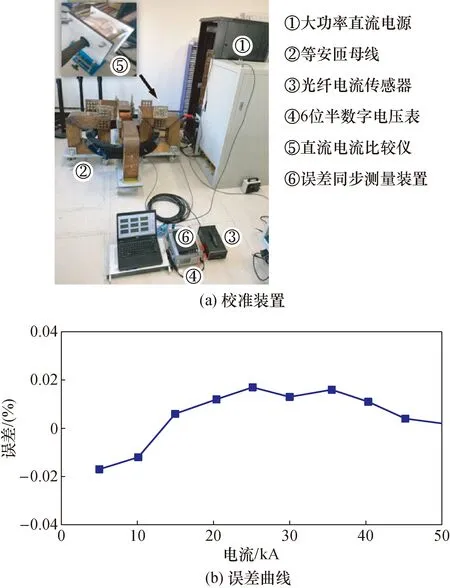

4.1 光纤电流传感器校准

为保证直流逆变电焊机焊接电流直流分量的测量精度,采用等安匝法对光纤电流传感器在直流电流下进行校准。如图5所示,直流电源驱动4组线圈(每组15匝,共计60匝)产生等安匝电流,传感器的柔性敏感环穿过等安匝线圈形成闭合环路。线圈的单匝电流采用高精度直流电流比较仪和6位半数字电压表监测,整体准确度优于0.02%。光纤电流传感器的测量值与等安匝电流进行比较。测试结果表明:在直流5~50 kA范围内,光纤电流传感器的测量误差在±0.05%以内。

图5 光纤传感器直流大电流校准装置及结果Fig.5 Calibration device and test results for fiber-optic current sensor

4.2 直流逆变焊接电流现场测量

利用光纤电流传感器对某型直流逆变电焊机的焊接电流进行了现场测量,图6所示为实测焊接电流波形。对实测波形的纹波分量进行频谱分析,可以看出:直流逆变电焊机的焊接电流中最主要的成份是直流分量;纹波分量的频率成份主要集中在 1~20 kHz,其中2 kHz是最主要的频率成份,但其频幅值仅为直流分量的2.5%。

图6 电焊电流现场测试结果Fig.6 Field test results of welding current

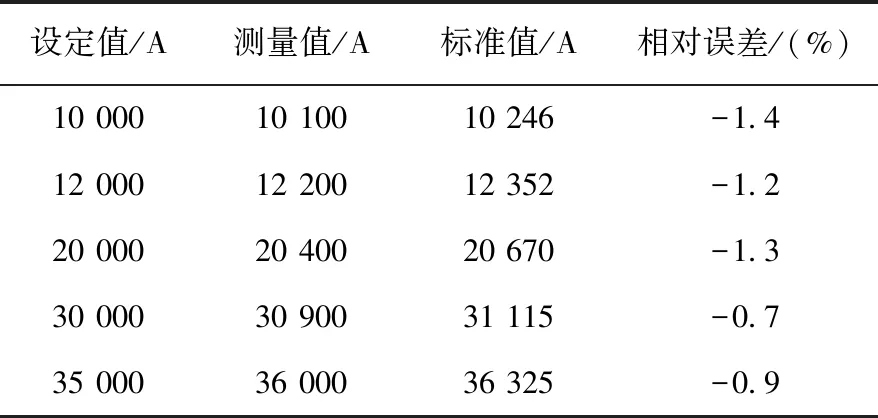

生产企业目前普遍采用基于罗氏线圈原理的电焊电流测试仪对直流逆变焊接电流进行监测,其测量精度直接影响焊接工艺及质量,需要定期校准。目前,直流逆变电焊电流测试仪的测量精度一般为2%。光纤电流传感器具有较高的直流测量精度和平坦的频率响应,可用于电焊电流测试仪的现场校准。

将罗氏线圈与光纤敏感环接入电焊机的二次回路,罗氏线圈在安装时需注意将中心部位接触至二次导体。光纤电流传感器在设计时充分考虑了现场安装的便捷性,采用柔性封装设计,可以围绕被测电流形成多圈敏感环路,并将环路闭合点远离载流导体,最大程度地抑制环路闭合误差的影响。

根据焊接电流测量仪技术手册,焊接电流测量仪对焊接电流有效值的计算方法为:以10 ms为周期,去掉处于上升时间的周期以及检测结束前的最后一个周期,计算剩余周期电流有效值的平均值。检测结束的判断依据为当前周期的电流有效值不高于上一周期电流有效值的75%。根据该算法对光纤电流传感器的采样值进行计算,并作为标准值对某型直流逆变电焊电流测试仪进行校准,结果如表2所示,焊接电流测量仪的测量误差小于1.5%,满足2%标称精度的要求。

表2 电焊电流测试仪现场校准结果Tab.2 Field calibration results of welding current tester

5 结 论

本文建立了光纤电流传感器动态模型,完成了时域和频域特性的仿真和实验验证,研究了传感器对焊接电流纹波分量的响应,并将光纤电流传感器用于直流逆变焊接电流的测量及焊接电流测试仪的在线校准,得到以下结论:

1) 通过优化闭环检测系统的前向增益,使得传感器的上升时间减小至4.1 μs,DC~30 kHz范围内频率响应的衰减量小于0.3%,纹波电流峰值及有效值的跟踪误差分别减小至-0.4%和-0.03%,动态跟踪能力满足直流逆变电焊脉冲电流的测量要求。

2) 在直流5 kA~50 kA范围内,光纤电流传感器的测量误差优于±0.05%,满足直流逆变电焊电流直流分量的测量要求。

3) 光纤电流传感器可用于直流逆变电焊脉冲电流的测量,为电焊电流测试仪的在线校准提供了新方法。