甲基二甲氧基硅烷的低温合成

2022-09-21邱宝成金一丰纪秀俊

邱宝成,金一丰,余 江,纪秀俊

(1.浙江绿科安化学有限公司,浙江 绍兴 312000;2.绍兴市特种表面活性剂新材料重点实验室,浙江 绍兴 312000;3.浙江皇马科技股份有限公司,浙江 绍兴 312000;4.浙江皇马尚宜新材料有限公司,浙江 绍兴 312000)

甲基二甲氧基硅烷同时具有可水解的Si—O—Me键以及活泼的Si—H键,是生产硅烷偶联剂等有机硅产品重要的原料之一[1-2]。它可以通过硅氢加成反应得到多种有机硅封端的聚醚等材料,或者通过歧化反应制备用于半导体的高纯材料以及其他有机-无机杂化材料[3]。

目前甲基二甲氧基硅烷在国外已经成功实现工业化生产。国内对于甲基二甲氧基硅烷的制备大多数处于实验室研究阶段,按合成方法分为醇解法、解聚法以及基团交换法。氯硅烷醇解法是目前最为常见的合成烷氧基硅烷偶联剂方法[1-2]。醇解法以氯硅烷和甲醇为原料,反应条件简单、成本较低,但醇解过程中产生大量氯化氢气体,未及时排出容易使硅氢键断裂,同时氯化氢与原料甲醇反应生成的少量水会导致原料和产物发生水解、缩聚等一系列的副反应,使目标产物收率降低,纯度不高。朱文喜等[4]以甲基二氯硅烷、甲醇为原料,采用混合溶剂合成甲基二甲氧基硅烷,分批滴加甲醇,收率仅为71%。胡碧茹等[1-2]采用3种不同醇解方法合成甲基二甲氧基硅烷,优化反应工艺条件,最高收率为80%。孙哲等[5]采用添加溶剂的醇解法来合成烷氧基硅烷,通过改变醇解温度、溶剂种类及其滴加方式,最终目的产物收率最高为73%。

笔者采用特制玻璃填料柱在低温条件下,结合高低沸点溶剂组合以及氮气吹扫等方法研究了以甲醇钠为催化剂的低温醇解法生产甲基二甲氧基硅烷的工艺。

1 实 验

1.1 主要试剂与仪器

甲醇、3A分子筛脱水,99.5%,AR;甲基二氯硅烷,97%,AR;正戊烷,99%,AR;甲苯,AR,99%;甲醇镁溶液,7%~8%(甲醇中),AR,上海麦克林生化科技有限公司。

安捷伦7820A气相色谱仪,美国安捷伦公司。

1.2 甲基二甲氧基氢硅烷的合成

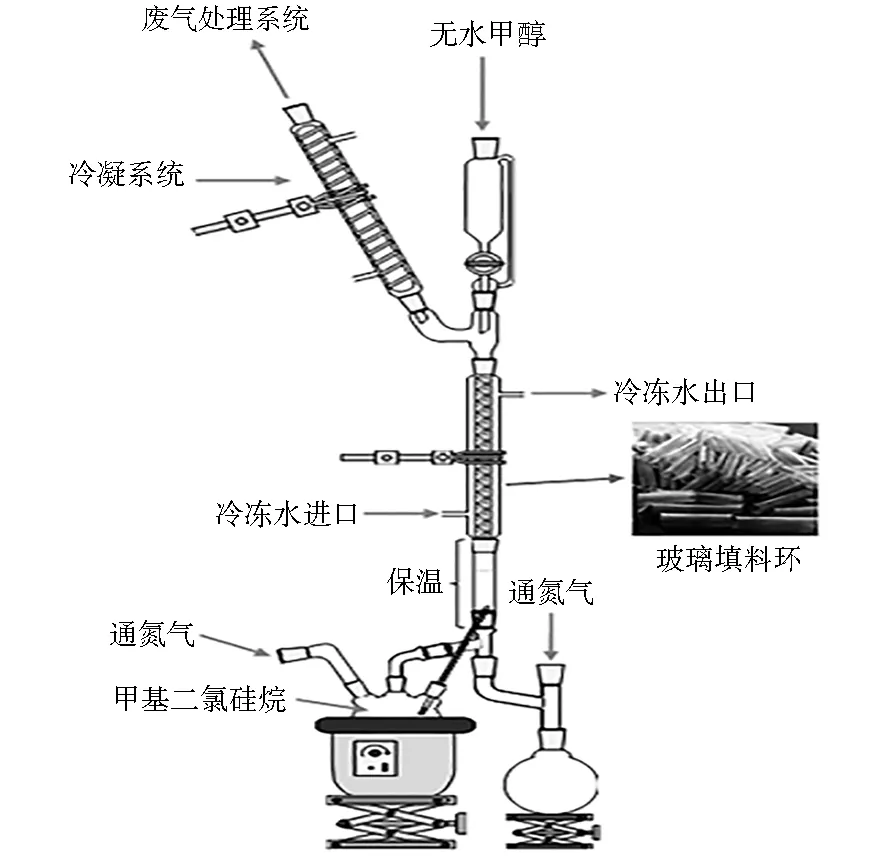

按图1所示组装好反应装置。将一定量甲基二氯硅烷与60 g的正戊烷加入到三口烧瓶中搅拌。随后将一定量无水甲醇和1.76的甲醇钠以及53 g二甲苯混合均匀后,导入恒压滴液漏斗中,打开滴液漏斗,预先润湿特制的长度为300 mm的填料柱1 min。开启加热将油温升至51 ℃,开启循环冷冻和冷凝系统,对填料柱进行保冷。打开三口烧瓶和产品收集瓶中的氮气开关,设定氮气鼓泡气速,通入氮气,打开滴液漏斗开始进行滴液。反应90 min后收集瓶中即为粗产品,将粗产物使用甲醇镁溶液进行中和至pH值为6~7左右,过滤后再进行常压蒸馏,收集60~61 ℃的馏分,用气相色谱仪分析组成。

图1 反应装置

主反应式:

可能发生的副反应式:

1.3 产物分析

采用配备氢火焰离子化检测器(FID)的气相色谱仪安捷伦7820A进行产物分析,使用Agilent J&W HP-5(5%-苯基)-甲基聚硅氧烷非极性柱进行分离(30 m×0.32 mm×0.25 μm)。通过色谱工作站处理数据。具体操作条件:检测器温度280 ℃,进样器温度250 ℃,升温程序:40 ℃维持5 min,以10 ℃/min速度升温至250 ℃,维持31 min。

图2 甲基二甲氧基硅烷合成的产物气相色谱

2 结果与讨论

实验采用特制玻璃填料柱,通过调节冷冻水温度以控制填料柱的上2/3段带有填料环的柱子的柱温,并且对填料柱下1/3段柱子(无玻璃填料环)进行常温保温,以降低在填料柱下1/3段处甲基二氯硅烷蒸汽的冷凝,同时抑制在填料柱带有填料环的上2/3段处生成的甲基二甲氧基硅烷进一步与甲醇反应形成甲基三甲氧基硅烷。然而由于填料柱上2/3段柱温较低(表1的批次S-7),进行醇解反应的效果较差。由于甲醇钠可以增加甲氧基的亲核能力[5],因此在原料甲醇中加入1.76 g的甲醇钠作为催化剂,以促进低温条件下甲基二氯硅烷醇解,提高目的产物的选择性。

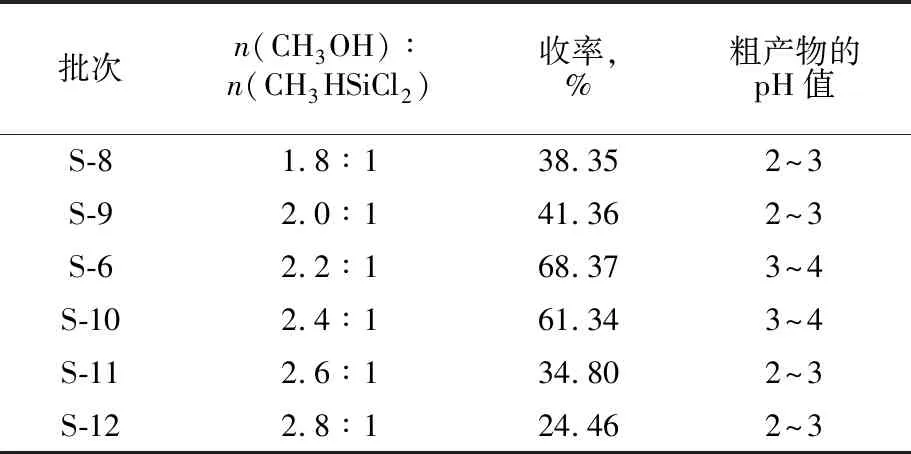

2.1 不同高低沸点溶剂组合对反应的影响

如表1所示,在未添加溶剂的条件下,目的产物的收率较低,仅为14.50%。经色谱分析发现粗产品中有大量的甲基一氯硅烷,表明反应不完全。从批次S-2和S-3结果可以看出,添加溶剂后有利于目的产物收率的提高。单独添加石油醚溶剂到和甲苯溶剂对收率的提高有限。当添加高低沸点组合时,极大提高了目的产物的收率。其中,批次S-6的正戊烷和对二甲苯这高低沸点溶剂组合,效果最佳,目的产物的收率达到了68.37%,同时粗产物的酸性较弱。这是由于正戊烷的沸点较低、沸程较小,与对二甲苯同为非极性溶剂,使得在反应过程中HCl更容易逸出,进而抑制了副反应的发生。因此后续实验均在添加了这组高低沸点溶剂的情况下进行。

表1 不同溶剂对甲基二甲氧基硅烷产率的影响

①除了批次S-7未添加甲醇钠,其余批次均在甲醇和高沸点溶剂组成的混合溶液中添加甲醇钠1.76 g。下同。

②氮气流速90~140 mL/min指,蒸发瓶氮气鼓泡流速为90 mL/min,产品接收瓶氮气鼓泡气速为140 mL/min,下同。

③填料柱柱温0 ℃是指填料柱上2/3段带有玻璃填料环的温度。

2.2 投料摩尔比对反应的影响

固定其他条件不变,考察投料摩尔比[n(CH3OH)∶n(CH3HSiCl2)]对反应收率的影响,结果见表2。

表2 不同溶剂对甲基二甲氧基硅烷收率影响

由表2可知,与文献[1-2,4]的常见的投料摩尔比1.8∶1不同的是,批次S-6的原料的投料摩尔比为2.2∶1,目标产物的收率最高,达68.37%。这是由于在蒸发瓶和收集瓶中分别通入氮气,并且以对二甲苯和正戊烷为高低沸点溶剂进行反应,会导致部分的甲醇挥发。当投料摩尔比低于2.2∶1时,没有足够的甲醇参与反应,导致收率下降;而投料摩尔比高于2.2∶1时,过量的甲醇与生成的HCl反应产生水,使得原料和产品发生水解、聚合,进而使得收率下降,另外产生HCl被过量的甲醇以及生成的溶解,使得粗产物的酸性较强。因此,后续反应的原料投料摩尔比均为2.2∶1。

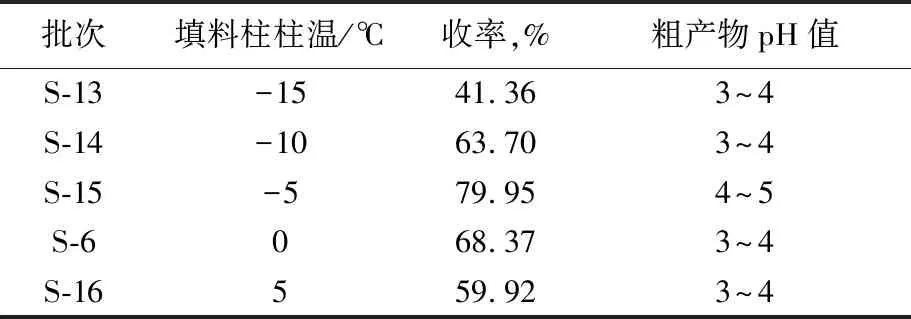

2.3 填料柱柱温对反应的影响

其他条件不变,考察填料柱柱温对反应收率的影响,结果见表3。

表3 不同填料柱柱温对甲基二甲氧基硅烷产率影响

由表3可见,柱温过低时,甲醇冷凝量增加,挥发量减少,同时由于反应温度过低导致甲基二氯硅烷转化减少,因此目的产物收率下降,粗产物的酸性较强。而当柱温过高时,由于添加甲醇钠作为催化剂,增加了甲氧基的亲核能力,硅氢键的醇解越严重,导致甲基二甲氧基硅烷与甲醇进一步反应生成甲基三甲氧基硅烷,降低了目的产物收率[1]。另外,由于柱温升高,甲醇挥发量增加,导致甲基二氯硅烷反应不完全,也会降低目的产物的收率,同样也导致粗产物的酸性较强。在实验条件下,批次S-15最适宜的柱温为-5 ℃,目的产物收率可达72.95%,其粗产物的酸性最弱。

2.4 氮气鼓泡气速对反应的影响

其他条件不变,考察氮气鼓泡速率对反应收率的影响,结果见表4。

表4 氮气鼓泡气速对甲基二甲氧基硅烷产率影响

由表4可知,当反应不通氮气鼓泡时,目的产物的收率仅有16.78%,同时酸性较强(S-17)。这可能由于反应体系中不通入氮气,导致蒸发瓶中的甲基二氯硅烷与甲醇接触不充分,甲基二氯硅烷未完全反应。

气相色谱分析发现粗产物中有大量的甲基一氯硅烷中间产物产生以及甲基三甲氧基硅烷副产物,证实了上述观点。由于生成的甲基二甲氧基硅烷与过量的甲醇反应生成甲基三甲氧基硅烷,因此也会产物收率降低。另外由于没有通入氮气鼓泡,导致较多的HCl残留在粗产物中,从而使得酸性较强。

从批次S-18和S-19结果可知,单独蒸发瓶和收集瓶中氮气鼓泡时,甲基二甲氧基硅烷的收率有所提高,但还是相对较低,同时粗产物也具有较强的酸性。因此将反应装置中的蒸发瓶和收集瓶都通入氮气进行鼓泡。

由批次S-20结果可知,两边通入氮气,大大促进目的产物收率的提高,同时也减少了HCl的残留,降低了粗产物的酸性。

通过对比批次S-15、S-20、S-21、S-22以及S-23结果可知,在一定范围内加大蒸发瓶和收集瓶的氮气鼓泡气速,不仅有利于目的产物收率的提高,同时也能减少HCl的残留,减少后续甲醇镁溶液中和粗产物的使用量,更有利于后续的分离纯化。对于本实验控制蒸发瓶和收集瓶的氮气鼓泡气速为140~140 mL/min,此时目的产物的收率最高。

3 结 论

a.通过特制的玻璃填料柱在低温条件下,结合高低沸点溶剂组合以及氮气吹扫等方法开发了以甲醇钠为催化剂的低温醇解法用于合成甲基二甲氧基硅烷的工艺。

b.适宜的工艺条件为:使用对二甲苯和正戊烷作为高低沸点溶剂组合,原料的投料摩尔比:n(CH3OH)∶n(CH3HSiCl2)=2.2∶1,填料柱柱温为-5 ℃,氮气鼓泡气速为140~140 mL/min时,经过分离纯化后,目的产物的收率了达到86.73%。该工艺成本低,操作方便。