MiniLED印制板特点浅析与制作

2022-09-21韩明

韩 明

(广州广合科技股份有限公司,广东 广州 510730)

1 显示市场发展

近年来,随着通信技术的迅速发展,迫使着显示设备向多功能和数字化方向发展。具体来说,现代显示器件正向高密度、高分辨率、节能化、高亮度、彩色化、大屏幕的方向发展。主流显示技术发展图如图1所示。

CRT(阴极射线管)投影的亮度很低,而且体积和重量巨大,目前已经基本被淘汰。LCD是液晶显示器的统称,技术成熟,开启了大尺寸、高分辨率、高对比度的显示高画质时代,是目前市场主流。

OLED(有机二极管)是指有机半导体材料和发光材料在电场驱动下,通过载流子注入和复合导致发光的现象。与LCD相比,OLED节省了背光源、液晶和彩色滤光片等结构,功耗更低,且可实现柔性化显示。LED(发光二极管)电子显示屏本身具有很多优点,例如:亮度高、工作电压低、功耗小、易于集成、驱动简单、寿命长、耐冲击且性能稳定等,其市场前景极为广阔。

Micro LED指产品芯片尺寸<50 μm,与普通LED一样自发光,用RGB(红、绿、蓝)三种发光颜色的LED芯片组成一个个像素用于显示。对LED尺寸的微缩使得Micro LED显示有别于传统制程,巨量转移、检测、返修等工艺成为限制Micro LED规模化量产的瓶颈。以目前巨量转移、配套结构件的技术水平,受制于良率、时间成本等问题,制成Micro LED的成本比LCD和OLED面板要高出许多,短期内很难进入消费电子领域。

MiniLED指芯片尺寸在50~200 μm之间,带蓝宝石衬底的产品。据市场最新调研未来5~10年,MiniLED会持续增长,预计数量从2021年490万到2025年2530万,年均增长50%多,是目前最有潜力的市场。

2 MiniLED产品定义及特点分析

目前市场LED显示产品具体区分如图2所示。传统小间距LED市场已成熟,Micro LED还在技术发展阶段,MiniLED则处于量产上升期。

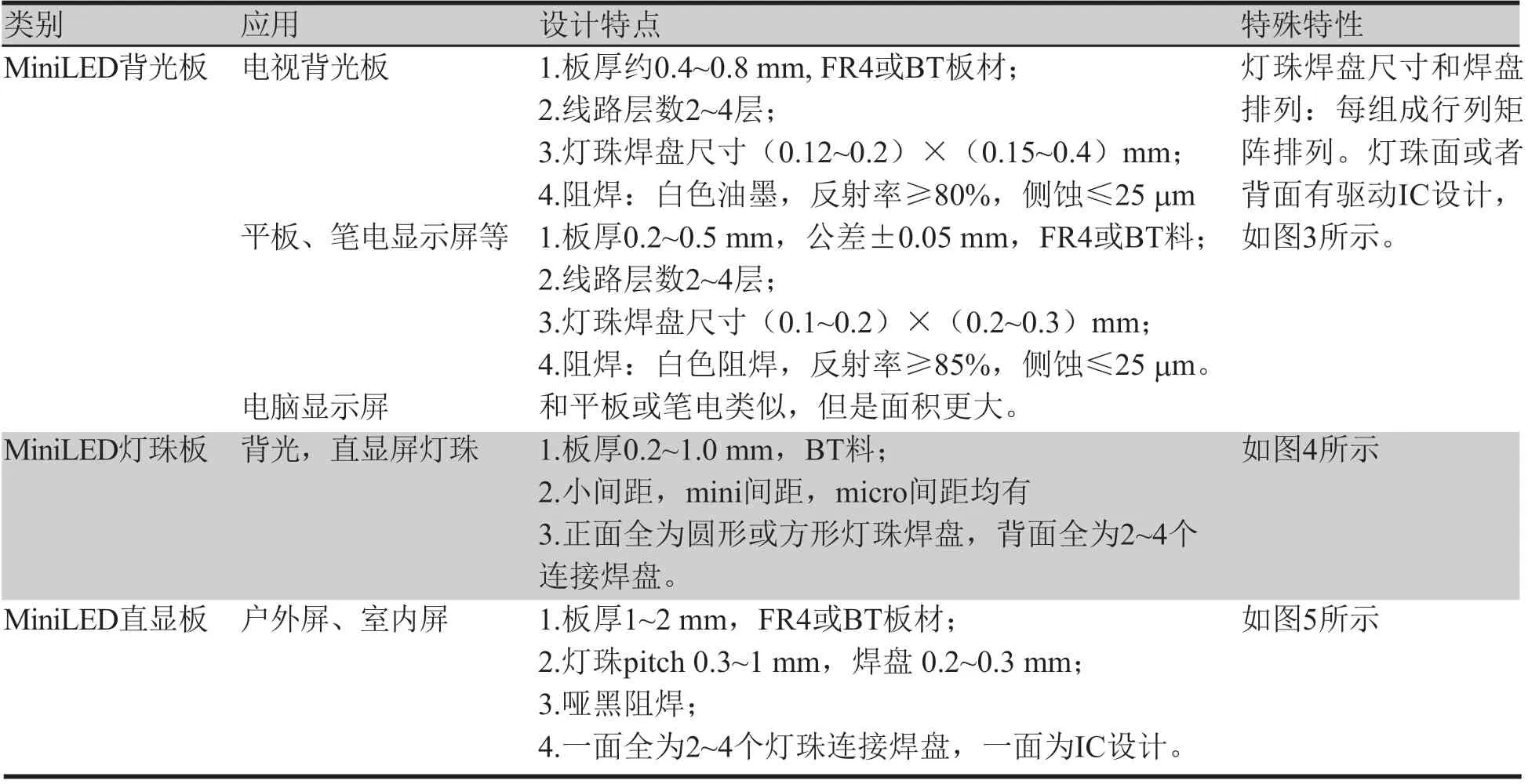

结合目前市面主流MiniLED产品设计和使用场合,对应使用的MiniLED印制板大体可以分成三种:MiniLED背光板、MiniLED灯珠板、MiniLED直显板。针对MiniLED板三类产品从设计端进行分析其特点,如表1所示。

表1 三类MiniLED板设计特点表

3 MiniLED板生产制作关键点

3.1 尺寸涨缩

MiniLED成品板装配因灯珠焊盘尺寸小,因此要求灯珠焊盘距离尺寸极差小,不同板之间用光学点距离管控。尤其MiniLED背光板,一般为0.2~0.6 mm薄板,尺寸大(部分显示产品达280×470 mm)。但是批次内板光学点中心距要求为±30 μm,而且不同板光学点距离极差R值要求<60 μm。因此,对材料涨缩值、生产过程管控提出更高要求。

3.1.1 直线性要求

因为灯珠板正面为整齐阵列灯珠,如果外层灯珠位置直线性不好,会导致屏幕调光出现漏光、错位等不良现象。为防止异常,目前客户管控同一行每颗灯珠上下位置偏差(即X坐标值)极差值、同一列每颗灯珠左右位置偏差(即Y坐标值)极差值,一般极差值要求≤30~40 μm(如图6所示)。

灯珠焊盘成阵列设计,必须保证每组灯中心成一条直线。参考做法如下:

(1)选择单元内某个固定孔作为坐标轴零点(即X=0,Y=0)。

(2)选择固定间距多行多列灯珠标出坐标,选取以上坐标交叉点,记录每个位置坐标值(X',Y')数据。

(3)将所有测量的位置坐标值(X',Y')与标准原稿坐标值(X,Y)进行比较,可得出极差值。

(4)竖向极差值=X'-X;横向极差值=Y'-Y。

3.1.2 关键控制要求

终端产品对线路板的整体涨缩、线性形变均有超常规线路板要求,因此,制作此类产品需从以下方面管控:

(1)板料涨缩CTE(X、Y)值。

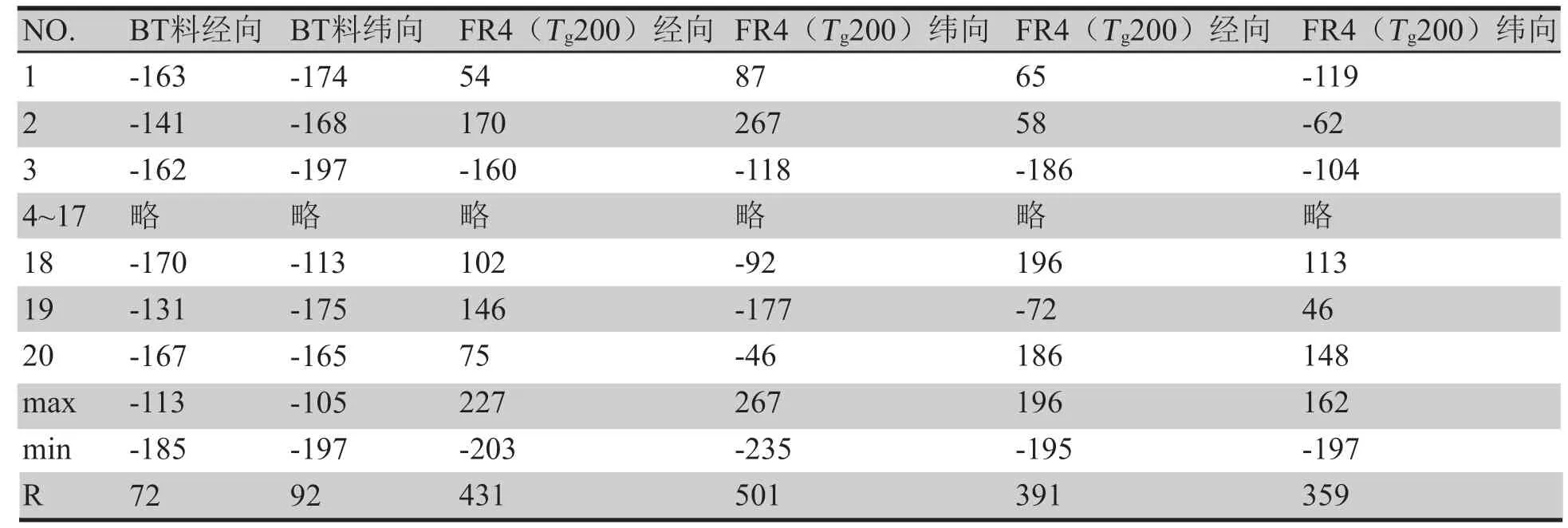

目前FR-4材料是常用基材,但其CTE值较大,难以满足要求。BT材料虽然价格贵,但涨缩CTE值小,且极差也小很多。现选择一款常见BT(聚对苯二甲酸丁二醇酯)材料与FR-4(Tg170、Tg200)做对比实验。

①试样尺寸为300 mm×280 mm×0.21 mm,经向为300 mm,按尺寸切取试样。

②在试样的四角钻出四个定位孔(孔径3.175 mm),孔间距为2.54 mm(正方形),并用标记,经向两边分别为W1、W2,纬向为F1、F2。

③将铜箔完全蚀刻去除。

④试样在恒温恒湿箱(150±5)℃下烘4 h±10 min。烘后立即放入干燥器中冷却,1 h后取出试样。在2 h内测量距离W11、W21、F11、F21。

⑤计算:经向=(W11-W1)/W1

纬向=(F11-F1)/F1

试验不同材料涨缩测量对比,见表2所示。

表2 不同材料涨缩测量对比表(单位:×10-6)

小结:BT材料涨缩CTE值比普通FR4材料要好,极差在100×10-6以内,远远低于普通FR4材料。因此选择BT基材能满足客户要求。

(2)过程管控。

PCB在制作加工中,为了降低涨缩差异,关键在于尽可能释放材料加工应力,尤其是设计机加工的工序。主要控制点如下:

①开料后烤板:可使用立式烤箱或隧道炉烤箱烘烤;一方面赶走基板内水汽,另一方面可进一步固化基板。

②钻孔:尽量使用较新钻头制作,孔限寿命一般管控≤800,可减少板在钻孔过程中钻头切屑产生的应力。

③电镀、外层、阻焊工序前处理尽量使用化学处理方法制作,尽可能避免研磨带来的不规则变形。

3.2 阻焊油墨

MiniLED产品阻焊特点如下:

背光板:白色,要求反射率≥80%,黄变指数B≤3;

灯珠板:哑黑色,一般要求不高;

直显板:哑黑色,同批次无色差,要求较高。

对于目前背光板,主流市场一般要求为:白色油墨,成品IR后反射率≥80%(有的产品要求≥85%或90%)。阻焊油墨反射率与油墨自身填料类型、油墨厚度直接相关,其中,油墨填料各家不同有差异。

测试选取某家白色阻焊油墨进行测试油墨厚度与反射率关系,见图7所示。

小结:(1)随着油墨厚度的增加,反射率与油墨厚度成正比关系;

(2)当油墨厚度>46 μm,随着油墨厚度增加,反射率达到94%后不会继续增加;

(3)IR一次后反射率降低2%~3.2%;

3.3 外形制作

一些MiniLED终端设备尺寸较大,如户外屏、大型高清电视等。受限于移植灯珠后PCBA良率影响,终端目前均选择多块屏幕拼接制作。在屏幕拼接中,为避免各屏幕中间缝隙导致漏光、色差影响。因此,对PCB的外形尺寸公差常要求控制±0.075 mm(3 mil)(常规产品要求±0.10 mm或±0.15 mm),且板上无定位孔。这对成型加工而言要求较高,目前制作方法如表3所示。

表3 无定位孔制作方法表

3.4 其他制作特点

(1)MiniLED背光板因板厚较薄,易翘曲。因此,后制程易卡板,需使用薄板生产线制作,并适当降低产线速度。

(2)白色阻焊对异物要求严格,阻焊无尘室建议使用五千级或以上,减少异物。

(3)MiniLED一些产品如:灯珠板、直显板等,阻焊常选用哑黑油墨。为避免拼接时调试色差问题,严格管控批次,确保阻焊后无混批次,从而保证颜色色差一致性。

(4)因MiniLED测试焊盘密集,且点数一般在3~4万点以上,导致电测困难。用飞针测试一般1PCS需要30~90 min,建议可选择8倍MiniLED专用测试机。

4 总结

MiniLED产品目前正处于起步发展阶段,市场需求前景十分广阔。文章从产品设计特点入手进行分类分析,并对常见设计特性进行了相关试验,供广大同行作为参考。伴随着产品升级换代,制作要求的不断变更,PCB制作新技术不断涌现,相信未来市场可期。

致谢:本项目是在黎钦源总工的技术指导下完成的,项目试验过程中得到了彭镜辉、谢明运等人极大的支持,在此,向大家表示衷心地感谢。