镀镍覆铜基板激光阻焊工艺特性

2021-11-15张军叶晓飞吕晓云席亚莉黄栋李晔

张军, 叶晓飞, 吕晓云, 席亚莉, 黄栋, 李晔

(西安微电子技术研究所,西安 710129)

0 前言

DBC基板由于具有优良的电绝缘性能、高导热性能及大载流能力,成为大功率电力电子电路互联技术的基础材料[1]。目前大功率混合集成电路普遍使用DBC作为功率器件焊接和载流基板,但DBC上的焊盘无法像厚膜基片一样进行细间距精确隔离,只能通过增大元器件间距避免元器件焊点互联。一方面降低了元器件组装密度;另一方面,增大了组装难度,容易出现焊锡桥连,导致元器件偏移、旋转,并增大焊点应力,影响产品的可靠性。

传统的阻焊方式是将阻焊油墨通过丝网印刷、凹板印刷及喷墨打印涂布至电路板或者DBC基板上,经过一定的固化处理,形成一层阻焊膜,在后续焊接过程中起到阻焊作用[2]。但该方法流程复杂,且受限于线条宽度,不能满足DBC基板上高密度组装的需求。文中提出了采用激光刻蚀方法形成极细间距的阻焊区域,系统地分析了激光阻焊机理,采用正交试验法对激光阻焊参数进行了优化,得到了镀镍覆铜基板上激光阻焊的最优参数和方法。

1 激光阻焊机理

激光加工技术是利用激光束与物质相互作用的特性,对材料(包括金属和非金属)进行切割、焊接、表面处理、打孔及微加工等的一门加工技术[3]。目前激光加工技术包括:激光切割技术(汽化切割、熔化切割等)、激光热处理技术、激光打孔技术、激光熔覆技术及激光快速成形技术等。其基本原理是利用脉冲激光束聚焦在加工物体的表面上,形成一个个细微的、高能量的光斑,瞬间高温熔化或气化被加工材料,控制激光脉冲能量和激光头连续运动打点,就可以实现多种激光加工[4],如图1所示。

图1 激光扫描路径示意图

1.1 激光刻蚀阻焊形貌

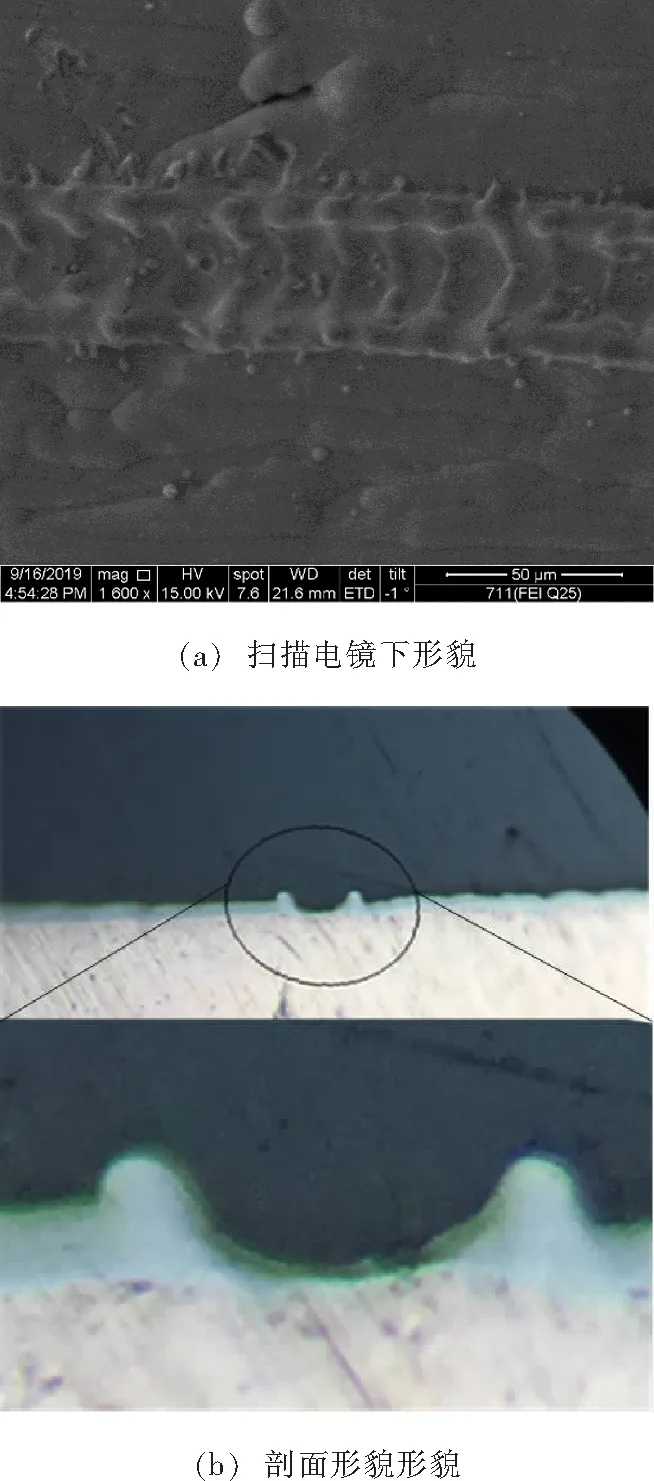

选取镀镍覆铜基板作为待阻焊样品,在初步激光参数(脉冲电流为13 A、频率为2 000 Hz、步距为0.1)下进行刻蚀,在高倍显微镜及扫描电镜下对刻蚀后界面进行观察,刻蚀后形貌及截面如图2所示,可以看出,镀镍覆铜基板表面镍层经过激光刻蚀作用后,出现一条U形刻痕,刻痕宽度和深度与激光参数相关[5-9],在扫描电镜下可以看出,镍层在激光作用下出现熔化后向周边溢出,在连续激光作用下,形成一道波浪式刻痕。

图2 DBC镍层表面经激光作用后形貌

1.2 激光刻蚀阻焊效果

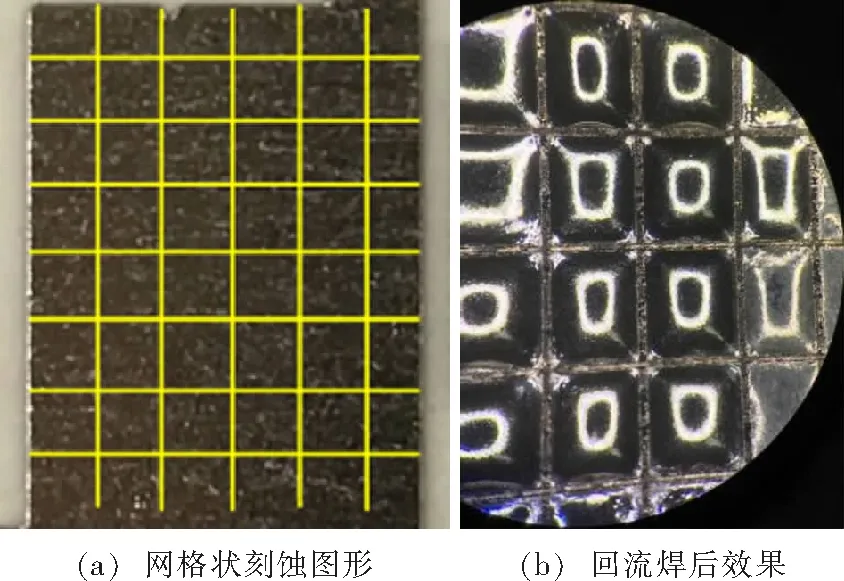

通过U形刻痕截面图可以看出,刻痕两侧镍层溢出,在竖直方向高于原始平面,形成物理阻挡面,理论上焊锡需要较大表面张力才可跨过;在镀镍覆铜基板表面设计网格状刻蚀图形,并在整个阻焊区域涂覆焊膏,回流焊后效果如图3所示;可以看出,激光刻蚀网格经过焊接后,焊锡在阻焊网格内均匀堆积,网格轮廓清晰,阻焊效果明显。

图3 激光阻焊网格

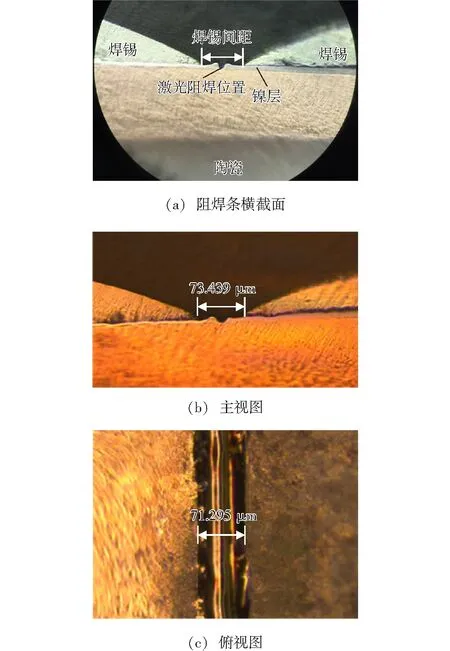

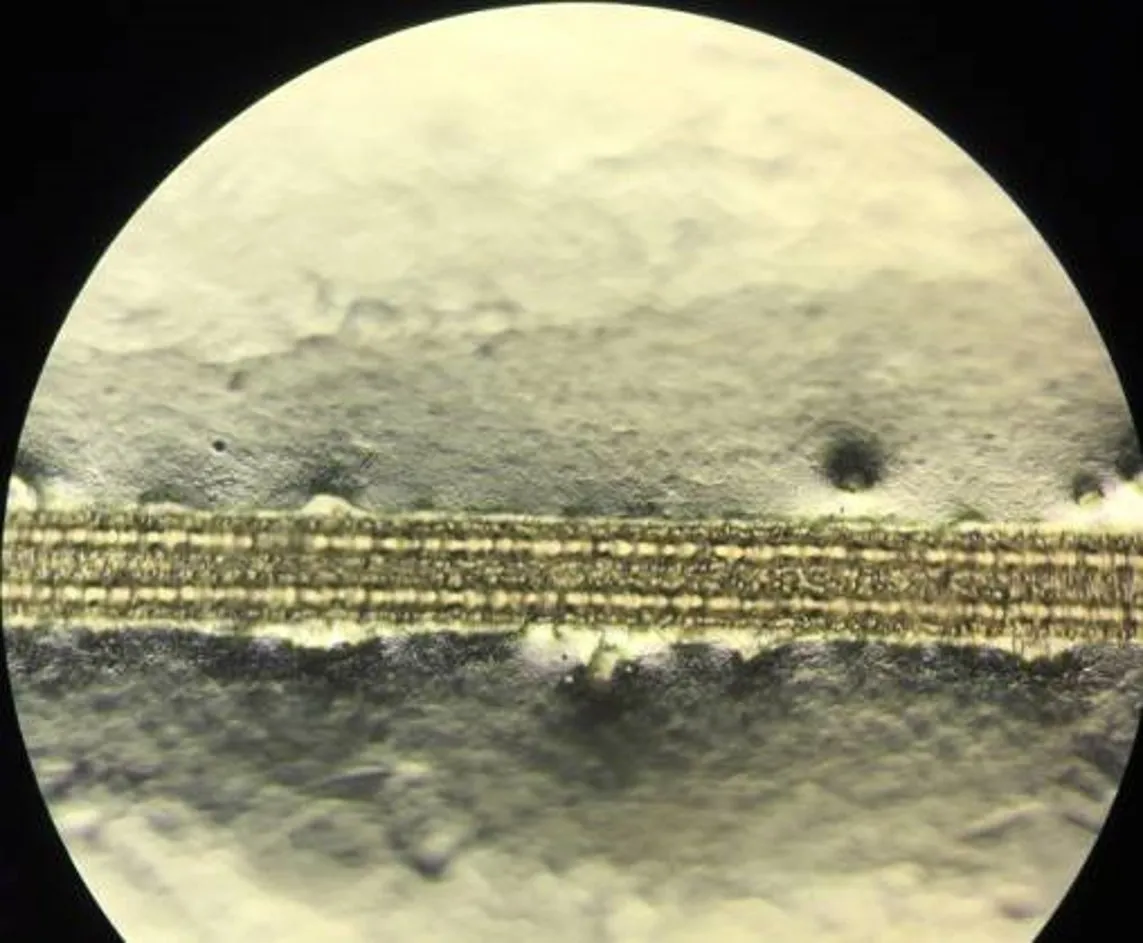

在高倍显微镜下对样品界面进行分析,如图4所示,可以清晰地看出焊锡、镍层、铜层以及陶瓷界面,通过测量阻焊区两侧焊锡间距,焊锡间距大于激光刻蚀的沟壑宽度,说明激光阻焊沟壑两侧存在一定热影响区,该热影响区镍在激光高温影响下迅速氧化,焊锡在氧化层不浸润[10-14],因此可以起到阻焊效果。

图4 阻焊线条横截面

2 阻焊参数优化

2.1 激光阻焊工艺参数

影响激光刻蚀形貌参数包括脉冲电流、调制频率、扫描速度及步距,其中脉冲电流决定了焦点光斑直径,调制频率决定了每秒光斑数量,步距影响每个光斑位置上重叠的激光次数[15-17]。

2.2 激光参数正交试验

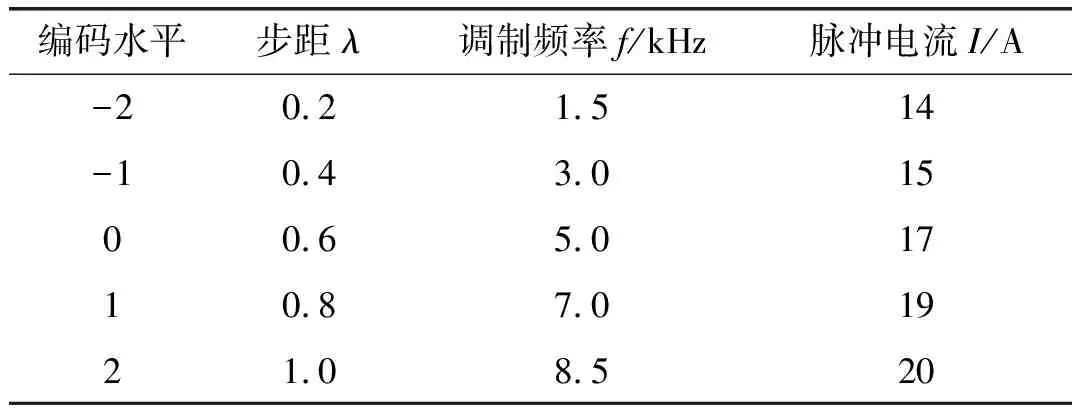

使用田口试验设计以步距、调制频率和脉冲电流为自变量设计3因素5水平试验,试验自变量因素编码及水平见表1。

表1 田口试验因素和水平

该次试验共有42组试验点,其中40个为析因点,2个零点用于误差估计,每组参数下进行12次重复试验,对刻蚀宽度及效果进行测量和评价,试验设计与结果见表2,图5为不同参数下激光刻蚀效果照片。

表2 激光阻焊田口试验表

图5 不同参数下刻蚀效果

通过评分方式对不同参数下阻焊效果进行量化,使用软件分析各个参数对阻焊效果及阻焊宽度的影响,如图6所示。从图6中可以看出,在所选的参数范围内,步距对阻焊效果的影响呈抛物线状,即靠近中间段阻焊效果较好;阻焊效果随调制频率的增加呈先上升后降低的走势;脉冲电流越大,考虑到漏铜对外观的影响,阻焊效果越差;步距和脉冲电流对阻焊宽度呈正比例影响,调制频率对阻焊宽度影响并无明显规律,结合阻焊效果可以给出推荐参数:步距0.4,调制频率5.0 kHz,脉冲电流14 A。

图6 激光参数对阻焊效果影响

2.3 阻焊图形优化

除对激光参数进行优化外,由于激光刻蚀的沟壑是通过光斑运动形成的,在高倍显微镜下观察光斑交界处,偶尔会出现细微互联,为达到完全阻焊效果,在阻焊位置进行2道激光刻蚀,2道刻蚀位置中心距离大于激光刻蚀沟壑宽度,可以使得2道刻蚀沟壑之间存在一定本体区域,便于目检阻焊效果,如图7所示,刻蚀效果良好。

图7 优化后激光阻焊效果

2.4 阻焊样品效果

选择优化的激光参数进行焊接样品制备,在低倍显微镜下对元器件进行极近距离(电容与支架边缘分别与阻焊线条两侧重合)的焊接,如图8所示,阻焊效果明显。

图8 电路中阻焊效果

3 结论

(1)在镀镍覆铜基板上采用激光刻蚀形成阻焊沟壑后,由于镍在激光高温影响下迅速氧化,焊锡在氧化层不浸润,可以起到阻焊效果。

(2)在激光阻焊参数中,步距和调制频率对阻焊效果的影响呈抛物线状;脉冲电流越大,考虑到漏铜对外观的影响,阻焊效果越差;步距和脉冲电流对阻焊宽度呈正比例影响,调制频率对阻焊宽度影响并无明显规律。

(3)通过优化阻焊图形,设计2道激光刻蚀图形,中心间距大于激光刻蚀沟壑宽度(约50 μm),可以使得2道刻蚀沟壑之间存在一定本体区域,阻焊效果良好。