跨座式单轨轨道梁支座设计研究

2022-09-21李金凯高静青刘永锋金正凯

李金凯 高静青 刘永锋 金正凯

(中铁工程设计咨询集团有限公司,北京 100055)

1 概述

桥梁支座按照结构形式可分为:弧形支座、摇轴支座、辊轴支座、板式橡胶支座、四氟板式橡胶支座、盆式橡胶支座、球型支座等。弧形支座、摇轴支座和辊轴支座由于支座结构和传力方式不合理,目前在新建铁路中已较少采用[1]。近年来,盆式橡胶支座和球型支座在我国公路、铁路及城市轨道交通桥梁中得到了广泛使用。相较于过去的铸钢辊轴支座,盆式橡胶支座和球型支座具有传力效果好、水平位移量大、转动灵活等优点,同时施工安装方便,更换维修容易。

跨座式单轨线路全部由轨道梁组成,轨道梁既是承载结构,又是车辆的运行轨道,具有截面尺寸小、线形精度要求高等特点[2]。支座是轨道梁与下部结构连接的关键部位。目前,轨道梁使用较普遍的是铸钢拉力支座,见图1。该支座是一种特殊设计的辊轴支座,重庆单轨建设过程中对其进行了国产化应用。

除铸钢拉力支座以外,重庆单轨的车辆基地轨道梁还采用过承拉橡胶支座,见图2。承拉橡胶支座以橡胶为主要制作材料。通过上承拉组件、盆式橡胶支座组件(固定支座、单向活动支座)、套筒组件及柔性拉杆组件的结合,使支座各个部(组)件功能单一且受力明确,并发挥各组成主要材料的最佳使用性能[3]。然而,盆式橡胶支座耐久性较差,抗倾覆能力也较低,只能在要求较低的特殊路段使用。

图2 承拉盆式橡胶支座

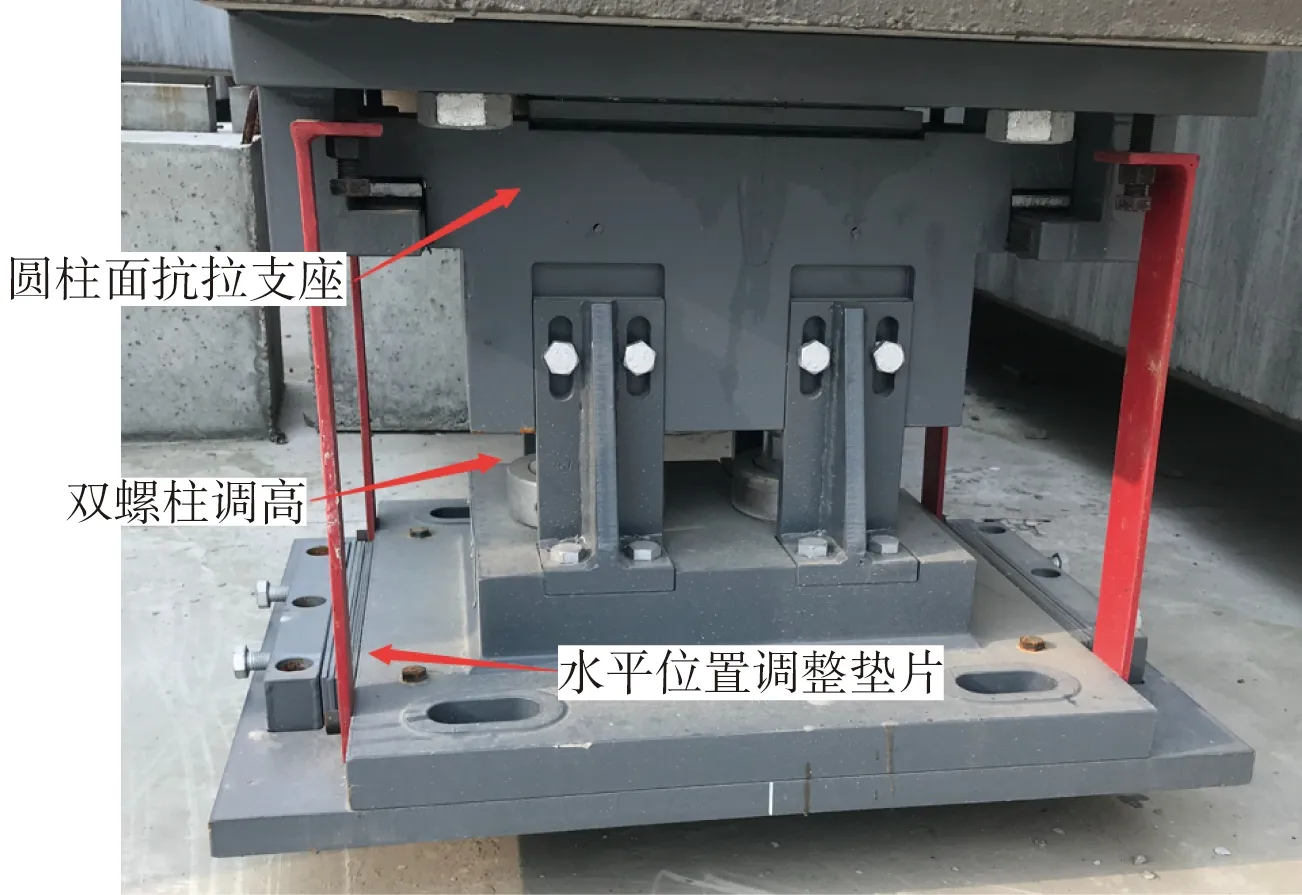

柳州单轨以连续梁体系为主,通过在双线两榀梁之间设置横联来减小倾覆弯矩,采用双螺柱圆柱面抗拉支座,见图3。在圆柱面抗拉支座的基础上,通过双螺柱实现竖向调高功能,通过底座板的垫片,实现水平调整功能。

图3 双螺柱圆柱面抗拉支座

综上所述,跨座式单轨桥梁支座的发展相对滞后,仍停留在铸钢辊轴支座的时代。由于其功能性复杂,新型支座的研发难度大。在芜湖单轨轨道梁支座设计过程中,在保证安全、可靠的前提下,结合桥梁支座发展的趋势,对钢-混结合轨道梁支座进行了研究及创新。

2 轨道梁支座特点

一般桥梁支座主要为承压结构,能够承受一定的水平荷载并具备转动及平动功能,故轨道梁支座的受力复杂程度及功能性要求均高于一般桥梁支座[4]。重庆单轨轨道梁梁宽850 mm,芜湖单轨轨道梁梁宽690 mm,见图4。由于轨道梁横向尺寸较小,在横向风荷载、摇摆力等作用下,容易导致支座一侧受拉、一侧受压。梁端狭小的情况下,还需与防落梁协同设计。轨道梁线形精度要求较高,梁部与墩台之间的施工误差只能靠支座的线形调整功能消除,故支座不仅需要具备竖向调高能力,还需具备纵、横向调整功能。除此以外,轨道梁支座还应满足单轨列车平稳行驶、低噪声等要求,能够承受列车荷载反复变化的疲劳作用。

图4 轨道梁标准截面(单位:mm)

3 芜湖单轨支座方案研究

3.1 PC轨道梁支座

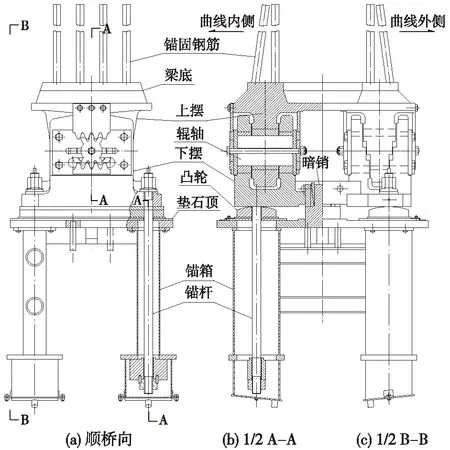

芜湖单轨PC轨道梁支座设计过程中,部分地段沿用了技术成熟的重庆单轨铸钢拉力支座的结构模式。采用铰轴式结构,用上下摆双肢的孔和铰(辊)轴的承压传递轨道梁的竖向压力和上拔拉力;用上下摆双肢的孔和铰(辊)轴的转动适应轨道梁在列车作用下引起的梁端转角;用辊轴和上摆双肢孔承压板间的滚动满足轨道梁的纵向位移。竖向压力经凸轮继续向下传递,拉力则通过锚杆传递至锚固在墩台混凝土中的锚箱。锚箱采用空心薄壁钢箱结构,锚杆在锚箱中可水平移动,以实现支座的水平调整功能。调整完毕后,通过支座下摆与暗销之间的楔紧块将支座固定,以保障运营时车辆的平稳行驶、降低噪音;通过在凸轮下面填塞钢垫板的方式,实现支座的调高功能。在地震发生时,暗销可提供较强的抗剪能力,防止落梁。这种拉、剪分离的结构模式,实现了轨道梁支座的线形调整、防落梁等附加功能的要求。

芜湖单轨轨道梁的标准截面尺寸为690 mm×1 600 mm(宽×高),重庆单轨轨道梁的标准截面尺寸为850 mm×1 500 mm(宽×高)。截面宽度的减小给支座构造的设计增加了难度,截面高度的增加也增大了支座所承受的横向弯矩荷载。对于曲线轨道梁支座,由于横向弯矩的作用,曲线外侧压力较大。在设计过程中,通过缩小支座横向尺寸,提高支座材料等级,合理匹配曲线内外侧铰轴及辊轴的接触长度(曲线外侧由于压力大、拉力小,摆支采用变截面设计,见图5)来解决上述问题。

图5 铸钢拉力支座示意(活动支座)

3.2 钢-混结合轨道梁支座

日本单轨、重庆单轨的简支钢轨道梁仍采用与PC轨道梁类似的铸钢拉力支座。由于铸钢拉力支座构造复杂,支座价格较高。为了降低工程造价,研究一种球型支座代替铸钢拉力支座的方案。由于普通球型支座无法适用于拉-压疲劳荷载的作用,芜湖单轨双线简支钢-混结合轨道梁通过加强两榀轨道梁之间的横联刚度,使其在横向荷载作用下,支座位置不再产生拉力;单线简支钢-混结合轨道梁通过设置梁端横梁增大梁端支座的横向间距,并灌注混凝土压重,使支座位置不产生拉力。

虽然梁端拉力的问题得到了解决,但当轨道梁曲线半径较小时,抗倾覆安全系数仍然难以满足规范要求。为此研发了抗拉球型支座,将抗拉能力作为安全储备,提高轨道梁的抗倾覆能力。同时,创新性地对抗拉球型支座、承压球型支座分别设置了线形调整机构,以满足轨道梁线形调整的需求。具体设计方案如下。

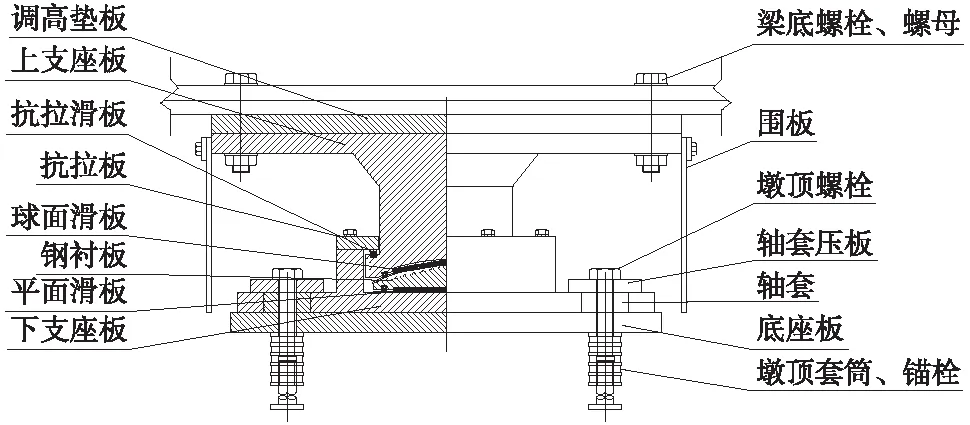

(1)抗拉球型支座

①在支座侧面挡条端部增加抗拉板,抗拉板一端通过螺栓与下座板挡条连接,另一端勾住上座板盆凸,在拉力出现时保持支座的整体性(见图6~图8)。

图6 抗拉球型支座构造(顺桥向)

图7 抗拉球型支座构造(横桥向)

图8 抗拉装置示意

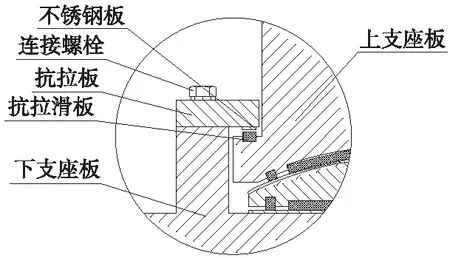

②当抗拉板直接压在盆凸上时,将影响支座的转动能力,在保证支座转动能力的情况下,抗拉板与盆凸之间需设置较大的间隙,在拉力出现时,间隙会造成支座上下座板的脱离,影响结构安全和使用。通过在盆凸上镶嵌抗拉滑板,利用滑板的压缩变形保障支座的转动能力,抗拉滑板和不锈钢板组合使用,可保障支座转动后不影响活动支座的平动。

③在支座底面设置轴套、轴套压板及底座板,见图9。通过调整轴套上的螺栓孔位置,实现支座的水平位置调整;通过在支座顶面与梁底之间填塞钢板实现支座的竖向高度调整。支座的水平及竖向调整能力可满足轨道梁线形调整的需求。

图9 支座水平调整装置示意

④支座水平调整时,根据调整量,重新对轴套上的螺栓孔位进行加工。利用三维千斤顶顶起轨道梁,使支座本体与底座板之间脱离,将轨道梁顶移到设计位置后,更换轴套,再拧紧连接螺栓。轴套和下座板之间利用轴套压板连接。

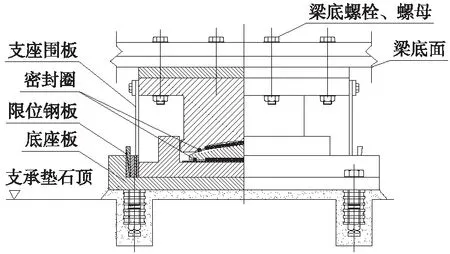

(2)承压球型支座

①在普通球型支座底面增加了凹槽式的底座板及限位钢板,见图10~图12。通过调整下座板四周限位钢板的厚度来实现支座水平位置调整;通过在支座顶面与连接架之间填塞钢板来实现支座竖向高度调整。支座的水平及竖向调整能力可满足轨道梁线形调整的需求。

图10 承压球型支座构造(顺桥向)

图11 承压球型支座构造(横桥向)

图12 支座水平调整装置示意

②支座水平调整时,利用千斤顶挤压限位钢板中的楔紧块,限位钢板顶推支座下座板实现支座的水平移动。线形终调后,将楔紧块挤紧焊牢。

③支座底座板构造简单,可直接铸造成形或机械加工成形。

4 安装工艺

4.1 PC轨道梁支座安装

(1)轨道梁支座通过上摆的锚固钢筋与梁体相连。

(2)下摆、上摆由销轴连接成一体,在轨道梁制作时,锚固钢筋和梁体浇筑在一起。

(3)支座安装时其类形、规格、位置和方向等符合梁部要求,安装后支座与台车接缝处应密封良好。

(4)把球形螺母座装入锚杆,使用螺钉插入球形螺母座两半圆孔内,然后放入锚箱内。

(5)安装盖板、活动板、凸轮,调整凸轮间距至设计位置,在相邻两凸轮上放上平尺,测量平尺与凸轮圆弧接触点处高程。如超差,可更换不同厚度的调整片调节高程,以保证两点处高程相同。

(6)用吊具吊起梁体(含支座),使4个锚杆穿过支座下摆螺孔。粗调梁体纵向和横向位置。

(7)装入楔紧块,楔紧块厚度可现场配制,调整支座纵向和横向位置至符合要求后,固定四方楔紧块。

(8)安装球面垫圈、锁紧螺母,用手提住锚杆,旋转90°,使锚杆头部扁方垂直于PC梁纵向方向。提起锚杆,锁紧螺母至球面垫圈接触。用手转动锚杆,应能感觉到球面螺母座扁方卡入连接板槽中,此时,方可旋紧锁紧螺母,施加预紧扭矩[13]。

4.2 钢-混结合轨道梁支座安装

钢-混结合轨道梁支座的安装工艺与普通球型支座类似:在墩台施工时,只需预留支座锚栓孔,支座通过连接螺栓、套筒及锚栓与墩台连接。预留锚栓孔尺寸稍大于锚栓尺寸,可消除制梁及架梁的施工误差,提高安装精度。支座通过连接螺栓安装在梁底,落梁后通过重力式灌浆法灌注支座锚栓孔,实现支座锚栓在墩台上的锚固,完成支座安装[14]。

5 主要技术经济指标

5.1 PC轨道梁支座

由于材料、加工模具、工艺熟练程度等因素的影响,铸钢拉力支座的数量越多、单价越低。根据对芜湖单轨项目实际工程费用的调查,单个铸钢拉力支座造价约3万元,双线造价约600万元/km。

5.2 钢-混结合轨道梁支座

钢-混结合轨道梁球型支座重量轻、用料少、制造工艺较简单。根据对芜湖单轨项目实际工程费用的调查,单个球型支座价格约1.5万元,双线每km造价约200万元(按平均跨度30 m的轨道梁计算),经济指标仅为传统铸钢拉力支座的33%左右,且安装工艺简单、定位精度高。

6 关键技术及创新

6.1 PC轨道梁支座关键技术

(1)活动支座的辊轴既能够传递拉压荷载,又能够实现支座的转动及平动。由于处于线接触状态,对材料的强度要求较高,需通过化学热处理提高材料的表面硬度。

(2)支座承受拉压疲劳荷载,通过对锚杆施加适当的预紧力,以降低锚杆的疲劳应力幅值。

(3)支座锚杆抗拉能力强,但抗剪能力差,应与基座板垂直安装,防止倾斜后发生拉剪破坏。下摆与暗销之间的楔紧块也应填塞牢固,确保行车过程中不会松动,并能够有效传递水平力。

(4)为保证支座锚杆只受拉、不受剪,要求锚杆与基座板垂直安装,并采用球面螺母,以适应安装误差。

(5)支座锚箱底部周围混凝土主拉应力较大,需布置一定的加强钢筋。

通过对PC轨道梁支座的设计及使用情况进行总结,未来可优化的方向主要有以下两点:①将活动支座辊轴的线接触改为面接触,避免应力集中,提高其耐久性;②减小锚箱、锚杆等锚固系统的体积和重量,降低对下部结构施工的干扰,同时降低支座造价。

6.2 钢-混结合轨道梁支座

球型支座本不具备直接应用于跨座式单轨轨道梁的条件,通过对其进行创新设计,使其成功应用于简支钢-混结合梁。其关键技术主要包含以下几点。

(1)通过抗拉板和抗拉滑板的设置,使球型支座具备抗拉能力,且不影响支座的转动。

(2)通过支座底座板、螺栓轴套、压板的设置,使抗拉球型支座具备水平调整功能。

(3)通过支座底座板和限位钢板的设置,使承压球型支座具备水平调整功能。

钢-混结合轨道梁球型支座具有传力途径明确、结构尺寸小、构造简单、便于生产和质量控制、安装方便、定位精度高等优点。并且较传统铸钢拉力支座造价低,具有明显的社会、经济效益。

7 结语

目前,芜湖单轨1号线已全线贯通,轨道梁支座各项性能良好。在本项目中,采用了新型球型支座。由于双线两榀PC轨道梁之间设置横联的施工难度较大,不能采用钢-混结合轨道梁的方案进行设计, PC轨道梁仍保守地采用传统的铸钢拉力支座。传统铸钢拉力支座虽具有功能性强、传力途径明确、安全可靠等优点,但同时也具有构造复杂、接触应力集中等缺陷。

跨座式单轨简支体系中,铸钢拉力支座在PC轨道梁总造价中占比较大,故研发受力性能好、价格低的PC轨道梁新型支座,对跨座式单轨制式的推广使用具有重要意义。